Проектирование технологической оснастки для нагружения деталей из полимерных материалов. Проектирование технологической оснастки для нагружения деталей и. Техническое задание 8 Приложение Функциональная схема 15 Приложение Циклограмма работы 16 Приложение Кинематическая схема установки 17

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Потребляемая мощность | 0.25 кВт |

| Максимальная нагрузка | 20 кН |

| Измерительная ячейка | 500 Н |

| Приспособление для изгиба в трех точках | |

| Ширина между центрами нижних опор | 63мм |

| Ширина опор | 70 мм |

| Радиус контактных опор | 3.5 мм |

| Максимальная толщина образца | 6 мм |

| Вес | 10 кг |

| Габаритные размеры | 600 х 455 х190 мм |

| Тензодатчик для измерения величины деформации | |

| Длина проводника решетки | 75 мм |

| Номинальное сопротивление | 500 Ом |

| Генератор для измерения вращательного момента | |

| Наибольший предел измерений крутящего момента (НПИ) | 100-1000 Н-м |

| Предел допускаемой приведённой погрешности измерения крутящего момента % от НПИ | ±0.3 |

| Таймер | |

Таблица 1. – Технические характеристики установки

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К РАЗРАБАТЫВАЕМОМУ ОБОРУДОВАНИЮ

Основные узлы и системы установки.

Электродвигатель

Редуктор червячный

Опоры для образца, соединенные с тензодатчиком

Контрольно-измерительный модуль.

Модули индикации и управления.

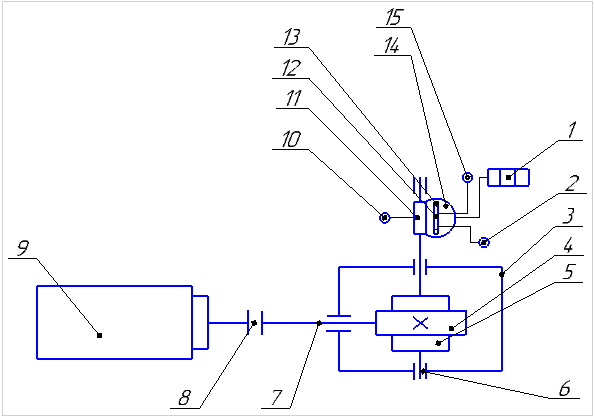

Кинематическая схема

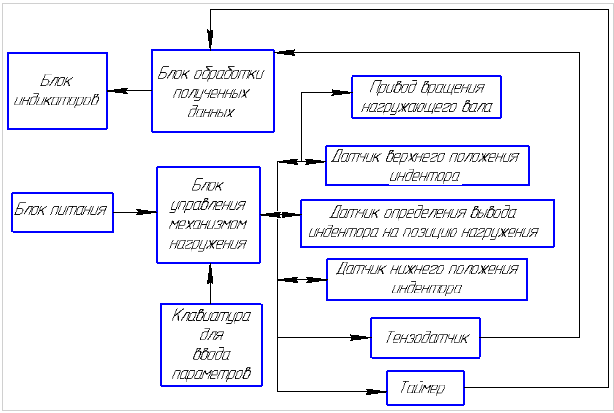

Функциональная схема

Сборочный чертеж

Требования к устройству узлов и систем установки

5.5.1 Контрольно-измерительный модуль должен состоять из следующих компонентов:

- Тензодатчик для измерения величины деформации;

- Генератор для измерения вращательного момента

- Таймер;

- Блок сравнения и выработки управляющих сигналов с датчиков положения индентора.

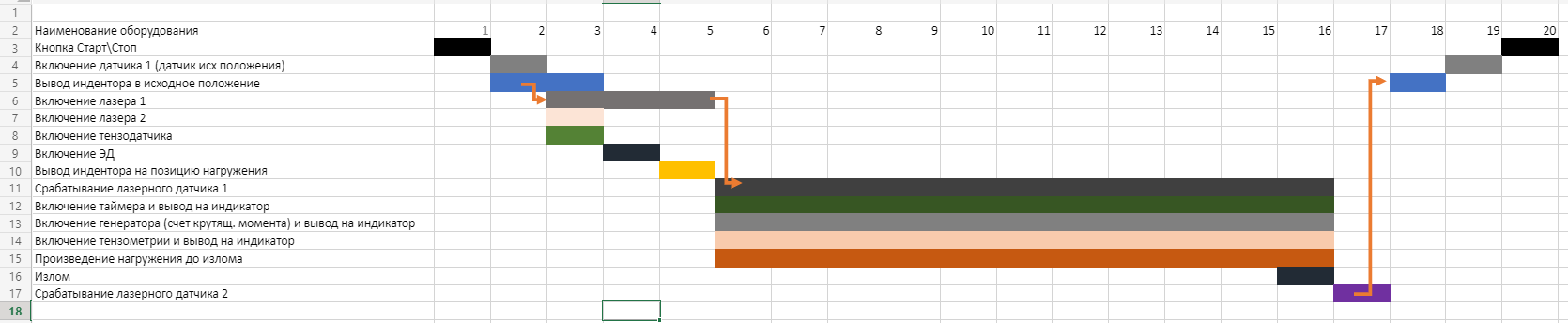

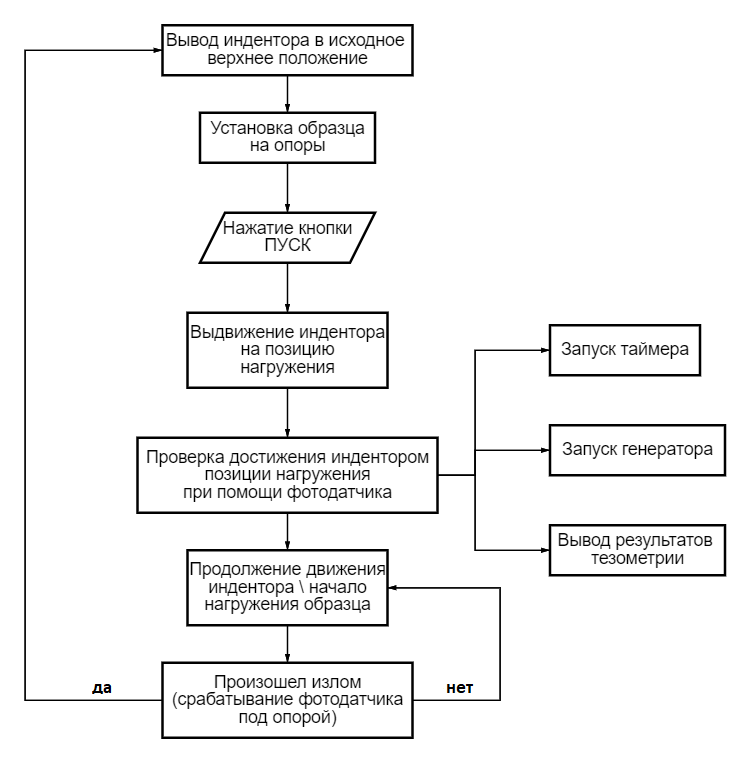

Цикл работы установки и последовательность выполняемых операций.

Установка образца на опоры.

Проверка нахождения индентора в начальном верхнем положении.

Включение установки (вручную)

Выведение индентора на позицию нагружения (автоматически).

Достижение позиции нагружения индентором и включение таймера (автоматически).

Начало проведения нагружения образца (автоматически).

Излом образца, завершение отсчета времени таймером и вывод на индикаторы параметров времени, вращательного момента и приложенного усилия (автоматически).

Выключение установки (вручную).

Режим работы установки – односменный повторно-периодический.

Требования к уровню унификации и стандартизации.

Конструкция оснащения должна предусматривать максимально применение покупных стандартных и унифицированных, или освоенных отечественным производством составных частей.

В связи с оригинальностью технического решения и специальным назначением оснащения коэффициент унификации допускается не ниже 0,3.

Требования безопасности при монтаже, эксплуатации, обслуживании и ремонте установки

При разработке оснащения должны быть выполнены требования стандартов:

Государственный стандарт Союза ССР ГОСТ 12.1.001-89 «Система стандартов безопасности труда. Ультразвук. Общие требования безопасности», утв. постановлением Госстандарта СССР от 29.12.1989 № 4213;

Межгосударственный стандарт ГОСТ 12.4.077-79 «Система стандартов безопасности труда. Ультразвук. Метод измерения звукового давления на рабочих местах», введен постановлением Госстандарта СССР от 30.10.1979

№ 4138;

Санитарные правила и нормы СанПиН 2.2.4/2.1.8.582-96 «Гигиенические требования при работах с источниками воздушного и контактного ультразвука промышленного, медицинского и бытового назначения», утв. постановлением Госкомсанэпиднадзора РФ от 31.10.1997 № 51;

Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту Санитарно-эпидемиологические правила СП 2.2.2.1327-03, утв. постановлением Главного государственного санитарного врача РФ от 26.05.2003 № 100;

Федеральный закон от 30.03.1999 № 52-ФЗ «О санитарно-эпидемиологическом благополучии населения».

Поверхности органов управления, предназначенные для действия в аварийных ситуациях, должны иметь окраску по ГОСТ 12.4.026-76.

Оснащение должно быть оборудовано предупредительной сигнализацией, знаками и надписями по ГОСТ 12.4.040-78, ГОСТ 12.4.026-76.

Общие требования безопасности должны соответствовать ГОСТ 12.1.019-79.

Во время работы должен быть исключен контакт оператора с моющей жидкостью в ультразвуковой ванне и токоведущими поверхностями ультразвуковых преобразователей.

Конструкция оснащения должна включать средства и материалы, обеспечивающие снижение уровня звукового давления и шума при эксплуатации до значений, указанных в п. 6.18.

В конструкции ультразвуковых преобразователей, разъемах, кабелях и других средствах коммутации должны применяться изоляционные материалы, исключающие их пробой напряжением до 500 В с частотой не менее 25000 Гц.

Требования к патентной чистоте.

Технологическое оснащение должна быть патентно-чистой по следующим странам: СНГ, США, Германия, Чехия, Словакия, Швейцария, Великобритания, Франция, Япония.

Требования к условиям эксплуатации.

Оснащение предназначено для эксплуатации в макроклиматических районах с умеренным климатом УХЛ категории 4.1 в соответствии с ГОСТ 15150-69.

Климатические условия эксплуатации по ГОСТ 15150-69.

Требования к маркировке и упаковке.

Оснащение маркировать фирменной табличкой предприятия-изготовителя.

Информация на табличке может быть выполнена электрохимическим или ударным методом.

Фирменная табличка должна крепиться в месте, указанном на чертеже общего вида.

Маркировку тары выполнять согласно ГОСТ 14192-77.

Упаковка оснащения должна соответствовать требованиям ГОСТ 10198-78. Способ и средства консервации установки по ГОСТ 9.014-78. Срок действия антикоррозионной защиты без консервации – 1 год.

Вариант упаковки – внутренняя ВУ-5 по ГОСТ 9.014-78.

Оснащение должна быть упакована в ящик тип УП-1, изготовленный по чертежам согласно ГОСТ 10198-78.

Прилагаемые к технологической оснастке документы должны быть упакованы в парафинированную бумагу БП-3-55 по ГОСТ 9569-79 и вкладываются в пакет из полиэтиленовой пленки.

Требования к транспортировке и хранению.

Оснащение должно транспортироваться воздушным и наземным транспортом.

Условия транспортирования в части воздействия климатических факторов внешней среды – 7 ГОСТ 15150-69, в части механических с условиями транспортирования С (средние) по ГОСТ 23170-78.

Требования к категории качества.

Предполагаемая категория качества – первая. При проектировании технологической оснастки необходимо учесть результаты сравнительного анализа технического уровня оснащения с отечественными и зарубежными аналогами.

Экономические показатели.

Лимитная цена технологической оснастки должна обеспечивать окупаемость затрат на приобретение и освоение в течение не более 2 лет.

СОСТАВ (КОМПЛЕКТНОСТЬ) КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

6.1 Чертеж общего вида установки

6.1.1 Функциональная схема

6.1.2 Кинематическая схема

6.1.3 Циклограмма работы

6.1.4 Алгоритм работы установки

6.1.5 Техническое задание (ТЗ)

6.1.6 Техническое предложение (ТП)

ПРОИЗВОДСТВЕННЫЕ УСЛОВИЯ ПРЕДПРИЯТИЯ-ЗАКАЗЧИКА

8.1 Род тока питающей сети – переменный трехфазный.

8.2 Напряжение сети, В ……………………. 380±38

8.3 Частота тока, Гц ………………………… 50±1

ВОЗМОЖНОСТЬ ИСПОЛЬЗОВАНИЯ РАЗРАБАТЫВАЕМОЙ УСТАНОВКИ ПРИ СМЕНЕ ОБЪЕКТА ПРОИЗВОДСТВА

Установка должна использоваться по своему назначению.

ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ ОСНАЩЕНИЮ

Требования к точности базирования объекта или объектов.

Требуемые точности базирования и установки объекта, координирования рабочего инструмента и установки технологической оснастки на оборудовании определяются расчетным путем с использованием размерных цепей.

Требования к значениям силы закрепления (силового замыкания) объекта.

Сила закрепления заготовки (рабочего инструмента и др.) должна обеспечить определенность базирования, поскольку при рабочих нагрузках объект не должен изменять относительно базирующих устройств технологической оснастки своего первоначального положения, достигнутого при базировании.

Требования к точности установки.

Точность установки (базирования и закрепления) технологической оснастки на оборудовании определяется ее влиянием на выходную точность объекта изготовления. Погрешность объекта изготовления, вызываемая неточностью установки технологической оснастки, должна быть несущественна по сравнению с установленными на объект изготовления допусками на его качество.

Требования к затратам времени на замену контролируемых объектов производства.

Требуемые затраты на замену объектов изготовления t с, т. е. время на установку (базирование и закрепление) объекта в технологической оснастке и на его съем, влияет на производительность процесса только в части, не совмещенной с нормируемым основным технологическим временем t0.

Контроль.

Технические требования на контроль устанавливаются только в случаях, когда имеются контрольно-измерительные устройства, регламентируется точность измерения и предусмотрены затраты времени на проведение контрольных работ, либо когда необходима специальная проверка на оборудовании технологической оснастки с помощью контрольно-измерительных средств.

Габаритные размеры технологической оснастки.

Габаритные размеры технологической оснастки лимитируются рабочим пространством оборудования, на котором производится работа. Если технологическая оснастка должна перемещаться по столу, то при назначении лимитов на габариты надо учитывать и пространство требуемое для перемещения оснастки.

Масса технологической оснастки.

Масса технологической оснастки должна лимитироваться, исходя из того, что технологическая оснастка вместе с объектом изготовления и инструментом не должны вызывать деформации оборудования, соизмеримых с допусками на его геометрическую точность.

Удобство обслуживания.

Удобство обслуживания технологической оснастки включает в себя легкое и быстрое базирование и закрепление объекта или инструмента, а также наладку технологической оснастки и оборудования.

Безопасность работы.

Безопасность работы должна быть обеспечена при использовании технологической оснастки в условиях автоматизированного производства, несмотря на ограниченный контингент обслуживающего персонала. Необходимо исключить возможность получения травм и повреждения оборудования.

| СОГЛАСОВАНО | РАЗРАБОТАЛ |

| Преподаватель кафедры «Сварка и металлургия», к.т.н _____________Сперанский С.К. | Студент группы с-ПТК51 __________ Семеняк Д.А |

Приложение 2 – Функциональная схема установки

Приложение 3 – Циклограмма работы

Приложение 4 – Кинематическая схема установки

- Индикатор

– Датчик нижнего положения индентора

– Корпус редуктора червячного одноступенчатого

– Червячное колесо

– Вал ведомый

– Подшипник

– Вал ведущий

– Муфта соединительная

– Электродвигатель

– Датчик исходного (верхнего) положения индентора

– Индентор

– Образец

– Опоры образца

– Тензодатчик

– Датчик положения преднагружения

Приложение 5 – Алгоритм работы установки

Приложение 6. Техническое предложение

ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ

На проектирование технологической оснастки для изучения прочности деталей из полимерных материалов

Оглавление

Введение 2

Композиционные материалы и их область применения 3

Обоснование выполнения работы 5

Установка для испытаний образцов материалов на усталость при изгибе. Патент SU 1672288 A1 6

Вывод 6

Приложение 2 – Функциональная схема установки 17

Приложение 5 – Алгоритм работы установки 20

Приложение 6. Техническое предложение 22

Введение 23

Наименование и область применения проектируемого изделия 24

Техническая характеристика 24

Соответствие требованиям ТЗ 25

Соответствие требованиям безопасности изделия и его допустимым воздействиям на окружающую среду 25

Описание общего вида установки 27

Утилизация изделия 28

Описание организации работ с применением разрабатываемого изделия 29

Уровень стандартизации и унификации 29

Приложение 7. Чертеж общего вида 31

1.Патент SU 1672288 A1. Установка для испытаний образцов материалов на усталость при изгибе. 33

Введение

Настоящее техническое предложение разработано в соответствии с техническим заданием (далее ТЗ) на выполнение работ «Проектирование технологической оснастки для нагружения деталей из полимерных материалов»

Наименование и область применения проектируемого изделия

Технологическое оснащение для испытаний образцов из композиционных материалов на нагружение

Данная автоматизированная установка предназначена для проведения прочностных испытаний нагружением над образцами из композитных материалов (КМ).

Областью применения оснастки является экспериментальная деятельность по изучению прочностных свойств изделий из КМ на основе получаемых в ходе эксперимента данных.

Установка с данным технологическим оснащением может использоваться в лабораторных условиях с целью изучения прочностных свойств КМ, а также в отрасли машиностроения при необходимости выполнения проверки на прочность ряда образцов из партии мелкогабаритных деталей из КМ.

Техническая характеристика

Основные технические характеристики

| Потребляемая мощность | 0.25 кВт |

| Максимальная нагрузка | 20 кН |

| Измерительная ячейка | 500 Н |

| Приспособление для изгиба в трех точках | |

| Ширина между центрами нижних опор | 63мм |

| Ширина опор | 70 мм |

| Радиус контактных опор | 3.5 мм |

| Максимальная толщина образца | 6 мм |

| Вес | 10 кг |

| Габаритные размеры | 600 х 455 х190 мм |

| Тензодатчик для измерения величины деформации | |

| Длина проводника решетки | 75 мм |

| Номинальное сопротивление | 500 Ом |

| Генератор для измерения вращательного момента | |

| Наибольший предел измерений крутящего момента (НПИ) | 100-1000 Н-м |

| Предел допускаемой приведённой погрешности измерения крутящего момента % от НПИ | ±0.3 |

| Таймер | |

Таблица 1. – Технические характеристики установки

Соответствие требованиям ТЗ

Основные технические характеристики соответствуют требованиям ТЗ.

Соответствие требованиям безопасности изделия и его допустимым воздействиям на окружающую среду

В соответствии с ТЗ разрабатываемая технологическое оснащение должно отвечать следующим требованиям безопасности, установленным законодательством Российской Федерации.

- Федеральный закон «Об энергосбережении и о повышении энергетической эффективности, и о внесении изменений в отдельные законодательные акты российской федерации» от 23.11.2009 года № 261-ФЗ

ГОСТ Р МЭК 730-1-94 «Автоматические электрические управляющие устройства бытового и аналогичного назначения. Общие требования и методы испытаний»

- Указ Президента РФ «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики» от 04.06.2008 г. № 889

- ГОСТ 12.1.019 – 2017 «Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты»

- Приказ Минтруда РФ «Об утверждении правил по охране труда при эксплуатации электроустановок» от 15.12.2020 г. №903н.

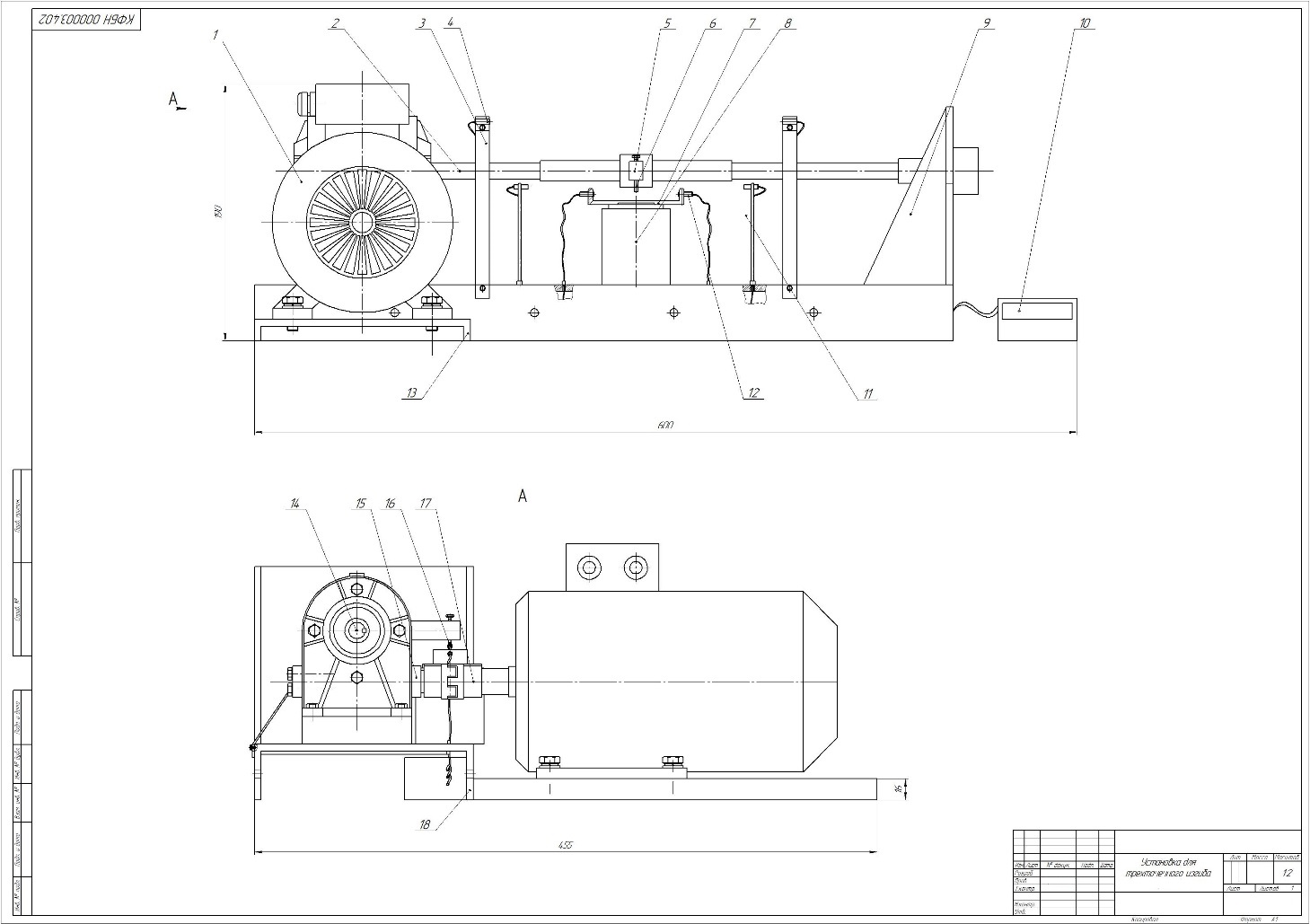

Описание общего вида установки

Рис. 1 – Общий вид установки

На чертеже общего вида установки позициями обозначены:

Электродвигатель

Вал ведомый

Крепление датчика исходного положения

Датчик исходного положения

Крепление индентора

Индентор

Опора для образца

Тензодатчик

Станина

Индикатор

Крепление датчика положения преднагружения

Датчик нижнего положения индентора

Станина электродвигателя

Редуктор червячный

Вал ведущий

Датчик положения преднагружения

Муфта соединительная виброгасящая

Станина электродвигателя

Утилизация изделия

Расчетная долговечность установки со всеми приспособлениями составляет 10 лет. По истечении указанного срока при сохранении проектных технических характеристик оснащение может эксплуатироваться до наступления очередного отказа. В случае невозможности восстановления, оснащение подлежит списанию и утилизации в установленном на предприятии-потребителе порядке.

При этом элементы конструкции из неметаллических материалов подлежат измельчению и вывозу в места захоронения отходов полимерного производства, металлические элементы – сдаче в центры приема вторичных черных и цветных металлов, электромеханические и радиотехнические элементы после извлечения и сдачи содержащихся драгметаллов утилизируются также в установленном для соответствующих изделий порядке.

Описание организации работ с применением разрабатываемого изделия

Работа по выявлению прочностных характеристик образцов на разрабатываемой установке осуществляется следующим образом.

Общий порядок настройки и выполнения операций неизменный для всех испытываемых объектов.

Включить установку в сеть

Удостовериться в том, что индентор находится в верхнем начальном положении.

Установить образец на опоры и закрепить его во избежание выпадения

Нажать кнопку «ПУСК» для запуска движения привода индентора

Не вмешиваться в работу установки до окончания процесса нагружения.

По завершению нагружения автоматическая система установки выведет индентор в исходное верхнее положение, после чего можно заменить образец на опорах или выключить устройство.

Уровень стандартизации и унификации

Несмотря на оригинальность технологической и структурной схемы оснащения, уровень ее унификации и стандартизации предполагается достаточно высоким.

Приложение 7. Чертеж общего вида

Заключение

При проектировании технологического оснащения были применены следующие решения:

Произведено внедрения автоматической системы, основанной на работе датчиков положения индентора и улучшена технологическая оснастка. Дополнением к этому является индикация параметров нагружения с течением времени, что позволило получить максимально точные измерения как в момент излома, так и в каждый отдельный момент проведения эксперимента

Данную установку также можно модернизировать для работы с более широким типом материалов образцов, таких как: образцы пород, строительных материалов и т.п. Для достижения данных целей необходимо изменить конструкцию используемых опор для образца, следовательно, и изменить положение датчиков.

Список использованной литературы

Патент SU 1672288 A1. Установка для испытаний образцов материалов на усталость при изгибе.

ГОСТ 34.602 – 89. «Техническое задание на создание автоматизированной системы»

ГОСТ 2.118 – 73. «Техническое предложение»

https://paes250.ru/elektromontazh/tipy-tenzodatchikov.html

https://www.mirasu.ru/catalog/producer.php?ID=5710&_openstat=ZGlyZWN0LnlhbmRleC5ydTsxMDMwMjU4OzEzMjM2MDcyO3lhbmRleC5ydTpwcmVtaXVt&yclid=3029273382711484044

https://dic.academic.ru/dic.nsf/metallurgy/5483/Трехточечный#::text=трехточечный%20изгиб%20—%20Изгиб%20сосредоточенной,52918%202008%5D%20Тематики%20огнеупоры%20…

https://pcgroup.ru/blog/vidy-i-primenenie-kompozitnyh-materialov/