Разработка конструкции интегральной микросхемы. РГЗ2. Техническое задание на конструкторское проектирование интегральной микросхемы

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

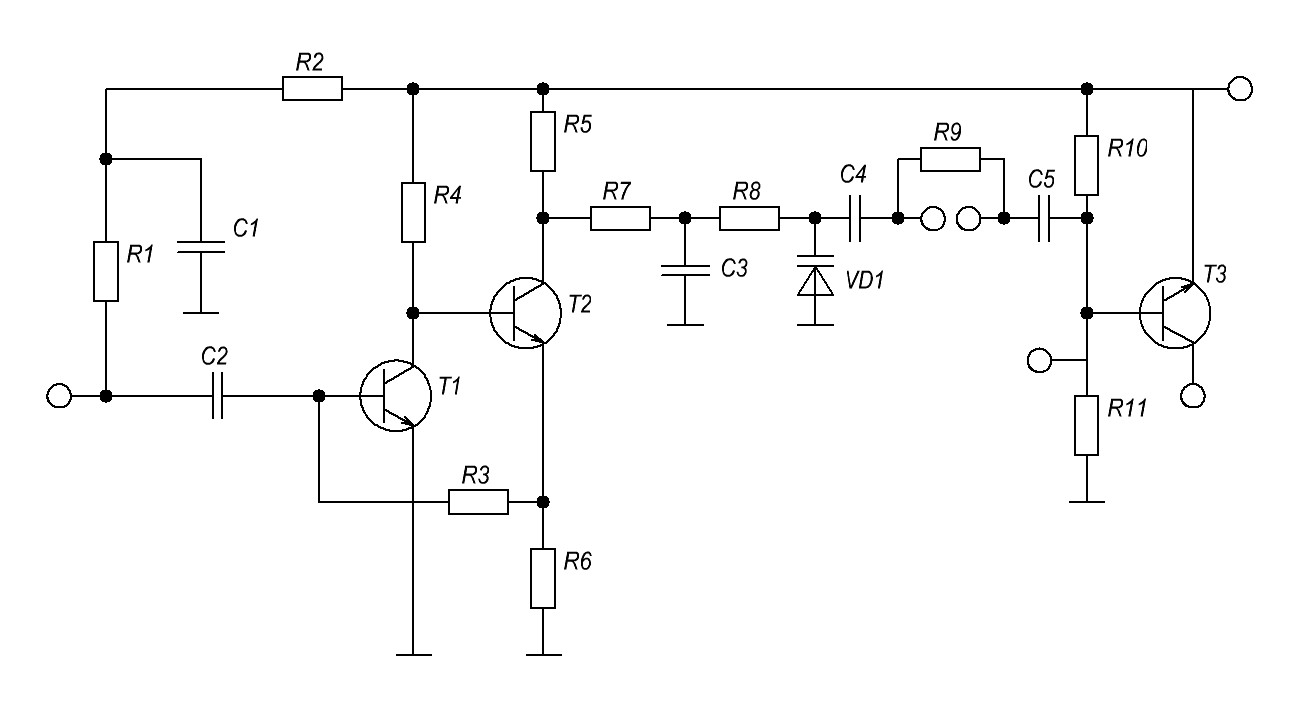

Федеральное государственное автономное образовательное Учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Институт инженерной физики и радиоэлектроники Кафедра «Приборостроение и наноэлектроника» Расчетно-графическое задание по дисциплине: «Проектирование и технология электронной компонентной базы» Разработка конструкции интегральной микросхемы Преподаватель __________ Семенова О.В. подпись, дата Студенты РФ 14-31 Б 051201449 __________ Тахтаев Д.Б. подпись, дата Красноярск 2018 Техническое задание на конструкторское проектирование интегральной микросхемы Разработать полупроводниковую интегральную схему по принципиальной схеме (рисунок 1). Схема выполняет функцию микрофона. Напряжение питания схемы 9В. Производство: крупносерийное Стоимость: ограничена Интервал температур для окружающей среды: -10…+80 °С Радиационные воздействия: низкие Исполнение: безкорпусное  Рисунок 1 — Принципиальная схема Таблица 1 – Перечень элементов

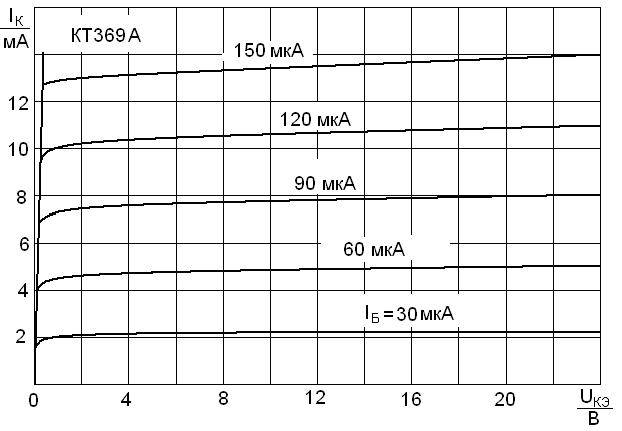

Характеристики транзисторов VT1-VT3 типа КТ369А: Транзисторы VT1 – VT3 – КТ369А. Данный элемент представляет собой германиевый высокочастотный биполярный транзистор малой мощности n-p-n-проводимости. Применяется в схемах для усиления сигналов высокой и сверхвысокой частот и для переключающих устройств. Таблица 2 – характеристики транзисторов

Содержание1 Анализ технического задания 6 2Описание и этапы изготовления диодной изоляции 8 4 Конструкция транзисторов ИС 13 5 Выбор конструкции резисторов 14 6 Выбор конструкции конденсаторов 15 ЗАКЛЮЧЕНИЕ 21 1 Анализ технического заданияЦелью анализа технического задания (ТЗ) является, выбор основных конструктивно технологических решений, которые можно использовать при конструировании микросхемы. В процессе анализа ТЗ выбираются: Тип и подтип корпуса интегральной микросхемы (ИМС); Способ изоляции элементов ИМС в зависимости от воздействия Внешней среды; Технология, соответствующая требованиям, предъявляемыми к ИМС. В соответствии с ТЗ исполнение ИМС является безкорпусным. Анализ схемы электрической принципиальной показывает, что минимальное число выводов микросхемы составляет 4. Техническое задание устанавливает следующие условия эксплуатации и производства ИМС: производство – крупносерийное; стоимость изделия – ограничена; радиационные воздействия – низкие. Выбор способа изоляции элементов ИМС. Изоляция может быть осуществлена четырьмя способами, представленными в таблице 3. Таблица 3 – Способы изоляции элементов ИМС.

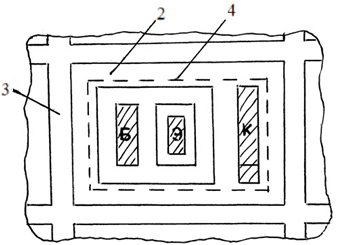

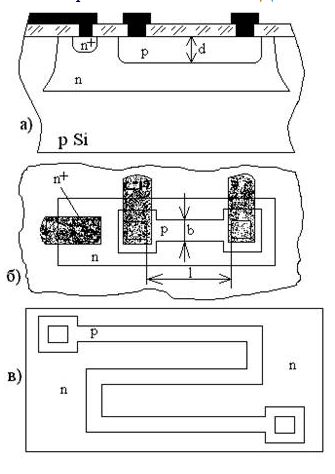

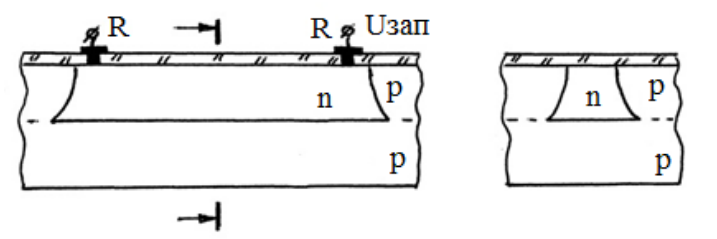

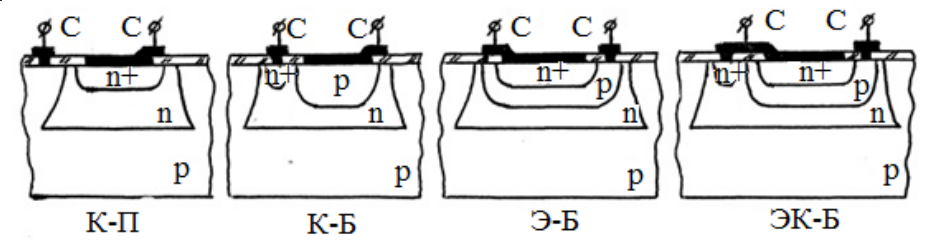

Выбор способа изоляции зависит необходимо осуществить исходя из следующих соображений: Высокая технологичность; Минимальная стоимость; Низкий уровень изоляции от внешних воздействий. Одновременно всем трем пунктам удовлетворяет диодный и КИД методы. В этом случае выбираем метод с большими параметрами. Диодный метод выигрывает по таким параметрам как: Большее пробивное напряжение Минимальная площадь дна кармана под транзистор Емкость изоляции транзистора Поэтому, анализируя способы изоляции и учитывая требования по радиационной стойкости, выбираем метод защиты – Диодная изоляция. Описание и этапы изготовления диодной изоляцииУкрупненная структура эпитаксиально-планарного процесса следующая: Окисление поверхности исходной  -подложки. Для создания защитной маски на поверхности подлжки. -подложки. Для создания защитной маски на поверхности подлжки.Фотолитография окон в  для диффузии скрытого слоя. для диффузии скрытого слоя.2.1 Поместить подложку на столик центрифуги. 2.2 Нанести фоторезист, включить вакуумный прижим, включить центрифугу. Скорость вращения центрифуги 2500 об/мин., время вращения – одна минута. 2.3 Сушить подложку в термостате в течение 15 минут при Т = 90оС. 2.4 Совместить подложку с фотошаблоном, экспонировать в течении 1 мин. 2.5 Приготовить раствор проявителя: 2%-й раствор Na3PO4. 2.6 Проявить изображение окон, поместив подложку в держателе в фарфоровую чашку с раствором проявителя. При непрерывном покачивании чашки следить за проявлением, время проявления 1 минута. 2.7 Промыть подложку в потоке дистиллированной воды в течение 1 минуты. 2.8 Сушить подложку до полного высыхания струей сжатого воздуха, пропущенного через фильтр «Фасто». 2.9 Произвести контроль изображения. Изображение должно быть четким с ровными краями без разрывов. 2.10 Поместить пластину в термостат, дубить в течение 5 мин. при Т=120°С. 2.11 Извлечь подложку из шкафа и охладить в течение 10 мин. в темном месте. 2.12 Проверить качество фоторезистивного слоя под микроскопом при 25-кратном увеличении. Слой должен быть гладким, равномерным, глянцевым, без пузырей и отслоений. Диффузия доноров (формирование скрытого  - слоя под областями коллекторов). - слоя под областями коллекторов). Удаление защитного слоя  . .4.1 Поместить подложку в посуду с раствором травителя. Травить до полного удаления слоя  . .4.2 Промыть дистиллированной водой. 4.3 Поместить в сушильную камеру (T=90°C, время 15 минут). 4.4 Контролировать качество травления визуально под микроскопом. При необходимости произвести повторное травление. 4.5 Удалить фоторезистивную маску, промыть дистиллированной водой в течение 1 мин., сушить подложку на центрифуге в течении 2 минут. 4.6 Контролировать качество удаления фоторезиста визуально под микроскопом. 4.7 При необходимости повторить операцию удаления фоторезиста. Эпитаксиальное наращивание слоя  по всей поверхности подложки (толщиной 2,5/10 мкм). Эпитаксиального наращивание слоя кремния, толщиной 3.0 мкм. Создание области базы легированием бором с концентрацией 1·10 15 см-3. по всей поверхности подложки (толщиной 2,5/10 мкм). Эпитаксиального наращивание слоя кремния, толщиной 3.0 мкм. Создание области базы легированием бором с концентрацией 1·10 15 см-3.Окисление поверхности структуры (см. п. 1). Фотолитография в  окон для разделительной диффузии (см. п. 2). Создание окна в оксиде для последующего создания области базы. окон для разделительной диффузии (см. п. 2). Создание окна в оксиде для последующего создания области базы.Диффузия акцепторов на глубину эпитаксиального слоя (формирование изолирующего  - перехода по контуру элементов. Создание области базы легированием бором с концентрацией 1·10 15 см-3 - перехода по контуру элементов. Создание области базы легированием бором с концентрацией 1·10 15 см-3 Окисление поверхности структуры (см. п. 1). Фотолитография в  окон для базовой диффузии (см. п. 2). окон для базовой диффузии (см. п. 2).Диффузия акцепторов (формирование области базы). Окисление поверхности структуры (см. п. 1). Фотолитография в  окон для эмиттерной диффузии (см. п. 2). окон для эмиттерной диффузии (см. п. 2).Диффузия доноров (формирование области эмиттера и под- легирование под контакт коллектора). Окисление поверхности структуры (см. п. 1). Фотолитография в  окон для контактов (см. п. 2). Процесс создание электродов. окон для контактов (см. п. 2). Процесс создание электродов. Напыление алюминия. 17.1 Подготовить подколпачное устройство, согласно инструкции по эксплуатации ЭЕ2.950.081.ТО. 17.2 Установить испарители по месту. 17.3 Проверить работу заслонки. Заслонка должна свободно открываться и закрываться. 17.4 Опустить колпак и откачать рабочую камеру до вакуума 10-5 мм рт. ст. согласно инструкции по эксплуатации. 17.5 Произвести отжиг испарителя, ток на испарителе 600А, время отжига 2 минуты. 17.6 Остудить рабочую камеру при открытом затворе в течении одного часа. 17.7 Закрыть затвор, разгерметизировать колпак, поднять колпак. 17.8 Поместить навеску испаряемого материала на соответсвующий испаритель, поместить подложку в подложкодержатель. 17.9 Откачать рабочую камеру до давления 5*10-3 мм рт. ст., включить кварцевый нагреватель, нагреть камеру до t=200°C и подготовить к напылению согласно инструкции по эксплуатации. 17.10 Подать ток на молибденовый испаритель, открыть заслонку, толщину слоя Al отслеживаем по «свидетелю», при достижении требуемого сопротивления закрыть заслонку. 17.11 Передвинуть карусель с испарителем на следующую позицию. 17.12 Подать на вольфрамовый испаритель ток, открыть заслонку. 17.13 Передвинуть карусель с испарителем на следующую позицию. 17.14 Подать на вольфрамовый испаритель ток, открыть заслонку. 17.15 Напылять алюминий в течении 1 минуты, закрыть заслонку. 17.16 Выключить все источники питания напылительного блока. 17.17 Остудить подколпачное устройство до Т = 80°С (при откачке на высокий вакуум). 4.1.18 Закрыть затвор, разгерметизировать колпак. 4.1.19 Вынуть подложку, поместить ее в кассету. Фотолитография в алюминии рисунка соединительных проводников (см. п. 2).  Рисунок 4 – Контакты диодного метода Рассмотренный процесс одновременно обеспечивает равномерное растекание тока коллектора и низкий уровень легирования коллекторной области, что в результате обеспечивает высокие быстродействие и электрическую прочность транзисторов. Поэтому эпитаксиальна-планарная технология ИС с диодной изоляцией наиболее распространена. Однако она не обеспечивает высокой степени интеграции, поскольку из-за явления боковой диффузии ширина изолирующих  - областей в эпитаксиальном слое должна быть не меньше его удвоенной толщины (до 30/40 мкм). - областей в эпитаксиальном слое должна быть не меньше его удвоенной толщины (до 30/40 мкм).Выбор вертикальной структурыИсходной является подложка n-типа, которая в результате проведения соответствующих операций оказывается областью коллекторов. Уровень легирования коллекторной n-области определяют следующие параметры транзисторов: величина последовательного сопротивления коллектора rк; емкость коллектора Ск ; напряжение пробоя перехода «коллектор-база» - Uпр К-Б . Удельное сопротивление подложки  должно быть большим должно быть большим (10 Ом·см), что обеспечивает высокое напряжение пробоя, ослабление паразитных связей. Легирующей примесью выберем сурьму. Скрытый n+-слой должен обладать малым сопротивлением. Обычно достаточно удельное поверхностное сопротивление  ≈10-80 Ом/квадрат при толщине слоя dскр≈3-10 мкм, что отвечает удельному объемному сопротивлению ≈10-80 Ом/квадрат при толщине слоя dскр≈3-10 мкм, что отвечает удельному объемному сопротивлению Ом·см. Меньшие значения Ом·см. Меньшие значения  следует принимать для ИС с большими токами и высоким быстродействием. Из выше сказанного выберем следует принимать для ИС с большими токами и высоким быстродействием. Из выше сказанного выберем  =25 Ом/квадрат, при толщине dскр=1,5 мкм. Тогда =25 Ом/квадрат, при толщине dскр=1,5 мкм. Тогда  будет равняться 0,02 Ом·см. Легирующая примесь сурьма. Основной недостаток такой диодной изоляции - большие утечки, паразитные связи, модулируемые сигналом. будет равняться 0,02 Ом·см. Легирующая примесь сурьма. Основной недостаток такой диодной изоляции - большие утечки, паразитные связи, модулируемые сигналом.Распределение акцепторной примеси после базовой диффузии должно иметь большую характеристическую длину диффузии dбо при невысокой поверхностной концентрации Nsб. Поэтому обычно базовая диффузия производится в две стадии. В качестве примесей используем бор. Для снижения трудоемкости производства ИС выбираем готовую эпитаксиальную кремниевую структуру, которая имеет окисленную поверхность, защищенную от воздействия окружающей среды. Кремниевые однородные пластины-подложки для изготовления ИС вляются структурами с комбинированным диэлектриком. Для защиты элементов ИС используем пленку двуокиси кремния толщиной 0,6 мкм, а для выполнения коммутации ИС – пленку термически напыляемого алюминия толщиной 1 мкм. Конструкция транзисторов ИСОсновным параметром, по которому разделяют конструкции транзисторов, является рассеиваемая мощность. Различают транзисторы маломощные до 300 мВт (101-399), средней 0,3-1,5 Вт (401-799) и большой свыше 1,5 Вт (801-999) мощности. КТ369А являются маломощными сверхвысокочастотными транзисторами. В маломощных транзисторах электрические нагрузки обычно много меньше предельных (при минимальных технологически достижимых размерах топологии), поэтому размеры их конструкции определяются в основном технологическими ограничениями. Простейшая конфигурация  транзистора, соответствующая профилю рисунку 4. транзистора, соответствующая профилю рисунку 4. Рисунок 4 – Простейшая конфигурация транзистора малой мощности Выбор конструкции резисторовРезисторы полупроводниковых ИМС представляют собой области легированного полупроводника с двумя выводами. Сопротивление такого резистора зависит от удельного сопротивления полупроводника и геометрических размеров резисторов. Исходными данными для проектирования полупроводниковых резисторов являются: номинальное сопротивление R; допустимое отклонение сопротивление (допуск на номинал); рассеиваемая мощность P, ТКС. Существует несколько технологий изготовления: Диффузионные резисторы (ДР); Эпитаксиальные резисторы (ЭР); Пинч-резисторы (ПР). Для создания диффузионных резисторов используется объемное сопротивление слоев, которые получают в процессе базовой или эмиттерной диффузии. При этом с одной стороны ДР ограничен поверхностью подложки и слоем окисла, а с другой – сформированным p-n-переходом. Зигзагообразный резистор позволяет добиться сопротивления выше 10 кОм. Резисторы R4, R5 = 56 кОм; R6, R7 = 10 кОм; Кроме который нельзя создать данной технологией R9 = 560 кОм. Так как сопротивление этих резисторов больше 10кОм.  Рисунок 5 – Структура диффузионного резистора Эпитаксиальные резисторы (рисунок 6) используют постоянную по объему величину удельного сопротивления ρ. Из-за низкого легирования эпитаксиального слоя ЭР позволяет получать большие номиналы сопротивления. Поперечное сечение ЭР формируется разделительной диффузией, в следствии этого ЭР отличает низкая точность. Резисторы R1, R2 = 2 400 Ом; R3= 1 500 Ом; R8 = 1 000 Ом; R10 = 4 700 Ом; R11 = 5 600 Ом; Так как для этих резисторов не нужна высокая точность.  Рисунок 6 – Структура эпитаксиального резистора Выбор конструкции конденсаторовРоль конденсаторов в полупроводниковых интегральных схемах выполняют обедненные слои р-n-переходов, запертые обратным постоянным напряжением или пленка окисла кремния. Роль обкладок – легированные полупроводниковые области или металлические пленки. Максимальная практически достижимая емкость таких конденсаторов лежит в пределах 100—200 пФ, а во многих микросхемах она ограничена значением 50 пФ, что является следствием малой площади используемых р-n-переходов (обычно 0,05 мм2 и менее). Отклонение емкости конденсатора от номинальной обычно составляет ±20%. Конденсаторы в ИС обычно выполняются на основе барьерной емкости p-n-перехода (диффузионные конденсаторы), реже – структуры металл-диэлектрик-полупроводник (МДП). Оба вида реализуются в техпроцессе p-n-p транзисторных структур без введения дополнительных операций. ДК могут быть выполнены на любом p-n-переходе структуры (рисунок 9): «коллектор-подложка» (К-П); «коллектор-база» (К-Б); «эмиттер-база» (Э-Б); эмиттерном и коллекторном, включенном параллельно (ЭК-Б). Наибольшее распространение получили конденсаторы типа К-Б.  Рисунок 9 – Структуры конденсаторов Таблица 3 – Диффузионные конденсаторы

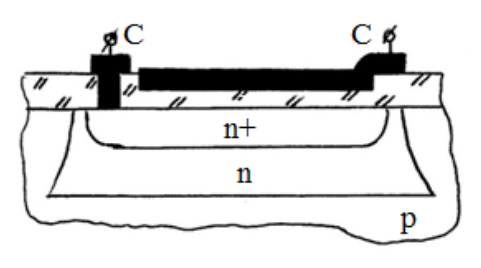

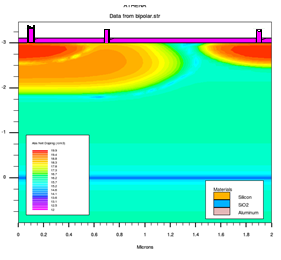

В структуре МДП-конденсатора (рисунок 10), одной его обкладкой является n+-слой эмиттерной диффузии, второй – алюминиевая пленка на поверхности ИС. Диэлектриком является комбинация обедненного слоя, индуцированного в приповерхностном слое полупроводника, и диэлектрика (SiO2 или Si3N4) толщиной 0,05-0,12 мкм.  Рисунок 10 – Структура МДП конденсатора При разработке текущей микросхемы не получится создать требуемые конденсаторы С1 и C2, так как их номинал 100 000пФ. Создание расчетного биполярного транзистора с использованием САПР Silvaco TCAD В таблице 4 и 5 записан код для создания структуры и расчета ВАХ биполярного транзистора с пояснениями. Код моделируемого транзистора в Silvaco: go Athena # line x loc=0.0 spacing=0.05 line x loc=2.0 spacing=0.05 line y loc=0.0 spacing=0.05 line y loc=1.0 spacing=0.05 init silicon c.boron=1e165 orientation=100 # epitaxy time=30 temp=900 t.final=1100 thic=3.0 div=40 c.arsenic=1e16 # deposit oxide thick=2.0 div=8 etch oxide start x=0.65 y=-15.0 etch cont x=0.65 y=-0.1 etch cont x=0.75 y=-0.1 etch done x=0.75 y=-15.0 # implant boron dose=1e15 energy=10 tilt=0 etch oxide diffuse time=45 temp=1000 press=1.0 deposit oxide thick=1.0 div=8 etch oxide left x=0.8 implant boron dose=1e16 energy=100 tilt=0 # etch oxide diffuse time=30 temp=1000 press=1.0 deposit oxide thick=2.0 div=8 etch oxide right p1.x=1.8 implant phosphor dose=1e21 energy=20 tilt=0 # etch oxide diffuse time=30 temp=1000 press=1.0 deposit oxide thick=0.1 div=4 etch oxide start x=0.08 y=-15.0 etch cont x=0.08 y=-0.1 etch cont x=0.12 y=-0.1 etch done x=0.12 y=-15.0 # etch oxide start x=0.68 y=-15.0 etch cont x=0.68 y=-0.1 etch cont x=0.72 y=-0.1 etch done x=0.72 y=-15.0 # etch oxide start x=1.88 y=-15.0 etch cont x=1.88 y=-0.1 etch cont x=1.92 y=-0.1 etch done x=1.92 y=-15 deposit alum thick=0.2 div=4 # etch alum left x=0.05 # etch alum start x=0.15 y=-1.0 etch cont x=0.15 y=-15.0 etch cont x=0.65 y=-15.0 etch done x=0.65 y=-1.0 # etch alum start x=0.75 y=-1.0 etch cont x=0.75 y=-15.0 etch cont x=1.85 y=-15.0 etch done x=1.85 y=-1.0 # etch alum right x=1.95 electrode name=collector x=1.9 electrode name=emitter x=0.1 electrode name=base x=0.7 # go Atlas # mesh inf=bipolar.str models cvt srh print # solve init solve Vemitter=-1.0 outfile=vemitter.str load infile=vemitter.str log outfile=result_bip_1.log # solve name=base Vbase=0.0 Vfinal=1.0 Vstep=0.05 load infile=vemitter.str log outfile=result_bip_2.log solve name=collector Vcollector=0 Vfinal=5.0 Vstep=0.25 # er   Рисунок 11 – Структура и выходная характеристика моделируемого транзистора  Рисунок 13 – Характеристика биполярного транзистор ЗАКЛЮЧЕНИЕВ ходе проектирования ИМС были решены следующие задачи: Выбрана диодная-изоляция; Спроектирована вертикальная структура  Выбрана конструкция транзисторов и определено отсутствие резисторов и конденсаторов; Рассчитаны основные параметры диффузионных структур; Выполнены проверочные расчеты, подтвердившие правильность проектирования ИМС. Построенная структура в САПР Silvaco соответствует реальным моделям биполярного транзистора ВАХ соответствует реальным биполярным транзисторам. Но присутствует небольшое отклонение во входной характеристике связанное с недоработкой при выборе концентраций примесей в областях. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||