Воробьев пример. Техническое задание на проектирование и разработку технической документации

Скачать 1.49 Mb. Скачать 1.49 Mb.

|

ТЕХНИЧЕСКОЕ ЗАДАНИЕ на проектирование и разработку технической документации Устройство ( пресс ) для опрессовки катушек полюса ротора ____________гидрогенераторов и крупных электрических машин_________ Наименование средства технологического оснащения ____Роторные катушки полюсов гидрогенераторов и электродвигателей ____ Наименование, обозначение изделий изготавливаемых на прессе План технического перевооружения обмоточно-изолировочного производства на «ПО «ЛЭЗ» на 2007-2008гг. Наименование документа, по которому производится разработка технического задания (ТЗ) (заказ, служебная записка, ведомость оснастки и др.) __________________________________________________________________ Всего листов 4 С приложением А, Б, В, Г и С листов 11

___________Генеральный директор Корчагин Н.В. 812-464-49-32 Наименование покупающей организации, должность, подпись, ф. и. о., дата Телефон ООО «ПО «ЛЭЗ» Главный технолог Марков А.А. 812-462-88-18

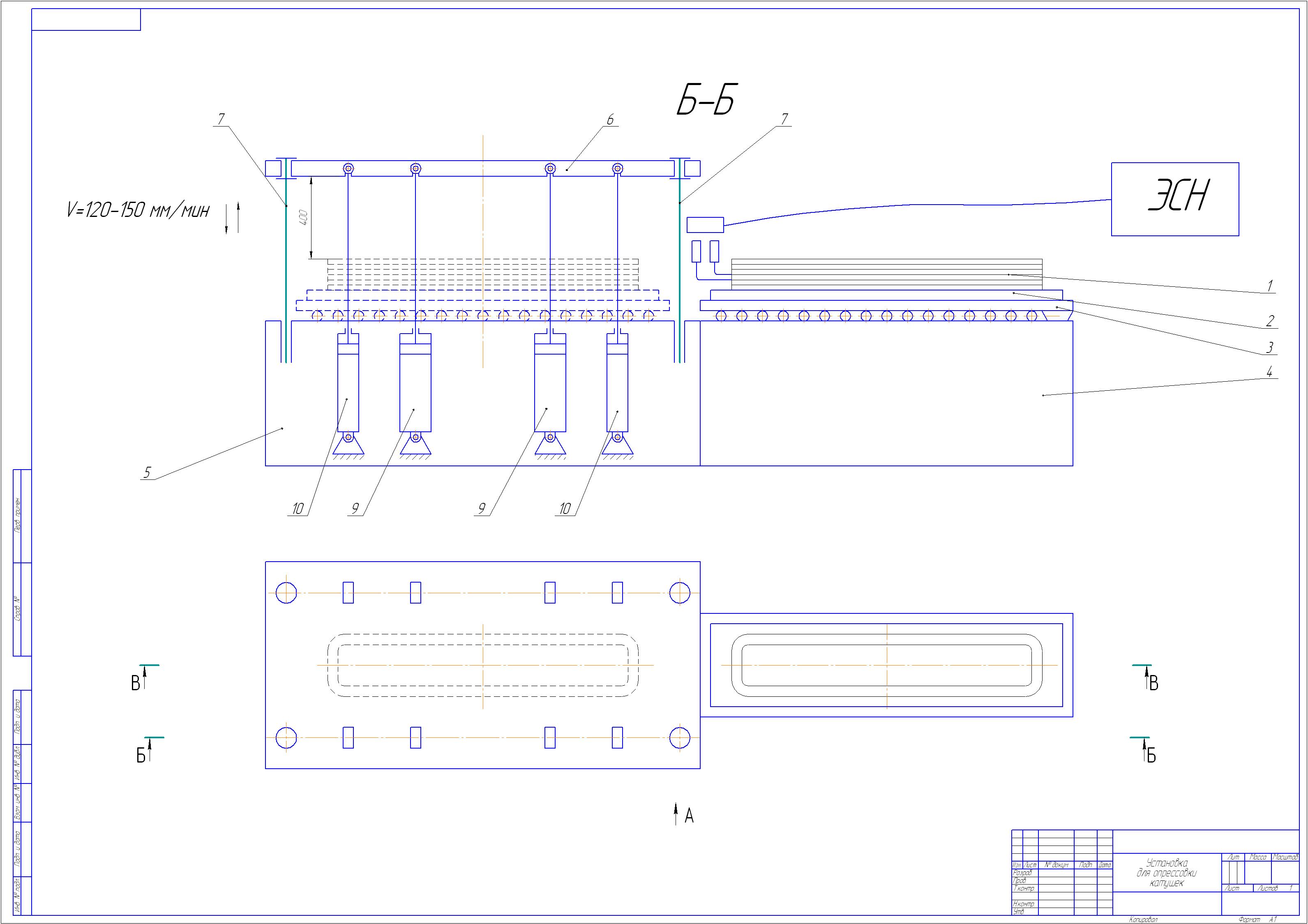

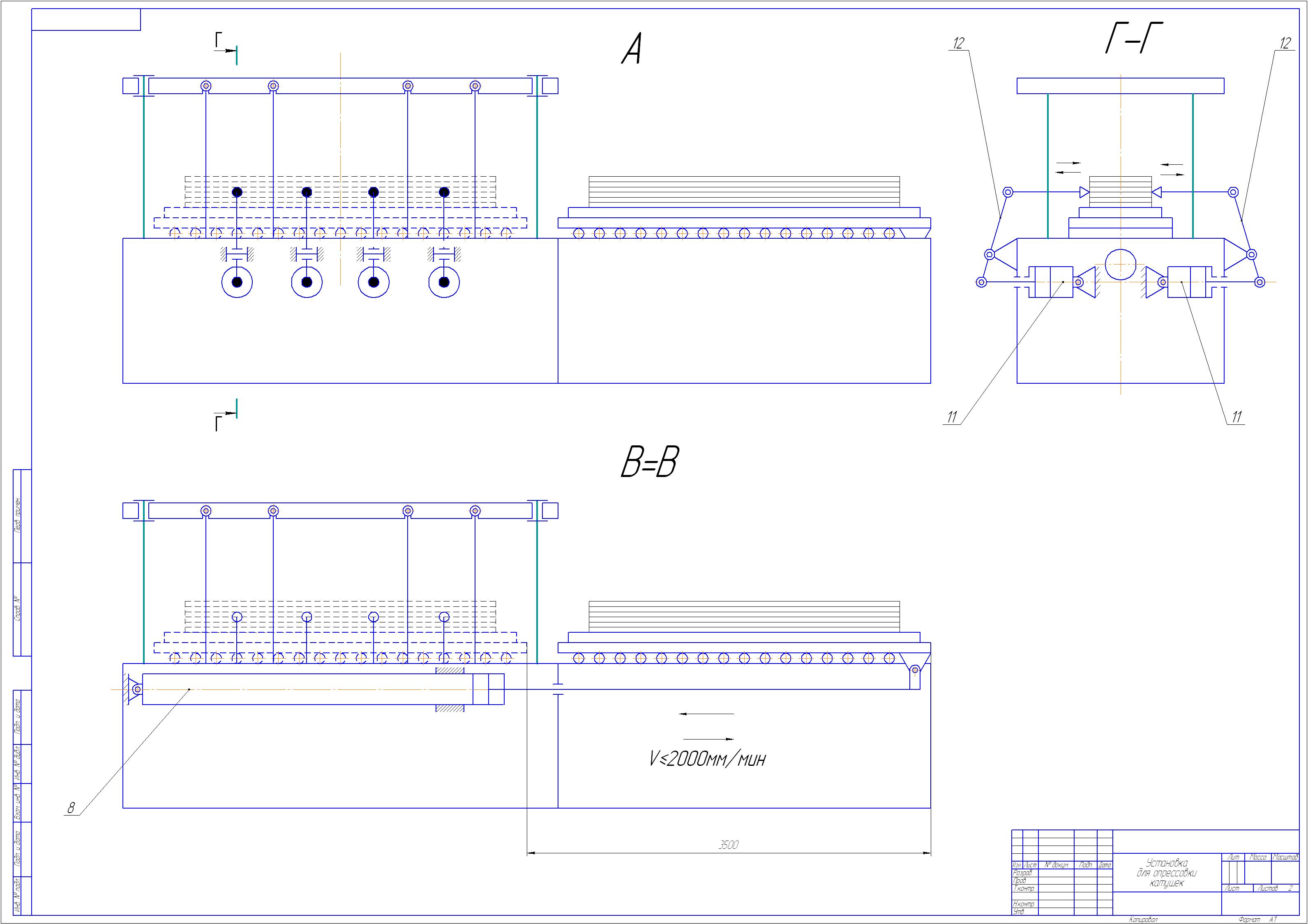

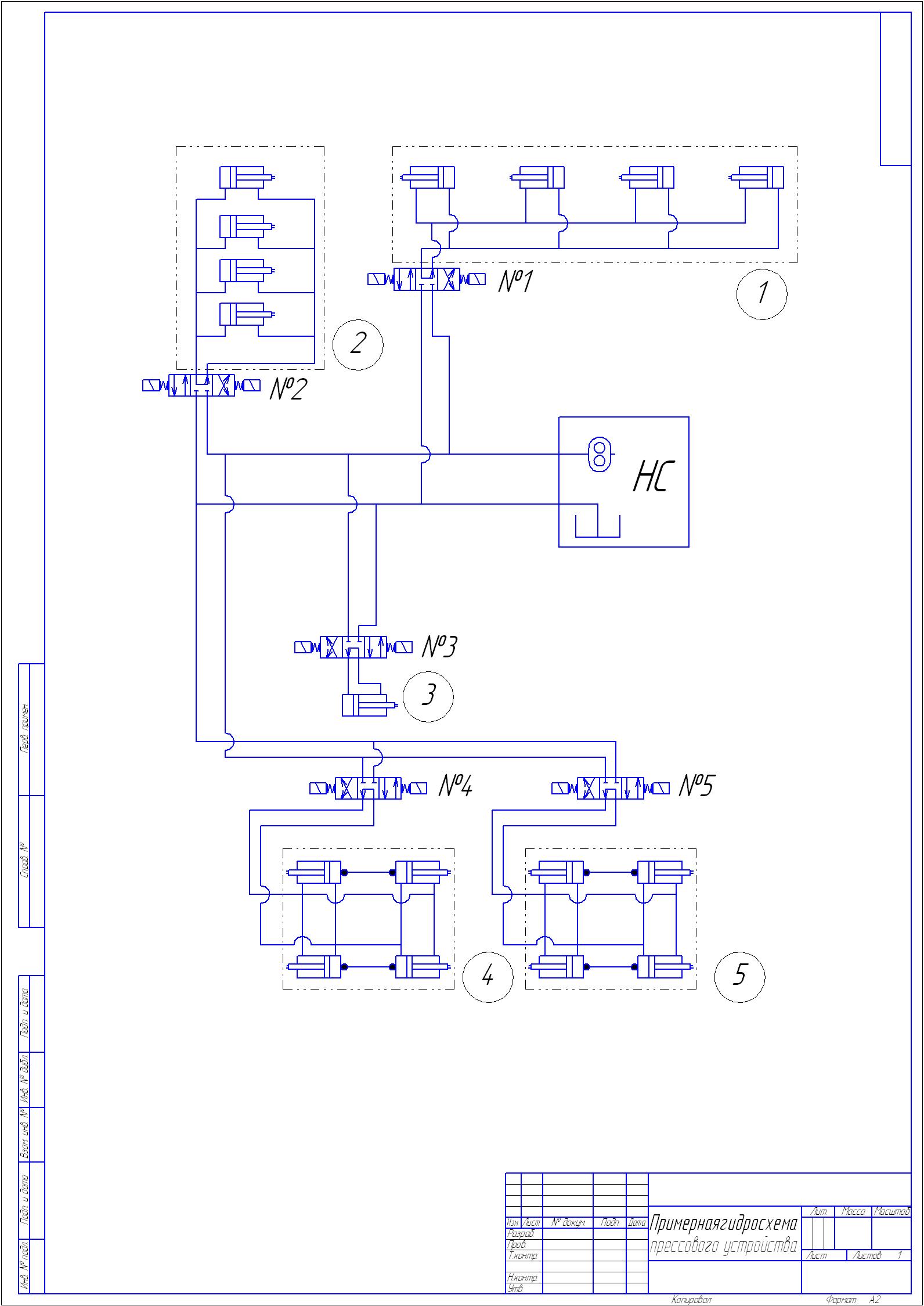

Согласовано: ООО «Русэлпром» начальник управления технического развития _______________________________________Кубарев Л.П. 495-974-04-48 Наименование покупающей организации, должность, подпись, ф. и. о., дата Телефон ООО «Русэлпром-Инжиниринг» Исполнительный директор Рупасов А.П. 353-62-13 Наименование покупающей организации, должность, подпись, ф. и. о., дата Телефон 1. Наименование средства технического оснащения. Устройство ( пресс ) для опрессовки катушек полюса ротора гидрогенераторов и крупных электрических машин 2. Основные технические характеристики изделия Параметры катушек полюсов: а. Внутренний размер катушки: - по ширине от 200+2мм до 600+2мм; - по длине от 10002мм до 30002.5мм. б. Размеры сечения шины: - наибольшая ширина – 100 мм; - толщина от 2мм до 15мм. в. Наибольшая масса катушки 1500 кг. 3. Основные технические характеристики проектируемой установки 3.1. Номинальное вертикальное усилие пресса 1000тс. 3.2. Рабочее давление при прессовании до 50 кгс/мм2. 3.3. Диапазон регулирования вертикального усилия пресса 50тс... 1000тс. 3.4. Точность поддержания усилия 1% от заданного усилия пресса. 3.5. Время набора давления 20...60сек. 3.6. Наибольшее расстояние между плоскостью плиты стола и плоскостью плиты верхней траверсы 900мм. 3.7. Не параллельность плит стола и верхней траверсы не более 0.5мм. 3.8. Размеры плиты стола 3500x1200мм. 3.9. Расстояние от пола до плоскости стола 700…750мм. 3.10. Наибольший ход ползуна 800мм. 3.11. Скорость движения ползуна: - рабочий ход 1…2мм/с; - холостой ход 8...25мм/с. - для создания необходимых усилий прессования рекомендуется использовать гидропривод; - применяемое напряжение для питания пресса 3-х фазное 380V с частотой 50гц. 3.12. Усилие бокового поджима витков катушки после нагрева 20…50тс в зависимости от габаритов катушки. 3.13. Нагрев катушки при прессовании осуществляется источником постоянного тока с максимальным значением тока 6300 А. 3.14. Для подвода тока нагрева использовать силовые кабели с водяным охлаждением. 3.15. Зажимы подвода тока нагрева должны обеспечивать плотность тока по площади контакта не более 1 а/мм2. 3.16. Нагрев катушки при прессовании осуществляется при помещении в зону прессования. 3.17. Нагрев катушки производится до 150..2000С в течении 25…30мин. 3.18. Спекание катушки производится в течении 1.5часа при максимальном давлении (см. п.3.2) при температуре меньшей на 100С по отношению к температуре нагрева, допускаемое колебание температурного режима 50С. 3.19. Испытание витковой изоляции готовых катушек проводят напряжением не более 1000 вольт при комнатной температуре под прессомс применением специального источника тока с частотой 400гц. 3.20. После опрессовки катушка выдерживается под рабочим давлением до охлаждения до температуры 400С, после чего давление снимается и катушка извлекается из зоны прессования. 3.21. Охлаждение катушки осуществляется с помощью системы вентиляторов и воздуховодов. 3.22. Перед прессованием катушка собирается на специальной оправке на отдельном рабочем месте, обеспечивающим ее свободное перемещение в зону прессования. 4. Описание принципа работы установки и ее узлов 4.1. Изолированную катушку полюса гидрогенератора или электродвигателя помещают на оправку, установив сверху и снизу катушки кольца с изолирующими накладками, и распирают её с внутренней стороны. 4.2. Отрихтованную катушку с оправкой помещают под гидравлический пресс, подключают к ней ток и нагревают до температуры 1600…1800С (мах.2000С). После этого ток отключают и поджимают катушку с наружной стороны через изолирующие прокладки, вновь подключают ток и при температуре под давлением согласно данным чертежа её запекают. 4.3. Катушку после запечки охлаждают, не снимая давления, вентилятором. 4.4. Испытание витковой изоляции готовых катушек проводят напряжением не более 1000 вольт при комнатной температуре под прессом согласно данным чертежа. 5. Перечень аналогичной продукции - см. информацию PUBLICK STOCK COMPANY; - информация аналогичных проектов ОАО «ТЯЖПРЕССМАШ» 390042, г. Рязань, ул.Прмышленная,5; факс: (4912)36-21-76; тел: (4912)30-81-93, (4912)30-81-93; E-mail: pptkpo@tkpo.ryazan.ru 6. Рекомендуемые кинематические и принципиальные схемы установки и ее узлов Гидропрессовая установка состоит из пресса, привода, системы управления, трубопровода, электрической нагревательной системы и испытательной установки. Пресс соединен трубопроводом через систему управления с приводом, подающим поток рабочей жидкости под давлением, обеспечивающим необходимое усилие прессования и скорость перемещения рабочих органов установки.   Рис.1 Принципиальная схема проектируемой установки. В конструкцию пресса входят: - унифицированная оправка для установки прессуемой заготовки-2; - транспортный стол-3; - основание транспортного стола-4; - корпус установки-5; - прижимная плита-6; - 4-е направляющих колонны-7; - гидроцилиндр перемещения-8; - 4-е основных зажимающих цилиндра, создающих суммарное усилие 700т/с-9; - 4-е вспомогательных зажимающих цилиндра, создающих суммарное усилие 300т/с-10; - 8-боковых зажимающих цилиндров-11; - система боковых зажимов-12. Для нагрева прессуемой катушки применяется электрическая нагревательная система (ЭСН). Рабочий цикл пресса имеет следующие основные периоды: а) движение транспортного стола из загрузочной позиции в рабочую; б) приближение прижимной плиты к заготовке – холостой ход; в) движение прижимной плиты во время деформации заготовки –рабочий ход; г) выдержка заготовки под регламентированным усилием; д) возвращение прижимной плиты в исходное положение – холостой ход; е) возвращение транспортного стола из рабочей позиции в загрузочную позицию. Привод пресса составляют источники высокого и низкого давления. Источником высокого давления является насосный безаккумуляторный привод. Низкое давление рабочей жидкости обеспечивает система наполнения – закрытый бак. В качестве рабочей жидкости применяется масло (индустриальное 20 или его аналоги) Аппаратами управления потоками рабочей жидкости являются гидрораспределители. Трубопроводы установки делятся на две группы: высокого давления (напорные) и низкого давления наполнительные и сливные). Для трубопроводов высокого давления используются только стальные цельнотянутые трубы ( не допускаются резкие изменения диаметров и резкие повороты труб) с фланцевыми соединениями. Разделение зажимающих цилиндров на две группы связано с универсальностью пресса при опрессовке катушек разных габаритов. Так при опрессовке катушек малого размера достаточно только цилиндров поз.9 (рис.1) (группа цилиндров 1(рис.2)) и четырех цилиндров поз.12 (рис.1) (группа цилиндров 4 (рис.2)). При этом оставшиеся цилиндры (группа цилиндров 2 и группа цилиндров 5 (рис.2)) находятся в плавающем положении. При опрессове катушек больших габаритов одновременно работают цилиндры групп 1 и 2, а при боковом поджиме цилиндры групп 4 и 5 (рис.2).  Рис.2 Структурная схема гидропривода системы.  Рис.3 Схема управления. При работе установки следует предусмотреть электроблокировки крайних положений транспортного стола (ВК1 и ВК2 (рис.3)) и прижимной плиты (ВК3 и ВК4 (рис.3)), а также систему управления согласно схемы (рис.3). Возможна автоматизация системы управления. 7. Порядок работы предлагаемой установки, количество рабочих мест и производительность Установка прессуемой катушки 1 производится в загрузочной позиции транспортного стола 3 в унифицированную оправку 2, соответствующего типоразмера. При включении кнопки «Пуск» срабатывает гидроцилиндр 8, перемещающий транспортный стол 3 с катушкой 1 в рабочее положение, которое фиксируется конечным выключателем. После остановки стола в рабочем положении включаются гидроцилиндры 9 и 10 и производится предварительный поджим катушки плитой 6, сопровождающийся ее подогревом и боковым зажимом гидроцилиндрами 11. По достижении установленной температуры нагрева гидроцилиндрами 9 и 10 создается регламентированное усилие прессования, и ЭСМ отключается. Затем катушка выдерживается под усилием прессования, после чего гидроцилиндры 9, 10 и 11 срабатывают в обратном направлении, катушка освобождается и транспортный стол перемещается в загрузочную позицию. Установку и снятие оправки, а также установку катушки на оправку предполагается производить на загрузочной позиции бригадой в составе 2-х человек. Управление работой пресса, а также подключение источника питания и слежение за работой пресса производит оператор. 8. Дополнительные необходимые мероприятия по охране труда 8.1. Обеспечить безопасные условия труда на рабочем месте при установке катушки на оправку за счет его удаления из зоны прессования и нагрева. 8.2. Обеспечить необходимое ограждение зоны прессования и нагрева воизбежание нанесения травм электрическим током и маслом под большим давлением. 8.3. Обеспечить визуальное наблюдение процесса прессования и спекания катушки из безопасной зоны. 8.4. Установить вытяжную вентиляцию для удаления вредных летучих веществ, выделяющихся из изоляции при нагреве. 8.5. Остальные требования по ОТ и ТБ согласно существующих нормативных документов ГОСТ 12.1.003-83, 12.1.000-91, 12.1.005-88, 12.1.030-81. 9. Условия эксплуатации установки. Для работы установки должна быть выделена отдельная эл. линия мощностью 250…300квт. Общая площадь, занимаемая установкой 46.8 м2 ( 133.6 м). При формировании фундаментов для установки пресса необходимо образование ниши глубиной 800…1000мм. Технический осмотр гидросистемы, системы нагрева, подводящих кабелей и токоподводящих зажимов следует производить после каждой операции прессования. 10. Обоснование габаритных размеров и предварительный расчет массы установки. Учитывая рекомендуемые размеры подвижного стола 35001200 мм длина пресса составит около 4000мм. Стол загрузки с учетом безопасности работы 12004300700мм. Ширина пресса с учетом размеров гидроцилиндров ( 310 мм ) составит около 2000 мм. Высота опорной части пресса до уровня стола (с учетом длины тяговых гидроцилиндров) 1600мм. Учитывая рабочий ход цилиндров ( 1000мм ) и ориентировочную высоту прижимной плиты 500 мм, высота пресса составит 3100…2100мм. Объемы, занимаемые столом и прессом в сжатом состоянии, составят 1.2 4.30.7 + 2.142 = 20.412 м3. Учитывая то, то что в данном объеме металл составит ориентировочно около 15…25%, объем использованного материала составит 3.1 м3. Общая масса установки без учета комплектующих и элементов фундамента составит 7.8 3.1 = 24.18 тн = 24180 кг. 11. Укрупненная комлектовочная ведомость основных материалов и покупных изделий. ( см. приложение А) 12. Укрупненный расчет затрат на проектирование и производство установки для опрессовки катушек. Цена стали типа сталь 45 ( средний уровень ) 42000 руб/тн. Условная средняя стоимость основных материалов 24.18 42000 = 1015560 руб. Условная средняя стоимость основных комплектующих (согласно п.11) 4650000 руб. Условная средняя стоимость основных комплектующих с учетом оформления, транспортировки и хранения ( 12…15%) 465000 * 1.15 = 5347500 руб. Средний уровень затрат на материалы и комплектующие 1015560 + 5347500 = 6363060 руб. Основная заработная плата на производство изделия из основных материалов (100…150% от их стоимости) 1015560 руб. Основная заработная плата на монтаж комплектующих (8…15% от их стоимости) 6363060 *0.08 = 509045 руб Общая сумма основной заработной платы 1015560 + 509045 = 1524605 руб Дополнительные расходы по заработной плате ( отпускные 9.2% + отчисления на соцстрах 5% + ЕСН 40% + фонд стимулирования 5% = 59.2% ) 1524605 * 0.592 = 902566 руб. Общие затраты по заработной плате 1524605 + 902566 = 2427171 руб. Затраты по отладке оборудования (15% от общих затрат по заработной плате) 2427171 * 0.15 = 364076 руб. Накладные производственные расходы (600…1200% относительно общих затрат по заработной плате и затрат по отладке оборудования) 1524605 * 10 = 15246050 руб. Себестоимость изготовления изделия 6363060 + 2427171 + 364076 + 15246050 = 24400355 руб. Общие затраты на проектирование изделия ( 8…15% от себестоимости изготовления) 24400355 * 0.08 = 1952028 руб. Общая ориентировочная сумма затрат на изделие с учетом проектирования 24400355 + 1952028 = 26352383 руб. = 26352.383 тыс. руб. 13. Ориентировочные сроки проектирования и изготовления установки. 1. Проектирование установки а) разработка и согласование технического предложения ( 4ч.* 30р.д.) б) разработка и согласование технического проекта ( 3ч.* 30р.д.) в) разработка рабочего проекта ( 3ч.* 60р.д.) г) разработка технической документации( 3ч.* 30р.д.) д) сдача готового проекта ( 2ч.* 7р.д.) Итого: 157р.д. ( 7.2 кал.месяца ) 2. Предварительные работы а) определение поставщика и приобретение комплектующих ( 2ч.* 30р.д.) б) заказ и изготовление комплектующих по индивидуальному заказу ( 1ч.* 90р.д.) в) определение поставщика и приобретение основных материалов ( 1ч.* 22р.д.) г) планирование работ по изготовлению ( 1ч.* 22р.д.) Итого: 22р.д. ( 1кал.месяц ) ( данные работы могут быть совмещены по времени) 3. Изготовление изделия а) изготовление деталей ( 90 р.д) б) сборка и отладка сборочных единиц (30 р.д. ) в) сборка и отладка изделия (30 р.д. ) г) подготовка изделия к транспортировке (15 р.д. ) Итого: 165р.д. ( 7.5 кал.месяца ) ч. – человек; р.д. – рабочие дни; кал.месяц – календарный месяц. Приложение А

|