Захаров М.А. Техника и технология бурения скважин твердосплавными при

Скачать 82.12 Kb. Скачать 82.12 Kb.

|

|

Министерство науки и высшего образования РФ ФГАОУ ВО «Северо-Восточный федеральный университет имени М.К. Аммосова» Геологоразведочный факультета Кафедра «Недропользоания» Реферат На тему: „Техника и технология бурения скважин твердосплавными ПРИ“ Выполнил: студент 1 курса Группы ТР-18 ГРФ СВФУ Захаров. М. А Проверил: ст.пр. Егоров И.А. Якутск 2019 .г Оглавление Введение…………………………………………………………………….....….3 Техника технология бурения скважин твердосплавными ПРИ………………..5

Технология бурения скважин………………………………………………….. 16 Исользованная литература…………………………...………………………….21 Введение Непрерывно возрастающие объемы промышленного и гражданского строительства требуют создания надежной минерально- сырьевой базы для производства строительных материалов. Это обстоятельство определяет рост темпов геологоразведочных работ, направленных на обеспечение запасами сырья как действующих горнодобывающих предприятий, так и вновь строящихся и проектируемых. Из года в год усложняются условия поисков и разведки месторождений строительных материалов, возрастают глубины разведочных скважин, геологоразведочные работы распространяются в труднодоступные и малоизученные районы. Поэтому обеспечение прироста запасов нерудных полезных ископаемых немыслимо без увеличения эффективности геологоразведочного производства, применения новой техники и передовой технологии. В связи с этим весьма актуальным является максимальное использование возможностей внедрения высокопроизводительных и эффективных способов бурения скважин: колонкового, вибрационного, ударно-забивного, медленновращательного, пневмоударного и др. В практике геологоразведочных работ для достижения наивысшей производительности труда приходится в первую очередь решать вопросы полноты и точности геологического изучения и представительности опробования полезного ископаемого. С этой точки зрения выбор оптимального способа бурения при решении конкретной задачи имеет первостепенное значение. Такой выбор может быть сделан только на основе четкого представления о геологических задачах, которые должны быть решены в результате выполнения буровых работ, и знания возможностей, присущих каждому из способов бурения скважин. Бурение твердосплавными коронками выполняется в рыхлых породах малой и средней твердостей, а также в твердых (V — VIII и частично IX категорий по буримости). В мягких и рыхлых породах I—IV категорий применяются ребристые коронки М-1; М-2 и КР-3, конструктивной особенностью которых является наличие ребер, приваренных к наружным боковым поверхностям короночного кольца. Наличие ребер обеспечивает увеличенный зазор между стенками скважины и колонковой трубой, что, с одной стороны, благоприятствует циркуляции промывочной жидкости, а с другой — препятствует прихватам колонкового снаряда при вывалах неустойчивых пород со стенок скважины в процессе бурения. Коронки М-1 армированы пластинчатыми резцами и предназначены для бурения однородных пород I—III категорий, а коронки М-2 армированы восьмигранными резцами и используются при бурении перемежающихся по крепости пород II—IV категорий, включая прослои более твердых пород. Основными параметрами режима бурения являются: нагрузка на породоразрушающий инструмент; частота вращения снаряда; количество подаваемой в скважину промывочной жидкости. Значения параметров режима твердосплавного бурения зависят от физических свойств пород и типа применяемых коронок. Заклинивание керна при бурении рыхлых пород производится чаще всего затиркой всухую. Техника технология бурения скважин твердосплавными ПРИ Производительность твердосплавного колонкового бурения, как и других способов, определяется:

Технологические факторы - наиболее существенные, кроме того, их можно изменять в процессе рейса, в то время как остальные факторы не регулируются в процессе бурения. Рациональное сочетание и изменение параметров режима работы породоразрушающего инструмента- один из основных факторов управления процессом бурения. Режим бурения При разработке технологии бурения для каждого интервала геологического разреза проектируются параметры режима бурения:

Сочетание перечисленных параметров, позволяющее получить наиболее высокие качественные показатели работы и минимальную стоимость 1 м бурения, является оптимальным режимом бурения. В некоторых случаях выбор одного или нескольких параметров режима бурения ограничивается спецификой геологического разреза, требованиями, предъявляемыми к качеству бурения и отбору керна, большой интенсивностью искривления скважины, недостаточной мощностью двигателя, малой пригодностью бурильной колонны и т. д. Такой режим бурения называется ограниченным. Скорости бурения1). Коммерческая скорость (в метрах на станко/месяц) определяется отношением количества пробуренных метров к календарному времени бурения, включающее непроизводительное время (организационные простои, ликвидации аварий) vк= Н х 720 (30) Ткал Где: Ткал. – календарное время бурения Н – количество пробуренных метров (проходка) Коммерческая скорость бурения применяется в определении: а) сметной стоимости бурения; б) производительности труда; в) объема работ; г) числа буровых бригад; д) потребности МТС; 2). Механическая скорость бурения - количество метров бурения за 1 час работы долота на забое; Vм=_Н_ tмех tмех – время механического бурения (час) Величина механической скорости от крепости и условий залегания проходимых пород, совершенство оборудования и рабочего инструмента, применяемых режимов бурения. 3). Рейсовая скорость бурения - количество метров проходки ствола скважины, осуществляемой за один час рейса инструмента, т.е. времени работы долота на забое, спуске и подъеме инструмента Vр=__Н_______ , tмех+tсп+tпвр где: tсп- время на спускоподъемные операции; tпвр- время подготовительно-вспомогательных работ на один рейс инструмента (час) Рейсовая скорость характеризует технический уровень и темп работы буровой бригады, а также эффективность основных работ по проходке скважины. 4). Техническая скорость бурения выражает темп процесса бурения скважины, охватывающего весь комплекс технологически необходимых работ. Техническая скорость бурения определяется отношением проходки в метрах ко времени технически необходимых работ по бурению, т.е. производительному времени бурения, выраженных в станко-месяцах Vт= Н х 720 (30 дней) , tп где: tп- производительное время бурения; tn=tмех+tсп+tк+tпвр+tор , где: tк- время крепления скважины, tпвр- время подготовительно-вспомогательных работ на один рейс инструмента (час) tор- время ликвидации осложнений и ремонтных работ. 5). Цикловая скорость строительства скважины определяется средней проходкой за время вышкомонтажных работ бурения, крепления и испытания скважины, характеризует совместное действие бригад. Vц=Н х 720(30 дней) , tц где: tЦ - время строительства скважины; tЦ=tсп+tпвр+tмд+tкб+tи , где: tсп- время спускоподъемные операции; tпвр- время подготовительно-вспомогательных работ на один рейс инструмента (час); tмд- время монтажных и демонтажных работ; tкб- время крепления и бурения скважины; tи- время испытания скважины на прирост нефти и газа. Коэффициент экстенсивного использования буровых установок КЭ характеризует полноту использования мощности оборудования (станка) во времени и определяется по формуле: КЭ = Тб + Ти +Тп , ТЦ Где: Тб - время бурения станко-месяц; Ти - время испытания, станко-месяц; Тп – подготовительное время, станко-месяц; ТЦ – время цикла строительства скважины. Коэффициент занятости буровых бригад определяется по формуле: КЗан = Тn + Тб + Ти Ткал. Где: Тn - подготовительное время, станко-месяц. Коэффициент интенсивного использования буровых установок КИ КИ = Vком____Vком. max.Где: Vком. max. – максимальная коммерческая скорость бурения (м./ст-мес.), (техническая или нормативная) Основным документом, определяющим производственную программу УБР (бурения) является план-графикстроительства скважин, он составляется по целям и способам бурения (разведка и эксплуатация) на год, квартал и месяц, окончание работ на одной скважине является началом работ на другой. Последовательность его составления следующая:

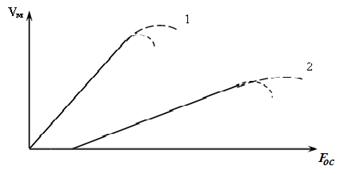

Все скважины, включенные в план-график, планируют по целям и способам бурения и группируют по площадям. В результате составления плана-графика строительство скважин определяется основными показателями по месяцам. Каждой бригаде устанавливается количество эксплуатируемых и разведочных скважин, а также годовой проход в метрах. Частота вращения Исследования технологии твердосплавного вращательного и вращательно-ударного бурения показали сложную зависимость показателей бурения от режимных параметров (тип коронки и физико-химические свойства пород). В общем виде с увеличением прочности пород на скалывание влияние частоты вращения на прирост скорости бурения уменьшается, а влияние осевой нагрузки возрастает. Функциональная зависимость скорости бурения от параметров режима бурения (Vм. = Кр.. · Кпор.. · Сос. · n) действительна при условии hоб. = Const. Скорость бурения прямо пропорциональна частоте вращения буровой коронки. Однако эта зависимость, как и зависимость от осевой нагрузки, имеет вполне определенный предел (рис.1 а).

Наличие четкого предела рациональной частоты вращения при бурении коронками с твердосплавными резцами в скальных породах,особенно в породах повышенной твердости (VII – VIII категории по буримости) объясняется тем, что твердый сплав имеет низкую теплопроводность (в 3 – 4 раза меньше чем у алмаза). Работа сил трения при движении резца по породе практически полностью переходит в тепло и количество тепла в единицу времени прямо пропорционально скорости движения резца. Чем быстрее вращается коронка, тем больше тепла выделяется на режущей кромке резцов, а промывочная жидкость омывает и охлаждает только верхнюю открытую часть тела резца. Режущая кромка, погруженная в породу, жидкостью не охлаждается и из-за низкой теплопроводности твердого сплава тепло не успевает уходить через тело резца, режущая кромка резца раскаляется и буквально «сгорает». Критическое значение скорости движения твердосплавных резцов, после которой резцы начинают сгорать по опытным данным составляет Vокр = 1,4 -1,5 м/сек. В зависимости от диаметра коронки это составит от 100для больших диаметров до 500 об/мин - для малых диаметров коронки. Рис. 1 б. При бурении в мягких породах трение меньше и верхний предел увеличения скорости бурения с ростом частоты вращения резцов зависит от возможности потока очистного агента выносить частицы разрушенной породы, т.е. при высоких оборотах коронки может происходить «зашламование» забоя и снижение скорости бурения. Для бурения в таких породах рекомендуется более высокая окружная скорость Vокр. = 2,0 – 2,5 м/сек ( 300 – 750 об/ мин). В скальных трещиноватых породах, где за счет ударов при прохождении через трещины могут скалываться твердосплавные резцы, рекомендуется снижать частоту вращения на 30 – 50% по сравнению с рекомендованной для монолитных пород. Также рекомендуется снижать частоту вращения при бурении в сильноабразивных породах, где, чем вывшее скорость движения резцов, тем интенсивнее идет истирание режущей кромки резца. Осевая нагрузка Осевая нагрузка влияет на механическую скорость бурения параболически. Исследования показывают, что рост механической скорости бурения при изменении нагрузки не беспределен, и для каждой породы имеется максимум, определяемый прочностными характеристиками породы. Повышения значения осевой нагрузки приводят к возникновению вибраций инструмента и, как следствие, к поломкам и сколам твердосплавных пластин; износ коронок увеличивается. В практических расчетах удобно использовать значения осевой нагрузки, необходимые для эффективного разрушения породы и приходящиеся на 1 режущий элемент (в коронках резцового типа - резец, в самозатачивающихся коронках - режущая вставка). Они различны для пород, отличающихся физико-механическими свойствами, и соответствуют разным осевым нагрузкам. Осевая нагрузка на породоразрушающий инструмент, в данном случае на коронку, обеспечивает внедрение резца в поверхность породы на забое, если выполняется условие: Fос ≥ [σ]пор.· Sк.· m,где: [σ]пор.– предел прочности буримой породы,Sк. – площадь сечения резца на уровне внедрения в породу, m – число резцов. Если это условие выполнено происходит объемное разрушение породы, резец внедряется в породу забоя и глубина внедрения резца будет примерно прямо пропорциональна величине Fос. При этом коэффициенты пропорциональности зависят от геометрии резца (ширина, угол приострения) - Кр., и от свойств буримой породы (прочность, вязкость, угол внутреннего трения и др.) – Кпор . Тогда глубина внедрения одного резца – глубина резанья, может быть определена по выражению: hр. = Кр. · Кпор. ·F ос. /m Учитывая, что при бурении каждый резец внедряется на величину hр, то за один оборот все резцы (на одной линии резанья) срежут слой породы равный сумме глубин резанья отдельных резцов, т. е. ∑ hр. = hр. · m = hоб. – эта величина называется «углубка за оборот – hоб hоб. = Кр. · Кпор. · Fос ПосколькуVм. = hоб. · n ,то Vм. = Кр. · Кпор. · Fос. · n. т.е. механическая скорость бурения прямо пропорциональна осевой нагрузке и частоте вращения. Очевидно, что эта пропорциональность не бесконечна, при значительном увеличении и осевой нагрузки и частоты вращения на забое возникают негативные явления, приводящие сначала к снижению интенсивности прироста скорости бурения, а далее к ее снижению или плавному, или резкому. Что касается осевой нагрузки, при бурении коронками с твердосплавными резцами имеет место уже приводимая «классическая» функциональная зависимость скорости углубки от осевой нагрузки на ПРИ. .

При бурении в мягких породах, по мере увеличения осевой нагрузки резко возрастает глубина резанья и, соответственно, механическая скорость бурения. Однако по мере внедрения резцов на всю выступающую часть корпус коронки касается поверхности забоя и мешает отделению и выносу частиц породы с забоя, происходит «зашламование забоя», разрушенная порода уплотняется и мешает дальнейшему внедрению резцов – скорость бурения падает. В средних и твердых породах с повышением осевой нагрузки скорость бурения растет медленнее, при этом пропорционально возрастают силы трения и износ твердосплавных резцов. При больших значениях осевой нагрузки износ становится интенсивным, резцы быстро затупляются и скорость бурения уменьшается. При слишком большой осевой нагрузке твердосплавные резцы могут скалываться и бурение остановится. Кроме того, при слишком большой осевой нагрузке резцы или зубки коронки могут подгибаться внутрь и скважина некоторое время бурится на конус – «конусится», бурение становится невозможным, а участок скважины потом придется «разбуривать». Следовательно, в каждом конкретном случае имеется оптимальное значение осевой нагрузки, выше которой наступают негативные явления, снижающие скорость бурения – либо зашламование забоя, либо износ или поломка, или конушение резцов. При заниженных значениях осевой нагрузки, просто будет более низкая, чем возможно, скорость бурения и потеря производительности. В рекомендациях по выбору величины осевой нагрузки приводится величина нагрузки приходящаяся на один резец. Ориентировочные значения величин осевой нагрузки на один резец в зависимости от буримости пород приведены в табл. 1 Таблица . 1

Таблица. 2 Обобщенные рекомендации по режимам твердосплавного колонкового бурения

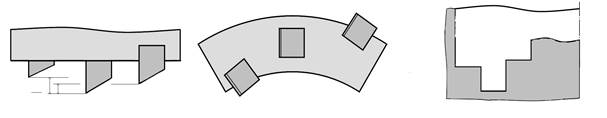

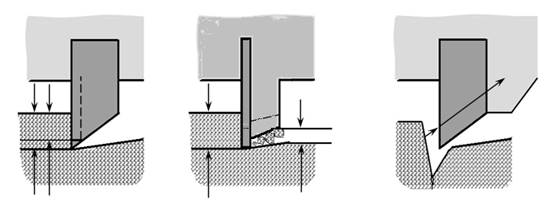

Технология бурения скважин Бурение коронками с твердосплавными резцами применяется в мягких породах и в скальных породах средней крепости от I до VII, частично VIII категорий по буримости, причем область применения твердосплавных коронок сужается за счет применения для бурения в породах VI – IХ категорий резцов из СТМ. Твердосплавное бурение впервые появилось в Германии в 1915 году (Первая мировая война и в Германию не продавали алмазы). Резцы тогда изготавливались из литого карбида вольфрама. В последующее время резцы стали изготавливать из металлокерамического вольфрамокобальтового твердого сплава типа ВК. В основном применяются марки сплава ВК-6, ВК-8, где цифра означает процентное содержание кобальта, связывающего твердые зерна карбида вольфрама. Если кобальта меньше – сплав более твердый и более износостойкий (есть сплав ВК-3), но и более хрупкий и менее прочный на скол; если кобальта больше (есть сплав ВК-15 и даже ВК-25), он более прочный, но менее твердый и менее износостойкий. Формы и размеры резцов разные, обычно призмы квадратного или прямоугольного сечения с размерами от 1,8 до 5 мм длиной 10 – 15 мм, но могут быть и резцы круглого и восьмигранного сечения и в виде пластин. Поскольку твердосплавное бурение применяется в широком диапазоне пород от самых мягких и рыхлых до скальных пород средней крепости - монолитных, трещиноватых, абразивных, имеется несколько групп твердосплавных коронок, различающихся конструкцией и принципами воздействия на породу. Для бурения мягких пород применяются коронки типа «М», имеющие крупные резцы или зубки с резцами, выступающие на значительную величину как по торцу, так и по наружному диаметру. Выпускаются коронки М-6 с пластинчатыми резцами, ранее выпускалась коронка М-5 с трубчатыми восьмигранными резцами более производительная, но и более дорогая. Для бурения в скальных породах IV – VIII категории по буримости применяются три группы твердосплавных коронок: - СМ – для пород средней крепости, монолитных, - СТ – для пород средней крепости – трещиноватых, - СА для пород средней крепости – абразивных. В отличие от коронок типа «М», коронки, предназначенные для бурения скальных породах, разрушают породу на забое по принципу ступенчатого забоя. При этом передовые резцы, имеющие размер меньше ширины забоя, выступающие больше других из торца, проделывают канавки на забое, что им делать легче, так как меньше площадь разрушения и порода на забое не зажата со стороны боковых стенок скважины. Следующие резцы срезают (скалывают) оставшуюся часть породы забоя, что им также легче, поскольку оставщаяся часть забоя имеет дополнительную свободную поверхность и легче скалывается. Наиболее наглядно этот принцип виден на примере коронки типа СМ-4, рис.3 Рис.3  Все твердосплавные резцы имеют относительно острую режущую часть, В зависимости от того, как происходит износ режущей части резцов, коронки делятся на незатачиваемые, затачиваемые после каждого рейса и самозатачивающиеся. Коронки с незатачиваемыми резцами (СМ-4, СМ-5, СМ-6, СМ-9), предназначенные для бурения малоабразивных, монолитных и перемежающихся пород, для бурения в таких же, но трещиноватых породах применяются коронки (СТ-2, СТ-4), а породы не очень твердые, то до полного износа режущей кромки резцов коронка успевает пробурить несколько метров, т.е. Обеспечивается рациональная углубка за рейс. При бурении в абразивных породах не зависимо от твердости и прочности породы происходит быстрый износ режущей кромки резца и резцы могут полностью затупиться уже на первых метрах углубки. В таких породах успешно применяются коронки с самозатачивающимися резцами. Идея самозатачивания заключается в том, что глубина внедрения резца в породу (глубина резанья) обратно пропорциональна площади контакта резца с породой, т.е. площадки притупления. При незначительном притуплении резца глубина резанья еще достаточна для эффективного бурения. Самозатачивающиеся резцы представляют собой тонкую твердосплавную пластинку (0,7 – 1,0 мм), сзади которой припаяна и закреплена в корпусе коронки стальная пластинка толщиной 4 – 5 мм, защищающая твердосплавную пластинку от скалывания. В процессе бурения стальная опорная пластинка изнашивается (истирается) быстрее, чем твердосплавная и твердосплавная пластинка начинает выступать впереди опоры. Имея небольшую контактную площадь, выступающая часть твердосплавной пластинки внедряется в породу забоя, что обеспечивает достаточную скорость углубки. Рис. 4 а, б.  При бурении в трещиноватых породах при прохождении через трещины резцы испытывают ударные нагрузки и скалываются. Чтобы резцы не скалывались при бурении в трещиноватых породах, за твердосплавным резцом также устанавливается опора за счет конфигурации стального корпуса коронки, которая и воспринимает ударный импульс. Рис. 36 в (коронки СТ-2, СТ-4, СА-4 КТ-1). Большинство типов твердосплавных коронок предназначены для бурения в определенных условиях (монолитные слабоабразивные, - трещиноватые, - абразивные), но есть и универсальные коронки, которые объединяют в себе особенности всех приведенных видов твердосплавных коронок – острые резцы (СМ), - защита от ударов в трещиноватых породах (СТ), – самозатачивание в абразивных породах (СА). К таким универсальным коронкам можно отнести коронку СА-4 и, условно (за счет перезаточек), коронку КТ-1. В последнее время разработана коронка КТ-1 с затачиваемыми после рейса резцами, что обеспечивается формой торца коронки, совпадающей с радиусом абразивного заточного круга. Такая коронка за счет повышенной прочности крупных резцов и за счет перезаточки резцов после каждого рейса до 5 раз, имеет ресурс в несколько раз больше, чем коронки типов СМ и даже чем у самозатачивающихся коронок - СА (Рис. 4).  Для обеспечения зазоров необходимых для прохода потока очистного агента в зазор между колонковой трубой и керном и в кольцевое пространство между колонковой и стенками скважины, резцы у всех коронок должны выступать по наружному и внутреннему диаметрам. У коронок типа М по наружному диаметру на 9 – 11 мм так, что диаметр скважины получается равным следующему большему стандартному диаметру (например, при колонковой трубе 73 мм, диаметр коронки М по резцам составит 93 мм). У остальных коронок выход резцов по наружному диаметру составляет 1,5 мм и по внутреннему – 1,0 мм (см. колонковая 73 мм – коронка по резцам 76мм). Как и у долот, при бурении твердосплавными коронками происходит износ по наружному диаметру опасный конушением скважины. Для сохранения наружного диаметра коронки, кроме основных резцов у большинства твердосплавных коронок устанавливаются дополнительные подрезные резцы, либо в основных зубках (М5, СА), либо в промывочных окнах выше забоя (СМ, СТ). Выбор рационального типа твердосплавной коронки для каждых конкретных пород и их состояния приведен в табл. 3.

Использованная литература https://poznayka.org/s19586t1.html https://www.twirpx.com/file/2221339/ http://www.drillings.ru/tverdosplav https://works.doklad.ru/view/j4QFC8WcrHM/10.html https://studopedia.ru/17_122056_tehnologiya-tverdosplavnogo-bureniya.html | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||