Технологические особенности создания рулонных кровельных материалов на основе базальтовых наполнителей и полиэтиленовых пленок

Скачать 1.02 Mb. Скачать 1.02 Mb.

|

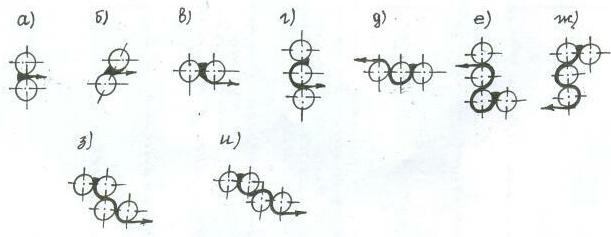

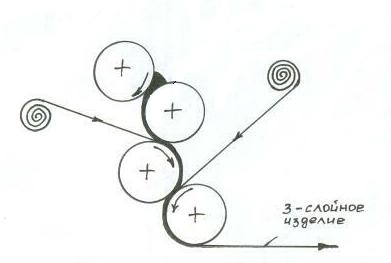

Производство изделий методом каландрованияКаландрованием называют непрерывный процесс, при котором размягчен- ный термопластичный полимерный материал, будучи, однократно, пропущен- ным через зазор между валками, образует бесконечную ленту. При необходи- мости неоднократного воздействия на материал ленту пропускают между не- сколькими валками одной валковой машины – каландра [29]. Методом каландрования получают пленки, тонкие листы из жесткого или пластифицированного поливинилхлорида, полиэтилена, ацетатов целлюлозы, ударопрочного полистирола и других полимеров. Каландрование обычно ис- пользуют для формования пленки из термопластов с высокой вязкостью рас- плава. Особенно оно удобно для переработки полимеров с низкой термостойко- стью или содержащих большое количество твердых частиц наполнителя. Ши- рокое применение находит каландрование для получения линолеума из высо- конаполненных композиций на основе поливинилхлорида. Производительность каландра достигает 4000 кг/час. Скорость процесса может достигать 250 м/мин, а минимальная толщина пленки составлять 10 мкм, ширина изделий, получен- ных каландрованием, обычно не превышает 2500 мм [29]. Универсальные и дублировочные каландры позволяют производить мно- гослойные пленки и листы из термопластов, а также выполнять операции по нанесению полимерного слоя на тканевую основу. Для улучшения внешнего вида изделия с лицевой поверхности наносят плёнку с декоративным рисунком. Поверхности листа или пленки может быть придан операцией тиснения на двухвалковом тиснительном каландре рельеф с определенном рисунком [29]. Каландрование применяют также для точной калибровки листов, получае- мых экструзией, и придания им глянцевой поверхности. С этой целью приме- няют специальные трехвалковые гладильные каландры. Плёнки толщиной до 0,25 мм без особых затруднений можно получать со скоростью до 60 м/мин. Скорость каландрования тонких эластичных плёнок толщиной до 40 мкм может достигать 100 м/мин, а на приёмных валках до 125 м/мин. Покрытия для полов (линолеумы) получают на 2-4-валковых каландрах ; дублировочные, тиснильные и листовальные операции выполняют на 3-4- валковых машинах, профилированные и тонкоплёночные изделия из жестких пластиков получают на четырехвалковых каландрах (рис.1).  Рис.1. Схема расположения валков каландра Каландры, построенные по схемам а – г, применяют в комбинированных экструзионно-каландровых технологиях. Валковые L-образные (е), Г-образные (ж), Z-образные (з) и S-образные (и) машины используют наиболее часто, по- скольку они делают возможным визуальный контроль за процессом и обеспе-  чивают большую длительность соприкосновения материала с горячими валка- ми, чем достигается лучший его прогрев, способствующий повышению качест- ва изделий. Четырехвалковые каландры позволяют получать многослойные де- коративные плёнки (рис.2) [30-32]. чивают большую длительность соприкосновения материала с горячими валка- ми, чем достигается лучший его прогрев, способствующий повышению качест- ва изделий. Четырехвалковые каландры позволяют получать многослойные де- коративные плёнки (рис.2) [30-32].Рис.2. Схема получения многослойных дублированных пленок Базальтоволокнистые наполнители для армирования ПКМСвойства базальтовых волоконБазальтовые волокнистые материалы в настоящее время представляют ин- терес как перспективные армирующие наполнители для получения композитов с различными органическими и неорганическими матрицами [33-36]. Базальт - распространённая порода, занимающая более 30% объёма извер- женных пород. Это многокомпонентная система, содержащая (в % по массе): SiO2 – 48-52, Al2O3 – 12-16,5, TiO2 – 2,5-3,0, Fe2O3- 4,0-7,5, FeO – 7,5-10, MnO – 0,2-0,3, CaO – 8,0-12,0, MgO – 4,0-7,0, K2O – 0,3-0,6, Na2O – 2,4-2,6, SO30,2, P2O5 – 0,3-0,5, различных примесей – 1,0-2,6[37,41].  Рис.3. Массивы магматических горных пород – базальтов Во времена СССР сырье для производства минеральных волокон завози- лось преимущественно из Украины. Сегодня установлено, что Россия обладает отличной сырьевой базой для производства минеральных волокон : Карелия, Урал, Сибирь, Дальний Восток богаты собственными месторождениями магма- тических горных пород высокого качества [40,41]. К настоящему времени исследовано значительное количество месторож- дений базальтов. Базальтовые волокна, полученные формованием из одноком- понентного сырья, различаются по свойствам в зависимости от состава место- рождения. В пределах одного месторождения породы базальтов характеризу- ются однородностью состава, поэтому волокна с заданными свойствами можно получать подбором соответствующего месторождения [38]. По вязкости рас- плавов, составы горных пород можно разделить на группы : 1 группа - высоковязкие расплавы, с вязкостью 150 пуаз при температу- ре 1450°С и более 1000 пуаз при температуре 1300°С (переработка высоковяз- ких расплавов технологически затруднена в связи с узким температурным ин- тервалом переработки, для формования такого типа требуется сложное допол- нительное обогревающее устройство на выходе из фильеры) ; 2 группа - вязкие расплавы с вязкостью 50-150 пуаз при температуре 1450°С, 200-1000 пуаз при температуре 1300°С (эту группу рационально ис- пользовать в производстве непрерывного волокна) ; 3 группа - средневязкие расплавы, имеющие вязкость 30-50 пуаз при 1450°С, 100-200 пуаз при 1300°С (применяются для получения супертонких во- локон) ; 4 группа - низковязкие расплавы, имеющие менее 30 пуаз при 1450°С, а при 1300°С - менее 100 пуаз (эту группу можно использовать для производства волокон методом вертикального раздува воздухом (ВРВ), а также для получе- ния волокон ваграночным способом) [39]. Наиболее распространены следующие виды базальтовых волокон : шта- пельное волокно, непрерывные волокна, а также базальтовая вата. В настоящее время налажен массовый выпуск базальтовых волокон, это - микро-, ультра- и супертонкие волокна диаметром от 0,6 до 3 мкм, тонкие шта- пельные (9-15 мкм), грубые волокна (100-500 мкм). Холсты из микро- (0,6 мкм), ультра- (0,1 мкм) и супертонких волокон (2,0- 3,0 мкм) - это слой перепутанных штапельных волокон. Они могут использоваться в качестве эффективной теплоизоляции в ин- тервале температур 260-700°С. Теплоизоляционные свойства их зависят от диа- метра элементарного волокна и объёмной массы (0,024-0,032 ккал/м.час.град.°С). Наименьшим коэффициентом теплопроводности обладают микротонкие волокна до 0,6 мкм при объёмной массе 100-130 кг/м3 - 0,0237 ккал/м.час.град.°С. Специальной термообработкой повышают область температурного ис- пользования волокон на 200°С. Несмотря на некоторое снижение прочности в процессе термообработки прочность и термовиброустойчивость остаются дос- таточно высокими, теплопроводность - 0,03-0,034 ккал/м.час.град, коэффици- ент звукопоглащения таких волокон колеблется в диапазоне частот 100-8000 Гц от 0,15 до 0,95 [38-41]. Базальтовые супертонкие волокна (БСТВ) характеризуются высокой водо- и паростойкостью. Из них готовят фильтры для тонкой очистки газообразных продуктов, волокно выдерживает многократную обработку острым паром. На основе БСТВ получены образцы бумаги. Внедрено и выпускается промышлен- ностью штапельное волокно диаметра 9-15 микрон для создания теплоизоляци- онных материалов, коэффициент их теплопроводности при 300°С и объёмной массе 140 кг/м3 составляет 0,0930, при температуре 200°С - 0,0029 ккал/м.час.град. Непрерывные базальтовые волокна (НБВ) по-прежнему являются перспек- тивным материалом, особенно с учетом ужесточения требований к современ- ным композитам. Основным фактором, сдерживающим применение НБВ, было ограниченное производство исходных волокон, изготовителями которых были два предприятия в России и Украине. В последние годы наметился значитель- ный рост объемов производства НВБ, выпуск которых с 2000 года удваивался ежегодно. Расширению рынка НБВ способствует появление на рынке базальто- вых наполнителей. В 2000-2001г. на Украине были разработаны и внедрены в серийное производство базальтовые нитепрошивные ткани пропитанные фе- нолформальдегидным связующим, которые применяются при армировании до- рожных покрытий. Базальтовые нитепрошивные ткани могут также применять- ся для армирования композиционных оболчек, которые эксплуатируются в ус- ловиях повышенной влажности и температуры [42]. Производство непрерывного базальтового волокна заключается в плавле- нии кускового базальта в ванных печах с последующей выработкой расплава в волокна многофильерными платинородиевыми питателями и намоткой на бо- бины. Исходным сырьём служит базальт с размером кусков до 25 мм [41-46]. Непрерывные волокна из горных пород имеют определенные преимущест- ва перед стеклянными : а) они изготавливаются из недефицитных материалов ; б) горные породы для их производства распространены широко и их запа- сы неограниченны ; в) химический состав их характеризуется достаточной однородностью и стабильностью. Одним из важнейших показателей непрерывного волокна является диа- метр, уменьшение которого повышает эластичность, следовательно, позволяет осуществлять текстильную переработку. В связи с этим исследовалось влияние некоторых технологических параметров (температуры фильерного поля и ско- рости вытягивания) на диаметр волокон. С повышением температуры фильерного поля диаметр волокна увеличива- ется. С увеличением скорости вытягивания от 3000 до 4800 об/мин диаметр во- локна уменьшается от 15 до 9 мкм. Непрерывные базальтовые волокна отличаются высокой химической стой- костью (потеря веса после кипячения в течение 2 часов в воде и 2Н растворе NaOH составляет 0,3 и 4,2%), в кислоте потеря веса при кипячении составляет 18%. В первые 2 часа обработки волокон в 0,5Н и 2Н растворах NaOH проч- ность при растяжении снижается на 6-12%, затем повышается до исходного значения. При более длительном воздействии щёлочи прочность базальтовых волокон уменьшается на 30-40%. При обработке кислотой в течение первых 20- 30 минут наблюдается упрочнение волокон на 15-20% в результате удаления поверхностно-дефектного слоя волокна, при более длительном пребывании в кислоте прочность снижается на 50% за 100 часов [47]. Прочность при растяжении находится в пределах 220-280 кг/мм2, при плот- ности 2,8 г/см3. При нагреве волокон диаметром 12-13 микрон до 200-250°С прочность при растяжении повышается на 30%, воздействие температуры 300- 400°С не влияет на прочность, нагрев до 700°С вызывает потерю прочности до 50-60%. В настоящее время ведутся работы по повышению прочности волокон термической и химической обработкой. Коэффициент теплопроводности базальтового шнура при его плотности 1,35-5,00 г/см3 лежит в пределах 0,04-0,045 ккал/м.час.град., что в три раза вы- ше теплоизоляционных свойств асбестовых шнуров той же плотности. За 60 су- ток при 100% относительной влажности свойства непрерывных волокон не из- меняются, поэтому их можно длительно хранить. В противоположность асбесту базальтовые волокна - хорошие диэлектрики и радиопрозрачные материалы, сохраняющие эти свойства в условиях повышенной влажности. При действии водяного пара в течение двух часов в последующем вибровоздействии в тече- ние трёх часов потеря массы волокна составляет не более 3% [48,49]. Из непрерывных волокон изготовлены пластики методом протяжки в фор- ме профиля или прутка с однонаправленным распределением волокон и из ба- зальтовой ткани прессованием пакетов (таким же методом получены пластики на основе базальтовой бумаги) [50]. Ткани базальтовые конструкционные нашли широкое применение в раз- личных областях народного хозяйства. Базальтовые ткани с поверхностной плотностью от 160 до 470 г/м2 могут быть использованы для изготовления ру- лонированного базальтопластика (табл.3) [51-54]. Таблица 3 |