Курсовая работа, разработка функциональной схемы создания этилового спирта. Курсовая работа ПСк-18-2 Каппаев.Тельманов.. Технологические схемы синтеза этанола

Скачать 1.79 Mb. Скачать 1.79 Mb.

|

|

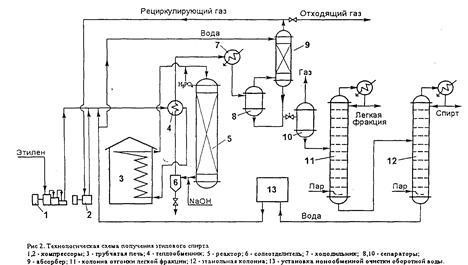

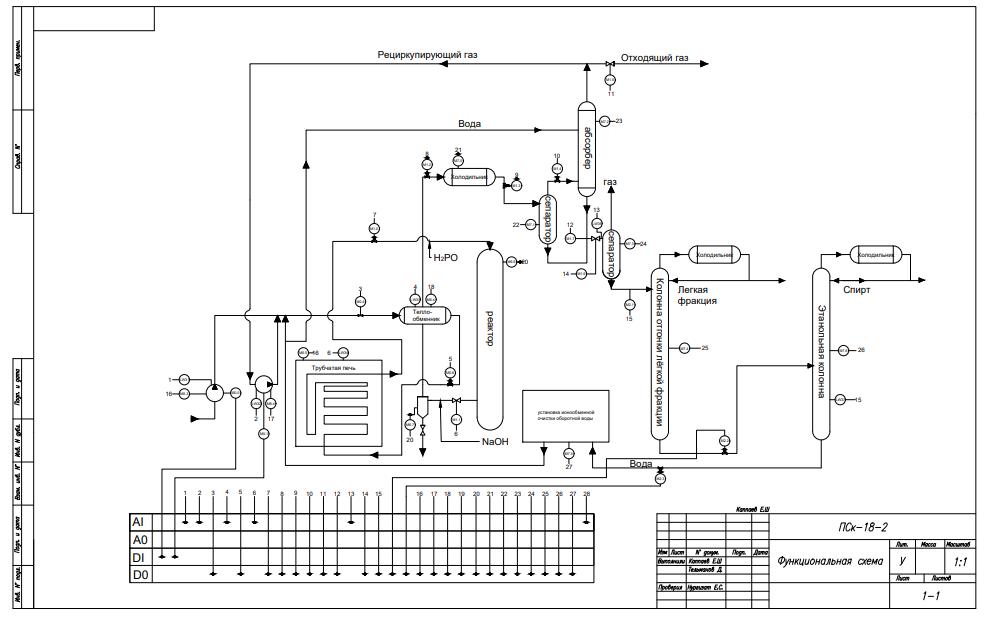

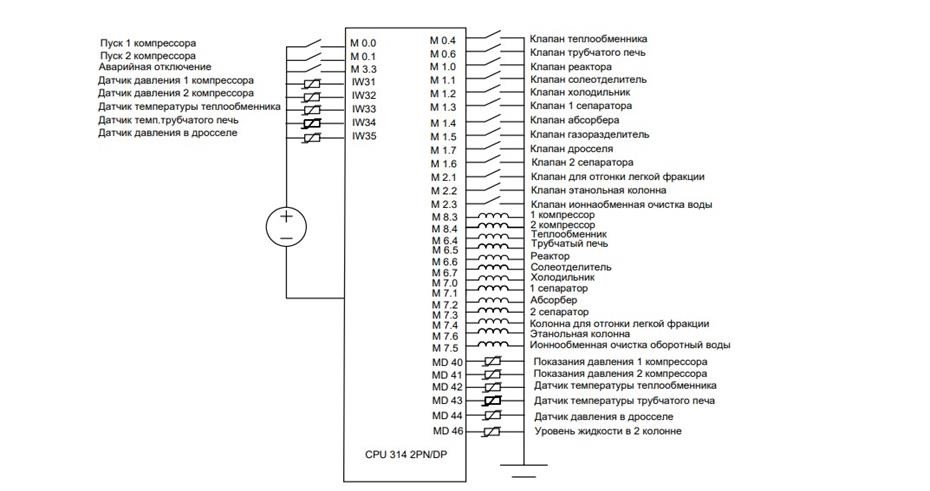

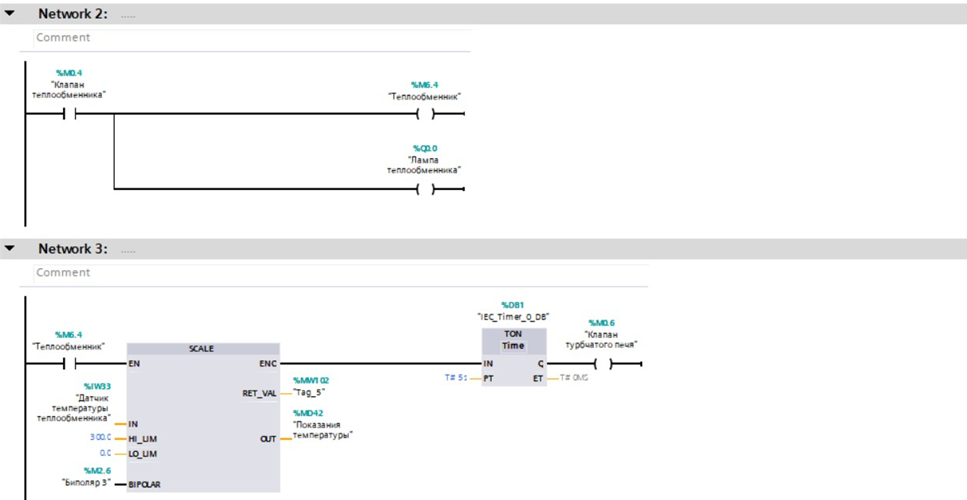

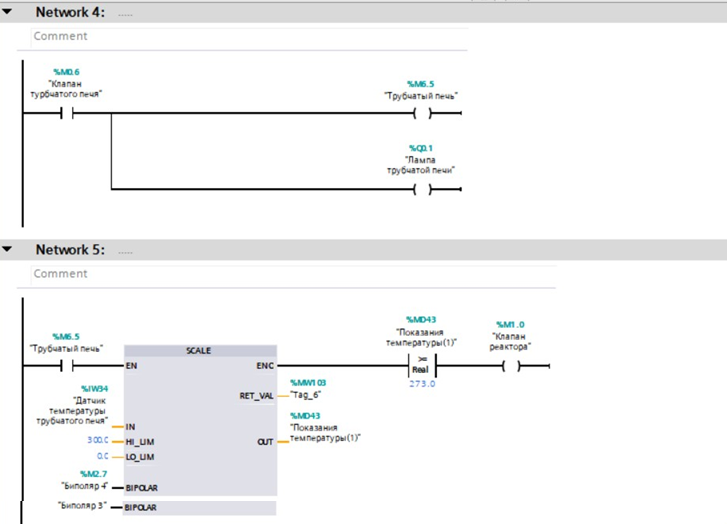

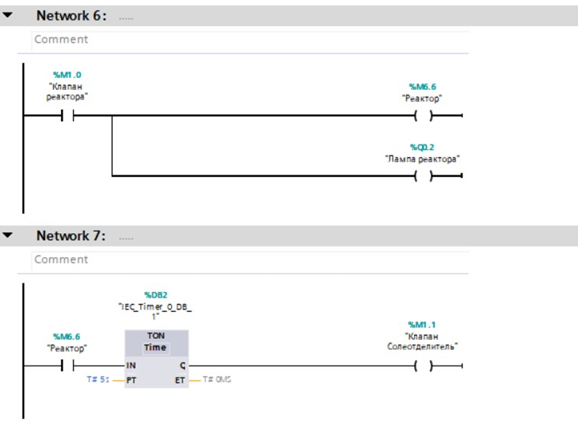

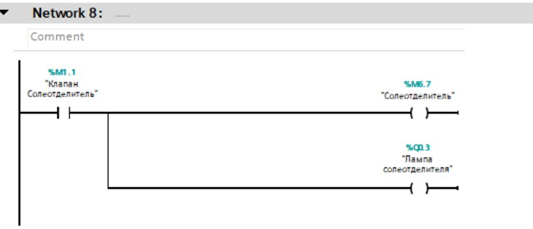

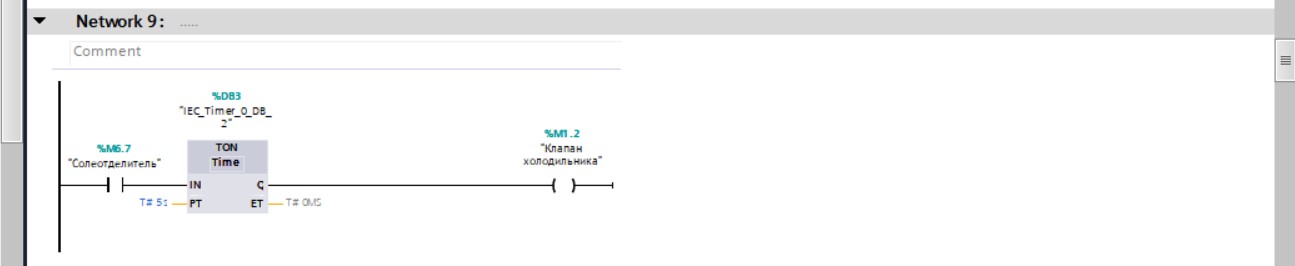

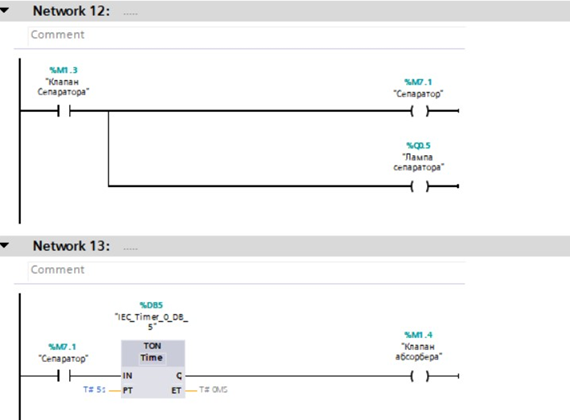

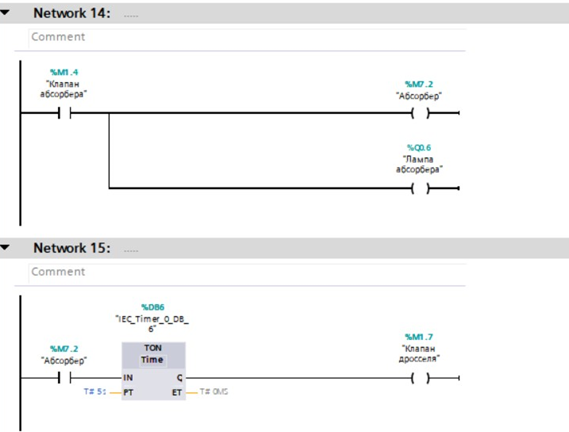

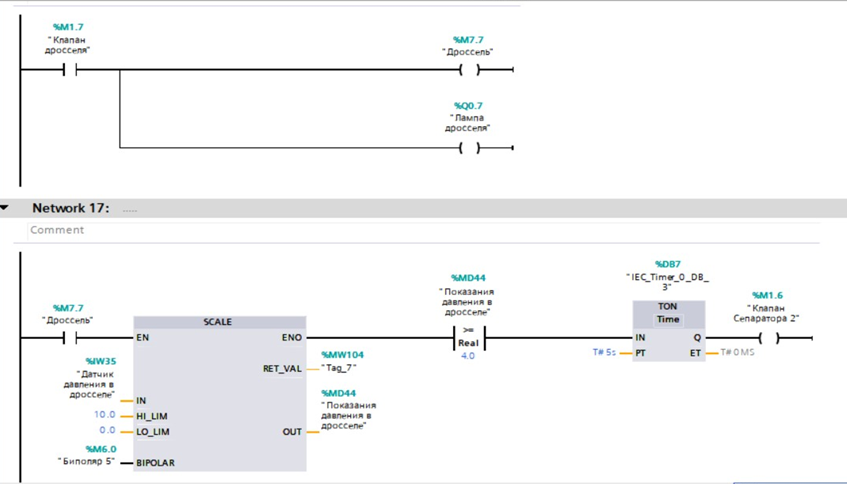

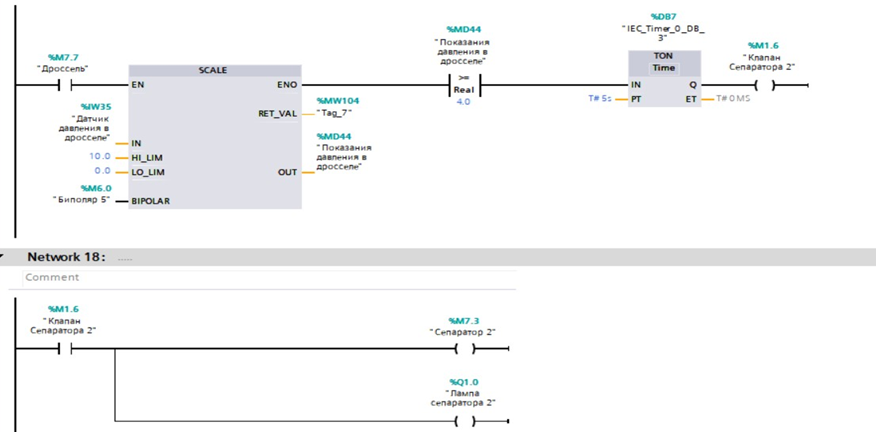

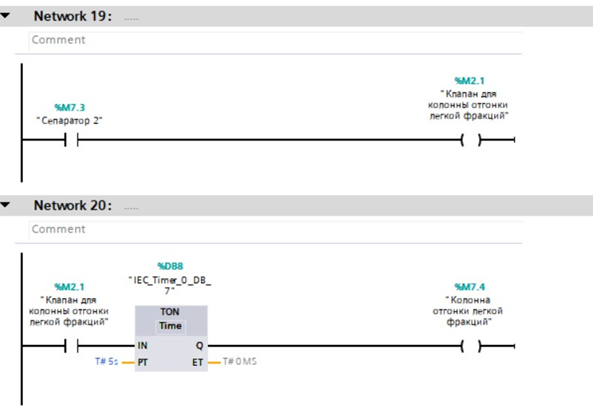

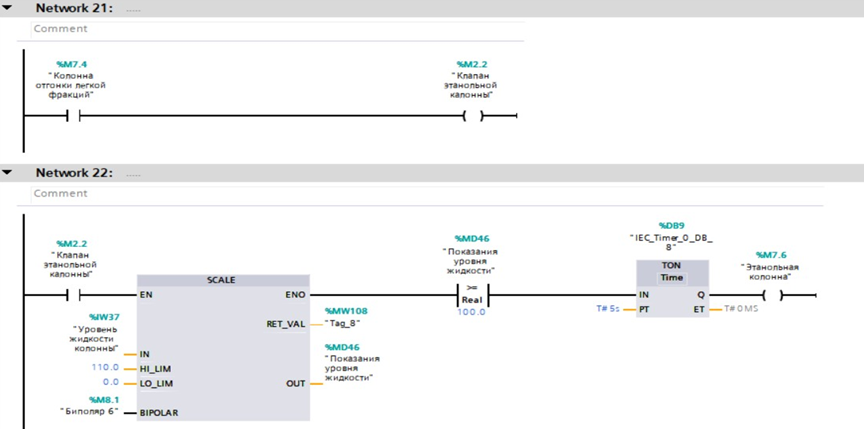

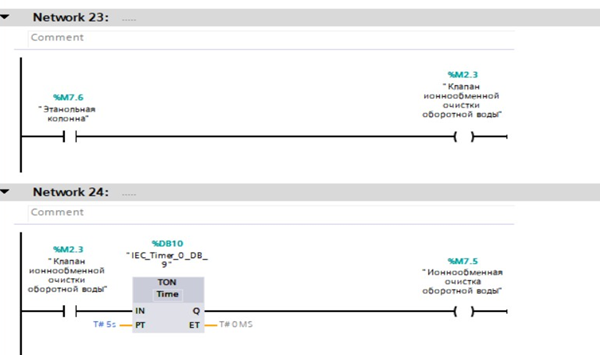

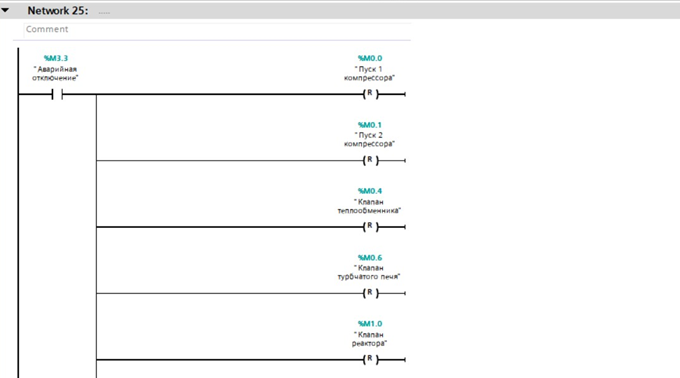

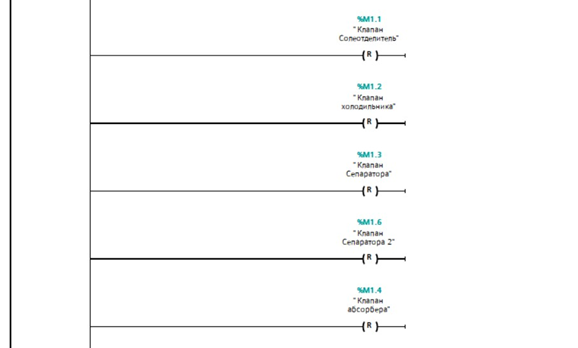

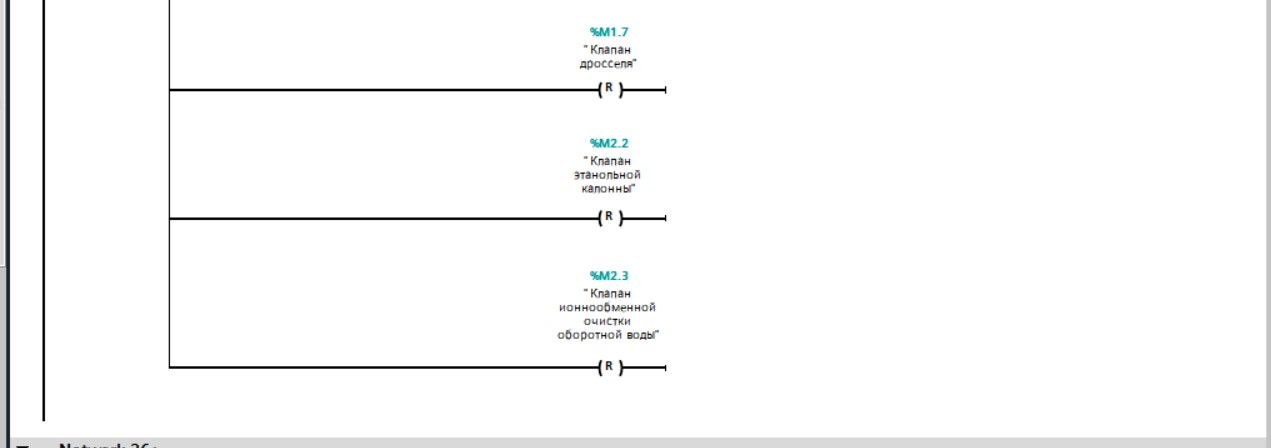

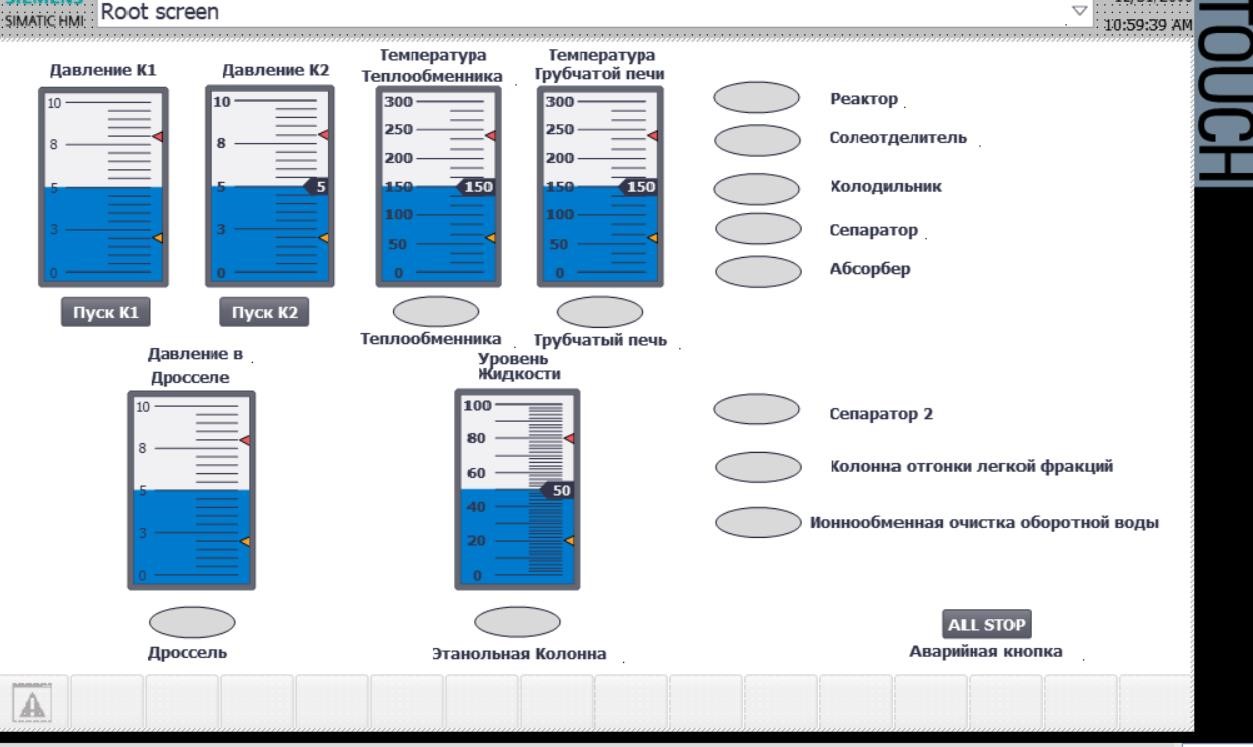

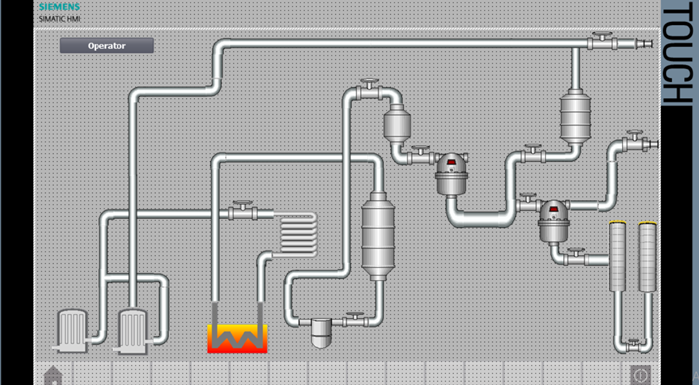

НЕКОММЕРЧЕСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «АЛМАТИНСКИЙ УНИВЕРСИТЕТ ЭНЕРГЕТИКИ И СВЯЗИ ИМЕНИ Г.ДАУКЕЕВА» ИНСТИТУТ КОСМИЧЕСКОЙ ИНЖЕНЕРИЙ И ТЕЛЕКОММУНИКАЦИЙ КАФЕДРА ЭЛЕКТРОНИКИ И РОБОТОТЕХНИКИ  Курсовая работа По дисцеплине: Промышленные контроллеры в технологических процессах энергетических комплексов Тема: “ Технологические схемы синтеза этанола” Выполнили: Каппаев Е. Тельманов Д. Группа: ПС(КИПвЭ)к-18-2 Проверил: ст. преп. Нұрғизат Е.С. ______________ ________________ «_____» _____________2021 ж. (оценка) (подпись) Алматы, 2021 ВведениеРазработка технологических процессов производится для изготовления изделий, конструкции которых отработаны на технологичность. Отработка конструкции изделия на технологичность направлена на повышение производительности труда, снижение затрат и сокращение времени на проектирование, технологическую подготовку производства, изготовление, техническое обслуживание и ремонт изделия при обеспечении необходимого качества. Конструкция изделия может быть признана технологичной, если она обеспечивает простое и экономичное изготовление этого изделия. Проектирование технологических процессов представляет собой сложную многовариантную задачу, правильное решение которой требует проведения ряда расчетов. При проектировании процессов обработки сложных и ответственных заготовок составляется несколько возможных вариантов обработки, окончательный выбор которых производится на основании расчетов и сопоставления достигаемых точности, трудоемкости и т.д. Такое сопоставление производится как по важнейшим технологическим операциям, так и по всему технологическому процессу в целом. Описание технологического процессаТехнологические схемы синтеза этанола различаются способами получения водяного пара и системами утилизации тепла. В наиболее совершенных схемах водяной пар для синтеза получают путем рецикла воды после отделения этанола и использованием водяного конденсата. Свежий и оборотный этилен сжимают в компрессорах 1,2 до 8МПа, смешиваются с водяным паром, подогреваются в теплообменнике 4 теплом отходящей от реактора смеси и перегреваются в трубчатой печи 3 до 275 °С, после чего подаются в реактор – гидрататор 5. Перед входом в реактор в поток вбрызгивается фосфорная кислота для подпитки катализатора, что продлевает срок его службы. Реактор представляет собой полую колонну высотой Юм и диаметром 1,5м, работающую в режиме идеального вытеснения. Для исключения влияния коррозии от фосфорной кислоты изнутри он выложен листами красной меди. Реакционные газы содержат пары унесенной фосфорной кислоты, которая нейтрализуется гидроксидом натрия, а образующиеся соли выделяются в солеотделителе 6. Унос фосфорной кислоты составляет 0,4 - 0,5 т/час с 1 мЗ катализатора.  Рисунок 1 – Технологическая схема получения этилового спирта 1,2 – компрессоры; 3 – трубчатая печь; 4 – теплообменник; 5 – реактор; 6 – солеотделитель; 7 – холодильник; 8,10 – сепараторы; 9 – абсорбер; 11 – колонна отгонки легкой фракции; 12 – этанольная колонна; 13 – установка ионообменной очистки оборотной воды. Теплота отходящих реакционных газов регенерируется в теплообменнике 4 для нагрева входящей смеси. В холодильнике 7 происходит конденсация продуктов реакции, а в сепараторе 8 разделяются жидкие и газовые потоки. 3 Вода, как менее летучий компонент, конденсируется с большей полнотой. Поэтому для дополнительного выделения спирта производится его отмывка водой в абсорбере 9. Непрореагировавший газ содержащий 90 - 92% этилена, рециркулируют компрессором 2, а часть его сбрасывают, чтобы избежать накопления примесей в системе. Отдувка составляет примерно 20% от введенного этилена и направляется на установку газоразделения для выделения этилена. Водный конденсат после сепаратора 8 и жидкость из абсорбера 9 дросселируют (сбрасывают давление), в результате чего выделяются растворенные газы, отделяемые в сепараторе низкого давления 10 и направляемые в топливную линию. Жидкая фаза из сепаратора 10 представляет собой 15% - ный водный раствор этанола, содержащий примеси диэтилового эфира, ацетальдегида и низкомолекулярных полимеров этилена. Этот раствор подвергают ректификации в ректификационных колоннах 11 и 12. В первой отгоняют наиболее летучий диэтиловый эфир и ацетальдегид, а во второй - этиловый спирт в виде азеотропной смеси, содержащей 95% этанола и 5% воды. Обогрев колонны осуществляется острым паром. В кубе колонны 12 остается вода, которую очищают от соли в ионообменной установке 13 и возвращают на гидратацию, организуя замкнутый цикл по технологической воде. Это позволяет значительно снизить расход свежей воды, исключить сброс отработанной воды в стоки и сократить потери этанола.  Электрическая схемаЦентральный процессор CPU 314C-2 PN/DP ориентирован на управление промышленными установками с распределенной структурой. Большой объем рабочей памяти позволяет использовать этот процессор для решения задач автоматизации средней степени сложности. Датчики и исполнительные устройства могут подключаться непосредственно к встроенным каналам ввода вывода центрального процессора. Наличие встроенных интерфейсов PROFIBUS DP и PROFINET IO обеспечивают возможность использования центрального процессора в режиме ведущего или ведомого устройства системы распределенного ввода-вывода. Все сказанное позволяет использовать CPU 314C-2 PN/DP как для построения локальных узлов автоматизации, так и в режиме контроллера верхнего уровня с собственной подсистемой распределенного ввода-вывода на основе сетей PROFIBUS и PROFINET. Значительному расширению возможных сфер применения способствует поддержка целого ряда технологических функций на уровне операционной системы CPU 314C-2 PN/DP: Скоростной счет. Измерение частоты следования импульсов. Измерение периода следования импульсов. Формирование последовательностей импульсов и широтноимпульсная модуляция. PID регулирование. Управление позиционированием.  Рисунок 2 – Электрическая схема контроллера Проектирование технологического процессаДля автоматизация производства синтеза этанола будет использована программа разработки Tia Portal V15,1. TIA Portal— это интегрированная среда разработки программного обеспечения систем автоматизации технологических процессов от уровня приводов и контроллеров до уровня человеко-машинного интерфейса. Для автоматизации данного проекта используем программируемый логический промышленный контроллер CPU314С-2 PN/DP. Для записи программы перейдем в организационный блок ОТ и пропишем программную часть автоматизации. В данном проекте был использован язык программирования LAD (релейно-контактная логика). Создадим схему для пуска компрессора. Здесь используется кнопка для пуска компрессора. Также был установлен датчик для чтение аналового сигнала SCALE – функция FC105. Функция представляет собой аналогоцифровой преобразователь. Свежий и оборотный этилен сжимают в компрессорах 1,2 до 8МПа, смешиваются с водяным паром (рисунок 2), подогреваются в теплообменнике теплом отходящей от реактора смеси и перегреваются в трубчатой печи до 275 °С, после чего подаются в реактор(рисунок 3, 4).  Рисунок 3 – Network 1  Рисунок 4 – Network 2, 3  Рисунок 5 – Network 4, 5 Перед входом в реактор в поток вбрызгивается фосфорная кислота для подпитки катализатора, что продлевает срок его службы. Здесь мы установили датчик температуры и таймер задержки.  Рисунок 6 – Network 6, 7 Для исключения влияния коррозии от фосфорной кислоты изнутри он выложен листами красной меди. Реакционные газы содержат пары унесенной фосфорной кислоты, которая нейтрализуется гидроксидом натрия, а образующиеся соли выделяются в солеотделителе (рисунок 8, 9).  Рисунок 7 – Network 8  Рисунок 8 – Network 9 В холодильнике происходит конденсация продуктов реакции. После конденсаций, открывается клапан сепаратора 1.  Рисунок 9 – Network 10, 11 В сепараторе 1 разделяются жидкие и газовые потоки (Рисунок 12, 13). Вода, как менее летучий компонент, конденсируется с большей полнотой. Поэтому для дополнительного выделения спирта производится его отмывка водой в абсорбере (Рисунок 14, 15). Непрореагировавший газ содержащий 90 -92% этилена, рециркулируют компрессором 2, а часть его сбрасывают, чтобы избежать накопления примесей в системе.  Рисунок 10 – Network 12, 13  Рисунок 11 – Network 14, 15  Рисунок 12 - Network 16, 17 Водный конденсат после сепаратора 1 и жидкость из абсорбера дросселируют (рисунок 16, 17), в результате чего выделяются растворенные газы, отделяемые в сепараторе 2 низкого давления и направляемые в топливную линию (17, 18).  Рисунок 13 – Network 17, 18 Жидкая фаза из сепаратора 2 представляет собой 15% - ный водный раствор этанола, содержащий примеси диэтилового эфира, ацетальдегида и низкомолекулярных полимеров этилена. Этот раствор подвергают ректификации в ректификационных колоннах 11 и 12. В первой отгоняют наиболее летучий диэтиловый эфир и ацетальдегид (Рисунок 19, 20). Во второй - этиловый спирт в виде азеотропной смеси, содержащей 95% этанола и 5% воды. Обогрев колонны осуществляется острым паром (Рисунок 21, 22).  Рисунок 14 - Network 19, 20  Рисунок 15 - Network 21, 22 В кубе колонны остается вода, которую очищают от соли в ионообменной установке и возвращают на гидратацию, организуя замкнутый цикл по технологической воде. Это позволяет значительно снизить расход свежей воды, исключить сброс отработанной воды в стоки и сократить потери этанола (Рисунок 23, 24).  Рисунок 16 – Network 23, 24 Также была добавлена аварийная отключение, которая позволяет отключить всю работающую аппаратуру одной кнопкой (Рисунок 16, 17, 18).  Рисунок 17 - Network 25  Рисунок 18 - Network 25  Рисунок 19 - Network 25 Визуализация работы схемыДля управления всем технологическим процессом используем HMIпанель. Будет использоваться ТР1500, т.к. у него большое разрешение экрана и его удобно использовать в данной работе. Создаем первый Screen 1 визуализация технологического процесса. Разместим обозначения аппаратуры, а также рядом сделаем указатели их работы. То есть для визуализации их работы. Ко всем клапанам поставим кнопки для управления ими. Также добавим кнопки запуска системы и аварийного отключения. Для удобства управления создадим еще один Screen, для перехода в него добавим кнопку перехода.  Рисунок 20 – Панель Оператора  Рисунок 21- Визуализация технологического процесса |