Урбан пояснительная записка. Технологический процесс механической обработки валашестерни

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

|

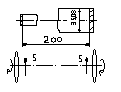

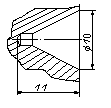

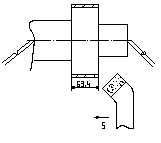

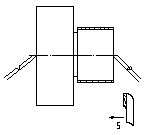

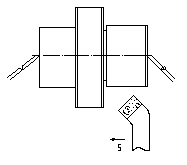

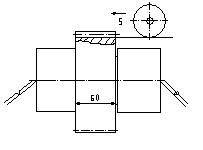

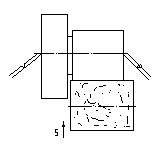

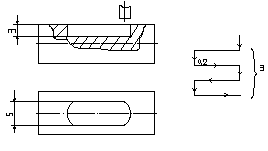

Операция 005 (станок МР-71М) 005.1 Фрезеровать заготовку в размер 190 мм с двух сторон одновременно. Фреза 2214-0153 ГОСТ 9473-80 [2] оснащена пластинками твёрдого сплава Т15К6, Д=100 мм, z= 10. Глубина резания t=2 мм (см.табл. 6.2). Фрезерование производится за один проход, S=0,7 мм/об [3, стр. 960] для σв =710-790 МПа при φ1=50, νр=120 м/мин n  p=1000VP/(3.14*D)=1000*120/(3.14*100)=382.2 мин-1, округляем до стандартного в меньшую сторону np=400мин-1 p=1000VP/(3.14*D)=1000*120/(3.14*100)=382.2 мин-1, округляем до стандартного в меньшую сторону np=400мин-1Vп=3,14*100*400/1000=125.6 м/мин Рассчитаем основное технологическое время Т0, мин: где Т0 – основное технологическое время, мин l – расчётная длина обрабатываемой поверхности, мм где l0 – длина обрабатываемой детали по чертежу, мм lвр – длина пути врезания lп – длина пути перебега а- прибавка 1-2 мм. t- глубина резания і – число проходов lвр =2,0+2=4 мм; l0=40.00мм; і = 1; lп =2 мм l= 40.00+4+2=46.00мм Т01=46.00*1/(400*0,7)=0.164 мин 0  05.2 Сверлить центровые отверстия с двух сторон одновременно. 05.2 Сверлить центровые отверстия с двух сторон одновременно.Принимаем центровочное сверло d=5мм, D=15 мм, Р18 [3, стр. 610] t=d/2=2.5мм; i=1 Для Ш группы подач S=0.07 мм/об [3, стр. 906] Для группы обрабатываемости 7 [3, стр. 1098] VP= 30м/мин [3, стр. 907] np=1000*30/(3,14*10)=955.4 мин-1 nп=1000 мин-1 Vп=3,14*10*1000/1000=31,4 м/мин lвр =2,5мм; l0=11мм; і = 1; lп =0 мм  l= 11+2,5=13,5 мм l= 11+2,5=13,5 ммТ02=13,5*1/(1000*0,07)=0, 19 мин Т005= Т01+Т02=0,164+0,19=0,354 мин Операция 010 (станок 16К20- на все токарные операции). 010.1 Токарно-черновая обработка поверхности опорной шейки. Р  езец 2103-0057 Т15К6 ГОСТ 18879-73- токарный проходной правый упорный. езец 2103-0057 Т15К6 ГОСТ 18879-73- токарный проходной правый упорный.t= 2,19мм При черновой обработке величину подачи S=0,25 мм/об. VP= 120 м/мин [3, стр. 854] np=1000*120/(3,14*35)=1091.9 мин-1 По паспортным данным станка 16К20 [1] наибольшая частота вращения шпинделя 1000 мин-1 , поэтому nп=1000 мин-1 Vп=3,14*35*1000/1000=109.9м/мин lвр =2мм; l0=12мм; і = 1; lп =0 мм l= 12+2=14 мм Т01=14*1/(1000*0,25)=0,056мин 010.2 Токарно-черновая подрезка торца шестерни. Р  езец 2112-0057 Т15К6 ГОСТ 18880-73- токарный подрезной правый отогнутый. езец 2112-0057 Т15К6 ГОСТ 18880-73- токарный подрезной правый отогнутый.t= 1,6мм ( см. табл. 6.2) При черновой обработке величину подачи S=0,25 мм/об. VP= 120 м/мин [3, стр. 854] np=1000*120/(3,14*62)=616.4 мин-1 nп=600 мин-1 Vп=3,14*62*600/1000=116.8 м/мин lвр =2мм; l0=13.5мм; і = 1; lп =0 мм  l= 13.5+2=15.5 мм l= 13.5+2=15.5 ммТ02=15.5*1/(600*0,25)=0,103 мин 010.3 Токарная - точить канавку Резец токарный отрезной а=3мм 2130-6003 Т15К6 ГОСТ 18884-73. t  = 0,15мм = 0,15ммS=0,15 мм/об. VP= 90 м/мин [3, стр. 867] np=1000*90/(3,14*35)=837.12 мин-1 nп=950 мин-1 Vп=3,14*35*950/1000=104.4 м/мин lвр =1мм; l0=2,5мм; і = 1; lп =0 мм l= 2,5+1=3.5мм Т03=3,5*1/(950*0,15)=0,024мин 010.4 Токарно-черновая обработка поверхности шестерни. Резец токарный проходной правый отогнутый 2102-0055 Т15К6 ГОСТ 18877-73. φ=φ1=450 t= 1,4 мм (Поверхность подвергнута черновой и чистовой обработке, следовательно 80% общего припуска – на черновую, а 20% - на чистовую обработку, т.е. t= 0,8*1,7=1,4 мм S  =0,25 мм/об. =0,25 мм/об. VP= 120 м/мин np=1000*120/(3,14*62)=616.4 мин-1 nп=600 мин-1 Vп=3,14*63*600/1000=116.8 м/мин lвр =3.4 мм; l0=60мм; і = 1; lп =1 мм l= 3,4+60+1=64.4мм Т04=64.4*1/(600*0,25)=0,43мин 010.5 Токарно-черновая обработка промежуточного диаметра. Аналогично п. 010.3 010.6 Токарно-черновая подрезки торца шестерни. Аналогично п. 010.2 010.7 Токарно-черновая подрезка торца поверхности для колеса. Аналогично п. 010.2 Операция 015 015.1 Токарно-черновая обработка выходного конца вала. Аналогично п. 010.1 015.2 Токарно-черновая подрезка торца опорной шейки. Аналогично п. 010.2 015.3 Токарно-черновая обработка поверхности опорной шейки. Аналогично п. 010.1 015.4 Токарно-черновая подрезка торца поверхности для колеса. Аналогично п. 010.2 015.5 Токарная – точить канавку. Аналогично п. 010.3 015.6 Токарно-черновая обработка поверхности для колеса. Аналогично п. 010.4 Операция 020 0  20.1 Токарно-чистовое точение опорной шейки. 20.1 Токарно-чистовое точение опорной шейки.Резец 2103-0057 Т15К6 ГОСТ 18879-73- токарный проходной правый упорный. t= 0,18мм (см. табл. 6.1) S=0,14 мм/об. VP= 120 м/мин np=1000*120/(3,14*35.34)=1091.9 мин-1 По паспортным данным станка 16К20 [1] наибольшая частота вращения шпинделя 1000 мин-1 , поэтому nп=1000 мин-1 Vп=3,14*35*1000/1000=109.9 м/мин lвр =1мм; l0=12мм; і = 1; lп =1 мм  l= 12+2=14 мм l= 12+2=14 ммТ01=14*1/(1000*0,14)=0,1мин 020.2- Токарно-чистовое точение шестерни Аналогично п. 020.1 020.3- Токарная - точить 2 фаски Р  езец токарный проходной правый отогнутый 2102-0055 Т15К6 ГОСТ 18877-73. езец токарный проходной правый отогнутый 2102-0055 Т15К6 ГОСТ 18877-73.φ=φ1=450; t= 0,07 мм; S=0,07 мм/об. VP= 120 м/мин np=1000 мин-1 lвр =2мм; l0=1мм; і = 1; lп =0 мм  l= 1+2=3мм l= 1+2=3ммТ03=3*1/(1000*0,07)=0,04мин На 3 фаски Т01=0,12мин Операция 025 Чистовое точение с образованием фасок. Аналогично операции 020 Операция 030 Зубофрезерная – фрезеровать зубья. (Станок 5М-310) П  ринимаем червячную чистовую однозаходную фрезу m=1 Т15К6 (12х22х55) ринимаем червячную чистовую однозаходную фрезу m=1 Т15К6 (12х22х55)t= 2,25*1.5=3.375 мм S=0,8 мм/об. VP= 60 м/мин [3, стр. 1052] np=1000*60/(3,14*62)=308 мин-1 nп=300 мин-1 Vп=3,14*62*300/1000=58.4 м/мин T0=(L*i*z)/(n*S*q) (6.4) L=B+lвр+lп (6.5) В=60мм; lвр =15,7мм; і = 1; lп =2,5 мм L=60+15,7+2,5=78,2 мм z = 40–число нарезаемых зубьев, q= 1 число заходов червячной фрезы. Т030=78,2*1*40/(300*0,8)=13.033мин Операция 035 Шлифование опорных шеек (Станок 3М 151). Ш  лифовальный круг ПП 200х32х32 63С 25 СМ4 К ГОСТ2424-83 [2, стр. 378]. лифовальный круг ПП 200х32х32 63С 25 СМ4 К ГОСТ2424-83 [2, стр. 378].Шлифование производится методом врезания (радиальной подачи). VP= Vп=30 м/с; Vд=14 м/мин [2, стр. 629]. nд=1000*14/(3,14*35.12)=126.9мин-1 nд=125мин-1 Sм =0,3 мм/мин [2, стр. 629]. S0= Sм/ nд=0,3/125=0,002 мм/об; t=0,002 мм, Т0=(L/ (nд. S0))*K (6.6) L=zшл=0,11мм (см.табл. 6.1) К– коэффициент, учитывающий выхаживание и доводку, К=1,5 Т0=0,11*1,5/(125*0,002)=0,66 мин. Для двух опорных шеек Т0=1,32 мин. Операция 040 Шлифование поверхностей под колёса. Аналогично операции 035 Операция 045 Фрезерование 2-ух шпоночных паза. Ф  реза шпоночная (концевая) реза шпоночная (концевая)d=5мм; z=4; Р18 t=0,2мм S=472 мм/об. VP= 25 м/мин [3, стр. 1028] np=1000*25/(3,14*5)=1592.3мин-1 nп=1250мин-1 Vп=3,14*5*1250/1000=19,6м/мин i=h/t (6.7) h–глубина паза i= 5.5/0,2=27.5 Т0=(l/ s)*i (6.8) l1=20-5=15мм l2=25-5=20мм Т01=(15/472)*20=0,0.63мин  Т02=(20/472)*27.5=1.65мин Т02=(20/472)*27.5=1.65минТ045=0.063+1.65=1.71 мин Размеры шпоночных канавок приняты по ГОСТ 23360-78 Операция 050 Повторное шлифование опорных шеек. Аналогично операции 035 Операция 055 Повторное шлифование поверхностей под колёса. Аналогично операции 035 Операция 060 Хонингование зубьев Т0= 5мин Все расчёты сводим в табл. 6.1 Таблица 6.1

7. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ 7. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕТермин ’’технически обоснованная норма времени’’ понимает под собой время, необходимое для выполнения заданного объема работы (операции) при определенных организационно-технических условиях и наиболее эффективном использовании всех средствах производства и производственного опыта предприятия. Определяем расчетным методом технические нормы времени для операции 010-токарной, а для остальных операций- по нормативным данным. Норма штучно-калькуляционного времени в массовом производстве: Т0 - основное время; ТВ – вспомогательное время ; ТОБ - время на обслуживание рабочего места; ТОП- время на отдых и личные надобности. Вспомогательное время определяется по формуле: где: Тус- время на установку и снятие детали, 0,24 мин Тзо- время на закрепление и открепление детали, 0,11мин Туп- время на приемы управления станком, 0,08 мин Тиз- время на измерение детали, 0,05 мин Тв=0.24+0.11+0.08+0.05=0,48 мин Время на приемы управления:

Время, затраченное на измерение детали равно 0,25 мин. При 20% контролируемых деталей: Оперативное время определяется по формуле: Топ=То+Тв=0,896+0,48=1,376 мин. Время на обслуживание рабочего места и отдых составляет 6% от оперативного времени: Тоб.от.=Топ*0,6=1,376*0,6=0,826 мин. Определяем штучно-калькуляционное время: Тшт-к=0,896+0,48+0,826=2.202мин. Техническое нормирование на остальные операции произведём по аналогичной методике, и результаты расчетов сводим в табл. 7.1: Таблица 7.1  Сводная таблица технических норм времени по операциям. Сводная таблица технических норм времени по операциям.

8. РАСЧЁТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ 8. РАСЧЁТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙНаиболее выгодным признаётся тот вариант обработки у которого величина затрат на единицу продукции будет минимальна. Для определения этого варианта найдём приведенные часовые затраты на рабочих местах по формуле: где: СП.З. – приведенные часовые затраты на единицу продукции. СЗ –основная и дополнительная заработная плата с учётом начислением на социальное страхование. СЧ.З. – практические часовые затраты по эксплуатации рабочего места. ЕН – нормативный коэффициент экономической эффективности капитальных вложений. Кс – удельные капитальные вложения в станок. КН – удельные капитальные вложения в здание. М – количество станков обслуживаемых одним рабочим; М=1 где: СТ.Ф. – часовая тарифная ставка, станочника соответствующего разряда. Принимаем станочника 4 разряда. СТ.Ф. =4300 у.е./ч. К – коэффициент, учитывающий зарплату наладчика, К=1 где: КМ – коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка, больше затрат на базовом рабочем месте. Удельные капитальные вложения в станок и в здание для серийного производства определяются по формулам: где: Ц – первоначальная балансовая стоимость станка. Фд – действительный фонд времени работы станка. ηз – коэффициент загрузки станка Фд=4015 часов; ηз = 0,8 F – производственная площадь занимаемая станком с учётом проходов. 25000 – средняя стоимость здания приходящаяся на 1 м2 производственной площади Ц=Р*1,1 (8.6) где: Р- оптовая цена станка по прейскуранту 1,1 – коэффициент, учитывающий расходы на транспортировку F=f*Kf (8.7) f– площадь станка в плане. Kf – коэффициент, учитывающий дополнительную площадь на проходы, проезды и т.д. Технологическая себестоимость операции механической обработки определяется по формуле: Таблица 8.1 Характеристика станков

Определяем приведенные часовые затраты и полученные данные сводим в табл. 8.2: Определяем приведенные часовые затраты и полученные данные сводим в табл. 8.2:Таблица 8.2 Приведенные часовые затраты

Рассчитаем Т0, Тшт-к, С0 для двух вариантов получения заготовки: штамповки и проката. Целесообразность метода получения заготовок определяется, помимо отмеченного, с учётом стоимости их черновой обработки С (см. формулу 9.8). где Т0 – основное технологическое время, мин l – расчётная длина обрабатываемой поверхности, мм где l0 – длина обрабатываемой детали по чертежу, мм lвр – длина пути врезания (1–3 мм) lр – длина пути перебега (0–2 мм) і – число проходов (всегда целое число) где D – диаметр на обработку, мм d – диаметр после обработки, мм t – глубина резания, мм (при черновой обработке t до 3 мм) n – частота вращения детали (инструмента), мин-1 (для точения и фрезерования принимать n=400 мин-1, для сверления и зенкерования n=200 мин-1) S – подача, мм/об (для токарных и фрезерных работ S=0,25 мм/об, для сверления и зенкерования S=0,8 мм/об). При подрезке торцов на токарных станках S=0,5 мм/об. Вариант 1. Прокат 005: Т01= (65+2+3)/(400*0,25)=0,7 мин 010: Т02=[(12+1)*7.5+(3+1)*8.7+(60+1)*1+(35+1)*7.5] /(400*0,25)=4.63 мин 015: Т03=[(35+1)*10+(12+1)*7.5+(3+1)*8.7+(30+1)*3.75]/(400*0,25)=6.08 мин Вариант 2. Штамповка  005: Т01= (65+2+3)*1/(400*0,25)=0.7 мин 005: Т01= (65+2+3)*1/(400*0,25)=0.7 мин010:Т02=[((14+1)+(3+1)+(60+1)+( 35+1))*1+ (2,5+18,5+16+5)*1]/ (400*0,25)=1,58 мин 015: Т03=[((35+1)+(12+1)+(3+1)+(30+1))*1]+[(5+2,5+7,5)*1]/ (400*0,25)=0,99 мин Определяем Тшт-к, С0 и полученные данные сводим в табл. 8.3 Таблица 8.3 Стоимость черновой обработки Определяем технологическую себестоимость С0 и сводим результаты в табл. 8.4 Таблица 8.4 Технологическая себестоимость

Следовательно экономически целесообразно применять в качестве заготовки вариант 2 (штамповка). При этом экономический эффект на заданную годовую программу составит: Э=(С01- С01)*N (8.12) Э=(18190.334-6649.965)*100000=11.54*108 у.е.. Определяем максимальное количество рабочих: (количество полных ставок заработных плат) Число наладчиков на участке: Принимаем Н=6 чел. Годовой фонд зарплаты станочников и наладчиков определяется как сумма годовых фондов зарплаты по отдельным операциям: Для удобства расчета годового фонда зарплаты составим табл. 8.5 Таблица 8.5 Определение фонда заработной платы.

Среднемесячная зарплата рабочих: Годовой выпуск продукции по технологической себестоимости: В=Ст*Nг=6790,69*100000=679,06 млн. у.е. (8.18) Трудоемкость годовой программы: Годовой выпуск продукции на одного рабочего: Г=В/R=679.06/29=23.41млн. руб. (8.20) Основные технико-экономические показатели разработанного технологического процесса сведем в итоговую таблицу.   Основные технико-экономические показатели разработанного технологического процесса Таблица 8.6

ЗАКЛЮЧЕНИЕ В ходе выполнения курсового проекта было описано назначение и условия работы детали вал-шестерня, осуществлен анализ технологичности конструкции детали, выбор типа и организационной формы производства, выбор метода получения заготовки с экономическим обоснованием. Также произвели анализ существующего варианта (базового) технологического процесса; назначили припуски на механическую обработку, режимы резания и нормы времени. Определили необходимое количество оборудования; описали конструкцию и принцип работы приспособления. В итоге произвели расчет основных технико-экономических показателей. Все мероприятия по усовершенствованию базового варианта обосновали расчетом экономической эффективности, где главным критерием является минимум приведенных затрат на единицу продукции. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||