КУРСОВОЙ 4 КУРС АХМАДУЛЛИН. Технологический процесс окраски машин. Способы ремонта и восстановления деталей

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

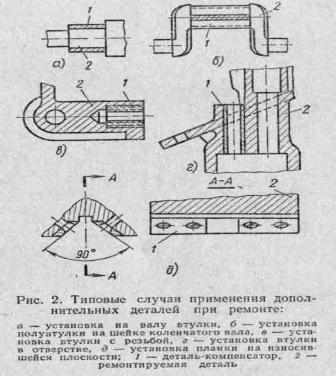

2.5 Удаление вмятин. Заполнение используется для выравнивания отдельных дефектов окрашенной поверхности кузова автомобиля, которые невозможно устранить выпрямлением металла. При использовании наполнителей необходимо соблюдать два правила. Во-первых, все шпатлевки можно наносить только на грунтованную или окрашенную поверхность. Во-вторых, толщина слоя должна быть минимальной. При выравнивании следует сначала нанести заполнитель поверхности в самых глубоких точках. После высыхания участки шпатлевки должны быть зашкурины и, при необходимости, нанесен второй слой поверхностного шпатлевки. Выравнивание передних поверхностей корпуса с пластиковым ТПФ-37 используется при больших рабочих объемах и осуществляется путем нанесения его на металлическую основу. Перед применением пластиковая поверхность металла нагревается пламенем горелки до достижения золотисто-желтого цвета, соответствующего температуре 200 … 220 °C. После нагрева металл покрывается пластмассовым слоем (толщина не более 0,5 мм). Пластиковый слой герметизируется металлическим валиком или скребком. 2.6 Сушка лакокрасочных покрытий. Различают три этапа в сушке краски и лака: Сушка «до совершенства», когда на поверхности образуется поверхностная пленка; Практическая сушка, когда пленка больше не липкая; Полная сушка. Режим сушки (температура, продолжительность) оказывает большое влияние на качество покрытий. С увеличением температуры процессы полимеризации и окисления протекают гораздо быстрее, что увеличивает адгезию, твердость и прочность и снижает водопоглощение. Материалы, наносимые на поверхность, отверждаются при комнатной температуре 18°C. 23 °C (естественная сушка) или при повышенной температуре 60 … 175 °C (искусственная сушка). Первые (продолжительностью от 2 до 48 часов) должны проводиться в хорошо отапливаемых и вентилируемых помещениях без пыли, сажи и влаги. Применяется для окрашивания кузовов автомобилей быстросохнущими нитроцеллюлозными и перхлорвиниловыми красками. Искусственная сушка — самая распространенная. Время высыхания зависит от толщины листа, цвета покрытия и расстояния до источника излучения. При горячей сушке продолжительность процесса значительно сокращается. Сушка краски с помощью катализаторов вулканизации используется при отсутствии сушильных камер. Для меламиноалкидных эмалей такими катализаторами являются, например: малеиновый ангидрид, петровский контакт, паратолуолсульфоновая кислота, дибутилфосфор, сульфо-кремниевая кислота и др. Все покрытия для холодной сушки должны храниться на солнце не менее 7 дней после сушки, если это возможно. Это улучшит их качество. 2.7 Контроль качества краски для тела. Контроль качества краски осуществляется путем внешнего осмотра, во время которого измеряется толщина слоя наносимой пленки и адгезия подготовленной поверхности. Кроме того, качество процесса высыхания краски определяется степенью высыхания лакокрасочных материалов. Внешний осмотр показывает наличие блеска, сорняков, риска, утечек и т.д., а также качество процесса сушки. Степень высыхания проверяется по отпечаткам пальцев. 3.ОХРАНА ТРУДА Следующие требования предъявляются к помещениям, в которых проводятся антикоррозийные работы: В комнате должна быть хорошая вентиляция. Освещение на объекте должно соответствовать правилам для помещений, в которых проводятся покрасочные работы. Лампы для освещения и арматуры должны быть взрывозащищенными. Электрическая лебедка, используемая для работы, должна быть заземлена. Цемент безопасности разрешается наносить только при выключенном двигателе и выключенной аккумуляторной батарее, так как составы, используемые для антикоррозионной защиты транспортных средств, являются легковоспламеняющимися, а содержащиеся в них растворители взрывоопасны. Рецепты, содержащие все реагенты, должны быть четко обозначены названием материала, чтобы предотвратить его неправильное использование. Химическая посуда не должна использоваться в пищевых целях. Водные поезда в случае пролива следует промыть водой, а нефтепродукты — засыпать песком и убрать лопатой. Полотенца для еды не должны храниться и храниться, так как это может привести к самопроизвольному сгоранию. При работе с химическими материалами необходимо соблюдать осторожность во избежание контакта с кожей, глазами (и внутри). Следует использовать резиновые перчатки, фартук, защитные очки. В случае случайного контакта с кожей немедленно промойте пораженный участок большим количеством воды и при необходимости обратитесь за медицинской помощью. В рабочей зоне запрещены открытое пламя, курение и искры. Не разрешается использовать синтетические материалы в качестве чистящей салфетки во избежание электростатического разряда. На рабочем месте не должно быть лишних горючих материалов. Материалы должны храниться в закрытых металлических или толстостенных стеклянных контейнерах в герметичной металлической коробке. На рабочем месте должно быть достаточное противопожарное снаряжение. При загаре красок, шпаклевок и нефтепродуктов следует использовать пенные или углекислые огнетушители, кошмары, песок. Вода не должна использоваться для этих целей. Необходимо использовать дополнительные средства индивидуальной защиты — дыхательные маски и очки. Еда на рабочем месте неприемлема. Сбрасывать легковоспламеняющиеся материалы в канализацию строго запрещено, так как это может привести к пожарам, взрывам в канализации и возможному отравлению обслуживающего персонала. При работе с химическим материалом необходимо тщательно изучить и строго соблюдать инструкции по применению: Работа, которая может вызвать искру, не обязательно должна выполняться одновременно с процедурой защиты кузова. Надевать респиратор, защитные очки и перчатки при работе с острыми запахами, агрессивными и реактивными веществами. -В цехе должна быть вода и средства для промывки химических веществ, случайно попавших на кожу и слизистые оболочки. Без соблюдения правил техники безопасности и противопожарной безопасности невозможно успешно проводить антикоррозионные мероприятия и обеспечивать долговечность автомобиля. 4.ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС Для получения высококачественного защитного и декоративного покрытия отремонтированного кузова автомобиля необходимо выбрать схему технологического процесса окраски. Название и состав наружной эмали в процессе ремонтной окраски определяется системой ее окраски на предприятии-изготовителе и должен, как правило, быть однородным по химическому составу. Грунтовки и шпатлевки подбираются в зависимости от выбранного состава покрытия краски. 4.1 Полная окраска кузова Окраска всего кузова включает в себя удаление старой краски до металла в диапазоне более 50% окрашенной поверхности, независимо от количества ранее нанесенных слоев и способа удаления, нанесение грунтовок и шпатлевок, выбор колеса, покраску и сушку. Кузов автомобиля прибывает на покраску в разобранном виде. Картина выполнена в следующем порядке: асположите корпус на станции подготовки краски; Обмывают кузов водой с помощью ветоши или трикотажного полотна; Удалите старые ракушки с дефектных участков шпателем; Провести мокрое шлифование (например, на станке типа ОМП-3 ), шлифование вручную в труднодоступных местах; Промывают кузов водой, обдувают сжатым воздухом, сушат в естественных условиях; Обезжиривание (с тканью, смоченной в уайт-спирите). Нанести уплотнительную смазку (тип Д-4А ) щеткой типа КФК-6 на сварные швы и швы на стыках заменяемых частей с корпусом; Изолировать поверхности, не подлежащие окрашиванию бумагой; Установить корпус в покрасочную камеру; Обезжирьте все окрашиваемые поверхности; Зачистить очищенные поверхности краскораспылителем (тип КРУ-1 или СО-71 ) по металлу ГФ-073, ВЛ-02, ВЛ-08 ). Выдержать нанесенное покрытие в камере в течение 5…7 минут; Нанести 2 слоя эпоксидной грунтовки EF-083 с пневматическим распылителем; Установить корпус в сушильную камеру; Высушите покрытие в течение 1 часа при температуре 90 С. Охлаждают в естественных условиях ; Снять защиту с изолированных поверхностей корпуса; Установить корпус на месте подготовки поверхности; Мокрой шлифовкой отшлифованную поверхность вручную с помощью шлифовальной шкурки или машины; Промыть водой, продуть сжатым воздухом и высушить в естественных условиях; Дефектные участки, обнаруженные после пола, замазать шпаклевкой, затем дать высохнуть в течение 0,5 часов; Выполните мокрое шлифование; Промыть тело и продуть сжатым воздухом; Изолировать поверхности, которые не могут быть окрашены; Обезжиренные поверхности, подлежащие покраске; Основных зонах, которые были очищены от металла после цементирования; На 5 … 7 минут в камере; 2 слоя краски с промежуточным вымачиванием 7 … 10 минут на внутренних поверхностях кузова (дверные проемы, торцы и внутренние поверхности дверей и т.д.). 3 слоя эмали с промежуточной экспозицией для 7 … 10 минут на внешних поверхностях тела; Поместите корпус в сушильную камеру и просушите его в течение 1 часа при температуре 90 °C; Окрашивают кистью (типа КФ-25) в черный цвет смесью эмали и грунта в соотношении 40:60 детали: щитки, стойки радиатора, рамки дверей и пр.; Пороговые значения краски (при необходимости); Сушат в естественных условиях 4.2 Частичная окраска Тела с незначительными повреждениями следует перекрашивать не реже одного раза в год. Ремонт таких повреждений начинается с шлифовки поврежденного участка мелкозернистой кожей. Если покрытие перед металлом повреждено, грунтовку также следует удалить. Затем участок промывают водой, дуют воздухом, обезжиривают и высушивают. После этого они делают трафарет. Если покрытие на металле повреждено, нанести грунтовку, а затем высушить в течение одного дня (при температуре 18 … 22 °C). Если выравнивание неизбежно, нанесите выравнивающий слой минимальной толщины. Затем шпаклевочный слой шлифуется, промывается водой, высушивается, обезжиривается и наносится первый открытый слой эмали. Для исправления дефектов обычно используется нитроемаль. Незначительные дефекты краски на краях кузовного листа удаляются путем нанесения 2 … 3 слоя кисти из нитро-эмали с промежуточной сушкой 30 … 40 минут. Мелкие царапины удаляются путем нанесения тонкого слоя эмали с краскораспылителя без предварительного шлифования. 4.3 Покраска съемных частей кузова Диски окрашивают, сначала промывая колесо от грязи и удаляя с поверхности диска смолу или масло. Гофрированные участки очищаются до металла с помощью шлифовальной кожи, затем шлифовальный круг продувается сжатым воздухом и высушивается в естественных условиях. Колесо обезжиренное. Затем нанести эмаль соответствующей краски (НЦ-11) пневматическим распылением и высушить поверхность диска в естественных условиях в течение 10 минут. Изготавливаются лакированные номерные знаки, которые предварительно очищаются с обеих сторон шлифовальной оболочки 63C8H, затем остатки пыли удаляются и обезжириваются сжатым воздухом. Нанести белую эмаль и высушить в естественных условиях. Кисти (KFK-6) наносят черную эмаль на цифры и буквы номерного знака. Окрашенная поверхность высушивается в 18…22°C. 5.ОБОРУДОВАНИЕ И ИНСТРУМЕНТЫ 5.1 Пневматические распылители Для улучшения условий работы при покраске кузова методом пневматического распыления выделяющейся при работе пыли краски и паров растворителей используются различные покрасочные камеры с боковым и нижним всасыванием воздуха, установки для бесшланговой покраски оснащены мощной вентиляцией. Распылители краски имеют тот же принцип работы. Основными деталями являются корпус с ручкой, распылительная головка с форсункой, стопорная игла, стартовый крюк, стопорный винт, уплотнение и т.д. При нажатии на стартовый крючок воздух сначала поступает в распылительную головку, затем с помощью стопорной иглы и краски удаляется, попадает в поток сжатого воздуха, раздавливается и образует пламя. Распылители распределительного устройства отличаются конструкцией распылительных головок и количеством боковых воздухозаборников, что позволяет менять форму факела с круглой на прямоугольную. Опрыскиватель CO-19A используется для окраски небольших площадей. Он имеет съемный бак и две сменные головки, которые позволяют регулировать круглую или плоскую форму резака. 5.2 Оборудование для безвоздушного распыления. Опрыскиватели безвоздушного распыления доступны с подогревом или без него. Для окраски автомобилей используются различные типы агрегатов: «Виза-1»; «Радуга-0,63»; «Факел-3» без подогрева, а также установки с подогревом «Луч-2» и др. 5.3 Типы кистей для покраски. Маховые кисти (для больших поверхностей); ручки (круглые и плоские); трафаретные кисти; сиреневые кисти (для окраски труднодоступных мест); колонные или окрасочные кисти; хлопьевидные кисти (ободки); флейты (для выравнивания неровностей). Шпатели — это тонкие эластичные пластины из стали, пластика и различных пород дерева. Поверхность лопаточки должна быть чистой, ровной и гладкой. Стальные шпатели выполнены в виде лезвий с деревянными ручками. Деревянные шпатели изготавливаются с заточенным и скошенным лезвием 40 … 200 мм ширина. Установка для нанесения пластика УПН-6-63 позволяет распылять термостойкий порошок ТПФ-37 методом газового пламени. Инструменты для шлифования и полировки могут приводиться в действие электрически и пневматически. Для ручного шлифования используются блоки из бензостойкой вулканизированной резины в виде бумажных гильз. На практике они используют основу из мягкого дерева, на рабочую поверхность которой натягивается кожа. Тампоны для ручной полировки могут быть изготовлены из бязяка, ситца, атласа и т.д. Вместо этого можно использовать кусок ткани, войлок или войлок. 6.СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание, склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Как правило, после восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки. Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением. При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера. При ремонте изношенных деталей нередко возникают трудности при выборе способа базирования детали для обработки в связи с изменением основной установочной базы изношенной детали. В таких случаях ориентируются не на основные установочные, а на вспомогательные базы, и от них ведут обработку рабочих поверхностей. Наряду с восстановлением деталей механической обработкой при ремонте негодную часть детали иногда заменяют новой. сварка хромирование сопряжение  Применение компенсаторов износа. Чтобы восстановить первоначальные посадки сопряженных деталей, при их значительном износе применяют детали-компенсаторы. Одну из сопрягаемых деталей обрабатывают до ближайшего ремонтного размера и во вторую вставляют промежуточную деталь-компенсатор. Детали-компенсаторы могут быть сменными и подвижными. Сменные компенсаторы устанавливают в сопряжении, в котором износ появился к моменту ремонта. Подвижные компенсаторы устанавливают тогда, когда можно, не производя ремонта, соответствующим перемещением компенсатора относительно основных деталей устранить зазор, образующийся вследствие износа деталей. Сменными компенсаторами для цилиндрических деталей служат втулки и кольца, а для плоских— планки. Для наиболее распространенных узлов станков сменные детали-компенсаторы целесообразно заготавливать заранее в соответствии со шкалой ремонтных размеров. Типовые случаи применения деталей-компенсаторов, используемых для устранения износа сопряжений, показаны на рис.2. При износе наружной цилиндрической поверхности вала на него напрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают полувтулку (рис. 2, б). Если в отверстии «разработалась» резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, д), которую привинчивают к ремонтируемой детали. Как видно из примеров, сменные детали в большинстве случаев скрепляют с одной из деталей сопряжения при помощи прессовой посадки, винтов, сваркой или универсальным клеем. Ремонт повреждений и заделка трещин. Дефекты, возникающие в деталях в результате действия внутренних напряжений, больших усилий или из-за механических повреждений (трещины, пробоины, значительные задиры, царапины и выкрашивания), устраняют слесарно-механической обработкой. Трещины и пробоины запаивают, заваривают, заливают, металлизируют, ставят штифты и заплаты. Заплаты применяют для заделки пробоин и больших трещин, соединяя заплату с основной деталью винтами или заклепками. Для чугунных и дюралюминиевых деталей используют винты, а для стальных — еще и заклепки. |