Диплом (2). Технологический процесс замены термостата автомобиля

Скачать 117.96 Kb. Скачать 117.96 Kb.

|

|

Санкт-Петербургское государственное бюджетное профессиональное образовательное учреждение «Кронштадтский лицей»

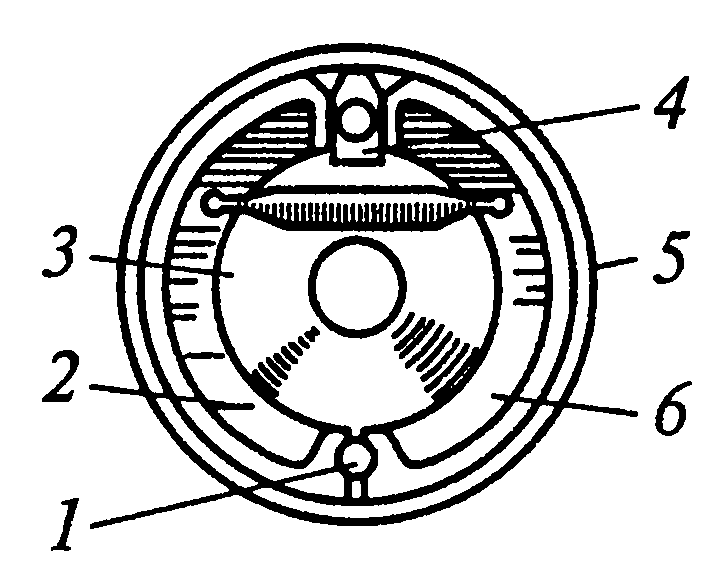

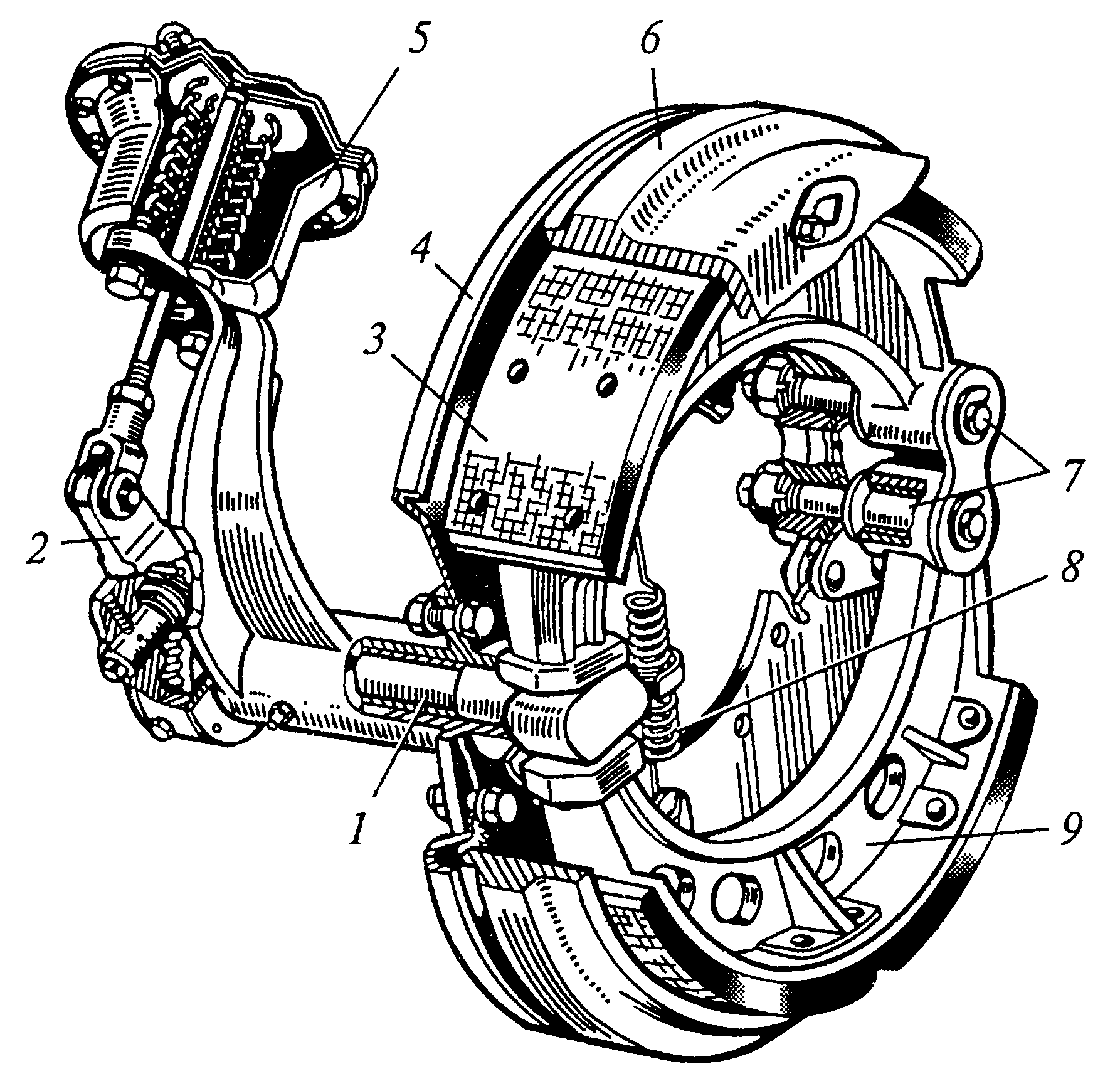

Письменная экзаменационная работа Тема: Технологический процесс замены термостата автомобиля ВАЗ 2115 профессия 23.01.03 «Автомеханик» квалификация: ОКПР 18511 Слесарь по ремонту автомобиля, 4 разряд ОКПР 11442 Водитель автомобилей категорий «В» и «С» ОКПР 15594 Оператор заправочных станций, 3 разряд Работу выполнил обучающийся группы № 302 Блинов В.А Руководитель работы преподаватель: Васильева А.А. СОДЕРЖАНИЕ 1. Введение 2. Технологический процесс ремонта барабанного тормозного механизма 3. Оборудование, инструмент и приспособления, используемые при ремонте 4. Передовые методы организации труда при эксплуатации, техническом обслуживании и ремонте автомобилей 5. Техника безопасности при эксплуатации, техническом обслуживании и ремонте автомобилей 6. Пожарная безопасность при эксплуатации, техническом обслуживании и ремонте автомобилей 7. Охрана окружающей среды при эксплуатации, техническом обслуживании и ремонте автомобилей 8. Дефектовочная ведомость 9. Технологический процесс ремонта 10. Охрана труда 11. Заключение 12. Список литературы 13. Приложения ВВЕДЕНИЕ Техническое обслуживание и ремонт подвижного состава следует рассматривать как одно из главных направлений технического процесса при создании и реконструкции ПТБ предприятий автомобильного транспорта. Механизация работ при ТО и ремонте служит материальной основой условий труда, повышения его безопасности, а самое главное, способствует решению задачи повышения производительности труда, что особенно важно в условиях дефицита рабочей силы. Основным средством, уменьшения интенсивного изнашивания деталей и механизмов и предотвращения отказов агрегатов или узлов, а/м, т. е. поддержание его в технически исправном состоянии, является своевременное и высококачественное выполнение ТО. Под ТО понимают совокупность операций (уборочно-моечных, крепёжных, регулировочных, смазочных) цель которых предупредить возникновение неисправностей, повысить надёжность и уменьшить изнашиваемость деталей. ТО-2 в отличии от ТО-1 более углубленное и трудоёмкое. Если при, ТО-1 техническое состояние автомобиля определяют визуально и выполняется небольшой спектр работ, направленных на своевременное выявление неисправностей, то при ТО-2 выполняются работы охватывающие весь автомобиль, при этом не только определяется техническое состояние автомобиля, но и проводятся работы различного рода: замена масла /смазки/ в узлах трения, очистка или замена фильтрующих элементов, регулировочные работы. Связано это с тем, что, ТО-2 выполняется через значительный промежуток времени в отличии от ТО-1, за который автомобиль получает значительные неисправности и повреждения. Поэтому качественное выполнение ТО-2 способно повысить срок службы автомобиля. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА Тормозной - называется система управления автомобиля, обеспечивающая безопасность при движении и остановках. Тормозная система служит для уменьшения скорости движения, остановки и удержания автомобиля на месте. Тормозные механизмы могут осуществлять принудительное замедление автомобиля различными способами — механическим (фрикционным), гидравлическим, электрическим и вне колесного торможения. В барабанном тормозном механизме тормозной барабан (5) соединен с колесом автомобиля и вращается вместе с ним. Тормозные колодки (2) и (6) с фрикционными накладками установлены нижними концами на оси (7) закрепленной на неподвижном тормозном диске (3) Колодки могут поворачиваться на оси (7) Между верхними концами колодок находится разжимной кулак (4) При торможении кулак (4) разводит колодки (2) и (6) прижимая их к вращающемуся с колесом барабану (5) Торможение колеса происходит за счет сил трения, возникающих между фрикционными накладками колодок и тормозным барабаном.  Рис. 1.Барабанный тормозной механизм: а — барабанный; б — дисковый; 1 — ось; 2, 6, 8, 9 — колодки; 3, 7 — диски; 4 — кулак; 5 — тормозной барабан На грузовых автомобилях с пневматическим тормозным приводом применяются колесные тормозные механизмы барабанного типа.Такой тормозной механизм (рис. 2) состоит из двух тормозных колодок (9)с фрикционными накладками(3)установленных на опорном диске (4) и стянутых пружиной (8) Нижние концы колодок закреплены на эксцентриковых пальцах (7) обеспечивающих регулировку зазора между нижними частями колодок и тормозным барабаном (6) Верхние концы колодок упираются в разжимной кулак (1) который при торможении раздвигает колодки и прижимает их к тормозному барабану. Разжимной кулак приводится в действие через регулировочный рычаг (2) установленный на валу кулака и соединенный со штоком тормозной камеры (5) в которую поступает сжатый воздух при торможении. При растормаживании возвращение тормозных колодок в исходное положение обеспечивает стяжная пружина (8) Регулировка зазора между верхними частями колодок и тормозным барабаном производится регулировочным рычагом (2) Регулировочный рычаг имеет специальный червячный механизм и выполняется с ручным или автоматическим регулированием.  Рис. 2. Колесный тормозной механизм грузового автомобиля: 1 — кулак; 2 — рычаг; 3 — накладка; 4 — диск; 5 — тормозная камера; 6 — тормозной барабан; 7 — пальцы; 8 — пружина; 9 — колодка Тормозные барабаны изготавливают из серого чугуна, у автомобилей КамАЗ—из СЧ 24—46, НВ 179...229. Основные дефекты тормозных барабанов — обломы, трещины и задиры, кольцевые канавки или износ рабочей поверхности. Обломы и трещины являются выбраковочными признаками. Задиры, кольцевые канавки или износ рабочей поверхности устраняют расточкой барабана под ремонтный размер. Барабаны имеют 6 ремонтных размеров с ремонтными интервалами, равными 1,0 мм. Размер по рабочему чертежу рабочей поверхности барабана Ø 420,0+0,38 мм. Обрабатываются барабаны под ремонтный размер обязательно в сборе со ступицей колеса. После ремонта тормозные барабаны должны отвечать следующим основным техническим требованиям: радиальное биение рабочей поверхности барабана относительно общей оси конических поверхностей наружных колец роликовых подшипников не более 0,25 мм; не параллельность образующей рабочей поверхности относительно той же оси не более 0,1 мм; шероховатость рабочей поверхности барабана не более Ra =2,50 мкм. Тормозные колодки изготавливают: из ковкого чугуна КЧ 35—10, твердость опорной площадки HRC 45, не менее, щеки HRC 56... 62, остальное НВ 121... 163; у КамАЗ — из стали, сварные с двумя ребрами, приваренными к колодке контактной сваркой. Основные дефекты колодок: обломы и трещины; износ опорных площадок по высоте; ослабление посадки втулки; износ отверстия под втулку, износ отверстия во втулке; местный износ щеки по толщине; ослабление крепления щеки; повреждение резьбы. Обломы и трещины являются выбраковочными признаками. Износ опорной площадки по высоте устраняют обработкой «как чисто». При высоте площадки менее 10,0 мм ее наплавляют или приваривают пластинку ДРД с последующей обработкой до высоты 12,0 мм. Ослабление посадки втулки и износ отверстия во втулке до Ø более 28,10 мм устраняют ее заменой. Износ отверстия под втулку до Ø более 29,70 мм устраняют постановкой ДРД с последующей обработкой под размер рабочего чертежа 0 29,6+0,033 мм. Местный износ щеки по толщине устраняют ее заменой. Повреждение резьбы крепления щеки устраняют нарезанием ремонтной резьбы М10—6Н. К колодке приклепываются или приклеиваются клеем ВС-ЮТ или ВС-350 фрикционные накладки, изготовленные из асбестовой композиции горячего формирования. Коническая часть головки заклепок должна плотно прилегать к накладке, а цилиндрическая часть заклепки должна иметь плотную посадку в отверстии колодки. Головки заклепок должны быть ниже поверхности фрикционной накладки не менее чем на 8,0 мм. Допускается установка под фрикционные накладки прокладок из листовой стали с последующей обработкой рабочей поверхности накладок до размера по-рабочему чертежу или ремонтного размера. Радиусы рабочих поверхностей по рабочему чертежу колодки переднего тормоза 210,0-0,4 мм, заднего тормоза 210,0-0,6 мм. Каждая колодка имеет те же 6 ремонтных размеров, что и барабаны, с межремонтным интервалом 0,5 мм (у двух колодок интервал составляет 1,0 мм). Подкладки из листовой стали устанавливают толщиной 1,0 мм для II и III ремонтных размеров, толщиной 2,0 мм — для IV и V, толщиной 2,5 мм — для VI размера. После ремонта колодки должны отвечать следующим основным техническим требованиям: быть только с новыми фрикционными накладками; накладки должны плотно прилегать к поверхности колодок; в отдельных местах допускается зазор между накладкой и колодкой не более 0,3 мм. ОБОРУДОВАНИЕ, ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЯ, ИСПОЛЬЗУЕМЫЕ ПРИ РЕМОНТЕ При ремонте барабанного тормозного механизма используется следующее оборудование, инструмент и приспособления: стойка-штатив; индикатор ИЧ 10; гладкий микрометр МК 50-1; микрометр МР-75; микрометр МР-50; метчик; тиски; пресс; дробеструйная установка; кругло-шлифовальный станок; установка для наплавки; плоскошлифовальный станок; сверлильный станок; токарный станок. ПЕРЕДОВЫЕ МЕТОДЫ ОРГАНИЗАЦИИ ТРУДА ПРИ ЭКСПЛУАТАЦИИ, ТО И РЕМОНТЕ АВТОМОБИЛЕЙ Технологический процесс ТО и его организация определяются количеством постов и мест, необходимых для выполнения производственной программы, технологическими особенностями каждого вида воздействия, возможностью распределения общего объема работ по постам. В зависимости от числа постов, между которыми распределялся комплекс работ данного вида обслуживания, различают д метода организации работ: на универсальных и на специализированных постах. Метод ТО автомобилей на универсальных постах заключается выполнении всех работ вида ТО (кроме УМР) на одном посте группой исполнителей, состоящей из рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих-универсалов, где исполнители выполняют свою часть работ в определенной технологической последовательности. При данном методе организации технологического процесса посты могут быть тупиковые проездные. Тупиковые посты в большинстве случаев используются при ТО-1 и, ТО-2. Проездные — преимущественно при ЕО. Недостатками метода (при тупиковом расположении постои) являются следующие: значительная потеря времени на установи автомобилей на посты и съезд с них; загрязнение воздуха отработанными газами при маневрировании автомобиля в процессе заезда на посты и съезда с них; необходимость неоднократного дублирования одинакового оборудования. Сутью метода ТО автомобилей на специализированных постах является распределение объема работ данного вида ТО по нескольким постам. Посты, рабочие и оборудование на них специализируются с учетом однородности работ или рациональной их совместимости. Метод специализированных постов может быть поточным и операционно-постовым. Рабочие занятые ТО и ремонтом автомобилей могут входить в специализированные или комплексные бригады. Специализированные бригады (бригады ТО и текущего ремонта) выполняют работы по отдельным видам ТО и TP автомобилей и создаются при наличии в ремонтной мастерской специализируемых постов или линий по видам ТО и значительном количестве однотипных профессий. В состав бригады ЕТО входят мойщики и уборщики. В состав бригады ТО-1 входят слесари-ремонтники, смазчики и регулировщики, а в бригаду по ТО-2 кроме того и электрики, аккумуляторщики, слесари по ремонту топливной аппаратуры и рабочие других специальностей (сварщики, маляры и др.), не входящие в состав специализируемых бригад прикрепляются к ним. В специализируемых бригадах осуществляйся разделение труда, то есть каждый рабочий выполняет определенные операции, что обеспечивает высокую производительность труда и способствует повышению качества выполняемых работ. Комплексные бригады создаются в небольших мастерских, а также когда отсутствуют необходимые посты. Такая бригада обслуживает группу закрепленных за ней автомобилей, выполняя ТО и ТР. Такие бригады состоят в основном из слесарей-ремонтников. Расстановка рабочих на рабочем месте зависит от имеющегося оборудования, планировки производственных помещений, других конкретных условий, а также квалификаций рабочих. В комплексных бригадах нет строгого разделения труда между работниками, но с другой стороны есть возможность повысить моральную и материальную ответственность рабочих за качество ремонта. Специализируемые и комплексные бригады имеют свои рабочие места. Работой бригады руководит бригадир, назначенный из высококвалифицированных рабочих ведущих профессий. Бригадир работает вместе с бригадой, на него возлагается проверка качества работ, выполняемых членами бригады. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ АВТОМОБИЛЕЙ Разборку и сборку нужно проводить на специальных стендах, тележках или приспособлениях, обеспечивающих устойчивое положение машины или сборочных единиц. Подъемно-транспортное оборудование должно быть исправным и периодически подвергаться проверке и испытаниям на грузоподъемность, прочность крюков, канатов, цепей и схваток. Нельзя поднимать груз, превышающий грузоподъемность механизма. При снятии крупных и тяжеловесных агрегатов и деталей используют специальные схватки. Кабины и кузова поднимают схватками, крепящими их не менее чем в четырех точках, а другие крупные сборочные единицы и детали поднимают схватками с закреплением не менее чем в двух точках. Захват необходимо выполнять за определенные места, установленные для данного объекта. Нельзя разбирать или собирать агрегаты и узлы, подвешенные на подъемных механизмах. Перед снятием кабин, кузовов и деталей оперения стекла кабин вынимают, а порванные края оперения заправляют внутрь. На транспортерах, конвейерах и другом транспортирующем оборудовании агрегаты и узлы крепят не менее чем в двух точках. В поворотных механизмах монтажных приспособлений и стендов систематически проверяют исправность фиксирующих устройств, чтобы избежать самопроизвольного поворота или смещения закрепленных на них сборочных единиц. Важное условие безопасной работы — применение исправного инструмента. Нельзя отвертывать гайки и болты ключами, не соответствующими их размеру, удлинять ключ другим ключом или трубой. При разборке резьбовых соединений, не поддающихся отвинчиванию, допускается раскусывание гаек специальными приспособлениями и применение газовой резки. Перед срезанием головок болтов или гаек газовой резкой с машин снимают топливные баки, детали систем питания и смазочной, а также аккумуляторные батареи. Выпрессовку и запрессовку втулок, колец подшипников, подшипников в сборе и других деталей с неподвижными посадками следует выполнять только с помощью универсальных или специальных съемников, приспособлений и прессов. При установке съемника или приспособления необходимо следить за надежностью захвата детали. Снимать и устанавливать пружины следует съемниками с ограждениями и кожухами, препятствующими внезапному их действию. К работе с электрическим и пневматическим инструментом допускают лиц, знающих их устройство и правила пользования. При использовании пневматического оборудования следят, чтобы давление в ресивере не было выше установленного техническими требованиями. Работать с электроинструментом разрешается только в резиновых перчатках, стоя на резиновом коврике. При продувке деталей и агрегатов сжатым воздухом надевают защитные очки, воздушную струю направляют от себя. Создание безопасных условий труда должно быть определяющим в любой сфере производственной деятельности человека. И тем более там, где работа связана с повышенной опасностью для здоровья человека. В России существует государственная система стандартов безопасности труда, устанавливающая общие требования безопасности работ (ГОСТ 12.3.017-85), которые проводятся на автотранспортных предприятиях, станциях ТО и специализированных центрах при всех видах технического обслуживания и текущего ремонта грузовых и легковых автомобилей, автобусов, тягачей, прицепов и полуприцепов (далее автомобилей) предназначенных для эксплуатации на дорогах общей сети России. За обеспечением безопасных условий труда ведут наблюдение прокуратура, госсанинспекция, гостехнадзор, пожарная инспекция и другие службы государственного контроля. Ответственность за выполнение всего объёма задач по созданию безопасных условий труда возлагается на руководство автотранспортного предприятия в лице директора и главного инженера. Не допускается: · работать, лежа на полу (земле) без лежака; · выполнять какие-либо работы на автомобиле (прицепе, полуприцепе), вывешенном только на одних подъемных механизмах, кроме стационарных; · выполнять какие-либо работы без подкладывания козелков (упора или штанги под плунжер) под вывешенный АТС (автомобиль, прицеп, полуприцеп) · оставлять АТС после окончания работ, вывешенными на подъемниках; · подкладывать под вывешенный автомобиль вместо козелков диски колес, кирпичи и другие случайные предметы. ожарная безотасплуатации, техниУАТАЦИИ, ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ АВТОМОБИЛЕЙь в пепел и грязь всего лишь за пару часоПОЖАРНАЯ БЕЗОПАСНОСТЬ ПРИ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ АВТОМОБИЛЕЙ В соответствии с действующим законодательством ответственность за обеспечение пожарной безопасности предприятия несет его руководитель. Контроль и помощь в обеспечении противопожарной защиты предприятия осуществляет вышестоящая организация. Ответственность за пожарную безопасность мест для стоянок, технического обслуживания (ТО) и ремонта (ТР) автомобилей, отдельных цехов, участков и складов возлагается на их руководителей. За нарушение настоящих Правил, виновные несут дисциплинарную, а также иную ответственность, предусмотренную действующим законодательством, в зависимости от характера нарушения и тяжести его последствий. Руководители автотранспортных предприятий обязаны: организовать на подведомственных объектах изучение, выполнение всеми инженерно-техническими работниками (ИТР), служащими и рабочими настоящих Правил, а также постановлений исполкомов местных Советов народных депутатов, указаний и приказов вышестоящих организаций; организовать добровольные пожарные дружины (ДПД) и пожарно-техническую комиссию и обеспечивать их работу в соответствии с действующими положениями (приложения 1 и 2); организовать проведение противопожарного инструктажа и занятия по пожарно-техническому минимуму по соответствующей программе (приложение 3); установить на территории, в производственных, административных, складских и вспомогательных помещениях строгий противопожарный режим (оборудовать места для курения, определить места и допустимое количество единовременного хранения легковоспламеняющихся горючих веществ, сырья и готовой продукции, установить четкий порядок проведения огневых работ, порядок осмотра и закрытия помещений после окончания работы) и постоянно обеспечивать строжайшее соблюдение всеми работающими; назначать приказом лиц, ответственных за обеспечение пожарной безопасности мест стоянок автомобилей, помещений для ТО и ТР, участков, цехов и складов и т.д.; обеспечивать разработку планов эвакуации людей, автомобилей, оборудования и других материальных ценностей на случай пожара; осуществлять контроль за внедрением мероприятий, обеспечивающих пожарную безопасность производства, а также оборудование предприятия автоматическими средствами противопожарной защиты; периодически проверять состояние пожарной безопасности на предприятии (степень выполнения и эффективность организационных мер администрации, наличие и исправность технических средств борьбы с пожарами, боеспособность пожарной охраны и ДПД) и принимать необходимые меры по ее усилению; |