шевченко. Технологический раздел

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

СОДЕРЖАНИЕ

Введение Название долго придумывать не пришлось. "Tipo" по-итальянски "типаж", а "tempra" - "закалка", "характер". То есть "tipo tempra" будет значить "характерный тип". Как многие FIAT. Tipo/Tempra - целое семейство моделей. Пятидверный хэтчбек FIAT Tipo дебютировал в январе 1988 года. А годом позже завоевал европейский титул "Автомобиль года". В феврале 1990 года на Женевском автосалоне "стартовал" седан FIAT Tempra, который использовал стилистику и технические решения Tipo, но позиционировался как более дорогой автомобиль. Модельный ряд окончательно оформился в апреле 1991 года, когда появился универсал - FIAT Tempra SW (Station Wagon) или Weekend. Кроме того, на общей агрегатной базе с Tipo/Tempra выпускались также фургон FIAT Marengo (с 1990 года) и FIAT Coupe (с ноября 1993 года), а также ряд моделей Alfa Romeo и Lancia. Кроме Италии, производство FIAT Tipo/Tempra было налажено в Турции, Аргентине, Бразилии и Египте. У каждой из "региональных" версий есть свои отличия. Например, в Бразилии выпускались двухдверные Tempra. Кстати, "обычные" европейские Tipo и Tempra тоже не близнецы. Отличаются фары, крылья, решетка радиатора, бамперы и даже диски колес, не говоря уже о задней части кузова. Большинство кузовных панелей Tipo/Tempra оцинкованы, а некоторые детали (задняя дверь хэтчбеков) выполнены из пластмассы. Заводская гарантия от сквозной коррозии составляла шесть лет. Поэтому по защите от коррозии FIAT опережает многих конкурентов. Tipo, и Tempra могут похвастаться вместительным салоном. Широкие дверные проемы, изрядный запас пространства для задних пассажиров. Багажник также достойный: 350/710/1100 л в хэтчбеках, целых 500 л в седане и 550/1550 л в универсале. Вообще, универсал - большая удача FIAT. "Вагоны" выпускались и в 7-местном исполнении. Средняя часть бампера на универсалах откидывается, благодаря чему погрузочная высота снижена до минимума, а кроме того, можно возить узкие длинномерные грузы с закрытой дверью багажника. "Хитрый" задний бампер стал уже традицией FIAT. Средняя часть его откидывается и на предыдущей модели Regata Weekend, и на последующей Marea Weekend. Силовая гамма седанов и универсалов Tempra почти идентична хэтчбекам Tipo. Однако на Tempra не ставились самые слабые и самые мощные моторы (1,1 л, 1,7 л и 16-клапанники), кроме того, есть отличия и в мощностных показателях. Cреди 16-клапанных моторов все двухвальные, они обозначаются как DOHC (кстати, весьма капризные, отмеченные повышенным износом ГРМ). А вот среди 8-клапанных есть версии с одним (OHC) и двумя распредвалами (DOHC). У всех двигателей FIAT привод распредвалов ременный, но на 1,8- и 2,0-литровых моторах кроме зубчатого ремня ГРМ нужно регулярно менять и ремень привода балансирных валов (стоит он 25-100 долларов США). Гидрокомпенсаторы клапанов есть на всех моторах, кроме 1,1 л. После 1992 года выпускались полноприводные универсалы Tempra Station Wagon 4x4 (только 2.0i/113 л.с.) с вискомуфтой в центральном дифференциале и механической блокировкой заднего дифференциала. 1Технологический раздел 1.1 Назначение узла и его техническая характеристика Назначение - предает крутящий момент от коробки передач через дифференциал и полуоси на передние ведущие колеса. Таблица № 1-Техническая характеристика:

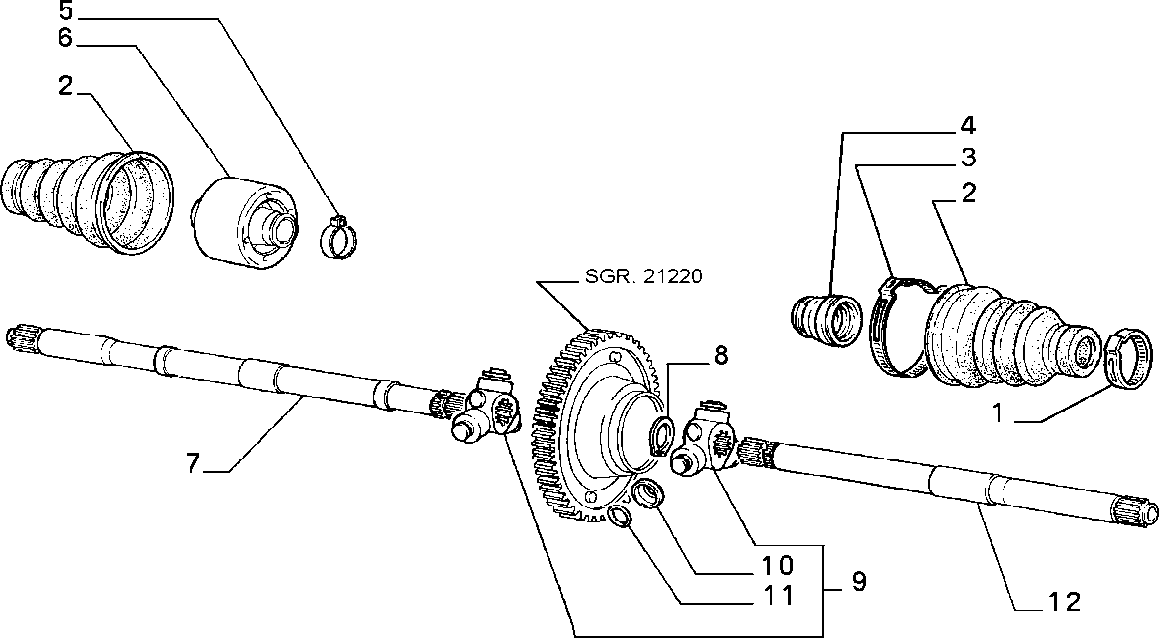

1.2 Устройство и принцип работы узла, агрегата  Рисунок 1- Дифференциал и полуоси Устройство: Приводные полуоси: Трехпальцевый шарнир, шрус, приводная полуось, резиновый чехол, зажимной хомут, подшипник резинового чехла, резиновая втулка, балансировочный груз. Детали приводных полуосей: Шрус, зажимной хомут, промежуточный вал приводной полуоси, Резиновый чехол, фланец, внутренний шарнир. Детали механизма дифференциала:- уплотнительное кольцо;- подшипник;- червяк привода спидометра; коробка механизма дифференциала; цилиндрическая ведомая шестерня главной передачи; фланец; дистанционное кольцо; приводной фланец полуоси; коническая шестерня; ось сателлитов;-сателлит;- промежуточный вал полуоси Работа: Крутящий момент с цилиндрической пары зубчатых колес передается через сателлиты и конические шестерни полуоси на полуоси и далее на передние ведущие колеса – при прямолинейном движении. При поворотах внутреннее колесо встречает большее сопротивление, чем наружное колесо. Следовательно, сателлиты со стороны внутреннего колеса будут притормаживаться, начинают вращаться вокруг своей оси и полуосевая шестерня наружного колеса получит большее ускорение. Это позволяет колесам на поворотах вращаться с разной скоростью. 1.3 Технологический процесс на ремонт механизма ТО проводится: - через каждые 5000 км или 6 месяцев - через каждые 7500 км или 6 месяцев - через каждые 10000 км или 15000 км, или 6 месяцев - через каждые 20000 км или 30000 км, или ежегодно - через каждые 40000 км или 60000 км, или каждые 2 года Дифференциал: Проверить состояние поверхности оси сателлитов и соприкасающуюся с ним сферическую поверхность коробки дифференциала. При незначительных повреждениях поверхности устранить неровности мелкозернистой шкуркой, а при значительных – заменить детали новыми. Таблица 2: Неисправности механизмов: Шум, стук, со стороны переднего колеса при движении автомобиля.

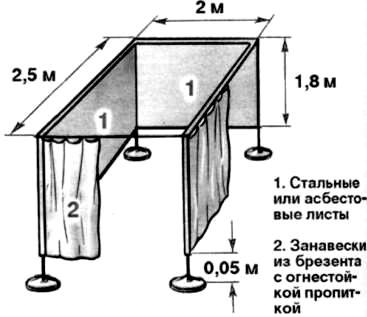

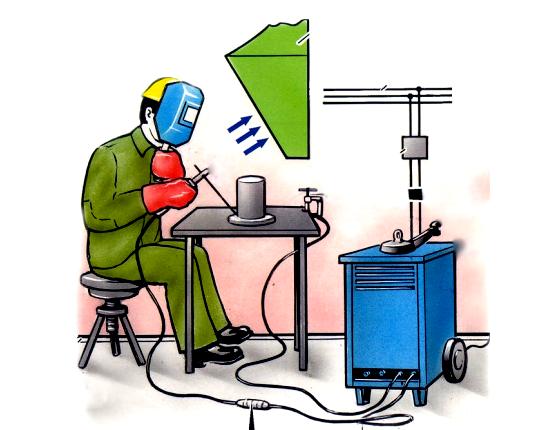

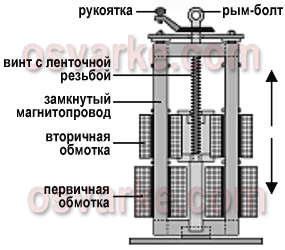

Ремонт Механизм дифференциала. Разборка: - Съемником Кикко снять внутренние кольца конических подшипников. - От коробки механизма дифференциала отвернуть ведомую шестерню главной передачи. - Разнять картер на две части. - С помощью стержня выбить ось сателлитов. - Из обеих частей картера вынуть конические шестерни. - Вымыть и обезжирить все детали. - Проверить детали на износ и, если необходимо ,заменить. Сборка. - Установить в коробке коническую шестерню. В первую очередь использовать предыдущую дистанционную подкладочную шайбу. - Установить сателлиты и ввести ось сателлитов. - Проверить зазор в зацеплении взаимодействующих пар шестерен. Зазора быть не должно, а шестерни должны обращаться с легким сопротивлением. - Отрегулировать зазор, устанавливая с задней стороны конической шестерни дистанционную подкладочную шайбу соответствующей толщины. - Зафиксировать ось сателлитов установочным штифтом. Установить коническую шестерню в другой части коробки механизма дифференциала. Также установить предыдущую дистанционную подкладочную шайбу. - Соединить обе части коробки в соответствии с установочными метками. Проверить зазор в зацеплении сателлитов и установленной конической шестерни – с помощью дистанционной подкладочной шайбы, соответствующей толщины, отрегулировать зазор на «0», при этом шестерни должны обращаться с легким сопротивлением. - Свернуть обе части коробки вместе с (цилиндрической) ведомой шестерни главной передачи. Момент затяжки болтов 88 Нм. - Напрессовать внутренние кольца конических подшипников. Если заменялся конический подшипник или коробка механизма дифференциала, необходимо заново отрегулировать предварительный натяг подшипников. Для этого между наружным кольцом подшипника и уплотнительным фланцем установить дистанционное кольцо. - Смазать подшипники и установить механизм дифференциала в гнездо в картере сцепления. - Установить картер главной передачи и привернуть. - Установить предыдущее дистанционное кольцо , уплотнительный фланец и затянуть болты крепления, все время, проворачивать при этом механизм дифференциала. - Снова снять фланец и дистанционное кольцо. - Индикатором часового типа с оправкой 1895655000 измерить положение наружного кольца подшипника. Замеры произвести в четырех точках наружного кольца. Записать величину отрезка «Р». - Измерить величину отрезка «М» на фланце и записать. - Вычесть одну из другой обе замеренные величины и к полученному значению прибавить 0,12 мм как величину, обеспечивающую получение требуемого предварительного натяга. Таким образом, вычисленная величина соответствует требуемой толщине дистанционной подкладочной шайбы. Имеются дистанционные подкладочные шайбы следующих толщин: 1,70 мм; 1,75 мм; 1,80 мм; 1,85 мм; 1,90 мм; 1,95 мм; 2,00 мм; 2,05 мм; 2,10 мм; 2,15 мм; 2,20 мм; 2,25 мм; 2,30 мм; 2,35 мм; 2,40 мм; 2,45 мм; 2,50 мм; 2,55 мм; 2,60мм. - Установить подкладочную шайбу вычисленной толщины. - Болты крепления фланца затянуть моментом 25 Нм - Проверить, вращаются ли подшипники без зазора и с легким сопротивлением. Снятие приводной полуоси. - Въехать автомобилем на подъемник. - Отвернуть передние колеса. - Отвернуть гайку ступицы колеса. - От рычага поворотного кулака отсоединить шарнир рулевой тяги. - От амортизаторной стойки отвернуть поворотный кулак. - Убрать зажимной хомут внутреннего резинового чехла. - Выдавить приводную полуось из ступицы колеса, а затем вынуть ее из коробки передач. Приводные полуоси двигателя 1800/2000. В двигателях 1800/2000 правая полуось двухсекционная. Внутренний промежуточный вал дополнительно опирается на кронштейн двигателя. Этот промежуточный вал не имеет шарниров. Снятие и установка приводной полуоси. В основном, снятие и установка выполняется также, как и в двигателях 1600. Внутренний шарнир не трехпальцевый ,а шрус. Отсутствует также внутренний резиновый чехол. Замена шрусов: - Закрепить приводную полуось в тисках с мягкими губками. - Убрать зажимной хомут резинового чехла. - Снять с полуоси пружинное стопорное кольцо. - Снять шарнир с приводной полуоси. - Очистить полуось. - Одеть на полуось новый резиновый чехол. - Наполнить чехол и шарнир 95 граммами смазки «Tuteia MRM2» - Установить шарнир и снабдить его установочным (стопорным) кольцом. Наружный шарнир: - Закрепить приводную полуось в тисках с мягкими губками. - Убрать зажимные хомуты резинового чехла. - Закрепить на полуоси ударное приспособление и, ударяя, снять шарнир с приводной полуоси. Он удерживается на полуоси разжимным кольцом. - Снять резиновый чехол. - Очистить полуось. - Одеть на полуось новый резиновый чехол. - Наполнить чехол и шарнир 95 граммами «Tuteia MRM2» - Заменить разжимное кольцо. Проследить, чтобы концы кольца сели в канавку. - Задвинуть новый шарнир так чтобы разжимное кольцо «вскочило» в канавку шарнира. - Закрепить резиновый чехол зажимным хомутом. Заменяя шарниры, принимать во внимание группы допусков, которые обозначены цветами: Приводная полуось Шарнир А – голубой А - голубой В – красный В – белый С – красный Замена трехпальцевого шарнира. - Закрепить приводную полуось в тисках с мягкими губками. - Отодвинуть резиновый чехол. - Снять с полуоси пружинное стопорное кольцо. - Снять шарнир с приводной полуоси. - Убрать зажимной хомут резинового чехла. - Снять резиновый чехол. - Съемником Кикко снять с приводной полуоси подшипник. - Очистить приводную полуось. - Напрессовать на приводную полуось новый подшипник резинового Чехла. - Подшипник установить в соответствии с размерами. - Установить новый чехол и закрепить зажимным хомутом на наружном кольце подшипника. - Установить трехпальцевый шарнир и снабдить его установочным(стопорным) кольцом. 1.4 Организация рабочего места для обслуживания и ремонта данного узла Работы по ТО и ремонту дифференциала и приводных полуосей выполняются на канаве или на подъёмниках. Среди многообразия продукции на рынке выделяют одностоечные и двухстоечные, четырехстоечные и ножничные подъемники для автомобилей, а также плунжерный и шиномонтажный приборы. При этом одностоечные подъемники могут быть стационарными и передвижными для удобства осуществления ремонтных работ. Ножничный и плунжерный подъемник лучше использовать для осуществления общесервисных работ.  Рисунок 2- Ножничный подъемник Инструмент: Набор ключей и головок. Динамометрический ключ. Съемник для выпрессовки внутреннего шарнира из полуосевой шестерни. Приспособление для снятия и установки хомутов защитных чехлов привода колес. Оправка для установки защитных чехлов ,шарниров привода колес. Оправка для установки сальника полуоси. 1.5 Организация сварочного поста 1.Стальные или асбестовые листы; 2.Занавески из брезента с огнестойкой пропиткой; Стены окрашивают в светлые тона огнестойкой краской поглощающие ультрафиолетовые лучи. 3.Сеть электропитания; 4.Автоматический выключатель типа АП; 5.Трансфарматор; 6.Токоподводящие зажимы; 7.Вытяжка; 8  .Шина заземления; .Шина заземления;Рисунок 3-Сварочный пост  Рисунок 4-Рабочее место сварщика 1.6 Назначение, устройство и принцип работы источника питания сварочной дуги Устройство: Сварочные трансформаторы Сварочный трансформатор – это аппарат, преобразующий переменное напряжение сети в переменное напряжение для сварки (как правило, понижает переменное напряжение до значения менее 141 В). Устройство однопостового сварочного трансформатора с подвижными обмотками приведено на рисунке ниже.  Рисунок 5-Сварочный трансформатор Регулирование силы тока в таком сварочном трансформаторе осуществляется с помощью подвижной обмотки. Регулирование тока в сварочном трансформаторе.  Рисунок 6-Сварочный трансформатор Назначение сварочных трансформаторов: Источники переменного тока находят широкое применение при ручной дуговой сварке штучными электродами, при механизированной сварке под флюсом и при аргонодуговой сварке легких сплавов. Основным узлом современных источников переменного тока является специальный, как правило, однофазный сварочный трансформатор той или иной конструкции. Трансформатор разделяет сварочную цепь и силовую сеть, понижает напряжение сети до необходимого для сварки значения, самостоятельно или в комплекте с дополнительными устройствами обеспечивает формирование требуемых статических внешних характеристик и регулирование сварочного тока. По этому основному узлу источники переменного тока часто называют просто сварочными трансформаторами. Конструкции сварочных трансформаторов весьма разнообразны. В зависимости от способа регулирования сварочного тока их можно подразделить на три группы устройств: -устройства, связанные с применением подвижных магнитопроводов и обмоток; -устройства, связанные с подмагничиванием магнитопроводов постоянным током; -устройства тиристорного регулирования; Принцип действия сварочного аппарата: Основной принцип действия сварочного трансформатора заключается в наивысшей отдаче мощности. Поэтому его конструкция обязательно должна выдерживать высокое напряжение, как при проведении промышленной сварки, так и в домашних условиях. Но эти аппараты отличаются друг от друга, как по формированию внешних параметров, так и регулировками разных режимов сварки. Помимо этого принцип работы зависит от работы понижающего трансформатора и создания условий для плавки свариваемых материалов. Понижающий трансформатор должен давать нужное для процесса сваривания напряжение. А использование дополнительных приборов поможет качественно и стабильно гореть сварочной дуге. Изменяя напряжение, трансформатор способствует ровному и постоянному горению сварочной дуги. Некоторые конструкции сварочных аппаратов позволяют прекрасно работать в диапазоне температур от - 450С до +400С. И благодаря этому возможно их применение в тяжелых климатических условиях. Принцип действия заключается в уменьшении напряжения сети 220/380 V до значения холостого хода трансформатора, который сможет поддержать рабочее напряжение горящей дуги. Чаще всего это значение составит 60-80 V. Благодаря возникновению дуги напряжение уменьшается до нужного для работы значения, которое зависит от величины силы тока, установленной для сварки. Хорошее горение сварочной дуги зависит в большой степени от постоянства подаваемого напряжения. Любой скачок напряжения на входе трансформатора приведет к обрыву сварочной дуги. Немного сгладить скачки поможет работа регулятора. А некоторые конструкции трансформаторов имеют конденсатор большой емкости, который используется как фильтр на входе трансформатора. Большинство современных сварочных аппаратов рассчитаны на однофазное и трехфазное напряжение, величиной 220 и 380 V, хотя принцип действия никоим образом не зависит от величины напряжения и количества фаз. Главные отличия - в строении и форме магнитопроводов и сечении проводов в обмотке трансформатора 1.7 Выбор режима ручной дуговой сварки К режимам РДС относятся: род и полярность сварочного тока, его величина, тип и марка электрода, его диаметр, напряжение на дуге, положение шва в пространстве, скорость сварки. Род сварочного тока — постоянный или переменный — и его полярность зависит от марки и толщины свариваемого металла; эти данные приводятся в таблицах с характеристиками различных марок электродов. Тип и марку электрода можно также выбрать по таблицам. Диаметр электрода в зависимости от толщины свариваемых деталей можно выбрать по таблице Величина диаметра электрода в зависимости от толщины свариваемого металла Толщина металла, мм 1...2 3...5 4...10 12...24 30...60 Диаметр электрода, мм 2...3 3...4 4...5 5...6 6...8 При сварке многослойных швов первый шов сваривают электродом диаметром не более 4 мм, а при диаметре электрода большем этого может быть непровар корня шва. Диаметр электрода при сварке вертикальных швов не более 5 мм, потолочных — не более 4 мм независимо от толщины свариваемого металла. При выборе диаметра электрода для сварки угловых и тавровых соединений принимается во внимание катет шва. Диаметр электрода при катете шва — 3...5-3...4 мм, при катете 6...8-4...5 мм. Величина сварочного тока в зависимости от диаметра электрода печатается на упаковке электродов. Для сварки в нижнем положении величину сварочного тока можно определить по формуле: Iсв = (40...60)d, где Iсв — величина сварочного тока, А; 40...60 — коэффициент, зависящий от типа и диаметра электрода; d — диаметр электрода, мм. При сварке конструкционных сталей:для электродов диаметром 3...6 мм величина сварочного тока: Iсв = (20 + 6d)d; для электродов диаметром менее 3 мм: Iсв = 30d, где Iсв — величина сварочного тока, A; d — диаметр электрода, мм. Величина сварочного тока зависит как от диаметра электрода, так и от длины его рабочей части, состава покрытия, его положения в пространстве сварки. Количество наплавленного при сварке металла зависит от величины сварочного тока. 1.8 Применяемые виды контроля сварного шва Дефекты приводят к ослаблению прочности изделий и их разрушению в процессе эксплуатации. Из-за проницаемости швов нарушается герметичность сосудов и систем, работающих под давлением. Контроль сварных соединений. После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов. Невооруженным глазом можно рассмотреть лишь часть из них - крупные наружные трещины и поры, непровары, подрезы и т.п. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Основные методы неразрушающего контроля сварных соединений: внешний осмотр; радиационная дефектоскопия; магнитный контроль; ультразвуковая дефектоскопия; капиллярная дефектоскопия; контроль сварных швов на проницаемость; прочие методы (проверка с использованием вихревых токов и т.п.). Внешний осмотр- всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются не провары. Перед осмотром, швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва промывкой спиртом и травлением 10%-ным раствором азотной кислоты придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры. После использования кислоты нужно не забыть удалить ее спиртом во избежание разъедания металла. Визуальный контроль сварных соединений выявляет, прежде всего, наружные дефекты - геометрические отклонения шва (высоты, ширины, катета), наружные поры и трещины, подрезы, непровары, наплывы. Для эффективности контроля используют дополнительное местное освещение и лупу с 5-10 кратным увеличением. Лупа - очень полезный инструмент в данном случае, она помогает выявить многие дефекты, которые нельзя рассмотреть невооруженным глазом - тонкие волосяные трещины, выходящие на поверхность, пережег металла, малозаметные подрезы. Она позволяет также проследить, как ведет себя конкретная трещина в процессе эксплуатации - разрастается или нет. При внешнем осмотре применяется также измерительный инструмент для замера геометрических параметров сварного соединения и дефектов - штангенциркуль, линейка, различные шаблоны. 2 Экономический раздел 2.1 Определение амортизационных отчислений на подвижной состав Система амортизационных отчислений на ПС отлична от систем амортизационных отчислений на другие фонды. Интенсивность использования автомобилей не может быть учтена с помощью поправочных коэффициентов к основной норме, как это делается по другим основным фондам в случае их многочисленной работы. Износ автомобиля определяется не временем его работы, а его пробегом, поэтому интенсивность использования ПС может быть отражена в нормах амортизации по двум разным показателям: пробегу и сроку службы. Нормы амортизационных отчислений для каждого классификационого вида ОФ установлены единые для всех предприятий и организаций страны и исходят из эксплуатации этих фондов в обычных условиях. В основу начисления норм амортизации по подвижному составу на полное восстановление (реновацию) положен пробег автомобиля, а не срок службы. Порядок отчислений на восстановление в зависимости от срока службы сохранен только для тех автомобилей, которые имеют небольшие годовые пробеги, и работа которых связана с большими внутрисменными простоями. К такой группе относятся: грузовые автомобили грузоподъемностью до 2 т со сроком службы 6 лет, автобусы особо малого класса с общей длиной до 5 м со сроком службы 6 лет; легковые автомобили (кроме такси) со сроком службы 5-8 лет в зависимости от рабочего объема двигателя; специальные автомобили со сроком службы 10 лет. Норма амортизационных отчислений на полное восстановление по основной группе ПС (1) определяется в процентах от балансовой стоимости на 1000 км пробега: где 1000 - поправочный коэффициент на пробег. Остаточная стоимость ОФ при расчете норм амортизационных отчислений установлена в размере 10% от первоначальной балансовой стоимости. Для групп автомобильной техники, по которой нормы амортизационных отчислений на полное восстановление не зависят от пробега, формулой определения норм (2) является: где Нормы амортизационных отчислений установлены по типам ПС и включают несколько групп. Группа "Транспортные автомобили" дифференцируется по грузоподъемности ПС. Отдельно устанавливаются нормы амортизационных отчислений по прицепам и полуприцепам всех марок. Нормы амортизационных отчислений дифференцированы по легковым автомобилям в зависимости от рабочего объема двигателя, по автобусам - от их длины. К нормам амортизационных отчислений установлен ряд поправочных коэффициентов, учитывающих специфику условий ПС. По автомобилям и прицепам со специализированными кузовами и автомобилям-тягачам, работающим с одним полуприцепом, нормы амортизационных отчислений принимаются как для грузовых автомобилей по группе грузоподъемности, соответствующей базовому автомобилю. К нормам амортизационных отчислений на полное восстановление установлены следующие коэффициенты: для автомобилей, работающих с прицепами на каждый прицеп - 1,1 и для автомобилей-самосвалов грузоподъемностью до 25 т - 1,15. Для всех групп автомобилей, прицепов, полуприцепов, постоянно работающих в районах Крайнего Севера и местностях, приравненных к районам Крайнего Севера, в пустынно-песчаных и высокогорных районах, а также в тяжелых дорожных условиях применяется коэффициент 1,3. При использовании легковых автомобилей малого класса (с рабочим объемом двигателя до 1,8 л) в качестве автомобилей-такси к норме амортизационных отчислений на полное восстановление применяется коэффициент 2. Для автомобилей, прицепов и полуприцепов, работающих на вывозке леса из лесосек применяется коэффициент (кроме вышеуказанных) 1.25. 3 Индивидуальный раздел 3.1 Составить операционно-технологическую карту на разборку механизма дифференциала Таблица 3 Разборка механизма дифференциала

4 Охрана труда 4.1 Техника безопасности при проведении ремонта автомобилей Рабочий проходит инструктаж вводный, первичный на рабочем месте, повторный, Внеплановый, текущий. Вводный инструктаж проводят при поступлении на работу с целью ознакомления рабочего с характером производства, его особенности, общими законами об охране труда, производственной санитарии, правилами пожарной безопасности, с организации по охране труда на предприятии, а также с повышенными опасностями, которые могут, встретится при работе на данном предприятии. Инструктаж сопровождает практическим показом безопасных приемов и методов труда, применение инструмента, выполнении других требований технологического процесса. Повторный инструктаж проходят рабочие не реже чем через шесть месяцев с целью проверки и повышения уровня знания правил и инструкций по безопасности труда. Рабочие, выполняющие работу с повышенной опасностью, проходят инструктаж по безопасности труда ежеквартально. Внеплановый инструктаж проводят с каждым рабочим в объеме первичного инструктажа на рабочем месте. Он связан с изменениями технического процесса, приспособлении, инструмента, исходного сырья или переводом рабочего на другой участок, с изменением правил по безопасности труда и нарушениями, которые могут привести к травмам, аварии, взрыву или пожару. Текущий инструктаж проводят с рабочими перед выполнениями специальных работ, на которые выдается наряд допуск. Рабочие, эксплуатирующие оборудование (механизм) повышенной опасности, перед первичным инструктажем на рабочем месте обучается на специальных курсах, сдают экзамен и получают удостоверение на право работы. В помещениях для ТО и ремонта автомашин запрещается оставлять порожнею тару с топливом и смазочными материалами. Разлитое топливо или масло следует не медленно убрать, применяя песок. После окончания работы следует собрать использованные обтирочные материалы и сложить в специальные тары. Тушить возгорание необходимо огнетушителями, песком или струёй распылённой холодной воды, исключив повышенные давления в них. Производство работ исполнителем осуществляется в соответствии с инструкцией по охране труда, доводимой до исполнителя. Участие водителей, работников других специальностей в техническом обслуживании и ремонте подвижного состава допускается при соответствии их квалификации и квалификационной характеристики выполняемых работ; в противном случае привлечение работников к этим работам возможно только после профессионального обучения. В связи с изменением условий труда с работниками обязательно проводится инструктирование по охране труда на рабочем месте. ТО и ТР автомобилей производится в специально отведенных местах (постах), оснащенных необходимыми приборами и приспособлениями, инвентарем, оборудованием и инструментом, в том числе специализированным, предусмотренными определенным видом работ. На посты ТО и ТР автомобили должны подаваться чистыми и в сухом состоянии. Постановка автомобилей на посты ТО и ТР осуществляется под руководством мастера или начальника участка. Не допускается въезжать в помещения стоянки, ТО и ТР на автомобиле, габариты которого превышают указанные над въездными воротами. Автомобиль, установленный на напольный пост ТО и ТР, необходимо надежно закрепить путем установки не менее двух упоров под колеса, затормозить стояночным тормозом, при этом рычаг коробки переменных передач должен быть установлен в нейтральное положение, на автомобилях с бензиновыми двигателями следует выключить зажигание, а на автомобилях с дизельными двигателями перекрыть подачу топлива. Во всех случаях кнопка массы автомобиля должна быть выключена. На рулевое колесо должна быть вывешена табличка с надписью «Двигатель не запускать! Работают люди!». На автомобилях, имеющих дублирующее устройство для пуска двигателя, аналогичная табличка должна вывешиваться у этого устройства.Перемещение автомобилей с помощью подъемников необходимо производить в соответствии с требованиями паспортов-инструкций подъемников.При обслуживании автомобиля на подъемнике (гидравлическом, электромеханическом) на пульте управления подъемником должна быть вывешена табличка с надписью «Не трогать — под автомобилем работают люди!». Перед вывешиванием подвижного состава с помощью грузоподъемных машин и механизмов все другие работы на нем должны быть прекращены, а исполнители этих работ должны быть удалены на безопасное расстояние. В рабочем или подмятом положении плунжер гидравлического подъемника должен надежно фиксироваться упором или штангой, гарантирующим невозможность самопроизвольного опускания подъемника. 4.2 Техника безопасности при проведении сварочных работ Нарушение техники безопасности при проведении сварочных работ нередко приводит к самым печальным последствиям – пожарам, взрывам и, как следствие, травмам, а то и гибели людей. Также при сварке возможны следующие травмы: поражение электрическим током, ожоги от шлака и капель металла, травмы механического характера. Для предотвращения всех этих положений важно неукоснительно соблюдать следующие меры предосторожности. 1. Надежная изоляция всех, проводов, связанных с питанием источника тока и сварочной дуги, наличие геометрически закрытых включающих устройств, заземление корпусов сварочных аппаратов. Заземлению подлежат: корпуса источников питания, аппаратного ящика, вспомогательное электрическое оборудование. Сечение заземляющих проводов должно быть не менее 25 мм2. Подключением, отключением и ремонтом сварочного оборудования занимается только дежурный электромонтер. Сварщикам запрещается производить эти работы. 2. Применение в источниках питания автоматических выключателей высокого напряжения, которые в момент холостого хода разрывают сварочную цепь и подают на держатель напряжение 12 В. 3. Надежное устройство электрододержателя с хорошей изоляцией, которая гарантирует, что не будет случайного контакта токоведущих частей электрододержателя со свариваемым изделием или руками сварщика (ГОСТ 14651-69). Электрододержатель должен иметь высокую механическую прочность и выдерживать не менее 8000 циклов зажима электродов. 4. Работа в исправной сухой спецодежде и рукавицах. При работе в тесных отсеках и замкнутых пространствах обязательно использование резиновых галош и ковриков, источников освещения с напряжением не свыше 6-12 В. 5. При работе на электронно-лучевых сварочных установках необходимо максимально полная защита от воздействий жесткого рентгеновского излучения, связанного с горением дуги. Особую опасность для представляет и световой луч квантовых генераторов (лазеров), так как даже отраженные лучи лазера могут вызвать тяжелое повреждение глаз и кожи. Поэтому лазеры имеют автоматические устройства, предотвращающие такие поражения, однако лишь при условии строгого соблюдения производственной инструкции операторами-сварщиками, работающими на этих установках. Защитные стекла, вставленные в щитки и маски, снаружи закрывают простым стеклом для предохранения их от брызг расплавленного металла. Щитки изготовляют из изоляционного металла - фибры, фанеры и т.д. По форме и размерам они должны полностью защищать лицо и голову сварщика (ГОСТ 1361-69). Для ослабления резкого контраста между яркостью дуги и малой яркостью темных стен (кабины) последние должны быть окрашены в светлые тона (серый, голубой, желтый) с добавлением в краску окиси цинка с целью уменьшения отражения ультрафиолетовых лучей дуги, падающих на стены. При работе вне кабины для защиты зрения работающих сварщиков и вспомогательных рабочих должны применяться переносные щиты и ширмы. Предотвращение опасности поражения брызгами расплавленного металла и шлака. Образующиеся при дуговой сварке брызги расплавленного металла имеют температуру до 1800 градусов Цельсия, при которой одежда из обычной ткани разрушается. Для защиты от таких брызг обычно используют спецодежду (брюки, куртку и рукавицы) только из специальной ткани. Куртки при работе не следует вправлять в брюки, а обувь должна иметь гладкий верх, чтобы брызги расплавленного металла не попадали внутрь одежды, так как в этом случае возможны тяжелые ожоги. Для защиты от соприкосновения с влажной, холодной землей и снегом, а также с холодным металлом при наружных работах и в помещении сварщики должны обеспечиваться теплыми подстилками, матами, подколенниками и подлокотниками из огнестойких материалов с эластичной прослойкой. Предотвращение отравления вредными газами и аэрозолями, выделяющимися при сварке. Высокая температура дуги (6000-8000 °С) неизбежно приводит к тому, что часть сварочной проволоки, покрытий, флюсов переходит в парообразное состояние. Эти пары, попадая в атмосферу цеха, конденсируются и превращаются в аэрозоль конденсации, частицы которого по дисперсности приближаются к дымам и легко попадают в органы дыхания сварщиков. Эти аэрозоли представляют одну из главных профессиональных опасностей труда сварщиков. Количество пыли в зоне дыхания сварщика зависит главным образом от способа сварки и свариваемых материалов, но в известной степени определяется и типом конструкций. Химический состав электросварочной пыли зависит от способов сварки и видов основных и сварочных материалов. Существуют строгие требования и к обеспечению вентиляции и очистке воздуха при сварочных работах. Для улавливания сварочного аэрозоля на стационарных постах (а там, где это возможно, и на нестационарных) необходимо устанавливать местные отсосы в виде вытяжного шкафа, вертикальной или наклонной панели равномерного всасывания для стола с подрешеточным отсосом и др. При сварке крупногабаритных серийных конструкций на кондукторах, манипуляторах и т. п. местные отсосы необходимо встраивать непосредственно в эти приспособления. При автоматической сварке под флюсом, в защитных газах, а также при электрошлаковой сварке применяют устройства с местным отсосом газов. Список используемой литературы Вахламов, В.К.Автомобили: теория и конструкция автомобиля и двигателя. [Текст]: учебник для студ. СПО /В.К. Вахламов, М.Г. Шатров, А.А. Юрчевский. – ИЦ “Академия”, 2018. – 504 с. Виноградов, В.М., Технологические процессы ремонта автомобилей. [Текст]: учебное пособие / В.М. Виноградов. – М.: Академия, 2016. – 384 с. Герасименко, А.И. Основы электрогазосварки [Текст]: учебное пособие/А. И. Герасименко. - Ростов н/Д: Феникс, 2018.- 352 с. Епифанов, Л.И., Епифанова, Е.А., Техническое обслуживание и ремонт автомобилей. [Текст]: учебник / Л.И Епифанов. – М.: ФОРУМ ИНФРА-М., 2015. – 352 с. Петросов, В.В. Ремонт автомобилей и двигателей. [Текст]: учебник для студентов СПО /В.В. Петросов. – М.:ИЦ “Академия”, 2018. – 224 с. Чумаченко, Ю.Т., Чумаченко, Г.В., Матегорин, Н.В., Современный справочник автослесаря / Ю.Т. Чумаченко. – М.: Феникс, 2015. – 528 с. Шестопалов, С.К. Устройство, техническое обслуживание и ремонт легковых автомобилей [Текст]: учебное пособие С.К. Шестопалов.- М: Академия, 2016.- 240с. Интернет-ресурсы: http://www.viamobile.ru/index.php. (10.06.2016г) htpp://avtomeh.panor.ru/. (10.06.2016г) Единое окно доступа к образовательным ресурсам. Библиотека: [Сайт]: http: // window.edu. ru/ window/ library. (15.06.2016г) ТехЛит.ру [Сайт]: http: // www.tehlit. ru/ (15.06.2016г) Электронный ресурс «Сварка». Форма доступа: www.svarka-reska.ru (20.06.2016г) www.svarka.net (20.06.2016г) www.prosvarkу.ru (20.06.2016г)

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||