курсовая от блюминг. гречка курсовой испр. Технологічний процес виробництва слябів на обтискному стані 1150 в умовах цгп пат Запоріжсталь

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

|

1.2 Технічна характеристика обладнання стану Нагрів металу в ЦГП здійснюється в регенеративних нагрівальних колодязях. Нагрівальні колодязі призначені для нагріву вуглецевих, низьколегованих і високовуглецевих, легованих і спеціальних марок сталей. 14 груп колодязів складаються з 4-х ячейок і для зручності розміщення плавок і видалення рідкого шлаку блокуються по схемі 2 – 2 і 3 – 1. Таблиця 1.1 Основні розміри робочого простору ячейок, мм

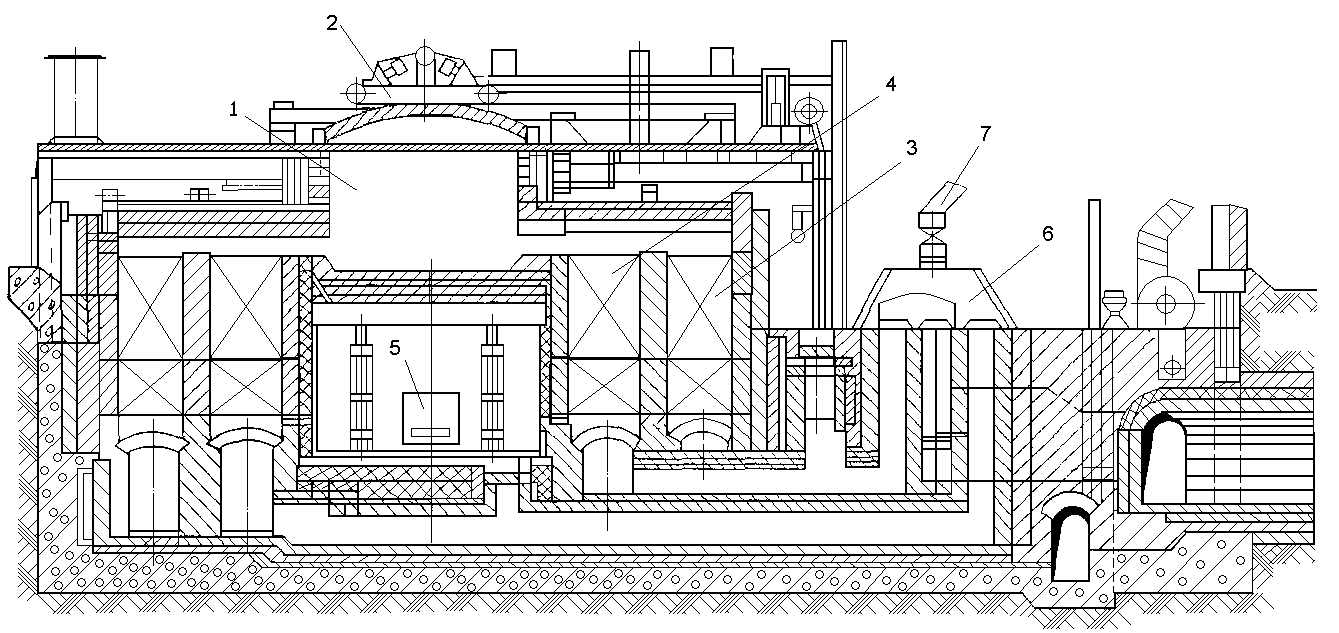

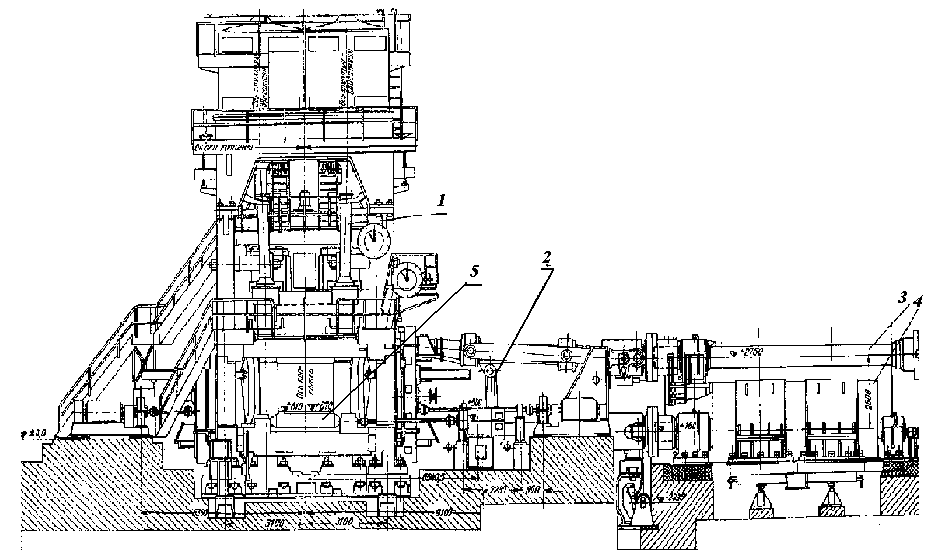

1 - робоча камера; 2 - візок для відкриття кришок; 3 - регенератор повітряний; 4 - регенератор газовий; 5 - коридор шлаковий; 6 - клапан газовий золотниковий; 7 - підведення газу до колодязя. Рисунок 1.1 – Схема розрізу регенеративного колодязя У відділенні нагрівальних колодязів встановлені один загальний газовий колектор і 3 повітряні,у перший колектор нагнітають повітря вентилятори груп №№1 – 6, в другій – вентилятори груп №№ 7 – 11, в третій – №№ 12-14). Колодці опалюються доменним газом із збагаченням коксовим або природним газами до калорійності сумішей 900-950ккал/м3. Вище згадана калорійність суміші забезпечується роботою вузла збагачення, встановленого на газопроводі доменного газу. Бригадир ділянки основного виробництва підтримує шляхом зміни витрати коксового і природного газів на вузлі збагачення потрібну калорійність за завданням нагрівальника 7-го розряду. Кожна ячейка має індивідуальні перекидні пристрої. Клапани золотникового типу на газовому тракті, метеликового типу на повітряному тракті. Для прибирання продуктів згорання кожна група має свою димову трубу, на групах №№1-14 висота труби-50м, на групах №№12,13-80 метрів. Ячейки групи №№1-14 обладнані шиберами наклонного типу, а група №№12-14 мають додатково поворотний шибер, встановлений в загальному борові газів, що відходять. Кожна ячейка обладнана системою теплового контролю і автоматичного регулювання нагріву зливків, що складаються з наступних вузлів: - вимірювання і регулювання температури в робочому просторі ячейок; - вимірювання витрат газу і повітря і регулювання співвідношення газ-повітря; - автоматичне перекидання клапанів; - вимірювання розрядки перед димовим шибером. Крім того всі групи обладнані автоматизованою системою управління нагрівом злитків, і кожна має локальний пульт. Стан слябінг 1150 призначений для прокатування зливкiв з вуглецевих, низьколегованних, високовуглецевих, легованих і спеціальних марок сталей на сляби. До складу устаткування стана слябінг 1150 входять: - зливковоз з причіпним візком; - стаціонарний перекидач; - поворотний стіл; - маніпулятор з кантувачем; - рольганги; - ножиці з верхнім різом; - зіштовхувачі слябів. Нагріті зливки масою до 20 т транспортуються до прийомного рольганга стану за допомогою зливковоза із причіпним візком. Живлення двигуна пересування здійснюється від тролеїв. Перекидання люльки зі зливком проводиться напівавтоматично. Швидкість пересування зливковоза до 6 м/с. У разі подання зливків від першої і другої груп колодязів, зливки встановлюються безпосередньо краном в стаціонарний перекидач, який укладає зливок на рольганг. При підході до рольгангу швидкість зливковоза автоматично знижається; у моменту зіткнення з упором включається кінцевий вимикач і зливковоз зупиняється. У цей же період автоматично включається двигун повороту люльки. У головній частині стану встановлений приймальний рольганг зі стаціонарним перекидачем і поворотним столом. Коло вашвидкість роликів – 1,5 м/с. Стаціонарний перекидач служить для вкладання зливків, які подаються до прийомного рольгангу за допомогою кранів або у причіпному візку, на сам рольганг. Призначення поворотного стола – повертати зливки на 180о. Діаметр поворотної платформи – 3370 мм. Найбільша довжина обертаємого зливка – 3100 мм. Найбільша маса зливка – 20 тонн. Число обертів поворотного столу – 2 – 6 об/хв . Всі рольганги встановлені по одній осі - осі прокатки, утворюючи неперервну лінію транспортування прокатуваного металу. Кожен рольганг складається з станини, роликів, трансмісії і приводу. Всі рольганги мають напрямні лінійки. Ролики рольгангів ковані і литі пустотілі. Встановлюються ролики поперек станини між рамами рольгангів, роликопідшипники насадженіна обидві шийки ролика, в гніздах рам. На одній шийці з приводного боку насаджена конічна шестерня, що входить у зачеплення з відповідною конічною шестернею на приводному трансмісійному валу. У всіх рольгангів верхня площина роликів знаходиться вище рівня підлоги цеху на 800мм. Змащення всіх підшипників - густе від центральної змащувальної станції. Змащення конічних шестерень - картерне. Привід роликів робочих рольгангів перед станом і за станом виробляється від індивідуальних електродвигунів потужністю N = 80 кВт, n = 470 об / хв.  1-поворотний стіл; 2-електродвигун; 3-рама; 4-кришка підшипника; 5-ролик; 6-гальма; 7-редуктор. Рисунок 1.2 – Стіл поворотний Маніпулятор призначений для точної установки зливка по осі прокатки і вирівнювання розката, також, у разі необхідності, його кантування на 180 º Є два маніпулятора по відношенню до осі стану - перед станом і за станом. Пересування лінійок перед станом і за станом здійснюється двома електродвигунами N = 150к.с., n = 460 об / хв через циліндричні редуктори і реєчні зачеплення. Максимальний розчин лінійок 1800 мм. Швидкість руху лінійок - 0,5 м / с. Довжина лінійок 8 м.  Рисунок 1.3 -Маніпулятор реєчного типу Довжина лінійок 8 м. Висота лінійок перед станом - 1225мм, за - 875мм. Кантувач призначений для кантування зливка на 90º або в два прийоми на 180 º, при цьому відбувається збивання окалини. Кантувач розташований між станинами маніпулятора перед станом. На верхній частині корпусу правої лінійки встановлений вал для приведення в рух кантувальних гаків. На валу насаджені і закріплені на шпонках чотири важеля, на кінцях якихпідвішені на осях кантувальні гаки. Відстань між гаками 1500мм. Висота підйому гаків 900мм. Швидкість підйому гаків 0,55 м/с. Кут повороту важелів кантувальних гаків 48 º 12 '. Кут повороту злитку за один підйом 90 º. Пересування кантувача проводиться через редуктор двома електродвигунами N = 135 кВт, n = 450 об / хв. Швидкість підйому гаків – 1,05 м/с. Стан слябінг 1150 має 2 кліті: а) горизонтальних валків; б) вертикальних валків, розташовану перед кліттю горизонтальних валків. Відстань між осями горизонтальних і вертикальних валків – 2250 мм. Кліть горизонтальних валків закритого типу реверсивна з діаметром валків 1150 мм і довжиною бочки 2000 мм. Привід кожного горизонтального валка здійснюється від електродвигуна 750 В,потужністю 7200 кВт через шпиндель без шестеренної кліті. Кліть вертикальних валків: діаметр валків 700 мм і довжина бочки 1150 мм.  1 – шпинделі універсальні привода вертикальних валків; 2 – шпинделі універсальні привода горизонтальних валків; 3 – проміжний вал; 4 – головні електродвигуни; 5 – горизонтальні валки. Рисунок 1.4 – Головна лінія слябінга 1150 Привід вертикальних валків здійснюется від 4-х електродвигунів ПВ2 800.175 – 8УЗ, 750 В, 1775 А, потужністю 1250 кВт кожний через циліндричний редуктор з передаточним числом – 3,744. Ножиці з верхнім різом мають зусилля різу 20000Н(2000т), призначенні для порізки розкатів на сляби. Матеріал ножів – ЭП 577, 30ХГСА. Розміри ножів: - верхній – 310×1700×100 мм. -  нижній 300×1700×100 мм  Рисунок 1.5 – Загальний вид ножиць з верхнім різом Для укладання слябів у стопи встановлено два зіштовхувача, обладнаних вісьма пальцями кожний.Робочий хід зіштовхувача – 4400 мм. Швидкість – 0,56 м/с, максимальні штовхаючі зусилля – 40 тонн. Привід – від двох електродвигунів потужністю 96 кВт через черв'ячний редуктор і зубчасті рейки. Збиральні столи розташовані на складі слябів біля зштовхувача і служать для укладання слябів у стопи. Максимальний робочий хід стола – 1200 мм. Швидкість підйому – 0,022 м/с. Піднімальна сила – 25 т. Привод – від електродвигуна МП-72 потужністю 75 кВт через черв'ячний редуктор і два піднімальні гвинти діаметром 250 мм. Максимальна вага стопи із траверсою 20 т .Становий проліт довжиною - 78м, шириною - 27м з кроком колон - 12м обладнаний двома електромостовими кранами Q = 30 / 5 т і Q = 75/15 т, які служать для проведення ремонтних робіт та перевалок валків і інших робіт. 1.3 Сортамент стану і марки сталі Тип, розміри і маса зливків, а також мінімальна і максимальна ширина слябів, що прокатують із кожного типу зливка наведені у таблиці 2. Таблиця 1.2 – Сортамент зливків, що прокатують на стані слябінг

Продовження таблиці 2

Сортамент стану наданий у таблиці 3 Таблиця 1.3 – Марки сталі, що прокатують на стані слябінг 1150

В данному курсовому проекті розглядається марка сталі 09Г2. Призначення – Прокат із такої сталі застосовується при виробництві будівельних конструкцій різної форми й розміру. При цьому висока механічна міцність марки вможливлює створення більш тонких виробів, ніж із інших сталей Основні технологічні властивості: Температура початку гарячої деформації 1300 оС, кінця 700 оС. Зварюваність - зварюється без обмежень. Таблиця 1.4 - Хімічний склад стали 09Г2 , %

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||