Применение средств автоматизации на буровых установках серии JZ на Кочевском месторождении. КУРСОВАЯ. Технология бурения вертикальной скважины глубиной 4220м на Самотлорское месторождении

Скачать 337.15 Kb. Скачать 337.15 Kb.

|

5.3 Выбор способа монтажа и транспортированияНа Самотлорское месторождении развиты дороги с асфальтобетонным и грунтово-лежневым покрытием. Из-за сильной заболоченности дорожная сеть развита слабо. В целом, перевозка грузов осуществляется железнодорожным и автомобильным транспортом, в летнее время используется водный транспорт. БУ 3900/225 ЭК-БМ обладают универсальными монтажно-транспортными качествами и в зависимости от назначения перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями (модулями) на трайлерах и агрегатами транспортом общего назначения. Таким образом, учитывая условия проектируемого района работ, предусматриваем прогрессивный крупноблочный метод, при котором не нарушаются кинематические связи узлов установки и коммуникаций, не демонтируются укрытия, и сроки монтажа сокращаются до минимума. 5.4 Выбор вышкиГрузоподъемность вышки должна превышать максимально возможные усилия (нагрузки), которые могут быть получены на крюке от действия системы подъемных механизмов. Принимаем вышку УМ 45-225Р, входящую в комплектность установки БУ 2500/160 ДБПМ. Ее техническая характеристика приведена ниже. Техническая характеристика вышки УМ 31-160 ОГ-Р

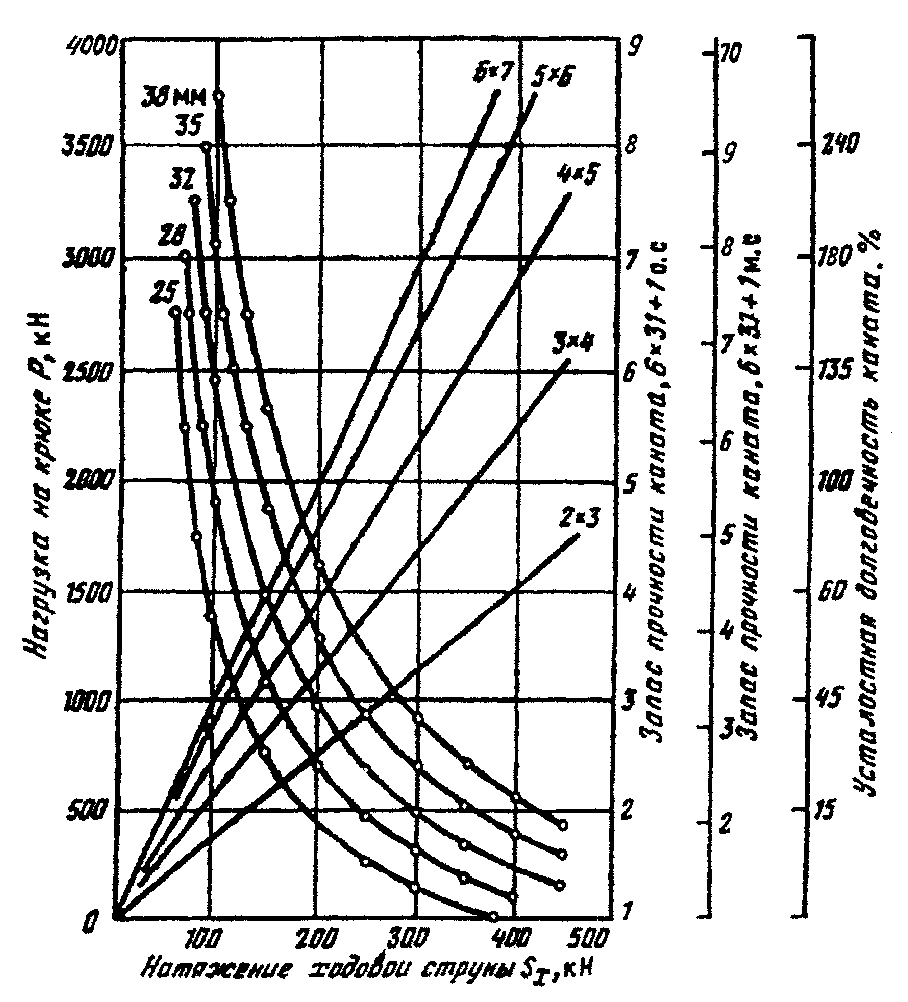

5.5 Выбор кронблока и крюкоблока. Кронблок и крюкоблок предназначены для выполнения СПО и других работ, необходимых при бурении скважин. Их конструкции зависит от типа вышки, действующей нагрузки и объема спускоподъемных операций. Комплекс механизмов АСП предназначен для механизации и частичной автоматизации спуско-подъемных операций при бурении нефтяных и газовых скважин глубиной до 6000 м. Исходя из максимального расчетного веса на крюке (бурильная колонна при достижении проектной глубины) равному 123,4 кН, проектной глубины скважины – 4220 м, а также выбранной вышки выбираем кронблок УКБ-6-250, крюкоблок УТБК 5-225. 5.6 Выбор талевой системы и талевого канатадля каждого интервала бурения Прочность и долговечность талевых канатов зависит от действующих нагрузок, диаметра барабана лебедки, конструкции каната и др. Максимальная нагрузка на крюке, соответствующая весу бурильной колонны в интервале бурения под эксплуатационную колонну 127 мм, равна 1234 кН. По номограмме для расчета запаса прочности канатов (рисунок 5.1) в зависимости от нагрузки на крюке определяем диаметр каната и кратность оснастку талевой системы. Принимаем оснастку 56 при диаметре талевого каната 28 мм. Такая схема оснастки соответствует паспортным данным выбранных кронблока УКБ-6-250 и крюкоблока УТБК 5-225. Определяем статическую нагрузку на одну струну каната при числе струн талевой системы итс=10: Р = Q/uтc = 1234 / 10 123,4 кН, где P – статическая нагрузка на одну струну каната при числе струн талевой системы итс=10; Q – наибольшая нагрузка на крюке, кН; uтc- число струн талевой системы. Длина талевого каната, необходимого для оснасткиLк, м: Lк = Hm0 + 5πДб = 45,610 + 5 3,14 0,560 464,8 м, где H – высота вышки, м; m0 – общее число ветвей талевой оснастки; Дб – диаметр бочки барабана лебедки, м; Вес канатаGканата, кг: Gканата = Lк q0 = 4654,98 2315 кг, где Lк – длина талевого каната, м; q0 – вес одного метра смазанного каната, кг.  Рис. 5.1. Номограмма для расчета прочности талевых канатов По номограмме (при нагрузке на крюке 1234 кН, оснастке талевой системы 56 и диаметре талевого каната 28 мм) видно, что максимальное натяжение ходовой струны Sx 140 кН. Запас прочности каната 4, усталостная долговечность каната 52%. При бурении скважин до глубины 2000 м рекомендуются к применению канаты всех четырех конструкций с предпочтительным применением канатов с органическим сердечником. Выбираем тип талевого канат ЛК-РО 631+1 о.с.; конструкция (1 + 6 + 3 + 6/6 + 12)(1 + 6). Это стальной талевый канат правой крестовой свивки, 6 прядей по 31 проволоке в пряди и 1 металлический сердечник – всего 631=186 проволок (ГОСТ 16853-88). |