Реферат Технология формирования диэлектрических пленок. Технология формирования диэлектрических пленок

Скачать 352.53 Kb. Скачать 352.53 Kb.

|

|

Санкт-Петербургский политехнический университет Петра Великого Институт машиностроения, материалов и транспорта Высшая школа машиностроения Реферат на тему «Технология формирования диэлектрических пленок» по дисциплине «Введение в профессиональную деятельность»

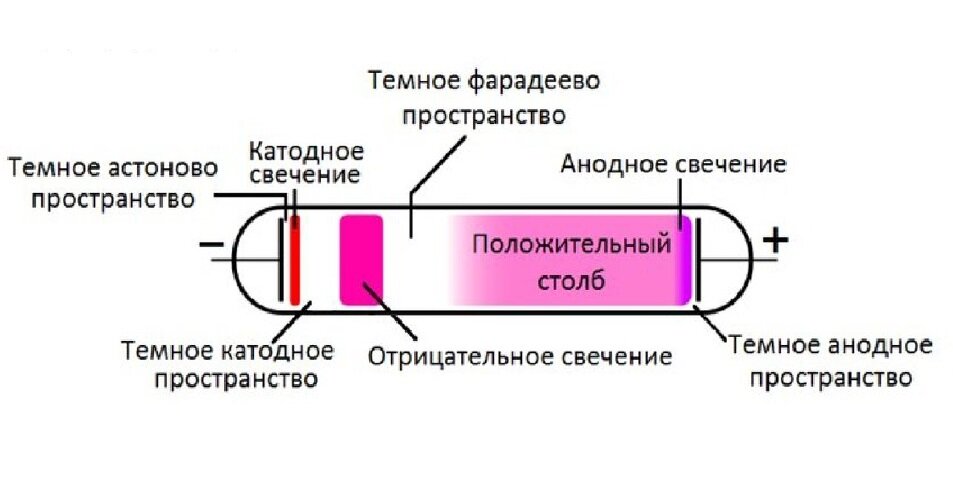

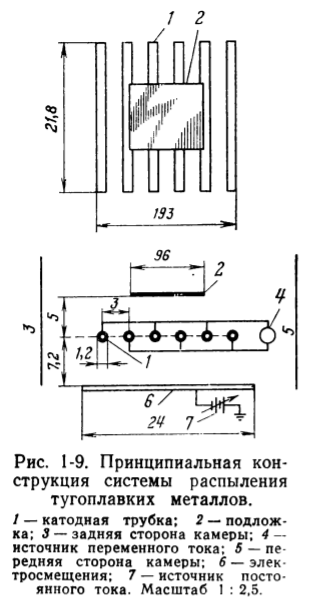

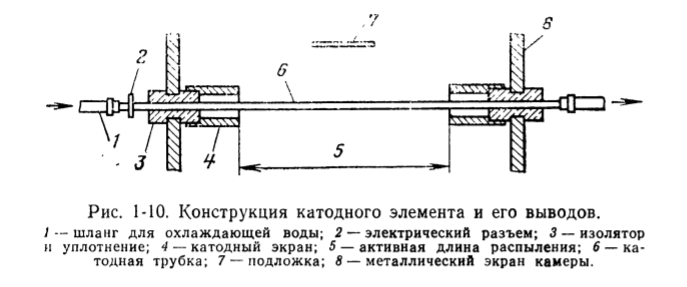

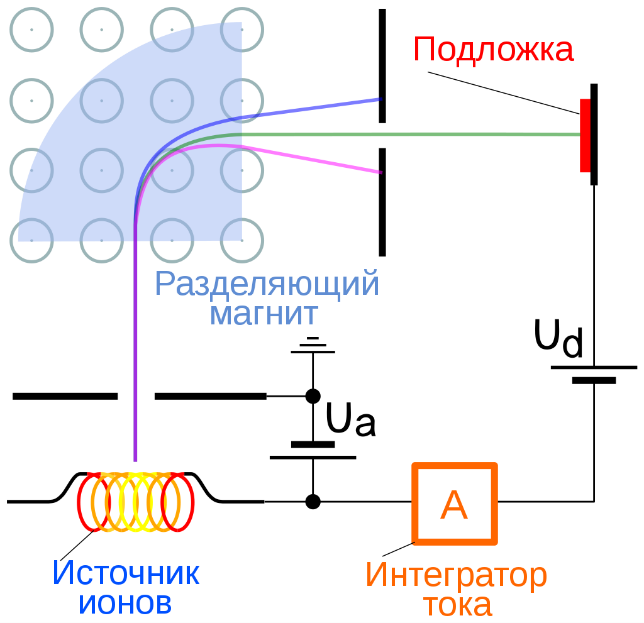

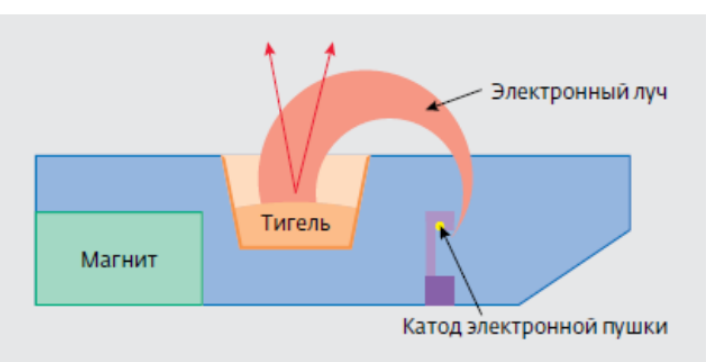

Санкт-Петербург 2020 ОглавлениеВведение 3 Методы формирования диэлектрических пленок. 4 1 Термическое окисление кремния 5 1.1 Принцип работы 5 1.2 Проблемы термического окисление кремния 6 1.3 Влияние радиационного излучения 8 2 Катодное распыление 9 3 Ионное легирование 13 3.1 Принцип работы 13 4 Электронно-лучевое испарение 16 5. Химическое осаждение из газовой фазы (пиролиз) 18 Вывод 20 Литература 21 ВведениеСовременный мир не представишь без инновационных приборов. В основе любого прибора лежит интегральная схема. Но чтобы ее создать нужны передовые технологии в микросистемной технике, так как интегральная схема должна быть компактной, но в то же время выполнять все надлежащие на нее функции, поэтому при ее создании используют так называемы тонкие пленки. Они выполняют различные функции, например, проводящую, резистивную и, конечно, диэлектрическую. Пленка — это объект конденсированного вещества, геометрические размеры которого в одном пространственном измерении на порядок меньше, чем в двух других. Но большой интерес для меня вызвала, именно диэлектрические пленки. В качестве материалов для изготовления применяются следующие вещества: оксид кремния (IV), нитрид кремния (IV), диоксид гафния. Методы формирования диэлектрических пленок.В настоящее время существуют различные методы получения диэлектрических пленок. Но широкое распространение получили следующие технологические методы: термическое окисление, газотранспортные реакции в том числе пиролиз, анодирование, осаждение в разряде. Я решил рассказать про некоторые из них. 1 Термическое окисление кремния1.1 Принцип работы Термическое окисление кремния происходит обычно в окислительных печах. Основу таких печей составляет кварцевая труба с подложками, нагреваемая либо токами высокой частоты, либо иным путем. Через трубу пропускается поток кислорода или водяные пары, которые реагируют с кремнием в зоне повышенной температуры. Окисляющим веществом обычно является кислород или пары воды при атмосферном давлении:   . .Термическое окисление можно осуществить с помощью сухого кислорода, в парах воды или применяя оба реагента. В результате, образовавшийся оксид кремния по свойствам сравним с плавленым кварцем, так как он приобретает аморфную структуру и можно сказать, что имеет одинаковость по толщине. Также при этой технологии очень важна температура, при которой происходит окисление. Коэффициент диффузии кислорода отличается от коэффициента диффузии паров воды в большую сторону, но при атмосферном давлении растворимость паров воды в SiO2 приблизительно на три порядка величины больше, чем растворимость О2. Поэтому окисление в парах воды происходит в несколько раз быстрее, чем в кислороде. Например, для выращивания пленки оксида кремния толщиной 0,5 мкм в простом кислороде при 1000° С требуется около 5 ч, а во влажном – всего 20 мин. То есть с уменьшением температуры на каждые 100° С время окисления возрастает в 2–3 раза. Но при увеличении температуры во время выращивания пленки, ее качество падает. А также при использовании влажного кислорода, поэтому тонкий подзатворяемый окисел, от качества которого зависит стабильность параметров МОП-транзистора, получают сухим окислением. При выращивании толстого окисла чередуют сухое и влажное окисление, так как при окислении с помощью сухого кислорода создается более качественная пленка, а при окислении с помощью влажного кислорода мы сокращаем время изготовления пленки. 1.2 Проблемы термического окисление кремния Однако в термически выращенной пленке оксида кремния всегда обнаруживается положительный заряд. Положительный заряд в окисле может проявиться в виде заряженных фиксированных состояний на поверхности или заряда на границе раздела, подвижного заряда в окисле, заряженных быстрых поверхностных состояний, а таже так называемых ловушек, которые возникают в результате воздействия, например радиационного излучения. Подвижный заряд может появиться из-за загрязнения окисла при выращивании, и есть предположение, что он связан с наличием ионов щелочных металлов, либо протонов. Быстрые поверхностные состояния же не создают подвижного заряда, так как они легко обмениваются зарядами с кремнием. При взаимодействии радиационного излучения в окисле возникают положительно заряженные центры. Всё это влияет на электрофизические свойства поверхности раздела  . . Но есть еще факторы такие как, перераспределение примеси в процессе окисления, работа выхода в МОП-структурах (МОП-структура — полупроводниковая структура, применяемая при производстве микросхем и дискретных полевых транзисторов.), а также слои других диэлектриков, которые наносятся для защиты от подвижных зарядов. Перераспределение примесей зависит от 3 основных факторов: коэффициента сегрегации (принудительное распределение) примесей на поверхности раздела  , отношения коэффициентов диффузии примеси в Si и , отношения коэффициентов диффузии примеси в Si и  и скорости окисления. и скорости окисления. В процессе термического окисления поверхность кремния за счет различия коэффициентов сегрегации у легированных образцов объединяется всеми примесями p-типа и обогащается примесями n-типа. При уменьшении температуры окисления степень перераспределения примеси увеличивается. Окисление во влажном кислороде по сравнению с окислением в сухом кислороде дает больший эффект перераспределения, поскольку в первом случае при любой заданной температуре скорость окисления увеличивается. Следует отметить, что определение поверхностных состояний как центров, способных поменять заряд на поверхности кремния, не дает возможности отличить действительные поверхностные состояния от ловушек, хаотически расположенных в аморфном оксиде. Поверхностные состояния, включая ловушки в окисле, возникают в результате разупорядоченности структурных связей между оксидом кремния и самим кремнием, а также из-за дефектов в оксиде кремния. Экспериментально обнаружено, что термическая обработка окисленного кремния в водороде или во влажном азоте при температурах 400-500 градусах Цельсия уменьшает плотность поверхностных состояний. В результате можно сделать вывод, что водород активно участвует в реакции окисления. 1.3 Влияние радиационного излучения Радиационное воздействие представляет интерес для ученных имеет практический интерес. В ходе экспериментов было выявлено, что несильное бета-излучение и гамма-излучение существенно влияют на электрофизические свойства поверхности  . В результате возникали 2 наиболее важных явления: появление положительного заряда в диэлектрике и создание быстрых поверхностных состояний на границе раздела . В результате возникали 2 наиболее важных явления: появление положительного заряда в диэлектрике и создание быстрых поверхностных состояний на границе раздела  . . Заряд влияет на эту систему аналогично поверхностному заряду, рассмотренному выше, а также вызывает параллельное смещение вольт-фарадных характеристик и проводимости канала в зависимости от напряжения на затворе, прикладываемого во время облучения, и меньшее влияние отрицательных смещений в сравнении с положительными и, во-вторых, насыщение заряда при увеличении дозы. Величина заряда имеет зависимость от условий получений окисла и времени облучения. Это зависимость выражается в следующем: вначале наблюдается рост заряда, а потом наступает насыщение. 2 Катодное распыление При нанесение тонких диэлектрических пленок методом катодного распыления подложка существенно нагревается. Это вызвано большой энергией, рассеиваемой при проведении процесса. При низких скоростях осаждения такой нагрев имеет плюс: улучшает некоторые параметры пленки (например, электрические свойства диэлектрика). Но при высоких скоростях осаждения, нагрев слишком сильный, поэтому говорить про качественные пленки не приходится. Осажденные пленки будут иметь нежелательную структуру, с чрезмерно большими размерами зерен, могут вступить в химическую реакцию с подложкой, обладать плохим диэлектрическим свойством и даже низкой скоростью роста. То есть максимальная скорость осаждения при распылении ограничена наибольшей возможной температуры подложки.  Механизм нагрева подложки включает электронную бомбардировку, ионно-электронную рекомбинацию и извлечение тепла горячими распыляемыми мишенями и арматурой. Нагрев электронной бомбардировкой и рекомбинацией зависит от формы распыляемых мишеней и подложек, которые обычно представляют собой группу параллельных пластин. При такой настройке сильное электрическое поле круксова (катодного) темного пространства создает поток быстрых электронов, направленных к подложке. Если подложки имеют потенциал анода, то их нагрев происходит вследствие электронной бомбардировке, причем на подложки поступает значительная часть анодного тока. Если же подложки электрически изолированы от анода, то из-за падающего на них мощного потока электронов они приобретают отрицательный потенциал автосмещения, что вызывает увеличение интенсивности ионно-электронной рекомбинации. Таким образом, во время процесса распыления в установке с взаимно параллельными подложками и катодными мишенями наблюдается сильный нагрев подложек, который зависит от геометрических размеров системы катод—подложка. Механизм нагрева подложки включает электронную бомбардировку, ионно-электронную рекомбинацию и извлечение тепла горячими распыляемыми мишенями и арматурой. Нагрев электронной бомбардировкой и рекомбинацией зависит от формы распыляемых мишеней и подложек, которые обычно представляют собой группу параллельных пластин. При такой настройке сильное электрическое поле круксова (катодного) темного пространства создает поток быстрых электронов, направленных к подложке. Если подложки имеют потенциал анода, то их нагрев происходит вследствие электронной бомбардировке, причем на подложки поступает значительная часть анодного тока. Если же подложки электрически изолированы от анода, то из-за падающего на них мощного потока электронов они приобретают отрицательный потенциал автосмещения, что вызывает увеличение интенсивности ионно-электронной рекомбинации. Таким образом, во время процесса распыления в установке с взаимно параллельными подложками и катодными мишенями наблюдается сильный нагрев подложек, который зависит от геометрических размеров системы катод—подложка. Проблему с нагревом можно решить с помощью охлаждения подложек. Однако это является трудной технической задачей, так как материал является дорогостоящим или с большим трудом обрабатывается и сваривается.  Рассмотрим перспективный метод распыления на переменном токе, благодаря которому нагрев подложки сведен к минимуму, но при этом скорость осаждения пленок бета-тантала значительно увеличивается. Но это метод пригоден и для осаждения металл-диэлектрических пленок. Рассмотрим перспективный метод распыления на переменном токе, благодаря которому нагрев подложки сведен к минимуму, но при этом скорость осаждения пленок бета-тантала значительно увеличивается. Но это метод пригоден и для осаждения металл-диэлектрических пленок. Распыляемый катод или мишень состоит из горизонтального ряда параллельных трубчатых элементов, изготовляемых из осаждаемого материала. Плоскость, в которой расположены все элементы подложки, параллельна поверхности подложки. Схематический чертеж представлен на рисунке 1-9. Электроды через один электрически соединены между собой. Напряжение источника питания распылительной установки прикладывается между образовавшимися таким образом двумя группами электродов. Все трубчатые элементы электрически изолированы от камер распыления. Конструкция, представленная на рисунке 1-10, отражает принцип действия.  От расстояния между катодными экранами зависит активная длина трубки при катодном распылении. В различные моменты времени приложенного напряжения распылению надлежат четные и нечетные стержни. При этом каждый элемент попеременно является катодом или анодом. Ток электронов на анод и немного меньший ток ионов на катод собираются трубчатыми элементами мишени. В данном методе свободные электроны практически не подвергаются ускорению, в отличии от плоских распыляемых мишеней. Все из-за сильного электрического поля, которое обусловлено переменным напряжение на стрежнях, направленного параллельно подложке. Электроды мишени охлаждаются, так как внутри них находится деионизированная вода. Благодаря этому и устраняется два источника нагрева подложки: электронная бомбардировка и тепловое излучение. В итоге плюсы: процесс распыления газовой фазы безынерционен, при прекращении протекания электрического тока через катод газовая фаза практически сразу прекращает процесс ее создания; возможность получения покрытий разного химического состава высокая равномерность распределения осаждаемой пленки возможность получать пленки тугоплавких металлов Минусы: Загрязнение пленки атомами газовой фазы Высокий нагрев подложек низкая скорость роста пленки\ низкая энергия частиц и, как следствие, невысокая степень ионизации 3 Ионное легирование3.1 Принцип работы Этот метод базируется на внедрение в подложку ускоренных благодаря электростатическому полю ионов различных атомов и молекул. Во многих случаях легирующие ионы проникают через слой оксида кремния, которая выращена термическим образом. Если толщина пленки будет слишком большой, то ионы не смогут достигнуть поверхности кремния, поэтому пленки оксида кремния могут использоваться в качестве защитных масок.  Рисунок 1.3.1 Упрощённая схема установки для ионной имплантации и селекции ионов по энергии и виду Г  лубина проникновения будет зависеть именно от той энергии, которую они получают (от 10 до 5000 кэВ). Глубина проникновения варьируется от нескольких нанометров до нескольких микрометров. Ионы, имеющие малую энергию, не могут изменить в структуре образца, но при этом ионы, имеющие большую энергию, могут значительно нарушить кристаллическую структуру, при этом структура может полностью разрушиться и перейти в аморфное состояние. Вещества, которые мы хотим ввести в материал подложки, ионизируют. Получившиеся ионы неоднородны, поэтому чтобы исключить ненужные ионы используется магнитный масс-сепаратор (на рисунке указан как разделяющий магнит). В результате, если примесь была нечистой мы исключаем возможность попадает посторонних веществ на подложку. Этот выделенный пучок (на рисунке зеленого цвета) проходит через диафрагму и направляется на подложки. лубина проникновения будет зависеть именно от той энергии, которую они получают (от 10 до 5000 кэВ). Глубина проникновения варьируется от нескольких нанометров до нескольких микрометров. Ионы, имеющие малую энергию, не могут изменить в структуре образца, но при этом ионы, имеющие большую энергию, могут значительно нарушить кристаллическую структуру, при этом структура может полностью разрушиться и перейти в аморфное состояние. Вещества, которые мы хотим ввести в материал подложки, ионизируют. Получившиеся ионы неоднородны, поэтому чтобы исключить ненужные ионы используется магнитный масс-сепаратор (на рисунке указан как разделяющий магнит). В результате, если примесь была нечистой мы исключаем возможность попадает посторонних веществ на подложку. Этот выделенный пучок (на рисунке зеленого цвета) проходит через диафрагму и направляется на подложки. У ионного легирования существует много плюсов. Это технология позволяет с высокой точностью управлять количеством вводимой примеси. Также этот метод является универсальным, так как мы можем водить любую примесь, и гибкостью процесса. Это позволяет получать нужные концентрации примеси в подложке. Также этот процесс может происходить даже при комнатной температуре, поэтому сохраняются исходные электрофизические свойства. После того, как провели легирование необходимо произвести отжиг радиационных дефектов. 3.2 Проблема радиационных эффектов При воздействии на твердые тела ионами, также как и быстрыми частицами появляются радиационные дефекты. Когда ион сталкивается с атомами мишени, то он отдает им свое кинетическую энергию. Если эта энергия превосходит, ту которая удерживает атом на определенной дислокации в кристаллической решетке, то, понятно, что атом выбивается со своего места, но при этом он может столкнуть другой атом. Некоторые могут попасть в межатомное пространство, в которых их движение облегчается. Таким образом, могут возникнуть каскад таких перемещений, в итоге, это повлечет за собой разнообразные дефекты. На распространение каскада влияет структура кристалла. При высокой температуре атомы могут аннигилировать из-за рекомбинации или появится на поверхности. Но как же решить эту проблему? При некоторой температуре от дефектов можно избавиться с помощью термообработки. Для того, чтобы атом вернулся в свое положение требуется некоторая энергия активации. Для различных дефектов эта энергия различна. Просто обжиг не гарантирует стопроцентного избавления от дефектов, поэтому придумали использовать лазерный обжиг. Очень мощный лазер (500000 Вт/см3) за небольшой промежуток времени плавит материал. И, в результате, этого воздействия кристаллическая решетка заново выстраивается. 4 Электронно-лучевое испарениеВ его основе находится принцип испарения материала анода за счет воздействия на него электронов, которые эмитируется катодом электронно-лучевого испарителя. Электронно-лучевой испаритель состоит из трех основных частей: электронной пушки, магнитов и водоохлаждаемый тигель. Электронная пушка нужна для создания электронного потока. В результате кинетическая энергия электронов превращается в тепловую энергию. Направлением электронов управляют при помощи магнитов. Их фокусируют на мишени. Электроны движутся с очень большой скоростью, поэтому они тормозятся не сразу, а пройдя 1-2 микрометра. В результате основное тепло выделяется не на поверхности испаряемого материала, а внутри тонкого поверхностного слоя. В итоге достигается высокая эффективность использования электронного лучевого испарения. Поток электронов нагревает мишень до температуры плавления, а потом и температуры испарения. Эта процедура должна происходить при высоком вакууме (до  Па), от этого зависит качество пленки, так как ничего постороннего не должно быть осаждено на подложку, поэтому нужен высокий вакуум. Па), от этого зависит качество пленки, так как ничего постороннего не должно быть осаждено на подложку, поэтому нужен высокий вакуум.   Рис. 4.1 Схема электронно-лучевого испарителя Преимущество этого метода в том, что теплота подается именно к поверхности мишени, где формируется газообразное вещество, которое будет наноситься на подложку. В зоне действия электронов температура поднимается порядка  . Благодаря такому большому нагреву можно получать пленки таких металлов, как вольфрам, тантал и молибден (также можно наносить диэлектрики). Также несомненным плюсом является то, что подложки не нагреваются, так как расположены на расстоянии 30-40 см от испарителя. Следующее преимущество состоит в то, что можно наносить пленки различной толщины (от 1 нанометров до нескольких микрометров в секунду). . Благодаря такому большому нагреву можно получать пленки таких металлов, как вольфрам, тантал и молибден (также можно наносить диэлектрики). Также несомненным плюсом является то, что подложки не нагреваются, так как расположены на расстоянии 30-40 см от испарителя. Следующее преимущество состоит в то, что можно наносить пленки различной толщины (от 1 нанометров до нескольких микрометров в секунду). 5. Химическое осаждение из газовой фазы (пиролиз)Процесс осаждения пленок из газовой фазы имеет следующие последовательные процессы: -создание газовой фазы: образование смеси исходных соединений (прекурсоров) в заданном соотношении и инертного газа, который является носителем, поступление ее в реакционную зону с определённой скорость; – транспорт частиц газовой фазы к подложке; – адсорбция частиц газовой фазы на поверхности подложки; – разложение прекурсоров на поверхности подложки и образование пленки; – десорбция газообразных продуктов реакции и удаление их из реакционной камеры.  Одним из видов газотранспортных методов является пиролиз. Эта технология состоит из трех основных пунктов: процесс превращения раствора в газовую фазу, транспортировка этого газа к подложке и осаждение газа на подложку. Одним из видов газотранспортных методов является пиролиз. Эта технология состоит из трех основных пунктов: процесс превращения раствора в газовую фазу, транспортировка этого газа к подложке и осаждение газа на подложку. Чтобы превратить жидкость в газовую смесь применяют распылители. Они бывают пневматические, ультразвуковые или электростатические. Пневматическое распыление происходит в результате физической реакции между жидкостью и газом. Сжатый воздух, кислород или водяной пар подаются в сопло и выходят оттуда с большой скоростью. В результате разрежения жидкость поднимается по каналу, попадает в газовую струю, возникает трение между струями газа и жидкости, в результате чего жидкость как бы вытягивается в отдельные нити. Эти нити распадаются на мелкие шарики. При таком подходе можно получить капли аэрозоля диаметром 100–200 мкм. Размер капель зависит от разных параметров: вязкости раствора, поверхностного натяжения и от энергии, сообщаемой жидкости потоком газа. При ультразвуковом подходе раствор переходит в аэрозоль в результате воздействия на него ультразвуковых колебаний. Акустическая энергия подводится через жидкость. Размеры капель находятся в диапазоне 2–4 мкм. Преимуществами ультразвукового распыления являются возможность получать мелкодисперсное и монодисперсное распыление и возможность распылять вязкие жидкости без применения дополнительного распыляющего агента. При электростатическом распылении жидкости сообщают электростатический заряд, для чего на распылитель подается высоковольтный потенциал относительно покрываемой поверхности. Под действием кулоновских сил пленка жидкости распадается на капли таких размеров, при которых силы взаимного отталкивания капель уравновешиваются силами поверхностного натяжения. В электростатическом поле достаточно высокой напряженности сила взаимодействия заряженной частицы с полем приводит к дроблению частицы на более мелкие. В результате, к поверхности подложки подлетает равномерно распределенная мелкодисперсная аэрозоль. На процесс электростатического распыления влияет величина поверхностного натяжения, вязкость, проводимость жидкости и величина напряженности электрического поля. ВыводВ результате проделанной работы я рассказал о таких методах получения диэлектрических пленок, как термического окисления кремния, катодное распыление, ионное легирование, электронно-лучевое испарение и химическое осаждение путем пиролиза. Все эти методы нужны отличаются между собой и применяются для различных диэлектрических пленок, и не только их. Например, если необходимо получить пленку из вольфрама, то нецелесообразно пользоваться методом химического осаждения из газовой фазы, так как это требует колоссального количества энергии, и не факт, что выйдет. Рационально будет воспользоваться методом электронно-лучевым испарением, поэтому следует учитывать плюсы и минусы того или иного метода при получении пленок. Литература“Диэлектрические пленки в микроэлектронике” В. Ф. КОРЗО, В. Н. ЧЕРНЯЕВ. https://studfile.net/preview/2716066/page:34/ https://ru.wikipedia.org/wiki/МОП-структура http://www.pro-vacuum.ru/ustanovki-dlia-naneseniia-pokrytii-v-vakuume/apparaty-dlia-naneseniia-pokrytii-v-vakuume/ctranitca-5.html https://studopedia.ru/7_32469_katodnoe-napilenie.html https://revolution.allbest.ru/manufacture/00562042_0.html#text https://studopedia.ru/2_31462_tonkie-dielektricheskie-plenki.html “ВВЕДЕНИЕ В МЕТОДЫ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ ЭЛЕТРОЛИТОВ ДЛЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ” Л. А. ЛАДУШКИНА. |