Дз по заготовкам. Технология и оборудование заготовительного производства

Скачать 298.24 Kb. Скачать 298.24 Kb.

|

|

Московский ордена Ленина, ордена Октябрьской Революции и ордена Трудового Красного Знамени государственный технический университет им. Н.Э. Баумана Кафедра МТ3 Домашнее задание по курсу «Технология и оборудование заготовительного производства» Выполнил: Кулаков Б.А. Группа МТ3-72 Проверил: Захарова М.Э. Москва 2019 г. Оглавление Исходные данные………………………...3 Функциональное назначение детали……3 Анализ технических требований………..3 Характеристика марки стали…………….3 Анализ технологичности детали………..4 Выбор метода изготовления поковки…...5 Проектирование поковки………………..6 Расчет табличным методом……………..7 Исходные данные Наименование детали – вал-шестерня Материал – 20Х (плотность ρ = 7830 кг/м^3) Масса детали – 1.44 Тип производства – серийное Назначение детали Деталь вал-шестерня представляет собой тело вращения и относится к классу валов. Вал-шестерня предназначена для передачи крутящего момента на зубчатое колесо в редукторе. Изготавливается из прочных материалов. Основной поверхностью является поверхность под подшипниками качения. Исполнительной поверхностью является поверхность посадки зубчатого колеса и поверхность шпоночного паза. Во время работы деталь испытывает деформацию изгиба, кручения и смятия. Анализ TT Цилиндрическая поверхность ø 45k6 с Ra 0.63 По таблице 3 СТМ шероховатости 0.63 соответствует повышенный уровень относительной геометрической точности, следовательно ТЗ является обеспечение шероховатости Ra 0.63. Цилиндрическая поверхность ø 45k6 с Ra 2.5 По таблице 3 СТМ шероховатости 2.5 соответствует нормальный уровень относительной геометрической точности, следовательно ТЗ является обеспечение квалитета k6. Остальные размеры с общими допусками по ГОСТ 30893.1: H14, h14, ±IT14/2 Характеристика марки стали 20Х Конструкционная легированная хромистая сталь 20Х используется для изготовления цементуемых деталей с высокой твердостью поверхности и низкой прочностью сердцевины, работающих при трении на износ – шестерни, втулки, гильзы, обоймы, плунжеры, диски, рычаги, другая продукция. Марка 20Х – химический состав Массовая доля элементов не более, %:

Сталь 20Х – механические свойства

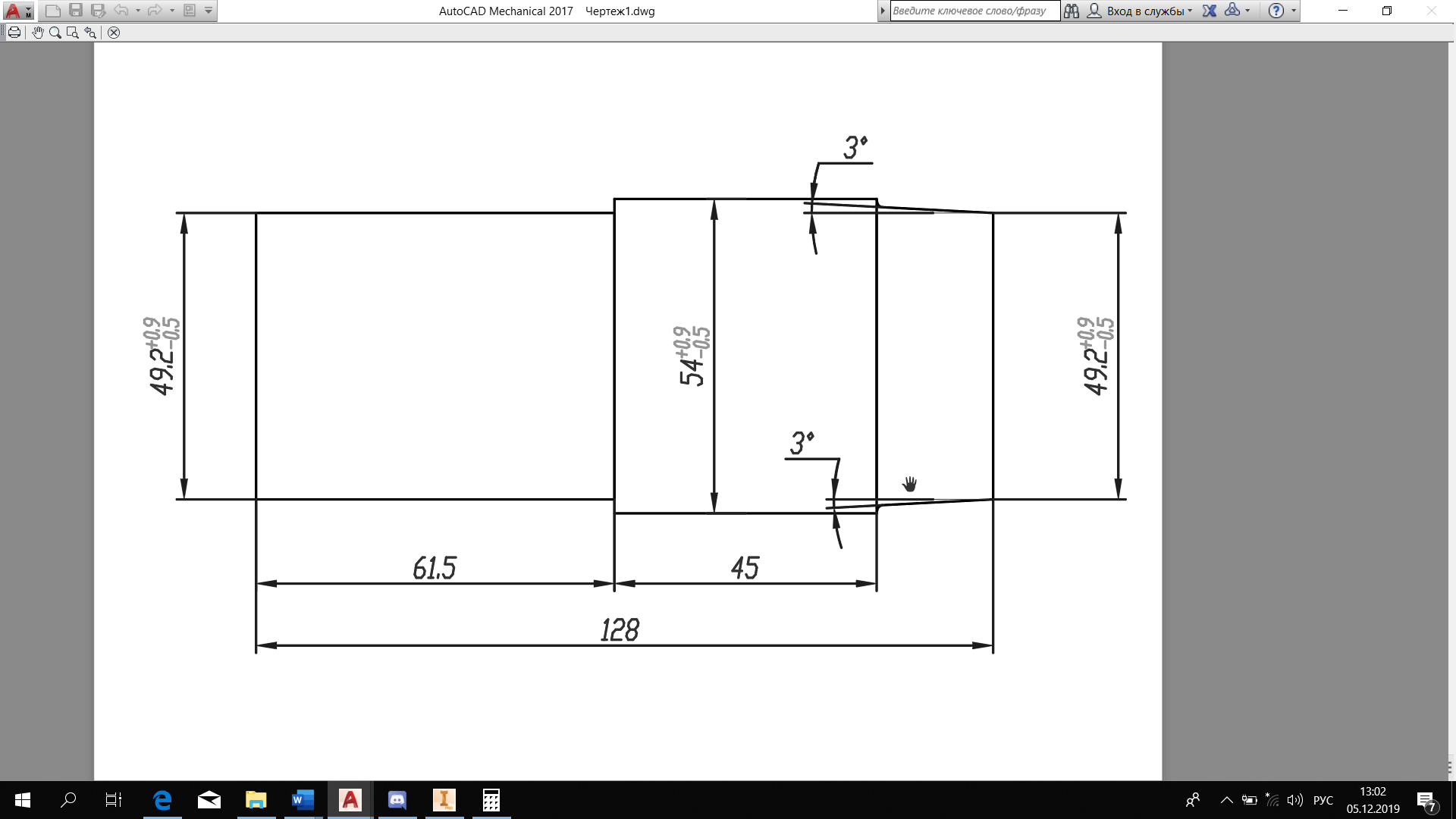

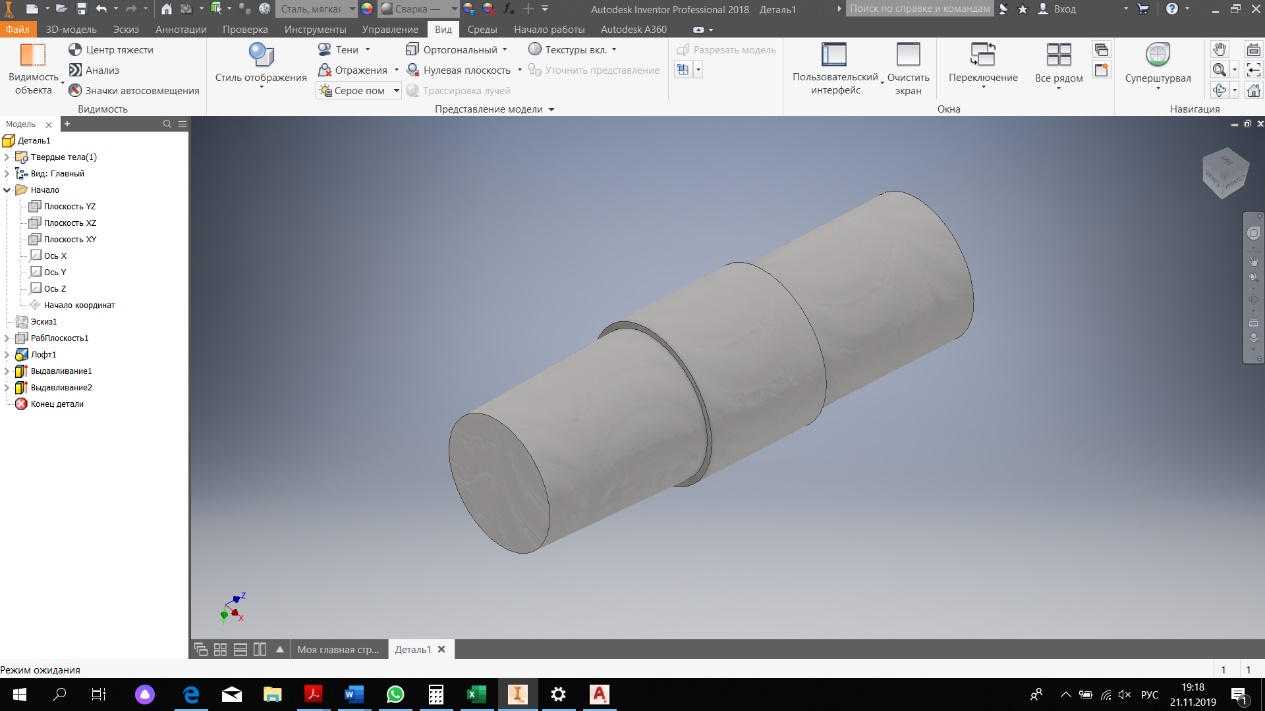

Анализ технологичности конструкции Качественный анализ детали. Размеры детали соответствуют нормальному ряду чисел, допустимые отклонения размеров соответствуют нормам. Деталь жесткая, имеет поверхности, удовлетворяющие требованиям достаточной точности установки. Простановка размеров технологична, т.к. их легко можно измерить на обрабатывающих и контрольных операциях. Материал сталь 20Х легко обрабатывается резанием. Масса детали 1.44 кг (рассчитано с помощью Inventor)1, следовательно, отсутствует необходимость применять дополнительное оборудование для её обработки и транспортировки. Все поверхности детали легкодоступны для обработки и их конструкция и геометрия позволяет вести обработку стандартным инструментом. Количественные показатели технологичности: Коэффициент точности обработки детали    2.Коэффициент шероховатости поверхности   Выбор метода изготовления поковки Производство серийное, следовательно метод обработки давлением – штамповка. Для стали 20Х из ГОСТ 4543-71: Ψ = 40% σв = 780 Мпа Коэффициент ковкости KΨ =  = =  .3 – плохая обрабатываемость давлением, поэтому ХОШ не подходит для получения поковки. Из видов ГОШ выбираем ГОШ на ГКМ: заготовка в виде стержня с утолщением, массой до 30 кг. Получаем поковку за 1 проход. .3 – плохая обрабатываемость давлением, поэтому ХОШ не подходит для получения поковки. Из видов ГОШ выбираем ГОШ на ГКМ: заготовка в виде стержня с утолщением, массой до 30 кг. Получаем поковку за 1 проход.Для единичного производства методом получения заготовки является прокат. Заготовку будем отрезать из прутка сортового горячекатаного Ø53 ГОСТ 2590-2006. Длина заготовки рассчитывается по формуле L= 125+2*2,5 =130мм, где припуск по длине на разрезание проката равен 2,5 мм; диаметр рассчитывается с учетом припуска на чистовую токарную обработку поверхностей при диаметре вала до 100 мм – 1,5 мм. Проектирование поковки По таблице Г7: класс точности Т4; По таблице Г8: группа стали М1; Масса поковки Мп = Мд*Кр = 1.44*1.4 = 2.016 кг, где коэффициент Кр = 1.45 по таблице Г9. Фигура, в которую вписывается поковка, - цилиндр диаметром Ø53 мм и длиной 125 мм. Масса фигуры Мф = ρ*L*π/4*D^2 = 7.83*125*3.14/4*532*10-6= 2.16 кг. С = Мп/Мф = 0.93 – по таблице 4 соответствует степени сложности С1. По таблице Д1, исходя из группы стали М1, степени сложности С1 и класса точности Т4: исходный индекс – 9. По таблице Д2 определяем основные припуски на механическую обработку поковки. По таблице Д3 определяем смещение по поверхности разъемов штампов – 0.2 мм; По таблице Д4 определяем изогнутость и отклонения от плоскостности и прямолинейности – 0,4 мм. По таблице Д5 радиусы закруглений при переходе с Ø45 на Ø50 (глубина полости штампа 25 мм) – R20 По таблице Д6 определяем допускаемые отклонения линейных размеров По таблице Д7, исходя из радиусов закруглений и класса точности: допуск радиусов закруглений – 1 мм. По таблице Д8, исходя из массы поковки и класса точности, допускаемая величина смещения по поверхности штампа – 0.5 мм. Отклонения от изогнутости, плоскостности на чертеже не заданы, следовательно, допуски не определяем. Для поковки, изготавливаемой на ГКМ для наружных поверхностей уклоны не нужны, т.к. заготовка будет удаляться из матриц штампа беспрепятственно (за счёт нескольких разъёмов штампа). Уклон от пуансона не более 30. Шероховатость поверхности поковки по табл.2 – Rz 20-160. Оформляем таблицу припусков

|