Технология драже. технологи изготовления драже. Технология изготовления драже

Скачать 162.45 Kb. Скачать 162.45 Kb.

|

|

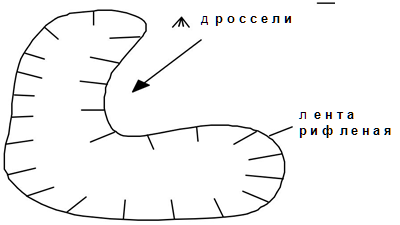

Технология изготовления драже Часть 1 Виды драже Согласно Межгосударственного Стандарта ГОСТ 7060-79 ДРАЖЕ Различия корпуса подразделяют драже на следующие виды: Помадное — кристаллическая масса, полученная путем сбивания сахаропаточного сиропа с разного рода добавками. Ликерное — жидкое, с содержанием или отсутствием алкогольных добавок и усилителей вкусовых качеств. Фруктово-желейное или просто желейное — густая масса, в изготовлении которой применяются сахар и патока, а также фруктовые наполнители и при необходимости добавляются желирующие вещества. Сахарное — используется сахарная пудра, ароматизаторы и вкусовые вещества или какао-продукты. Карамельное — тягучая масса, приготовленная методом уваривания сахаропаточного или сахароинвертного сиропа с добавлением вкусовых добавок. Ядровое — тщательно очищенные ядра орехов, прошедшие обработку, сушку и обжаривание. Марципановое — вязкая масса, полученная из перетертого сырого орехового ядра или масличных зерновых семян, в определенных пропорциях смешанная с сахаром или горячим сиропом, с включением в рецептуру вкусовых добавок. Шоколадно-ореховое, пралиновое — измельченная до однородного состояния масса из обжаренных орехов или масличных семян с применением сахара, жира, какао-продуктов, молока и других вкусовых добавок. Сбивное — сбивная при помощи пенообразователя масса, с применением желирующих и разнообразных вкусовых компонентов. Грильяжное — твердая карамельная масса из орехов, а также масличных и зерновых семян. По размеру драже классифицируют на: · крупное (в 1 кг 130-250 шт.) · среднее (в 1 кг 250-600 шт.) · мелкое (в 1 кг 600-700 шт.) Из сухофруктов и сушеных или заспиртованных ягод — подготовленные натуральные плоды, очищенные от семян и плодоножек, высушенные или заспиртованные, освобожденные от спирта. Специальные виды драже — для достижения максимально выраженного полезного эффекта, витаминизированное или диетическое, с добавлением витаминов и лечебных препаратов. Часть 2 Основные стадии производства драже Технология производства драже Технология производства драже Технология производства драже состоит из следующих технологических стадий: 1-я стадия – приготовление корпуса; 2-я стадия – дражирование корпуса; 3-я стадия – глянцевание; 4-я стадия – фасовка и упаковка. Приготовление корпуса. Отливные корпуса отливают в крахмал. Если готовят корпус из ореховой массы, то его выпрессовывают. - Карамельный корпус получают на карамельном оборудовании. - Ядра ореха просушивают и обжаривают до влажности 6 %. - Заспиртованные ягоды отделяют от наливки и просушивают. - Сушеные плоды и ягоды промывают, просушивают и отбирают. В виде корпуса бывает неотделанный кристаллик сахарозы. Сахар просеивают через сито с размером ячеек 2-2,5 мм. Оставшееся на сите используют в виде корпуса. При производстве драже существуют три вспомогательные стадии: 1) Приготовление поливочного сиропа. Готовят сахаро-паточный сироп (1:1), содержание сухих веществ 80 – 82 % (цвет может быть любой). В поливочный сироп вводят красители. 2) Приготовление сахарной пудры. Сахарную пудру получают путем размола сахарного песка. Для получения качественного драже используют пудру 2-х видов: - крупная: просеивается через сито № 25, размер кристалликов сахарозы не менее 30 мкм. - мелкая: просеивается через сито № 29, размер сахара не более 20 мкм. 3) Приготовление глянца. Разогревают масло до 50 С, затем тонкой струйкой вводят парафин, воск, и при постоянном перемешивании масса доводится до однородной консистенции. Дражирование корпуса. Целью дражирования является покрытие корпуса изделия сахарной или жировой оболочкой. Процесс дражировки производят во вращающемся дражировочном котле или барабане. Он состоит из следующих операций: 1) загрузка корпуса в дражировочный котел; 2) поливка поливочным (сахаро-паточным) сиропом, температура поливочного сиропа 45 – 50 оС; 3) пересыпка сахарной пудрой, соотношение между сиропом и пудрой 1: 3; 4) выхаживание полуфабриката в дражировочном котле (15 – 20 минут); 5) после того, как объем накатки достигнет определенных размеров – выгрузка; 6) выстойка; 7) глянцевание. Первая накатка: придание прочности корпусу и увеличению объема, защита от механических воздействий. Вторая накатка: дальнейшее увеличение объема и прочности полуфабриката. Параметры такие же, что у первой накатки. Температура в цехе 20…25 С, влажность воздуха не выше 65 %. Во всех дражировочных цехах устанавливаются калориферы для просушивания воздуха. Глянцевание. Цель отделки состоит в придании изделию ровной, гладкой и окрашенной поверхности. Для получения гладкой поверхности используют пудру грубого помола, затем мелкого. Отделку ведут путем трехкратного введения сиропа и сахарной пудры. Если необходимо получить бугристую поверхность, то при отделке используют сахарный сливочный сироп. Время отделки для ликерных и желейных сортов 50 – 60 мин, для других – 35…40 мин, частота вращения котла 24 – 28 об/мин. Отделанные полуфабрикаты выгружаются в выстоячные котлы толщиной 4 см и выстаиваются в течение 20 – 24 ч. Для того чтобы сократить время технологического процесса, есть ускоренный способ накатки. Отличие его состоит в том, что: 1) при производстве поливочного сиропа на 100 % сахара берут 30 % патоки; 2) влажность сиропа составляет 17 – 18 %, вводят его при температуре 70 – 80 С. Повышение содержания сухих веществ и снижение содержания редуцирующих веществ способствует быстрой кристаллизации, что существенно сокращает время выстойки; 3) после каждого введения сиропа и пересыпания сахарной пуд-рой, в котел задается теплый воздух (30 С), за счет этого время вы-стойки сокращается до 3 ч. Отделка корпусов шоколадной глазурью Для прекращения миграции орехового масла в шоколадную глазурь из орехов, на поверхность ореховых корпусов наносят изоляционную накатку. Основные технологические характеристики производства драже сведены в таблицу 5. В России поливочным сиропом, в состав которого входит 5 % желатина от массы сахара, поливают ореховый корпус и засыпают сахарной пудрой, смешанной с какао-порошком в соотношении 2:1. За рубежом используют декстриновые сиропы; засыпают не сахарной пудрой, а декстринами. Изоляционный слой считается первой накаткой, затем выстойка в течение 6 – 8 ч при температуре 20 °С. Таблица 5 – Технологические параметры производства драже  Корпуса загружаются в котел, где находится лента рифленая (рис. 29), и из дросселей поливаются шоколадом. Чтобы корпуса не прилипали друг к другу и к ленте, увеличивают частоту вращения ленты, и так как лента рифленая, корпуса начинают, как бы подпрыгивать. Когда процесс кристаллизации (затвердевания) жира произошел, частоту вращения ленты снижают. Затем снова поливают шоколадом. Этот процесс повторяют многократно.  Рисунок 29 – Накаточная лента для производства драже При накатке или дражировании температура в цехе составляет не более 15 С, влажность – 60 %. Продолжительность отделки зависит от объема накатки. Цель глянцевания состоит в придании продукту привлекательного внешнего вида, а также для того, чтобы сделать поверхность полированной и блестящей, увеличить стойкость продукта при хранении. В котлах устанавливаются ребра, в результате увеличивается сопротивление между отдельными корпусами. Если глянцуют сахарное драже, его предварительно смачивают чисто сахарным сиропом (влажность – 30 %, температура – 40 С). После того, как на поверхности образуется сахарная корочка, вводят глянец (70 С) из расчета 400 г на 1 кг полуфабриката. Как при избытке, так и при недостатке глянца получается матовая поверхность. После равномерного распределения глянца на поверхности (15 – 20 мин), в котел задается мелкими порциями пищевой тальк из расче-та 1,5 кг на 1 т полуфабриката. Тальк увеличивает сопротивление и способствует появлению блеска и получению качественного глянца. Продолжительность глянцевания 20 – 30 мин при температуре воздуха 18 оС и влажности 60 %. Часть 3 Ассортимент корпусов для производства драже - Ликерные корпуса - Помадные и желейные агаровые корпуса - Фруктово-ягодные желейные корпуса - карамельные корпуса - ядровые корпуса - марципановые корпуса Часть 4 Требования к качеству и дефекты драже Показатели качества Качество драже оценивают по ГОСТ 7060-79. Органолептические показатели: Вкус и аромат - ясно выраженные, характерные для данного наименования изделия, без постороннего привкуса и запаха. Драже, содержащее фруктово-ягодные припасы, должно иметь вкус и аромат, свойственные припасу. Драже, содержащее жир, не должно иметь прогорклого, салистого или иного неприятного привкуса. В диетическом драже допускается привкус соответствующего диетического препарата. Цвет - окраска равномерная, достаточно выраженная, но не слишком яркая, без пятен; разнообразная, пятнистая, предусмотренная рецептурой, - для отдельных наименований драже. Внешний вид - свойственный данному наименованию драже. Для глянцевого драже поверхность гладкая блестящая; для драже Морские камушки - бугристая блестящая; для драже "Воздушное" - бугристая. Форма - соответствующая данному наименованию (овальная, округлая, плоская и др.). Для драже с желейными, желейно-фруктовыми, ликерными, зерновыми ядровыми корпусами, с цукатами, заспиртованными и сушеными плодами и ягодами допускается неправильная форма. Количество слипшихся и деформированных изделий не должно превышать 2,0% (по массе). Физико-химические показатели: Нормы влажности установлены в зависимости от вида корпуса: сахарного драже (без отделяемого от накатки корпуса) - 0,5-5,5%; с корпусами из заспиртованных плодов и ягод - до 22% Дефекты В случае порчи жира (составной части глянца) ухудшаются вкус и запах драже, исчезает блеск. Грубая, засахаренная консистенция может появиться у драже с ликерными и желейными корпусами в результате хранения изделий при повышенной температуре. Наличие сероватого налета (поседения) на поверхности изделий, глазированных шоколадом Часть 5 Оборудование для производства драже: Производство драже достаточно простое, поэтому линия для его изготовления включает небольшое количество единиц оборудования – микромельницу, варочный котел, дражировочный барабан, сахаропросеиватель, упаковочную машину. Производительность такой линии составляет около 100 кг продукции в час, потребляемая мощность – 30 кВт. Для ее обслуживания достаточно трех человек, а стоимость оборудования не превышает 250 тыс. рублей. Все составляющие линии можно расположить на площади в 30 кв. метров. Мельница для сахарной пудры  Котел варочный  Машина дражировочная  |