диплом. диплом Эльдар. Технология производства и переработки пластических масс и эластомеров

Скачать 188.99 Kb. Скачать 188.99 Kb.

|

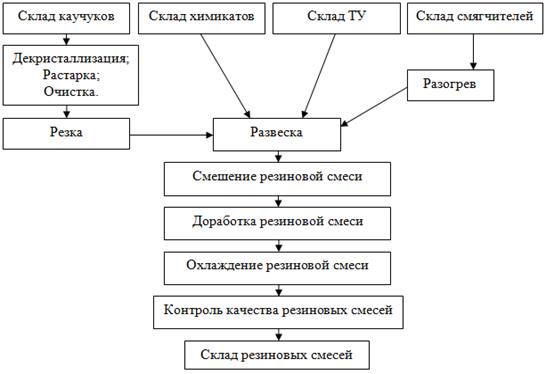

1.4 Обоснование проектируемого метода производстваТехнология приготовления резиновых смесей состоит из ряда операций выполняемых в определенной последовательности. Основные операции - подготовка ингредиентов, их смешивание и получение полуфабриката требуемой формы. Перед смешиванием ингредиентов каучук нарезают на куски и пластифицируют путем многократного пропускания через нагретые до 40—50 °С валки. Таким образом улучшают способность каучука смешиваться с другими составляющими. При смешивании строго соблюдают не только отленные пропорции, но и последовательность смешивания ингредиентов. Первым обычно вводят в смесь противостарители, а последними —вулканизаторы (серу или оксиды цинка, магния) и ускорители вулканизации. Процесс смешивания проводят в резиносмесителях закрытого типа или на вальцовочных машинах. На процесс смешения на вальцах влияет различные технологические факторы: общая навеска резиновой смеси обрабатываемой на вальцах, интенсивность перемешивания, а также факторы заявляющие о конструкции валков в том числе фрикция , частота вращения и их диаметр. На однородность резиновой смеси и на продолжительность смешения влияет порядок введения ингредиентов: 1. Серу и ускорители вводят в резиновую смесь отдельно, причем ускоритель вводят в начале процесса, а серу в конце; 2.Ускорители вулканизации, противостарители, активаторы и диспрегаторы вводят в резиновую смесь в начале процесс смешения для более равномерного их распределения в резиновой смеси; 3. При необходимости введения нескольких типов технического углерода в начале вводят мягкие типы углерода, а затем жесткие; 4. Жидкие мягчители при изготовлении резиновой смеси на основе маллонаполненных компонентов вводят в резиновую смесь после загрузки технического углерода; 4. Наполнитель при больших их количестве вводят в несколько приемов. Полученная в результате смешивания масса подвергается каландрованию. Во время смешения компонентов резиновой смеси необходимо поддерживать однородную температура на все длине валка и равную 60-70ОС. Каландрование резиновых смесей проводят на специальных машин каландрах — и получают в результате сырую резину в виде листов или лент определенной толщины. По конструкции каландры представляют трехвалковую клеть листопрокатного стана. Два валка, верхний и средний, имеют температуру 60—90 °С, а нижний — 15 °С. Резиновая масса, проходя в между верхними валками, нагревается, обволакивает средний валок и выходит через зазор между средним и нижним валками. Листы каландреванной сырой резины (не вулканизированной) наматывают на деревянные бобины, предварительно разделив прокладочной бумагой и тем самым предотвращая их слипание. В таком виде сырая резина сохраняться при 5—20 °С до трех месяцев, а отдельные виды резин шести месяцев. 1.5 Описание технологического процессаТехнологические процессы резинового производства относятся к группе машинных технологических процессов, т.е. выполняются различными типами механизмов и машин, связанных в единую цепь внутрицеховым транспортом. Технологический процесс он включает основные и вспомогательные операции. Основными операциями являются: 1. Транспортировка и подготовка сырья и материалов. 2. Развеска и дозирование материалов. 3. Приготовление резиновых смесей. 4. Формование резиновых смесей. 5. Приготовление резиновых клеев и промазка материалов. 6. Раскрой деталей из заранее приготовленных заготовок. 7. Сборка изделий сложной конфигурации из отдельных деталей. 8. Вулканизация изделий. Все перечисленные операции характерны для производства многослойных изделий, например покрышек. При изготовлении так называемой формовой техники исключаются операции раскроя деталей и сборки изделий. К вспомогательным операциям относятся различные транспортные операции, не входящие в основной процесс. В основном это загрузочно-разгрузочные и установочно-съемные операции.  Рисунок 1 - Схема технологического процесса Прием, хранение, подготовка, подача в производство каучуков и ингредиентов Каучуки и другие материалы, поступающие на завод, принимаются в соответствии с требованиями ГОСТ и технических условий (ТУ). Все ингредиенты, поступающие на завод, делят на 4 группы: - каучуки; - сыпучие ингредиенты, в том числе вулканизующие агенты и ускорители вулканизации; - технический углерод; - жидкие мягчители Все эти группы должны соответствовать требованиям ГОСТ и технических условий и при выборе того или иного ингредиента необходимо, чтобы они не меняли химический состав и физические свойства при длительном хранении. Необходимо, чтобы они характеризовались высокой дисперсностью, не ухудшали технологических свойств, легко диспергировались. В рамках каждой группы применяется определенный набор методов испытания. Для приема, хранения и предварительной подготовки материалов предусмотрены складские помещения, в том числе обогреваемые, и необходимое оборудование. В проектируемом производстве используются каучуки: цис-изопреновый СКИ-3, бутадиеновый каучук СКД, бутадиен-стирольный каучук СКМС-30АРКМ-15. Синтетические каучуки поступают на завод в железнодорожных вагонах, в виде брикетов массой 30 кг, упакованные в два полиэтиленовых пакета и в трехслойный бумажный мешок. Каучуки разгружают на поддоны и с помощью электропогрузчиков их отвозят на склад, где они хранятся на стеллажах в 5-6 ярусов. Синтетические каучуки перед подачей их в производство подвергаются растарке и резке. С помощью напольного электротранспорта брикеты синтетических каучуков подаются на участок подготовки. Снятие упаковочной тары производится вручную на ленточном конвейере. Удаляют четырёхслойный бумажный мешок и внешний полиэтиленовый пакет, далее режут дисковыми ножами, а затем их укладывают в контейнер и напольным транспортом через грузовой лифт подают на второй этаж в дальнейшее производство. Гранулированный технический углерод поступает на завод в железнодорожных вагонах-хопперах, а так же в бумажных или полиэтиленовых пакетах, которые складируются и по надобности подаются в расходные бункера, расположенные на участке приготовления резиновых смесей. Из вагонов по гибким соединительным рукавам технический углерод выгружается в приемные устройства расположенные, под рельсовыми путями и по системе закрытых скребковых транспортеров и элеватора подается в основные складские бункера, из которых поступает в расходные бункера скребковыми транспортерами, расположенными на участке приготовления резиновых смесей. Сыпучие порошкообразные и гранулированные материалы, поступают на завод в бумажных трехслойных пакетах, загружают на поддоны, и напольным транспортом отвозят на склад, где хранятся отдельными партиями. Сыпучие материалы полностью соответствуют требованиям ГОСТ и ТУ. Сыпучие ингредиенты со склада напольным транспортом через грузовой лифт подаются на третий этаж производственного корпуса к загрузочным шкафам, через которые загружаются в расходные бункера. Жидкие материалы поступают на завод в железнодорожных цистернах. При выгрузке пластификаторы разогреваются с помощью циркуляционных установок и по обогреваемым трубопроводам перекачиваются в складские обогреваемые емкости. Из складских емкостей жидкие материалы по обогреваемым кольцевым трубопроводам подаются на участок приготовления резиновых смесей к автоматическим весам. Твердоплавкие материалы поступают на завод в бумажной упаковке. Перед подачей в производство его предварительно очищают и измельчают на молотковых дробилках, затем пакуется в контейнеры и отправляется на участок централизованной развески. Куски битума с остатками упаковки плавятся и фильтруются через металлические решетки, после чего материал вновь подвергается дроблению. Развеска ингредиентов На заводе принята смешанная централизованно-децентрализованная система развески ингредиентов. Основная масса каучуков и небольшая часть ингредиентов развешивается непосредственно у резиносмесителя. Материалы, неподдающиеся автоматической развеске или используемые в малых количествах, развешиваются на участке централизованной развески, пакуются в разноцветные сэвиленовые пакеты, укладываются в контейнеры и напольным транспортом развозятся к загрузочным транспортерам, по которым поступает в резиносмеситель. Сэвилен (сополимер этилена с винилацетатом) по сравнению с полиэтиленом имеет более низкую температуру плавления. Имеется возможность окраски пакетов в разные цвета, чтобы резиносмесильщику было легче отличить навески различных ингредиентов. Каучуки напольным транспортом при помощи грузового лифта поступают к полуавтоматическим ленточным весам, расположенным на втором этаже подготовительного цеха, режутся дисковыми ножами, взвешиваются и по основному загрузочному транспортёру поступают в резиносмеситель. Технический углерод из заводского бункерного склада скребковыми транспортерами подается в расходные бункера, из которых скребковыми питателями подается на автоматические весы, взвешивается и ссыпается в сборочную емкость, из которой загружается непосредственно в резиносмеситель через окно в задней стенке корпуса. Сыпучие ингредиенты со склада напольным транспортом через грузовой лифт подаются к загрузочным шкафам, расположенным на третьем этаже подготовительного производства. Из загрузочных шкафов ссыпаются в расходный бункер, откуда шнековыми питателями подаются на автоматические весы, взвешиваются, ссыпаются на загрузочный транспортер, по которому поступают через воронку в камеру резиносмесителя. Материалы, расходуемые в небольшом количестве, из автоматических весов поступают в сборную емкость, и направляются в камеру. Жидкие и легкоплавкие материалы из обогреваемых складских емкостей подаются на участок смешения по обогреваемым кольцевым трубопроводам, через автоматические клапаны, выполняющие роль питателей подаются в автоматические весы, взвешиваются и сливаются в обогреваемую сборную емкость, из которой сжатым воздухом впрыскиваются в камеру резиносмесителя. Приготовление резиновых смесей Изготовление резиновых смесей осуществляется в резиносмесителях в одну и две стадии, что вызвано необходимостью обеспечения нормального температурного режима и качества. Процесс смешения состоит в том, что различные ингредиенты механическим способом смешивают с каучуком. Качество смеси зависит от равномерности распределения ингредиентов в каучуке. Этого добиваются выполнением режима смешения, установленного для каждой резиновой смеси. При смешении необходимо строго соблюдать установленный порядок введения ингредиентов, температурный режим и следить за положением верхнего затвора в камере смесителя. При заполнении объема рабочей камеры на 53 - 65 % гребни роторов несут избыточный материал, не прошедший через зазоры, к верхней части камеры и к верхнему затвору резиносмесителя. Здесь потоки встречаются, при этом создается давление, за счет которого верхний затвор (при недостаточном пневматическом давлении) поднимается, и материал входит в загрузочное окно, выбывая из общего процесса смешения. Поэтому чтобы избежать такого нежелательного явления, необходимо следить за пневматическим давлением на верхний затвор. Для каждого типа смеси устанавливается индивидуальный режим смешения, однако существует определенная последовательность введения ингредиентов, которой следует в основном придерживаться при изготовлении любых смесей. Так, если в смесь входят противостарители их смешивают с каучуком. В первую очередь одновременно вводят диспергирующие агенты (жирные кислоты) и другие мелкие ингредиенты. Затем в смесь добавляют усиливающие наполнители. Так как лучшее диспергирование наблюдается в более вязкой среде, жидкие пластификаторы, снижающие вязкость резиновых смесей, вводят обычно в конце смешения каучука с усиливающими наполнителями. С целью предотвращения вулканизации, серу вводят на последней минуте. Малоактивные ускорители подают в смеситель в начале цикла, а ускорители высокой активности так же на последней минуте, как и серу. В качестве основного смесительного оборудования в проекте приняты резиносмесители с объёмом смесительной камеры 270 л и скоростью вращения роторов 20об/мин марки РС 270-20. Некоторые резиновые смеси основаны на пластикатах каучуков. После выгрузки из резиносмесителя смесь подается на агрегат из трёх вальцев См 2100 660/660, где охлаждается, дорабатывается, листуется. После доработки резиновая смесь срезается с валка непрерывной лентой и подается в установку фестонного типа АФТ-15М, где охлаждается и укладывается на поддоны, которые напольным электротранспортом отвозятся на склад резиновых смесей. В лаборатории производится ускоренный контроль резиновой смеси. Определение физико-механических показателей резиновых смесей проводят в случае неудовлетворительных результатов анализа по первичному контролю. При производстве резиновых смесей существую различные виды брака перечисленные в таблице 3 Таблица 3- Виды брака

|