ПЭР 1аА Меньщиков. Технология снятия и установки ступицы заднего моста автомобиля зил130. Устройства и приборы для измерения и контроля уровня нефтепродуктов

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

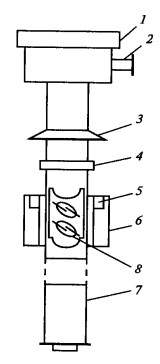

Раздел 2. Устройства и приборы для измерения и контроля уровня нефтепродуктов. 2.1. Устройства для измерения и контроля уровня нефтепродуктов. 2.1.1. Классификация и типы уровнеметров. Уровнемеры – это специальные устройства, которые используются для определения уровня жидкостей, порошков и других материалов или сырья в определенных резервуарах, в которых они хранятся, или в рабочей среде. Уровнемеры еще называют датчиками (сигнализаторами) уровня или же преобразователями уровня. Однако, главное различие уровнемера и сигнализатора уровня – способность измерять общие градации полного уровня, в отличие от сигнализатора уровня, которые меряет только граничные отметки. Уровнемеры – абсолютно необходимые приборы в современной промышленности и технике. В данной работе нами будут рассмотрены основные виды уровнемеров, а так же будут выделены уровнемеры, используемые на АЗС и используемые на карьерах для песка и гравия. На сегодняшний день уровнемеров существует огромное множество, с различными функциями, для различных материалов, уровень которых необходимо измерять и контролировать. И самое существенное отличие разных уровнемеров – это технологии и принципы их работы, от которых также зависит применение приборов, качество их работы, стоимость и доступность. Поплавковым уровнемером называется уровнемер, основанный на измерении положения поплавка, частично погруженного в жидкость, причем степень погружения поплавка (осадка) при неизменной плотности жидкости не зависит от контролируемого уровня. Поплавок перемещается вертикально вместе с уровнем жидкости, и, следовательно, по его положению может быть определено значение уровня. В статическом режиме на поплавок действуют: сила тяжести G и выталкивающие силы жидкости и газовой среды. При перемещении поплавка появляется также сила сопротивления в подвижных элементах уровнемера. Если пренебречь силой сопротивления кинематики и выталкивающей силой газовой фазы, то действующие на поплавок силы связаны уравнением G = Vжρ жg, где Vж — объем погруженной части поплавка, ρ ж — плотность жидкости. Объем Vж однозначно определяет осадку (глубину погружения) поплавка. При изменении плотности контролируемой жидкости на Δρ ж изменяется объем погруженной части на ΔVж, что приводит к изменению осадка, т.е. к появлению дополнительной погрешности. Выражение для ΔVж можно получить в виде ΔVж = (δVж / δρ ж)Δρ ж = -Vж (Δρ ж / ρ ж) Таким образом, объем погруженной части Vж, а следовательно, осадка поплавка, является параметром, определяющим дополни-тельную погрешность, вызванную изменением плотности контролируемой жидкости. Для снижения этой погрешности целесообразно уменьшить осадку поплавка, что может быть достигнуто либо увеличением площади поперечного сечения поплавка, либо облегчением поплавка. В простейшем случае поплавок соединен с указателем с помощью гибкой механической связи. Размеры поплавка ограничиваются размерами уровнемера, масса поплавка не может быть сильно уменьшена из-за необходимости обеспечения требуемого натяжения гибкого элемента и преодоления сил трения. Сила сопротивления определяется выбором схемы связи поплавка с измерительной схемой уровнемера. Такая конструкция имеет большой диапазон измерения, но не обеспечивает хорошей герметизации резервуара, поэтому используется только при небольшом избыточном давлении или разрежении и невысоких температурах контролируемой среды.  Рис. 1. Схема поплавкового уровнемера ПМП: 1 — корпус; 2 — кабельный вывод; 3 — зонтик; 4 — стопорное кольцо; 5 — постоянный магнит; 6 — поплавок; 7 — направляющая трубка; 8 — герконовое реле Примером такого уровнемера являются уровнемеры типа УДУ. Они предназначены для измерения уровня нефтепродуктов с температурой (-50...50) °С, в интервале избыточных давлений (-1,5...3) кПа. Диапазоны измерения 0...12 или 0...20 м, основная погрешность ±4 мм. При более высоких значениях температуры и давления среды используются поплавковые уровнемеры с магнитными преобразователями. Примером таких приборов являются магнитные уровнемеры типа ПМП (рис. 1) НПП «СЕНСОР». По направляющей трубе 7 под влиянием изменения уровня жидкости перемещается поплавок 6 с постоянным магнитом 5. Внутри трубки 7 по всей ее длине находятся герконовые реле, которые срабатывают под действием магнитного поля поплавка. Стопорное кольцо 4 ограничивает перемещение поплавка вверх, а зонтик 3 защищает его от капель конденсата, который может образовываться на внутренних стенках резервуара. При диапазоне измерения от 0,5 до 6 м высота уровня измеряется с дискретностью 5 мм. При определении массы для учета изменения плотности жидкости в преобразователе производится измерение температуры. Эти преобразователи могут иметь в качестве выходной величины изменение сопротивления, токовый сигнал 4...20 мА или цифровой. Магнитные поплавки входят в состав ультразвуковых уровнемеров. 2.1.2. Работа уровнеметра «Струна». Уровнемер Струна предназначен для измерения уровня налива продукта при сливоналивных операциях, контроля плотности, температуры и давления продукта. Уровнемер снабжен функцией вычисления массы и объема светлых нефтепродуктов или СУГ. Измерительная система Струна сигнализирует в случае наличия в нефтепродукте подтоварной воды. Состоит из двух функциональных частей: центральной и периферийной. Выпускается во взрывозащищенном исполнении. Принцип работы основан на зависимости времени прохождения ультразвукового сигнала по металлической струне от уровня наполнения резервуара. Под действием магнитоупругого эффекта в самом проводнике образуется переменное магнитное поле, в случае изменения напряженности которого происходит деформация проводника, что в свою очередь формирует механическую волну. На поплавках установлены магниты, создающие постоянное магнитное поле. Когда происходит наложение постоянного и переменного магнитного поля, образуется ультразвуковой импульс, который поступает на первичный преобразователь параметров и отображается на блоке индикации. Конструктивные особенности верхнего поплавка, который также обеспечивает измерение уровня жидкости, позволяют минимальное перемещение устройства в жидкости в случае изменения плотности продукта. При этом формой нижнего поплавка предусматривается максимально возможное перемещение в жидкости (всплытие и погружение) при изменении плотности продукта. В поплавки встроены магниты, между которыми проходит ультразвуковая волна. Так, при изменении плотности продукта меняется также и время прохождения волны от верхнего до нижнего поплавка, по разности времен определяется плотность жидкости. Специальный датчик температуры DS 1820 обеспечивает высокоточное измерение температуры жидкости и преобразование полученной информации в цифровой код. 2.1.3. Метрологическое обеспечение измерений. Метрологическое обеспечение АЗС заключается в применении аттестованных методик выполнения измерений, правильном выборе, содержании и эксплуатации средств измерений. Все применяемые на АЗС средства измерения должны быть внесены в Государственный реестр средств измерений, допущенных для применения на территории России, иметь соответствующие сертификаты в соответствии с Законом Российской Федерации от 27.04.93 N 4871-1 "Об обеспечении единства измерений". Средства измерений, находящиеся в эксплуатации на АЗС подлежат государственной поверке. Ответственный за метрологическое обеспечение деятельности АЗС определяется руководством организации. Эксплуатация средств измерений осуществляется в соответствии с требованиями соответствующей нормативной технической документации. 2.2. Организация и виды технического обслуживания оборудования. Техническое обслуживание колонок на АЗС можно подразделить на ежедневное, профилактическое и сезонное. Износ различных деталей оборудования является основной причиной нарушений в работе топливо- и маслораздаточных колонок. Серьезные нарушения могут произойти по причине коррозии металла. Износ происходит неравномерно и может быть определен по падению производительности, нарушению тарировки, изменению показаний счетного устройства. Технически обоснованных норм износа оборудования нет, но опыт эксплуатации показывает, что в зависимости от количества прокаченного через ТРК топлива и времени эксплуатации можно установить некоторые межремонтные нормы. Межремонтные нормы эксплуатации оборудования

Техническое обслуживание колонок - это комплекс технологических операций, имеющих целью предупредить неисправности, что достигается периодическим контролем за чистотой и состоянием отдельных деталей, узлов и агрегатов и их своевременным креплением, регулировкой и смазкой.Указанные нормы позволяют организовать обслуживание и ремонт колонок по планово-предупредительной системе. Техническое обслуживание обеспечивает высокопроизводительную работу АЗС, уменьшает потребность в ремонтах, удлиняет срок службы, сокращает расход запасных частей и поддерживает оборудование в технически исправном состоянии. Ежедневное обслуживание предусматривает: внешний осмотр: правильность подключения выводов электродвигателя к сети и надежность их контактов с соединительными проводами; крепление электродвигателя к корпусу колонки; правильность сопряжения валов электродвигателя и насоса; свободное вращение ротора насоса вручную и отсутствие стука; наличие смазки в подшипниках; заземление оборудования. Во избежание загазованности рабочих мест, соединения внутри корпуса колонки, раздаточные рукава, клапаны, краны и фланцевые соединения труб проверяются на герметичность. При осмотре насоса-моноблока проверяют: крепление его соединений; соосность и осевой зазор между валами насоса и электродвигателя; вал насоса должен легко проворачиваться от руки. В раздаточных кранах поверяют: надежность открытия клапана; . . фиксацию клапана в открытом положении и его закрытие; надежность соединения крана с рукавом. Обнаруженные при осмотре неисправности устраняются. Cодержание в чистоте, для чего при приеме смены и в процессе работы необходимо протирать сухой ветошью корпуса колонок и защитные стекла циферблатов и индикатора, убирать территорию заправочных островков; проверку колонок на исправность работы и на точность отпуска путем пробного пуска и замера доз образцовым мерником; контроль в процессе работы за правильностью показаний разового и суммарного счетчиков, счетных механизмов, за состоянием электродвигателя и электропроводки, за прохождением потока жидкости через стекло индикатора;уборку внутренних коммуникаций колонки и наружной поверхности. В ежедневное обслуживание колонок входит заливка насоса топливом в случае длительной остановки. При обнаружении неисправностей (нарушение показаний счетного устройства, течь топлива, наличие пузырьков воздуха в топливе при прохождении его через индикатор, понижение производительности или повышенный шум механизмов) оператор обязан немедленно остановить колонку, отключить ее от электросети и сделать соответствующую запись в журнале ремонта оборудования. Техническое обслуживание осуществляется без вскрытия опломбированных механизмов. Профилактическое обслуживание включает: очистку фильтров колонок и замену сеток: один раз в неделю следует промывать сетки фильтра, а при снижении производительности, - чаще; фильтр с тонкостью фильтрования 100 мкм следует осматривать и промывать после выдачи 1 000 000 л топлива; фильтрующие элементы газоотделите- ля с тонкостью фильтрования 20 мкм заменяются после отпуска 200 000 л топлива. проверку работы насоса на: производительность, крепление, течи в соединениях, исправность лопаток и подшипников, соединение с электродвигателем; проверку работы газоотделителя: замену поплавков и устранение течи в соединениях; проверку и чистку счетчика; замена манжет и прокладок: манжеты поршней счетчика заменяют при потере точности отпускаемых доз, гильзы очищают от смолистых отложений, внутреннюю полость корпуса промывают бензином. проверку работы раздаточного рукава и крана: отсчетного и ручного клапана; подтяжка сальника, проверка заземления, устранение течи; осмотр индикатора, устранение течи и чистку: проверяют прозрачность и крепление стекла; проверку работы электродвигателя: заземление, центровка с валом насоса, натяжение ремня; чистка от пыли и грязи, смазка подшипников; чистка контактов; смена смазки в подшипниках через 2000-4000 ч работы или 15 000 000 л отпущенного топлива, но не реже одного раза в год; промывка подшипников керосином или бензином с добавкой 5 % трансформаторного масла и заполнение камеры подшипника на 2/3 ее объема тугоплавкой смазкой У ТВ (1-13) или ЦИАТИМ-201; проверку состояния пломбировки узлов колонки представителем Госстандарта. Колонка работает с постоянно заполненным раздаточным рукавом. Отсечной клапан раздаточного крана при неработающей колонке не должен допускать течи и даже капель. Электродвигатели, пусковую аппаратуру и прочие электрические устройства осматривают и налаживают не реже одного раза в год. Профилактические осмотры электропроводок: при открытой прокладке на роликах или изоляторах - один раз в месяц; при скрытой прокладке - один раз в три месяца; при прокладке проводов в изолированных трубках с металлической оболочкой - один раз в три месяца; при открытой прокладке освинцованных проводов - один раз в три месяца; при прокладке проводов в стальных газовых трубах - один раз в три месяца. Ремонтировать электрооборудование можно только при отсутствии напряжения на данном участке электрической цепи. Сезонное обслуживание колонок предусматривает все работы по ежедневному и профилактическому обслуживанию и, кроме того: очистку и замену смазки трущихся поверхностей и подшипников; разборку и очистку всех коммуникаций; окраску внутренних коммуникаций и наружной облицовки; исправление помятостей корпуса, подгонку передних и боковых стенок и крышки; проверку регулировки клапанов и тарировку счетчика жидкости; счетное устройство необходимо очищать и смазывать два раза в год при подготовке к работе в зимних и летних условиях. Для этого счетное устройство снимется с колонки и без снятия пломбы промывается бензином с добавкой 5 % трансформаторного масла и смазывается смазкой МВП. Для поверки и опломбирования счетного механизма и счетчика жидкости колонка предъявляется местным органам Госстандарта. Ежедневное техническое обслуживание проводится по потребности, но не менее одного раза в сутки; профилактическое - после прокачки 200 000 л топлива, но не реже одного раза в месяц; сезонное- два раза в год с целью подготовки колонки к эксплуатации в зимних и летних условиях. Ремонт оборудования фиксируется в журнале или оформляется актом. При эксплуатации топливо- и маслораздаточных колонок обслуживающий персонал обязан: соблюдать правила пожарной безопасности и требовать их соблюдения от водителей автотранспорта; постоянно следить за исправностью и нормальной работой колонок; проверять техническое состояние оборудования, точность работы счетчика жидкости и указателей разового и суммарного отпуска. При эксплуатации маслораздаточных колонок с насосной установкой, кроме того, необходимо: следить за качеством масла в резервуаре, для чего в заливной горловине резервуара установить фильтр; не допускать образования пены за счет подсоса воздуха в гидравлической системе; не реже одного раза в три месяца промывать фильтры тонкой и грубой очистки всасывающего клапана насосной установки; следить за наличием воздушной подушки в гидравлическом аккумуляторе, так как при ее отсутствии электродвигатель будет самопроизвольно включаться и выключаться. проверять затяжку всех винтовых соединений автовыключателя и следить за его чистотой; Наряду с профилактическим и сезонным обслуживанием колонок на АЗС проводятся следующие работы: осмотр трубопроводов, соединений и вентилей и устранение течи горючего; осмотр сливного устройства, огневого предохранителя и дыхательного клапана; очистка отстойника сливного фильтра и сетки; проверка всасывающих клапанов на герметичность, протирку и чистку сетки; подтяжка болтов крепления фланцев и крышек резервуара; проверка работы пульта дистанционного управления; регулировка, очистка от пыли и грязи; проверка выключателей, розеток и смена предохранителей; осмотр электроосветительной арматуры, смена перегоревших электролампочек; осмотр и поверка измерительных приборов. 2.3. Правила заполнения журнала ремонта оборудования. | |||||||||||||||||||||||||||||