ПЭР 1аА Меньщиков. Технология снятия и установки ступицы заднего моста автомобиля зил130. Устройства и приборы для измерения и контроля уровня нефтепродуктов

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

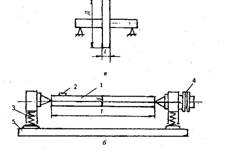

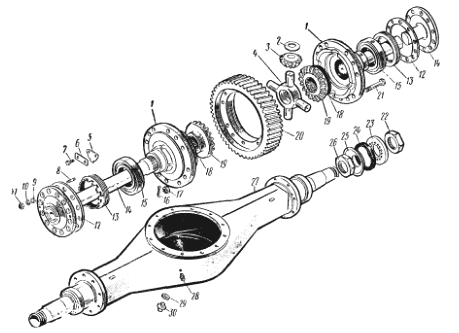

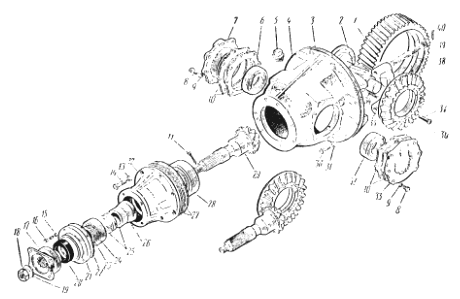

1.3. Требования, предъявляемые к технологии выполнения работ. 1.3.1. Очистка и мойка, организация рабочего места. Разобранные детали перед осмотром и контролем подвергают очистке для удаления различных видов отложений, основными из которых являются: асфальтосмолистые, масляно-грязевые, накипь, нагар, старые лакокрасочные покрытия и др. Все эти виды загрязнений на поверхностях автомобиля возникают в процессе эксплуатации. Асфальтосмолистые и масляно-грязевые отложения на деталях образуются в результате окисления масел с последующим их коксованием. Такие отложения имеют место на деталях двигателей, коробок передач, мостов, раздаточных коробок и др. Асфальтосмолистые и масляно-грязевые отложения удаляются с помощью моющих средств. Для удаления асфальтосмолистых и масляно-грязевых отложений на авторемонтных предприятиях широко используют растворители: дизельное топливо, керосин, бензин, уайт-спирит. Их применяют для очистки элементов масляных фильтров, каналов коленчатых валов, топливной аппаратуры и др. Накипь образуется на стенках водяных рубашек и головки блока, в радиаторе, трубопроводах и др. Источником образования накипи является вода, содержащая соли магния и кальция. Очистка от накипи внутренних поверхностей двигателя проводится промыванием деталей 8— 10%-ным водным раствором соляной кислоты, нагретым до 70°С. Продолжительность обработки — 60—70 мин. Затем двигатель необходимо промыть чистой водой с добавлением хромпика. Процесс выполняется в специальных камерах, оборудованных центробежным насосом и рольгангами. Для уменьшения коррозии в водный соляной раствор добавляется технический уротропин (3—4 г/л). Нагар образуется при неполном сгорании топлива и масла. Нагаром покрываются стенки камер сгорания в головке цилиндров двигателя, днища поршней, гнезда блока под впускные клапаны и др. Очистку от нагара на стальных и чугунных деталях производят химическим способом, основанном на использовании щелочных растворов повышенной концентрации. Детали из алюминиевых сплавов обрабатывают раствором, не содержащим каустической соды. Для очистки от коррозии детали подвергают механической, химической или абразивно-жидкостной обработке. Механическую обработку выполняют металлическими щетками или металлическим песком, подаваемым сжатым воздухом, при обработке массивных деталей. Мелкие детали (пружины и др.) очищают от коррозии в галтовочных барабанах с чугунной крошкой. Химический метод очистки от коррозии заключается в травлении пораженных участков водными растворами серной, соляной, фосфорной, азотной или других кислот с последующей промывкой чистой водой. 1.3.2. Технические условия на проведение разборо-сборочных работ. Разборка является одной из ответственных операций ремонта автомобиля. От качества ее исполнения зависит число годных для повторного использования деталей, объем работ по восстановлению деталей. Разборка автомобиля начинается со снятия кузова, кабины, топливного бака и топливной аппаратуры, радиатора, приборов электрооборудования. Далее снимают механизмы управления, двигатель, коробку перемены передач, передний и задний мосты и другие узлы. В зависимости от объема работ на ремонтном предприятии разборка автомобиля может производиться двумя методами — тупиковым и поточным. При тупиковом методе автомобиль разбирается на одном рабочем месте от начала до конца. Этот метод организации разборки применяют при небольшой производственной Программе ремонтных работ или неполной разборке автомобиля. Поточный метод разборки применяют на предприятиях с большой производственной программой ремонта. Существо метода состоит в том, что технологический процесс операции разборки автомобиля разбивается на целый ряд самостоятельных элементов (переходов, проходов), выполняемых в заданном порядке. В этом случае весь объем по разборке распределяется по отдельным участкам, специализирующимся на выполнении отдельных видов работ. Участки объединяются между собой поточной линией. Такая организация разборки повышает качество работ и производительность труда благодаря более широкому применению специализированного оборудования, приспособлений и инструмента, дающих возможность механизации и автоматизации весьма трудоемких разборочных работ. К средствам механизации и автоматизации разборочных работ относятся подъемно-транспортные устройства, разборочные стенды, приспособления для разборки, механизированный инструмент. Для снятия агрегатов с рамы и передачи их к постам разборки широко применяют универсальные подъемно-транспортные устройства: мостовые краны, монорельсы с электрической талью, кран-балки. Снятые агрегаты подают на соответствующие специальные участки для дальнейшей разборки их на узлы и детали. В зависимости от объема работ разборка агрегатов на участке производится поточным методом на механизированных эстакадах или тупиковым методом на стендах различного типа. В обоих случаях стенды и эстакады должны обеспечивать быстрое и надежное крепление агрегата, свободный доступ ко всем частям, быть просты и иметь небольшие размеры. При разборке большой объем работ приходится на свинчивание и развинчивание резьбовых соединений. Для механизации этих работ применяют стационарные и переносные гайковерты, работающие от источника тока с напряжением 36 В. Гайковерты просты, развивают большой крутящий момент, безопасны, повышают производительность труда в 3—5 раз. Немалый объем работ выполняется при разборке посадок с натягом: снятие подшипников, шкивов, выпрессовка пальцев. Осуществляется процесс с помощью съемщиков с гидравлическим или винтовым приводом. Разборка деталей, соединенных заклепками, производится срезанием или высверливанием головок заклепок с последующим их выдавливанием из отверстий. Срезание головок заклепок газовой резкой нежелательно, так как появляются повреждения поверхностей деталей. Завершающим этапом ремонта автомобиля является сборка, от качества выполнения которой зависят его долговечность и надежность. Технологический процесс сборки состоит из комплектования деталей, сборки деталей в узлы, узлов — в агрегаты и агрегатов — в автомобиль. Комплектование деталей производится по принадлежности их к узлам и агрегатам, по размерам, по массе, по сбалансированности. Комплектование деталей по размерам осуществляется с учетом обеспечения требуемой точности сборки. Точность сборки достигается одним из следующих методов: полной взаимозаменяемости; неполной взаимозаменяемости; групповой взаимозаменяемости; регулировки; пригонки. При методе полной взаимозаменяемости любые детали, взятые со склада, обеспечивают требуемую точность сборки без дополнительной их подгонки. Метод обеспечивает простоту комплектования и сборки изделия. При методе неполной взаимозаменяемости требуемая точность сборки без выбора и подбора деталей достигается не у всех узлов, а лишь у определенной их части. Метод также обеспечивает простоту комплектования, но требует введения сплошного контроля точности сборки дня выявления деталей, имеющих отклонения от требуемой точности, и дополнительных расходов, связанных с устранением этих отклонений. Метод групповой взаимозаменяемости предусматривает сортировку деталей на размерные группы в пределах более узкого поля допуска. Внутри каждой группы точность сборки достигается методом полной взаимозаменяемости. Метод групповой взаимозаменяемости используется при комплектовании деталей двигателей внутреннего сгорания. Например, высокая точность сборки в сопряжениях поршневой палец — бобышка поршня и поршневой палец — втулка верхней головни шатуна достигается при использовании только тех деталей, которые входят в одну размерную группу. Применение этого метода расширяет номенклатуру деталей одного наименования, но разных размерных групп, что усложняет комплектование сборки деталями. Методы регулирования и пригонки обеспечивают требуемую точность сборки за счет применения подвижного или неподвижного компенсатора или изменения размера компенсатора снятием стружки. Например, герметичность в сопряжении клапан — гнездо головки цилиндра обеспечивается притиркой. При комплектовании вращающихся деталей и узлов, таких как коленчатые и карданные валы, диски колее и сцепления, маховики и др., необходимо учитывать их уравновешенность. Неуравновешенность этих детали и узлов вызывает интенсивный износ посадочных мест и остановку на преждевременный ремонт. Неуравновешенность устраняют балансировкой этих деталей, которую делят на статическую (рис. 6, а) и динамическую (рис. 6,6). Статическую балансировку осуществляют при условии DƖ ≥ 5. Деталь (1) устанавливается на параллельные опоры (3) и проворачивается. При наличии неуравновешенности деталь останавливается в одном и том же положении. Для устранения дисбаланса в верхней части детали крепится груз (2). Изменяя массу и место установки груза, добиваются остановки детали в различных положениях.  Рис. 6. Схема статической (а) и Рис. 6. Схема статической (а) идинамической (б) балансировки. Динамической балансировке подвергаются детали, чаще всего валы, у которых длина значительно превышает диаметр. Выполняется динамическая балансировка на специальных стендах (рис. 2, б). Деталь (1) крепится в центрах упругих опор (3), размещенных на основании (5). От электродвигателя с помощью муфты (4) деталь (1) разгоняется до определенной частоты вращения, затем муфта (4) отключается и вращение детали замедляется вплоть до остановки. При определенной частоте вращения дисбаланс вызовет упругие колебания опор (3). Измеряют амплитуду максимальных колебаний одной из опор. Прикрепив к детали груз (2) и меняя его положение, добиваются прекращения колебаний одной из опор. То же самое повторяют для другой опоры. После проведения балансировки деталь или узел поступают на комплектование. При проведении комплектования проводят пригоночные работы: шабрение, притирку, развертывание, прогонку резьбы, зачистку заусенцев. Шабрение применяют для обеспечения более точной подгонки деталей. Инструментом служат различные шаберы. Контроль обработанной поверхности проводят по методу красок. Применяется для подгонки плоскостей картеров двигателей, коробок передач и др. Притирка применяется для обеспечения герметичности сопрягаемых поверхностей: клапанов, краников топливных и масляных и др. Выполняется притирка с помощью мельчайших абразивных порошков й масла, пасты ГОИ, которые наносят на притираемые поверхности. Детали перемещают друг относительно друга до тех пор, пока поверхности не станут матовыми, ровными, без рисок. Качество притирки проверяют испытаниями на герметичность. Развертывание предназначается для обеспечения высокой точности обработки отверстий и соосности собираемых деталей. Прогонка резьбы проводится для устранения дефектов и очистки от следов коррозии резьбовых поверхностей. Зачистку заусенцев проводят с помощью напильников, шаберов, абразивных брусков, шлифовальной бумаги вручную или на специальных машинах. Все комплектовочные работы выполняются в строгом соответствии с техническими условиями. На крупных предприятиях для обеспечения необходимой долговечности и надежности отремонтированных деталей организуются комплектовочные участки с целью подбора деталей, соединений, узлов по определенным признакам и выдачи их на сборку. 1.3.3. Операции, проводимые при снятии и разборке. Для разборки (сборки) задних мостов ЗИЛ-130 можно применять стенд-конвейер, который состоит из отдельных секций. Для снятия полуоси 14 (рис. 33) отвертывают гайки и снимают пружинные 10 и конусные 9 шайбы. Затем отвертывают гайку 22, вынимают замочное кольцо, корпус сальника 25 с набивкой 24 и отвертывают гайку 26. После этого снимают тормозной барабан в сборе со ступицей и наружными кольцами подшипников, внутреннее кольцо внутреннего подшипника ступицы, внутренний сальник ступицы заднего колеса и его опорное кольцо. Для демонтажа тормозных колодок снимают оттяжную пружину, чеку осей колодок и накладку с осей.  Рис.33. Картер, полуоси и дифференциал заднего моста ЗИЛ-130 1 — чашки; 2, 10, 18 и 23 — шайбы; 3— сателлит; 4—крестовина; 5 — стопор; 6 — стопорная замочная пластина; 7 и 21—болты; 8 — шпилька; 9—конусная шайба; 11, 17, 22, 26 — гайки; 12—прокладка полуоси; 13 —регулировочная гайка подшипников дифференциала; 14—полуось; 15 — подшипник дифференциала; 16 — шплинт; 19 — шестерня полуоси; 20 — ведомая цилиндрическая шестерня; 24 — сальниковая набивка; 25—корпус сальника; 27 — картер заднего моста; 28 — предохранительный клапан; 29 — прокладка; 30 — сливная пробка Затем вынимают шплинт пальца вилки штока тормозной камеры, выбивают палец, вынимают шплинт разжимного кулака и шайбу, выбивают кулак из отверстия регулировочного рычага и последовательно снимают регулировочный рычаг, предохранительный шплинт и разжимной кулак. Отвернув болты крепления тормозной камеры к кронштейну, снимают тормозную камеру, а затем ее кронштейн. Предварительно отвернув масленку опоры разжимного кулака, гайки болтов крепления опоры и расшплинтовав болты, снимают опору разжимного кулака с диска крепления колодок. Затем отвертывают гайки с осей колодок и выбивают оси из гнезд. Предварительно отвернув болты крепления и установив захват при помощи тельфера, снимают редуктор заднего моста ЗИЛ-130, а из резьбового отверстия картера заднего моста вывертывают предохранительный клапан. Для разборки тормозной барабан со ступицей устанавливают на стенд, где отвертывают гайки шпилек крепления тормозного барабана к ступице и снимают маслоуловитель с кольцом. атем выбивают шпильки, выпрессовывают наружное кольцо подшипника, предохранительное и наружное кольцо внутреннего подшипника и вывертывают шпильки крепления полуоси. Разборка редуктора заднего моста ЗИЛ-130 Редуктор заднего моста ЗИЛ-130 устанавливают на стенд и расшплинтовывают гайки 39 (рис. 34) крышек гнезд подшипников дифференциала, отгибают углы стопора 5 (см. рис. 33) от граней болтов 7 и отвертывают их, снимая при этом стопор 5 и стопорную замочную пластину 6. Для снятия крышек гнезд подшипников отвертывают гайки 39 (см. рис. 34) и устанавливают крышки на подставку стенда в той последовательности, в какой они были демонтированы. Для предотвращения разукомплектации крышки с регулировочными гайками подшипников устанавливают на свои места после снятия дифференциала и обойм подшипников.  Рис. 34. Главная передача редуктора заднего моста ЗИЛ-130 1 — ведомая цилиндрическая шестерня; 2 — ведущая цилиндрическая шестерня; 3 — прокладка картера редуктора; 4— картер редуктора заднего моста; 5 — пробка; 6 — подшипник; 7—правое гнездо подшипника ведущей цилиндрической шестерни; 8, 14, 16 и 30—болты; 9, 13, 15, 19 и 31 — шайбы; 10 — регулировочная прокладка гнезда подшипников; 11 — шплинт; 12 — картер подшипников вала ведущей конической шестерни; 17 — фланец вала ведущей конической шестерни в сборе с отражателем; 18 и 39 — гайки; 20 — сальник вала ведущей шестерни; 21—крышка переднего подшипника вала ведущей шестерни; 22 — прокладка крышки переднего подшипника; 23—шайба вала ведущей конической шестерни; 24 — передний подшипник вала ведущей конической шестерни; 25—регулировочная шайба подшипников; 26 — распорная втулка подшипников вала ведущей конической шестерни, 27 - регулировочная прокладка картера подшипников, 28 - задний подшипник вала ведущей конической шестерни, 29 - вал ведущей конической шестерни, 32 - левый подшипник ведущей цилиндрической шестерни, 33 - левое гнездо подшипников ведущей цилиндрической шестерни, 34 и 40 - шплинты, 35 - крышка подшипников дифференциала, 36 - ведомая коническая шестерня, 37 - заклепка, 38 - шпилька Для демонтажа вала ведущей конической шестерни 29 редуктора моста ЗИЛ-130 расшплинтовывают и отвертывают гайку 18, снимают шайбу 19 и фланец 17, а затем отвертывают болты 16 и 14 крышки 21 переднего подшипника и картера 12 подшипников вала ведущей конической шестерни. Для демонтажа ведомой конической шестерни 36 в сборе с ведущей шестерней 2 отвертывают болты 8 соответственно правого 7 и левого 33 гнезд подшипников, снимают их в сборе с наружными кольцами подшипников 6 и 32 и регулировочными прокладками 10. Для разборки вал ведущей конической шестерни 29 в сборе с картером 12 подшипников устанавливают на приспособление пресса и выпрессовывают вал ведущей конической шестерни в сборе с задним подшипником 28 из картера 12. Из картера 12 (см. рис. 34) подшипников и гнезд 7 и 33 под прессом с использованием съемника выпрессовывают внешние обоймы подшипников 24, 28, 6 и 32. Для разборки дифференциал в сборе устанавливают в приспособление, на котором расшплинтовывают и отвертывают гайки 17 (см. рис. 33) чашек, вынимают болты 21. Затем снимают чашки 1 и полуосевые шестерни 19 с шайбами 18. Из чашек дифференциала заднего моста ЗИЛ-130 вынимают крестовину 4 в сборе с сателлитами 5 и цилиндрическую шестерню 20. Для спрессовывания сателлитов с шипов крестовины используют стенд. Для разборки ведущей цилиндрической шестерни 2 (см. рис. 34) с ведомой конической спрессовывают внутренние кольца подшипников 6 и 32, а затем срезают заклепки 37. Сборка деталей заднего моста ЗИЛ-130 Сборка ведущей конической шестерни редуктора заднего моста ЗИЛ-130 В отверстия картера 12 (см. рис. 34) подшипников запрессовывают наружные обоймы переднего 24 и заднего 28 подшипников. На опорную шейку ведущей конической шестерни напрессовывают внутреннюю обойму заднего подшипника 28 и надевают распорную втулку 26, располагая ее утолщенную часть к внутренней обойме подшипника. Затем картер 12 подшипников в сборе с обоймами устанавливают задней частью вниз на вал ведущей конической шестерни. Для подбора толщины регулировочных шайб 25 подшипников используют приспособление, состоящее из рукоятки, на шейку которой устанавливают обойму. После подбора регулировочных шайб 25 на шейку вала ведущей конической шестерни 29 напрессовывают внутреннюю обойму переднего подшипника 24 и, не снимая нагрузки пресса, проверяют вращение картера 12 подшипников вала ведущей конической шестерни редуктора ЗИЛ-130 и осевой люфт. Крутящий момент, необходимый для проворачивания подшипников вала ведущей конической шестерни, должен быть в пределах 0,10—0,35 кГм. На вал ведущей конической шестерни надевают шайбу 23 и крышку 21 переднего подшипника, предварительно подсобрав ее с сальником 20 и прокладкой 22. На шлицевой конец вала ведущей конической шестерни 29 устанавливают фланец 17 в сборе с отражателем, шайбу 19 и на резьбовой конец вала навертывают гайку 18, которую затягивают динамометрическим ключом с моментом затяжки 25 кГм, а затем шплинтуют ее шплинтом 11. После сборки узла проверяют крутящий момент, необходимый для проворачивания ведущей конической шестерни 29, который должен быть в пределах 0,1—0,35 кГм. Крутящий момент замеряют при непрерывном вращении шестерни в одну сторону и не более чем после пяти полных оборотов вала. При этом подшипники должны быть смазаны. При проверке момента вращения ведущей конической шестерни крышка 21 переднего подшипника должна быть сдвинута в сторону фланца 17 так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипников и сальник не оказывал бы сопротивления вращению шестерни. Сборка дифференциала заднего моста ЗИЛ-130 Для сборки дифференциала ЗИЛ-130 на посадочные поверхности шеек чашек 1 (см. рис. 33) напрессовывают внутренние обоймы подшипников 15. Затем подбирают крестовину 4 с сателлитами. После этого чашку 1 устанавливают на подставку. На шипы крестовины 4, подобранные с сателлитами 3, надевают опорные шайбы 2. Затем комплект (крестовина, сателлиты и опорные шайбы) устанавливают в четыре посадочных гнезда чашек дифференциала, положив предварительно в гнездо чашки 1 шестерню полуоси 19. При помощи приспособления, установленного на ступицу крестовины 4, подбирают опорную шайбу 2. После подбора опорной шайбы снимают приспособление, вынимают из чашки комплект (крестовина, сателлиты и опорные шайбы) и шестерню полуоси, устанавливают в гнездо чашки подобранную опорную шайбу и снимают чашку с подставки. После этого устанавливают другую чашку на подставку и подбирают опорную шайбу шестерни полуоси аналогично технологическому процессу. Ведомую цилиндрическую шестерню 20 собирают с чашками коробки дифференциала ЗИЛ-130, совместив оправкой отверстие под стяжные болты. Затем, вставив в отверстие чашек дифференциала болты 21 и завернув гайки 17, проверяют зацепление шестерен 19 полуоси и сателлитов 3, используя для этой цели оправку, которую вставляют в шлицевое отверстие шестерни полуоси. Ведомая цилиндрическая шестерня должна вращаться свободно без заедания. Окончательно гайки затягивают динамометрическим ключом с моментом затяжки 9—12 кГм и шплинтуют их шплинтами 16. Правильно собранный узел должен иметь зазор между шайбой 18 и торцом шестерни 19 в пределах 0,5—1,2 мм. При замере щупом через все четыре окна чашки дифференциала зазор не должен изменяться более чем на 0,2 мм. Для сборки ведомую коническую шестерню нагревают до температуры 120—160° С, устанавливают на фланец ведущей цилиндрической шестерни 2 (см. рис.34) и, совместив отверстия, вставляют в них заклепки 37, которые расклепывают под прессом. Затем на шейки вала ведущей цилиндрической шестерни напрессовывают внутренние обоймы, а на шейки гнезд 7 и 33 наружные обоймы подшипников 6 и 32. Сборка редуктора заднего моста ЗИЛ-130 В гнездо 7 (см. рис. 34) запрессовывают наружные кольца подшипников. Замеряя наружные диаметры гнезд подшипников и отверстий под гнезда в картере 4, их сортируют на размерные группы. Подобранные регулировочные прокладки толщиной 1,0; 0,5; 0,2; 0,1 и 0,05 мм устанавливают совместно с правым гнездом подшипника в отверстие картера 4 редуктора заднего моста ЗИЛ-130 и закрепляют его на два-три болта 8 (момент затяжки 6—8 кГм). Подбирают картер и гнезда подшипников. Затем в правое гнездо подшипника картера редуктора устанавливают ведущую цилиндрическую шестерню 2 в сборе, фиксируя ее положение установкой левого гнезда подшипника в гнездо картера редуктора. Закрепив гнездо подшипника болтами и затянув болты (момент затяжки 6—8 кГм), регулируют затяжку подшипников ведущей шестерни, уменьшая или добавляя регулировочные прокладки. Крутящий момент, необходимый для проворачивания вала ведущей цилиндрической шестерни в сборе в подшипниках, должен быть в пределах 0,1—0,35 кГм. При окончательной регулировке под каждой крышкой необходимо установить прокладки толщиной 0,05 и 0,1 мм (не менее одной). Подобранные регулировочные прокладки 27 толщиной 1,0; 0,5; 0,2; 0,1 и 0,05 мм устанавливают вместе с картером подшипников 12 и валом ведущей конической шестерни в отверстие картера 4 редуктора моста ЗИЛ-130 и закрепляют. Регулировку зацепления конических шестерен проверяют на краску по пятну контакта на ведомой шестерне. В процессе регулировки зацепления шестерен прокладки 10 (см. рис. 34) можно только перемещать из-под одного гнезда подшипника ведущей конической шестерни под другое. После окончательной регулировки зацепления конических шестерен затягивают болты крепления гнезд 7 и 33 подшипников и крышку 21 подшипника. Отвернув крышки 35 подшипников дифференциала, в гнездо подшипников устанавливают ведомую шестерню в сборе с дифференциалом так, чтобы гайки дифференциала были обращены к левой стороне редуктора. Установив регулировочные гайки 13 (см. рис. 33) подшипников дифференциала на посадочные места под резьбу, надевают крышки 35 (см. рис. 34) на шпильки 38 и навертывают на них гайки 39. При установке дифференциала заднего моста ЗИЛ-130 должно быть обеспечено симметричное расположение венца ведомой цилиндрической шестерни. Подшипники коробки дифференциала должны быть отрегулированы с предварительным натягом. Вначале подшипники регулируют гайками таким образом, чтобы не было осевого люфта при отсутствии натяга. При регулировке следует провернуть коробку дифференциала на несколько оборотов для правильной установки роликов между кольцами подшипников. Отсутствие осевого люфта у коробки дифференциала проверяют индикатором, который устанавливают на крышку подшипника коробки дифференциала против обода цилиндрической шестерни. Для получения правильного предварительного натяга подшипников коробки дифференциала гайки с обеих сторон затягивают на один паз от положения нулевого осевого люфта. Перед регулировкой подшипники должны быть смазаны. Гайки шпилек крепления крышек подшипников коробки дифференциала ЗИЛ-130 затягивают (момент затяжки не менее 17 кГм). Ослабление гаек для удобства шплинтования не допускается. После установки дифференциала зазор между зубьями цилиндрических шестерен должен быть в пределах 0,1—0,7 мм. После регулировки устанавливают стопоры 5 (см. рис. 33) со стопорными замочными пластинами 6 и затягивают болты 7 с усилием 1,4—1,7 кГм. Концы замочных пластин отжимают на грани головок болтов. После сборки редуктор испытывают на стенде, позволяющем создавать нагрузки на шестерни и изменять число оборотов вала ведущей конической шестерни главной передачи от 750 до 3000 об/мин (допускается ступенчатое изменение оборотов). При работе редуктора заднего моста ЗИЛ-130 не допускаются: повышенный, неравномерный шум шестерен; стук шестерен; заедание дифференциала; подтекание масла через сальники и соединения (допускается незначительное появление масляных пятен в местах соединений и сальниковых уплотнений). В отверстие ступицы запрессовывают наружные обоймы подшипников и шпильки так, чтобы выточки фланцев шпилек попали в паз на ступице. Затем нашпильки ступицы устанавливают тормозной барабан и маслоотражатель с прокладкой, которую предварительно приклеивают резиновым клеем к внутренней поверхности тормозного барабана, завертывают гайки и раскернивают торцы шпилек. Сборка заднего моста ЗИЛ-130 В резьбовые отверстия картера заднего моста ЗИЛ-130 завертывают сливную пробку, предохранительный клапан, а затем, предварительно смазав краской плоскость разъема картера заднего моста, устанавливают крышку в сборе со втулками и закрепляют ее болтами. В резьбовое отверстие картера завертывают пробку заливного отверстия и закрепляют кронштейны разжимных кулаков в сборе со втулками, на которые устанавливают и закрепляют тормозные камеры. В отверстие диска тормозных колодок вставляют опору разжимного кулака в сборе со втулкой со стороны тормозной камеры так, чтобы пресс-масленка располагалась в верхнем положении. Опору разжимного кулака закрепляют болтами и шплинтуют вязальной проволокой. В отверстие под разжимной кулак в кронштейне и опоре закладывают солидол. Вставив в отверстие опоры кольцо со стороны диска, устанавливают разжимной кулак с опорной шайбой колодок тормоза ЗИЛ-130. Разжимной кулак должен свободно вращаться в отверстиях кронштейна и опоры. В отверстие разжимного кулака, расположенное у тормозного диска, вставляют предохранительный шплинт, концы которого отгибают, надевают на шлицевой конец разжимного кулака регулировочную шайбу и регулировочный рычаг тормоза так, чтобы отверстие под палец вилки штока совпало с отверстием в вилке тормозной камеры. На шлицевой конец разжимного кулака надевают шайбу, фиксируют шплинтом и вставляют в совмещенные отверстия вилки штока тормозной камеры и корпуса регулировочного рычага палец, который закрепляют шайбой и шплинтом. Плоскость разъема картера заднего моста ЗИЛ-130 покрывают краской, приклеивают прокладку и устанавливают редуктор заднего моста так, чтобы заливная пробка редуктора была обращена в противоположную сторону от сливной пробки картера заднего моста. В отверстия кронштейна опорного диска крепления колодок вставляют резьбовым концом оси колодок, эксцентрики которых устанавливают в положение сближения, и закрепляют их гайками.На оси колодок устанавливают колодки в сборе со втулкой, накладки осей колодок, а затем в пазы осей колодок вставляют чеку, концы которой обжимают для предотвращения ее выпадания. Оттяжной пружиной соединяют между собой тормозные колодки. В отверстие ступицы колеса в сборе с барабаном вставляют кольцо сальника, предохранительное кольцо и сальник, который запрессовывают до упора в предохранительное кольцо. Подобрав барабан по диаметру проточенных колодок согласно ремонтным размерам, устанавливают его на кожух полуоси и в отверстие ступицы закладывают 800 г солидола. Затем на кожух полуоси напрессовывают внутреннее кольцо наружного подшипника, навертывают на резьбовой наконечник кожуха гайку в сборе со штифтом так, чтобы штифт был обращен наружу. Гайку затягивают до отказа, проворачивая при этом барабан для правильной установки роликов по коническим поверхностям колец подшипников, а затем отвертывают ее на пол оборота. На кожух полуоси ЗИЛ-130 устанавливают сальник так, чтобы штифт гайки подшипников вошел в отверстие под штифт в корпусе сальника, закладывают набивку сальника, надевают замочную шайбу, при этом штифт гайки подшипников должен войти в отверстие замочной шайбы, и завертывают внешнюю гайку подшипников. Предварительно завернув в отверстие ступицы шпильки и надев на них прокладку, в отверстие картера заднего моста вставляют полуось так, чтобы шпильки на ступице вошли в отверстия под шпильки полуоси, устанавливают на шпильки разжимные втулки и закрепляют полуось гайками. Предварительно регулируют тормоза задних колес аналогично регулировке тормозов передних колес. 1.3.4. Проведение дефектовки деталей ступицы заднего моста. В результате чрезмерных ударных нагрузок, превосходящих предел прочности материала, на ступице могут образовываться трещины. В процессе эксплуатации автомобиля в его деталях, в том числе и в ступице, возникают различные дефекты. К числу дефектов, характерных для ступицы колеса, относятся: - изменение размеров рабочих поверхностей ступицы, которые происходят в результате изнашивания детали. - механические повреждения, возникающие при воздействии на деталь в процессе эксплуатации нагрузок, превышающих допустимые, а также вследствие усталости материала (трещины). Таким образом, основные дефекты ступицы заднего колеса: Трещины на ребрах ступицы. Трещины любого характера. Износ отверстия под наружное кольцо внутреннего подшипника. Износ отверстия под наружное кольцо наружного подшипника. Износ отверстия под сальник. Срыв или износ резьбы под шпильки крепления полуоси. Износ отверстий под шпильку крепления колес. Основные дефекты ступицы заднего колеса приведены в таблице 4. Технические требования на дефектацию детали Карта технических требований на дефектацию детали

1.3.5. Порядок сборки, регулировки и установки ступицы заднего моста. Наружные кольца подшипников не взаимозаменяемые, поэтому в случае необходимости каждый подшипник меняется комплектно. Установить ступицу колеса и отрегулировать зазор в подшипниках колес. Регулировку производят следующим образом: 1. Затянуть регулировочную гайку моментом 60..80 Нм, поворачивая при этом ступицу в обоих направлениях для правильной установки роликов в подшипниках. Осевой зазор не допускается, ступица после затяжки не должна вращаться; 2. отвернуть регулировочную гайку, приблизительно на 45°. Установить замочную шайбу. Если отверстие в замочной шайбе не совпадает со штифтом на регулировочной гайке, то можно попробовать перевернуть шайбу на 180°, допускается также незначительный поворот гайки в любую сторону; 3. Затянуть контргайку моментом 250...300 Нм. В эксплуатации, в случае проверки величины осевого зазора индикаторной головкой, зазор должен находиться в пределах 0,125...0,25 мм. Правильность регулировки проверяется по нагреву ступиц после пробега 8... 10 км. Незначительный нагрев ступиц допускается только для новых подшипников. В случае значительного нагрева регулировку следует повторить. При проверке не пользуйтесь тормозами, т.к. от них может быть значительный нагрев. 1.4. Техническое обслуживание заднего моста. В результате эксплуатации автомобиля в главной передаче и дифференциале возможны: износ или поломка зубьев шестерен, износ крестовины дифференциала и подшипников, износ или повреждение сальников, подтекание масла в соединениях картера заднего моста. В полуосях возможно их скручивание, износ шлицев, ослабление крепления гаек фланца полуоси к ступице или обрыв шпилек. Неисправности главной передачи внешне проявляются значительным шумом в картере заднего моста при движении автомобиля. Небольшие зазоры в подшипниках и между зубьями главной передачи устраняют регулировкой, которую должны выполнять опытные механики. При больших износах деталей главной передачи и дифференциала их необходимо заменит. Износ сальников полуосей может привести к попаданию смазки в тормозные барабаны и отказу работы тормозов, поэтому изношенные сальники нужно заменить. В случае поломки зубьев шестерен главной передачи и дифференциала самостоятельное движение автомобиля невозможно. ЕО. Проверить работу карданной и главной передач при движении автомобиля. ТО - 1. Проверить и при необходимости закрепить фланцы карданных сочленений и полуосей. Закрепить крышки картера главной передачи. Проверить уровень масла в картере ведущего моста и, если нужно долить. Смазать карданные сочленения и подвесной подшипник (по графику смазки). ТО - 2. Проверить наличие люфта в карданных сочленениях. Закрепить фланцы полуосей, карданов и опорный подшипник к раме. Проверить герметичность соединений ведущего моста. Проверить уровень или заменить масло в картере ведущего моста. Смазать шлицевую муфту карданной передачи (по графику смазки). Крестовины карданов смазывают летним или зимним трансмиссионным автотракторным маслом согласно карте смазки, при помощи шприца с наконечником через масленку до тех пор, пока масло не начнет выходить из отверстия, закрытого клапаном с противоположной от масленки стороны (у автомобилей последних выпусков - из-под сальников всех четырех крестовин). Шлицевую муфту карданной передачи смазывают смазкой УС - 1 или 1-13 при каждом третьем ТО-2. Смазку и шлицевую муфту следует подавать в умеренном количестве для предотвращения выдавливания заглушки. В автомобилях промежуточный опорный подшипник необходимо смазывать смазкой 1-13 при втором ТО-1. На пыльных и грязных дорогах сроки смазки сокращаются вдвое. Для смазки главной передачи автомобилей ЗИЛ-130 применяют летнее и зимнее автотракторное трансмиссионное масло. Уровень масла в картере ведущего моста проверяют после 3000 км пробега. Уровень масла должен быть у кромки наливного отверстия. Масло в картере ведущего моста меняют согласно карте смазки и при изменении сезона работы. Длительная работа главной передачи и опорных подшипников в значительной степени зависит от качества и чистоты масел. Не допускается применение других масел. Перед заливкой свежего масла картер ведущего моста предварительно нужно промыть жидким маслом или керосином. Для этого после слива отработавшего масла (масло следует сливать нагретым сразу же послу работы) в картер заливают 2-3 л. жидкого масла или керосина, поднимают ведущий мост на козлы, пускают двигатель и, включив прямую передачу, дают поработать 102 мин, после чего сливают масло или керосин, плотно закрывают пробку сливного отверстия и заливают свежую смазку по уровню заливного (контрольного) отверстия. В картер заднего моста автомобилей заливают масло в количестве 4,5 для ЗИЛ-130. Правила техники безопасности при выполнении работ и ТО. Техника безопасности для слесаря ремонтника 1. При работе возможно воздействие следующих опасных производственных факторов: травмы при работе неисправным инструментом, травмирование ног при падении деталей и узлов, превышение предельно допустимой нагрузки при переноске тяжести, отравление и ожоги при использовании легковоспламеняющейся жидкости. 2. При работе слесарь ремонтник должен использовать спец. одежду. 3. В слесарно-монтажной мастерской должна быть медицинская аптечка с набором медикаментов и перевязочных средств для оказания первой медицинской помощи при травмах. 4. При работе в слесарно-монтажной мастерской необходимо соблюдать правила пожарной безопасности, знать средства расположений первичных средств пожаротушения. В слесарно-монтажной мастерской должен быть огнетушитель и ящик с песком. 5. Перед началом работы необходимо одеть спец. одежду. 6. Изучить порядок выполнения и безопасность. 7. Подготовить к работе оборудование, инструменты и приспособления проверить их исправность. 8. Быть внимательным, правильно выполнять трудовые приемы. 9. Работать только исправным инструментом и приспособлением. 10. Гаечные ключи применять только в соответствии только по размеру гаек и болтов. Запрещается наращивать ключи, использовать прокладки, ударять по ключу, разводные ключи не должны иметь люфта в подвижных местах. 11. Отвертки следует применять в соответствии с шириной шлица винта. 12. При разборке и сборке агрегатов узлов следует применять съемные приспособления указаны в конструкционной карте. 13. Снятые детали или узлы необходимо складывать на верстак, длинные детали валы, полуоси запрещается ставить вертикально во избежание их падения и травмирования людей. 14. Для подъема установки и снятия деталей и агрегатов массой более 15кг должны применяться подъемные приспособления. Для перемещения узлов и деталей массой более 15кг необходимо использовать тележки со стойками и упорами. 15. Во избежание отравлений и возникновения пожара запрещается применять для промывки деталей бензин. 16. При обработке деталей необходимо надежно закреплять их в тисках. ТО и ТР автомобилей производится в специально отведенных местах (постах), оснащенных необходимыми приборами и приспособлениями, инвентарем, оборудованием и инструментом, в том числе специализированным, предусмотренными определенным видом работ. На посты ТО и ТР автомобили должны подаваться чистыми и в сухом состоянии. Постановка автомобилей на посты ТО и ТР осуществляется под руководством мастера или начальника участка. Не допускается въезжать в помещения стоянки, ТО и ТР на автомобиле, габариты которого превышают указанные над въездными воротами. Автомобиль, установленный на напольный пост ТО и ТР, необходимо надежно закрепить путем установки не менее двух упоров под колеса, затормозить стояночным тормозом, при этом рычаг коробки переменных передач должен быть установлен в нейтральное положение, на автомобилях с бензиновыми двигателями следует выключить зажигание, а на автомобилях с дизельными двигателями перекрыть подачу топлива. Во всех случаях кнопка массы автомобиля должна быть выключена. На рулевое колесо должна быть вывешена табличка с надписью "Двигатель не запускать! Работают люди!". На автомобилях, имеющих дублирующее устройство для пуска двигателя, аналогичная табличка должна вывешиваться у этого устройства. Перемещение автомобилей с помощью подъемников необходимо производить в соответствии с требованиями паспортов-инструкций подъемников. При обслуживании автомобиля на подъемнике (гидравлическом, электромеханическом) на пульте управления подъемником должна быть вывешена табличка с надписью "Не трогать - под автомобилем работают люди!". Перед вывешиванием подвижного состава с помощью грузоподъемных машин и механизмов все другие работы на нем должны быть прекращены, а исполнители этих работ должны быть удалены на безопасное расстояние. В рабочем или подмятом положении плунжер гидравлического подъемника должен надежно фиксироваться упором или штангой, гарантирующим невозможность самопроизвольного опускания подъемника. Посты ТО на поточных линиях с принудительным передвижением автомобилей должны быть оборудованы: сигнализацией (световой, звуковой), предупреждающей работающих на линии обслуживания о начале передвижения автомобиля с поста на пост устройством, обеспечивающим остановку передвижения с любого поста Передвижение автомобилей с поста на пост разрешается только после получения сигналов со всех постов об окончании работы и подачи на все посты сигнала, предупреждающего о начале передвижения. При работе с высоко расположенными деталями или агрегатами автомобилей следует применять устойчивые специальные подставки. Не допускается пуск двигателя автомобиля на постах технического обслуживания и ремонта ремонтным рабочим, кроме водителя-перегонщика, а также бригадира или слесаря, назначаемых приказом по организации и инструктируемых каждый квартал. Перед проведением работ, связанных с проворачиванием коленчатого и карданного валов, необходимо дополнительно проверить выключение зажигания (перекрытие подачи топлива для дизельных автомобилей), нейтральное положение рычага переключения передач, освободить рычаг стояночного тормоза. После выполнения необходимых работ автомобиль следует затормозить стояночным тормозом. Не допускается проворачивать карданный вал при помощи лома или монтажной лопатки. Рабочие, производящие обслуживание и ремонт автомобилей, должны обеспечиваться соответствующими исправными инструментами и приспособлениями. При необходимости выполнения работ под автомобилем, находящимся вне осмотровой канавы, подъемника, эстакады, рабочие должны обеспечиваться лежаками. Работать лежа на полу или земле без лежака не допускается. При вывешивании части автомобиля, прицепа, полуприцепа подъемными механизмами (домкратами, талями и тому подобным), кроме стационарных, необходимо вначале подставить под неподнимаемые колеса противооткатные упоры, вывесить автомобиль, подставить под вывешенную часть козелки и опустить на них автомобиль. Перед вывешиванием задней оси расцепленного двухосного прицепа необходимо его поворотный круг зафиксировать стопорным устройством. Не допускается: выполнять какие-либо работы на автомобиле, прицепе, полуприцепе, вывешенном только на одних подъемных механизмах, кроме специальных разработанных подъемников, обеспечивающих безопасность их эксплуатации без дополнительных подставок при соблюдении требований, изложенных в инструкциях по эксплуатации этих подъемников находиться в осмотровой канаве, под эстакадой при перемещении по нему обслуживаемых транспортных средств подкладывать под вывешенный автомобиль, прицеп, полуприцеп вместо козелков диски колес, кирпичи и прочие случайные предметы снимать и ставить рессоры на автомобилях, прицепах, полуприцепах всех конструкций и типов без предварительной их разгрузки от массы кузова путем вывешивания кузова с установкой козелков под него или раму автомобиля проводить техническое обслуживание и ремонт автомобиля при работающем двигателе, за исключением отдельных видов работ, технология проведения которых требует пуска двигателя поднимать или вывешивать автомобиль за буксирные приспособления, крюки путем захвата за них тросами, цепью или крюком подъемного механизма снимать, устанавливать и транспортировать агрегаты при зачаливании их тросами или канатами поднимать, даже кратковременно, грузы массой более чем это указано на табличке данного подъемного механизма поднимать груз при косом натяжении троса или цепей работать на неисправном оборудовании, а также с неисправными инструментами и приспособлениями самому производить устранение неисправностей оборудования оставлять инструмент и детали на краях осмотровой канавы 1.6. Графическая часть (чертёж узла). | ||||||||||||||||||||||||||||||||||||||||||||||||