ПЭР 1аА Меньщиков. Технология снятия и установки ступицы заднего моста автомобиля зил130. Устройства и приборы для измерения и контроля уровня нефтепродуктов

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

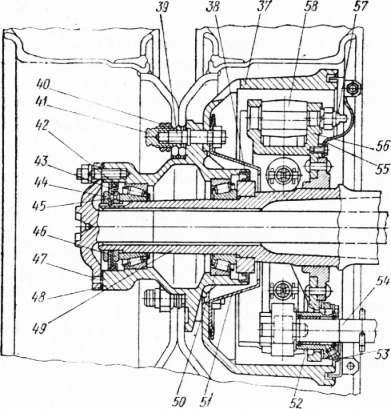

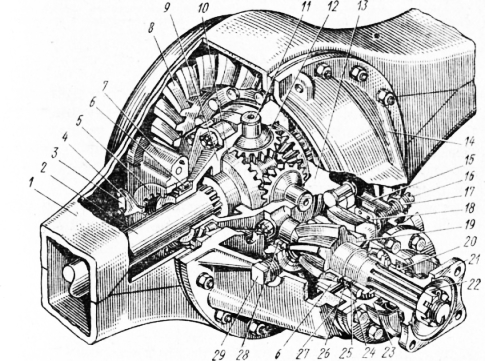

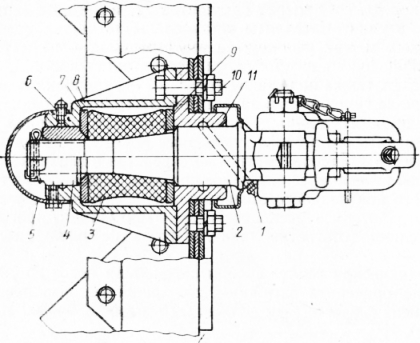

Вольский филиал государственного автономного профессионального образовательного учреждения Саратовской области «Базарнокарабулакский техникум агробизнеса» Письменная экзаменационная работа Профессия: 23.01.03 «Автомеханик» На тему: «Технология снятия и установки ступицы заднего моста автомобиля ЗИЛ-130. Устройства и приборы для измерения и контроля уровня нефтепродуктов». Исполнитель: Меньщиков Андрей Викторович студент группы 1аА Руководитель: Анацкая Л.А. Вольск 2020 ВОЛЬСКИЙ ФИЛИАЛ ГОСУДАРСТВЕННОГО АВТОНОМНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ САРАТОВСКОЙ ОБЛАСТИ «БАЗАРНОКАРАБУЛАКСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА» Утверждаю Зам.зав. по УПР _________ Логинова Н.Е. 25 ноября 2019 г. Задание для письменной экзаменационной работы. Исполнитель работы: Меньщиков Андрей Викторович Студент группы №.1аА Мастер п/о: Пухов Сергей Викторович Профессия : 23.01.03. «Автомеханик». Тема работы: «Технология снятия и установки ступицы заднего моста автомобиля ЗИЛ-130. Устройства и приборы для измерения и контроля уровня нефтепродуктов ». Содержание работы: Введение. Раздел 1. Технология снятия и установки ступицы заднего моста автомобиля ЗИЛ-130. 1.1. Назначение и устройство заднего моста. 1.2. Назначение и устройство ступицы заднего моста. 1.3. Требования, предъявляемые к технологии выполнения работ. 1.3.1. Очистка и мойка, организация рабочего места. 1.3.2. Технические условия на проведение разборо-сборочных работ. 1.3.3. Операции, проводимые при снятии и разборке. 1.3.4. Проведение дефектовки деталей ступицы заднего моста. 1.3.5. Порядок сборки, регулировки и установки ступицы заднего моста. 1.4. Техническое обслуживание заднего моста. 1.5. Правила техники безопасности при выполнении работ и ТО. 1.6. Графическая часть (чертёж узла). Раздел 2. Устройства и приборы для измерения и контроля уровня нефтепродуктов. 2.1. Устройства для измерения и контроля уровня нефтепродуктов. 2.1.1. Классификация и типы уровнеметров. 2.1.2. Работа уровнеметра «Струна». 2.1.3. Метрологическое обеспечение измерений. 2.2. Организация и виды технического обслуживания оборудования . 2.3. Правила заполнения журнала ремонта оборудования. 2.4. Меры безопасности при обращении с топливами и маслами. Список литературы. Обязательная литература, которая должна быть прочитана студентом при выполнении работы: В.А.Родичев «Грузовые автомобили». М.Академия, 2017. С.К.Шестопалов «Устройство, техническое обслуживание и ремонт автомобилей». М.Академия, 2016. Ю.И.Боровских «Техническое обслуживание и ремонт автомобилей». М.Высшая школа, 2018. Автозаправочные станции: Оборудование. Эксплуатация. Безопасность: В.Г. Коваленко, А.С. Сафонов, А.И. Ушаков, В. Шергалис. – СПб.: НПИКЦ, 2017. Давлетьяров Ф.А., Зоря Е.И., Цагарели Д.В. Нефтепродуктообеспечение. Под ред. Д.В. Цагарели. – М.: ИЦ «Математика», 2018. Зоря Е.И. Техническая эксплуатация автозаправочных комплексов: учебное пособие для вузов / Е.И. Зоря, В.Г. Коваленко, А.Д. Прохоров. – М.: ООО «Паритет Граф», 2017. Зазуля А.Н. Нефтепродукты, оборудование нефтескладов и заправочные комплексы: Каталог-справочник / А.Н. Зазуля, С.А. Нагорнов, В.В. Остриков, И.Г. Голубев. – М.: Информагротех, 2016. Порядок выполнения письменной экзаменационной работы: Прочитать обязательную литературу. Составить тех. процесс, необходимые схемы и технологические карты. Составить пояснительную записку. Сдать работу на предварительную проверку к 14.03.2020 г. Сделать исправления по замечаниям, данным преподавателем. Переписать работу начисто и сдать её окончательно к 15.05.2020 г. Руководитель задания __________( Анацкая Лидия Александровна). Задание выдано: 26.11.2019 года. Содержание работы: Введение. Раздел 1. Технология снятия и установки ступицы заднего моста автомобиля ЗИЛ-130. 1.1. Назначение и устройство заднего моста. 1.2. Назначение и устройство ступицы заднего моста. 1.3. Требования, предъявляемые к технологии выполнения работ. 1.3.1. Очистка и мойка, организация рабочего места. 1.3.2. Технические условия на проведение разборо-сборочных работ. 1.3.3. Операции, проводимые при снятии и разборке. 1.3.4. Проведение дефектовки деталей ступицы заднего моста. 1.3.5. Порядок сборки, регулировки и установки ступицы заднего моста. 1.4. Техническое обслуживание заднего моста. 1.5. Правила техники безопасности при выполнении работ и ТО. 1.6. Графическая часть (чертёж узла). Раздел 2. Устройства и приборы для измерения и контроля уровня нефтепродуктов. 2.1. Устройства для измерения и контроля уровня нефтепродуктов. 2.1.1. Классификация и типы уровнеметров. 2.1.2. Работа уровнеметра «Струна». 2.1.3. Метрологическое обеспечение измерений. 2.2. Организация и виды технического обслуживания оборудования . 2.3. Правила заполнения журнала ремонта оборудования. 2.4. Меры безопасности при обращении с топливами и маслами. Список литературы. Введение. В настоящее время автомобильный транспорт стал одним из основных средств перевозки грузов и пассажиров. Он применяется во всех отраслях народного хозяйства - в промышленности, торговле, сельском хозяйстве. Такое распространение автомобиль получил благодаря своей маневренности, высокой проходимости, способности работать в различных условиях. Одной из основных задач автотранспортных предприятий на сегодняшний день являются повышение долговечности и экономичности автомобиля, а также снижение его отрицательного влияния на экологию. Правильная эксплуатация в сочетании с проведением своевременного и качественного технического обслуживания (комплекса операций по поддержанию работоспособности или исправности автомобиля при использовании по назначению, стоянке, хранении или транспортировании) и ремонта (операций по восстановлению исправности или работоспособности и восстановлению ресурса автомобиля или его узлов, агрегатов) существенно повышают эти показатели. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются в результате изнашивания, коррозии, повреждения деталей, усталости материала и т.д. В автомобиле возникают неисправности (дефекты), снижающие эффективность его использования. Для предупреждения появления и своевременного устранения неисправностей автомобиль подвергают диагностированию, техническому обслуживанию и ремонту. Раздел 1. Технология снятия и установки ступицы заднего моста автомобиля ЗИЛ-130. 1.1. Назначение и устройство заднего моста. Главная передача — двухступенчатая, состоит из пары конических зубчатых колес со спиральными зубьями и пары цилиндрических зубчатых колес с косыми зубьями (на некоторых автомобилях главная передача — одинарная, гипоидная, с передаточным числом 6,33). Число зубьев конической пары зубчатых колес, цилиндрической пары. Общее передаточное число главной передачи 6,32. Коническая шестерня установлена в стакане на двух конических роликоподшипниках. На заводе подшипники конической шестерни регулируют с предварительным натягом. Между внутренними кольцами установлены распорная втулка 36 и две регулировочные шайбы 8, толщину набора которых подбирают с таким расчетом, чтобы обеспечить требуемый предварительный натяг подшипников. При правильно отрегулированных без учета трения сальника подшипниках момент, необходимый для поворота шестерни, равен 1—3,5 Н • м (0,1 — 0,35 кгс • м). Коническое колесо напрессовано на вал и прикреплено к его фланцу заклепками. Коническое колесо в сборе с валом и внутренними кольцами роликоподшипников устанавливают в картер главной передачи со стороны опор дифференциала. Наружные кольца роликоподшипников устанавливают с внешней стороны картера вместе с крышками. Под крышками помещены стальные прокладки 13 для регулировки подшипников. На заводе эти подшипники регулируют с предварительным натягом. При правильно отрегулированных подшипниках момент проворачивания вала конического колеса равен 4—6 Н • м (0,4—0,6 кгс * м). Затем в картер главной передачи устанавливают коническую шестерню в сборе со стаканом, проверяют зацепление конической пары со спиральными зубьями и, если нужно, регулируют его. Для регулировки зацепления служат стальные прокладки 10, располагаемые между торцом картера редуктора и торцом стакана 7 подшипника вала шестерни. Если перемещением конической шестерни не удается отрегулировать зацепление, то перемещают коническое колесо, перекладывая регулировочные прокладки боковых крышек с одной стороны на другую. Общее число прокладок под крышками должно оставаться постоянным, чтобы не нарушалась регулировка конических роликоподшипников вала конического колеса. Зацепление конической пары со спиральными зубьями проверяют по контакту на краску. При правильном зацеплении конической пары со спиральными зубьями бокозой зазор у широкой части зуба равен 0,15—0,4 мм. Дифференциал с четырьмя сателлитами — симметричный. На заводе подшицники дифференциала регулируют о предварительным натягом. Для получения необходимого предварительного натяга подшипников дифференциала гайки о обеих сторон затягивают на один паз от положения, соответствующего нулевому осевому зазору. При регулировке всех конических роликоподшипников следует иметь в виду, что при чрезмерном затягивании подшипники могут выйти из строя. Смазывание главной передачи и ступиц задних колес следует проводить согласно карте смазывания. При очередном техническом обслуживании после 20 000 км пробега нужно проверить затяжку гайки крепления фланца конической шестерни. Момент затяжки гайки крепления фланца должен быть равен 250—300 -Н • м (25—30 кгс • м), а момент затяжки гаек крепления чашек дифференциала 120—140 Н « м (12—14 кгс • м). При техническом обслуживании необходимо проверять регулировку подшипников ступиц задних колес. Ступица должна вращаться свободно, но не иметь заметного зазора. Для регулировки конических подшипников ступиц колес нужно затянуть гайку крепления подшипников момент затяжки составляет 60—80 Н«м (6—8 кгс-м), проворачивая етупицу в обоих направлениях для предотвращения перекоса роликов, а затем отвернуть гайку приблизительно на 120ч (1/3 оборота). Проверить наличие осевого зазора в подшипниках ступицы. Установить вамочную шайбу, совмевтив штифт гайки с ближайшим отверстием в замочной шайбе и затянуть контргайку момент ватяжки равен 250—300 Н• м (25—30 кге»м)1. При этом ступица должна свободно вращаться и не иметь заметного (более 0,15 мм) осевого зазора. Необходимо периодически промывать воздушные каналы сапуна, при их засорении возможно повышение давления в картере заднего моета, что может привести к течи масла.  Рис. 1. Задний мост: 1 — фланец шестерни; 2 — сальник; 3 — крышка; 4 — шайба шестерни; 5 — прокладка; 6 — передний конический подшипник вала конической шестерни; 7 — стакан подшипника вала конической шестерни; 8 — регулировочные шайбы подшипников вала конической шестерни; 9 — задний конический роликоподшипник вала конической шестерни; 10 — прокладка для регулировки зацепления конических зубчатых колес; 11 — коническая шестерня; 12 — коническое колесо; 13 — регулировочные прокладки; 14 — правый конический роликоподшипник промежуточного вала; 15 и 35 — крышки соответственно- правого и левого подшипников; 16 — цилиндрическая шестерня; 17 — картер главной передачи; 18 — крышка подшипника дифференциала; 19 —- опорная шайба полуосевого колеса; 20 — правая чашка дифференциала; 21 — цилиндрическое колесо; 22 — полуосевое зубчатое колесо; 23 — левая чашка дифференциала; 24 — роликоподшипник дифференциала» 25 — регулировочная гайка подшипника дифференциала; 26 — тормозная камера; 27 — тормозной вал с разжимным кулаком; 28 — кронштейн крепления тормозной камеры и вала разжимного кулака; 29 — полуось; 30 — картер моста; 31 — сателлит с бронзовой втулкой; 32 — опорная шайба сателлита; 33 — крестовина сателлитов; 34 — левый конический роликоподшипник промежуточного вала; 36 — распорная вд-улка; 37 — тормозной барабан; 38 — сальник ступицы; 39 — шпилька крепления колес; 40 — гайка крепления наружного колеса; 41 — колпачко-кая гайка крепления внутреннего колеса; 42 —- сальник; 43 — замочная шайба; 44 — гайка подшипника ступицы колеса; 45 — штифт гайки; 46 — гайка подшипника ступицы колеса; 47 — отверстие под болт-съемник полуоси; 48 — ступица; 49 — цапфа; 50 — роликоподшипник; 51 — маслоуловитель; 52 — опора разжимного кулака; 53 — масленка для смазывания втулки разжимного кулака; 54 — разжимной кулак; 55 — щиток тормоза; 56 — суппорт; 57 — ось колодки; 58 — тормозная колодка Главная передача и дифференциал гипоидного моста собраны в отдельном картере (рис. 43), который при установке на картер моста центрируется посадочным пояском. Крышка подшипника дифференциала упирается в посадочный поясок задней стенки картера моста, тем самым увеличивая жесткость опор. После разборки крышки необходимо устанавливать на прежние места с помощью штифтов. Шестерня стакана установлена в двух конических роликоподшипниках бив одном цилиндрическом подшипнике, расположенном в картере глзеной передачи. Между распорным кольцом и торцом внутреннего кольца переднего конического роликоподшипника расположены две регулировочные шайбы, толщина которых одобрана так, что обеспечивается требуемый предварительный натяг подшипника. При правильно отрегулированных подшипниках момент, необходимый для прокручивания вала, равен 2,5—4 Н-м (0,25—0,4 кгс- м). Между фланцем стакана подшипников и картером главной передачи поставлены регулировочные прокладки, от набора которых зависит осевое расположение шестерни. Для ограничения осевого перемещения колеса в картере главной передачи установлен опорный болт зазор между торцами колеса и опорной накладки должен быть равен 0,15—0,20 мм. В главной передаче заднего моста к опорной накладке двумя заклепками прикреплен маслосъемник, который снимает масло е торца колеса и подает его в карман картера, затем масло по каналу поступает к подшипникам шестерни 19. Масло, попавшее в полость между наружным подшипником и сальником 20, возвращается по каналу в картер. Дифференциал состоит из двух чашек, скрепленных болтами, зубчатых колес и четырех сателлитов, в которые запрессованы бронзовые втулки. Сателлиты установлены на шипах крестовин, закрепленных между чашками, а дифференциал — на двух конических роликоподшипниках 6 с регулировочными гайками, которыми устанавливают также положение колеса. Регулировка подшипников дифференциала гипоидного и двухступенчатого мостов одинаковая. Необходимо регулярно добавлять смазочный материал в картер моста и заменять его в сроки, указанные в карте смазывания. Масло наливают через заливное (смотровое) отверстие в верхней стенке картера главной передачи, закрываемое пробкой, до появления течи масла из открытого контрольного отверстия в задней крышке картера моста. Сливают отработанное масло после предварительного прогрева агрегата через сливное отверстие. Заливное отверстие при этом должно быть открыто. При техническом обслуживании автомобиля после 25 000 км пробега нужно проверить затяжку гаек крепления фланцев зубчатых колес. Момент затяжки гаек должен быть равен 250—300 Н • м (25 — 30 кгс • м).  Рис. 2. Гипоидный задний мост: 1 — картер моста; 2 — полуось; 3 — стопорная пластина; 4 — стопор гайки подшипника дифференциала; 5 — регулировочная гайка подшипника дифференциала; 6 — конический роликоподшипник; 7 —крышка подшипника дифференциала; 8 — коническое колесо; 9 и 13 – соответственно правая н левая чашки дифференциала: 10 — зубчатое колесо полуоси; 11 — фестовина сателлитов; 12 — сателлит; 14 — картер главной передачи; 15 — маслосъемник; 16 – болт; 17 — гайка опорного болта: 18 — опорная накладка; 19 — коническая шестерня) сальник; 21 — фланец шестерни; 22 — гайка крепления фланца; 23 — крышка стакана; 24 — Стака.1 подшипников; 25 — регулировочные шайбы подшипников; 26 — спорное кольцо; 27 — регулировочные прокладки шестерни; 28 — цилиндрический ролико-подшипник; 29 — пробка заливного отверстия.  Рис. 3. Тягово-сцепное устройство: 1 — масленка для смазывания стебля крюка; 2 — буксирный крюк; 3 — резиновый буфер; 4 — гайка буксирного крюка; 5 —колпак; 6 — масленка для смазывания гайки крюка; 7 и 9 — фланцы резинового буфера; 8 — корпус; 10 — болт; 11 — крышка корпуса 1.2. Назначение и устройство ступицы заднего моста. Ступица заднего колеса автомобиля ЗИЛ-130 №130-3103015 является вращающейся деталью подвески, на которую крепят колеса и тормозные барабаны. Ступина колеса обеспечивает установку колеса на мосту и дает возможность колесу вращаться. Ступица смонтирована на мосту с помощью конических роликовых подшипников. На ступице устанавливаются спаренные колеса и тормозной барабан. Деталь представляет собой полый цилиндр с посадочными поверхностями под два конических роликовых подшипника, с отверстиями под болты крепления колеса, резьбой под винты крепления тормозного барабана. Ступицу собирают с тормозным барабаном, в гнезда ступицы запрессовываю наружные кольца подшипников. Ступица изготовлена из ковкого КЧ35-10. Рабочие поверхности детали имеют твердость не более 163 НВ Ступица заднего колеса имеет сложную конструктивную форму. Работает в сложных условиях. Ступица автомобиля во время эксплуатации воспринимает ударные нагрузки и подвержена вибрации, в результате чего происходит изнашивание отверстия под наружное кольцо наружного подшипника, изнашивание отверстия под наружное кольцо внутреннего подшипника. Также происходит изнашивание отверстий под болты крепления колес, резьбы под винты крепления тормозного барабана и резьбы под шпильки крепления полуоси. |