Реферат Производство цемента.. РЕФЕРАТ ВИРОБНИЦТВО ЦЕМЕНТУ. Технологія виробництва цементу

Скачать 60.7 Kb. Скачать 60.7 Kb.

|

|

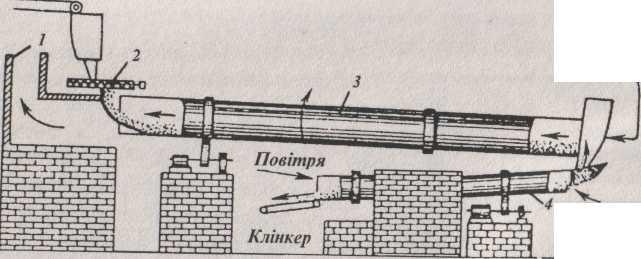

РЕФЕРАТ Тема: Технологія виробництва цементу Виконав Китаєв Е.Ю. ЗМІСТ ВСТУП ВЛАСТИВОСТІ ЦЕМЕНТУ ВИРОБНИЦТВО ЦЕМЕНТУ ВИКОРИСТАНА ЛІТЕРАТУРА ВСТУП Приблизно 3000-4000 років до н.е. були знайдені способи отримання штучних зв'язувальних речовин шляхом випалення деяких гірських порід і тонкого подрібнення продуктів цього випалення. Перші штучні зв'язувальні речовини - будівельний гіпс, а потім і вапно - були застосовані при будівництві унікальних споруд: бетонної галереї легендарного лабіринту в давньому Єгипті (3600 рік до н.е.), фундаментів якнайдавніших споруд в Мексиці, Великої Китайської стіни, римського Пантеону. Глина, гіпс і вапно здатні тверднути і служити тільки на повітрі, тому ці зв'язувальні матеріали отримали назву повітряних. Всі повітряні зв'язувальні речовини характеризуються невисокою міцністю. З часом навчилися підвищувати водостійкість вапняних розчинів, вводячи в них тонкомолоті обпалену глину, бій цеглини або вулканічні породи, відомі під назвою "пуццолани". Так їх називали древні римляни по місцю покладів поблизу міста Поццуоллі. На території Русі, розвиток виробництва зв'язувальних матеріалів пов'язаний з виникненням древніх міст - Києва, Новгорода, Москви і ін. зв'язувальні матеріали використовували при зведенні кріпосних стін, башт, соборів. Декілька тисячоліть гіпс і повітряне вапно були єдиними зв'язувальними матеріалами. Проте вони відрізнялися недостатньою водостійкістю. Розвиток мореплавання в XVII-XVIII вв. зажадало для будівництва портових споруд створення нових зв'язувальних, стійких до дії води. У 1756 році англієць Д. Сміт випаленням вапняку з глинистими домішками отримав водостійке зв'язувальне, назване гідравлічним вапном. У 1796 році англійцем Д. Паркером був запатентований роман-цемент, здатний тверднути як на повітрі, так і у воді. У наш час ці зв'язувальні втратили практичне значення, але до другої половини XIX ст. вони були основними матеріалами для будівництва гідротехнічних споруд. Інтенсивний розвиток промисловості в Росії в XVIII ст.., коли було побудовано 3 тисячі промислових підприємств, не рахуючи гірських заводів, зажадало систематизації накопиченого досвіду виробництва і застосування зв'язувальних, створення ефективніших їх видів. У 1807 році академік В.М. Севергин дав опис зв'язувальної речовини, отримуваного випаленням мергеля з подальшим помелом. Отриманий продукт за якістю був кращий роман-цемента. У Росії цемент почали виготовляли в минулому столітті. На початку 20-х років XIX ст Е. Делієв отримав обпалювальне зв'язувальне з суміші вапняків з глиною і опублікував результати своєї роботи в книзі, виданій в Москві в 1825 р. У 1856 р. був пущений перший в Росії завод портландцемента, який розташувався в р. Гроздице, потім були побудовані заводи в Ризі (1866), Щурове (1870), Пунане-кунда (1871), Подольське (1874), Новоросійську (1882), і так далі. На початку 20 століття, в Україні працювало 60 цементних заводів загальною продуктивністю близько 1,6 млн. тонн цементу. Проте після Першої світової війни більшість цементних заводів були зруйновані. З приходом радянської влади цементну промисловість України довелось створювати практично з нуля. Сьогодні, Україна займає п'яте місце в світі по обсягах виробництва цементу, поступаючись Китаю, Індії, США і Японії. Українська цементна промисловість знаходиться в числі самих швидкорослих світових індустрій з темпами близько 9%, при цьому найближчими роками можна прогнозувати збільшення темпів зростання. Сьогодні, головним недоліком цементних заводів є те, що вони використовують мокрий спосіб виробництва цементу, який набагато енергоємніший, ніж використовуваний в розвинених країнах світу сухий спосіб. Тому для компаній важливо поступово переходити на прогресивніші енергозбережні технології. ВЛАСТИВОСТІ ЦЕМЕНТУ Цемент належить до гідравлічних зв'язувальних речовин. Промисловість будівельних матеріалів виробляє різні види цементів, найбільше портландцементу (назва походить від міста Портленд, що знаходиться у Великобританії). Крім портландцементу виробляють шлакові цементи, глиноземний цемент тощо. Цемент - це речовина, яку створили для задоволення будівельних потреб дослідним шляхом. В основі цієї зв'язувальної речовини знаходяться вапняк і глина. 75% вапняку, 25% глини подрібнюють і обпалюють в спеціально створеній печі. Виходить клінкер, який подрібнюється в спеціальних млинах тонким помелом. До отриманого помелу додається гіпс і мінеральні добавки. Це надає кінцевому продукту специфічні властивості, які повинен мати цемент відповідно до ДСТУ. У отриманого продукту виходить порошкоподібний вигляд, що нагадує дрібний пил, що має колір від світло-сірого до темно-сірого відтінку. Зрідка можна побачити цемент зеленуватого кольору. Традиційними властивостями цементу є: висока морозостійкість, підвищена міцність, висока хімічна стійкість до певних середовищ. Виробник домагається цих характеристик за допомогою спеціальних добавок, збільшуючи або зменшуючи які можна створити конкретний склад вихідної сировини, необхідного для будівництва. Міцність, хапають здатності, швидкість застигання - все це залежить тільки від добавок. Маркування вказує, які показники міцності закладені в даному продукті. Марка присвоюється після того, як всі добавки введені, лаборанти проводять експериментальні випробування отриманого складу. Згідно з отриманою міцності цемент маркується від М300 до М600. Найпопулярнішим став М400. Він витримує тиск в 32,5 МПа або 400 кг / см3, що є оптимальним варіантом для приватного будівництва. Так як швидке схоплювання не завжди є позитивною ознакою, виробники вказують це властивість бетону, використовуючи маркування ЦЕМ. Вона має цифри від I до V. Відмітка ЦЕМ I вказує на максимальну швидкість затвердіння. Тара може мати букву Б, яка вказує, що це бистротвердеющий склад, що досягає 50% міцності на 2 день. Якщо там буде вказано ЦЕМ II -V або Н, то це нормально твердне цемент, що досягає 50% міцності на 7 день. щоб правильно вибрати цемент, потрібно розуміти, які навантаження будуть діяти на конструкцію. Цементний мішок перед покупкою пробивають кулаком. Якщо всередині упаковки відчувається мякий сипучий матеріал, то це вказує, що він свіжо приготований, і його можна використовувати для будівництва. ВИРОБНИЦТВО ЦЕМЕНТУ Перш ніж розглядати промисловість з виробництва цементу бажано розкрити загальну структуру будівельного комплексу України, оскільки розуміння комплексу в цілому дасть змогу краще зрозуміти особливості розміщення та розвитку цементної промисловості в Україні. Цементна промисловість. Це матеріаломістка галузь, тому цементні заводи розміщуються в районах видобутку сировини. Найбільші центри цементного виробництва України - Амвросіївка, Краматорськ, Єнакієво (Донецька обл.), Кривий Ріг, Дніпродзержинськ, Дніпропетровськ (Дніпропетровська обл.), Балаклея (Харківська обл.), Миколаїв (Львівська обл.), Здолбунів (Рівненська обл.), Ямниця (Івано-Франківська обл.), Кам'янець-Подільський (Хмельницька обл.), Бахчисарай (Автономна Республіка Крим), Ольшанка (Миколаївська обл.), Одеса. Виробництво збірного залізобетону і залізобетонних конструкцій. Виробничі потужності галузі тяжіють до великих промислових центрів і вузлів, а також до населених пунктів зі значним обсягом житлового і цивільного будівництва. В країні діє 25 виробничих об'єднань по виготовленню комплектів збірних залізобетонних конструкцій і деталей, основними з яких є Харківське, Львівське, Криворізьке, Луганське, Сумське. Домобудівні комбінати розміщені в усіх областях країни (найбільш потужні комбінати зосереджені в Києві, Донецьку, Луганську, Запоріжжі, Одесі). Цемент (нім. Zement), збірна назва порошкоподібних зв'язувальних речовин, здатних при змішуванні з водою (іноді з водними розчинами солей) утворювати пластичну масу, яка переходить потім каменеподібний стан. Основні види: портландцемент, шлакові і пуцоланові цементи, глиноземистий цемент, спеціальні види цементу (наприклад, силікатна). Сировиною для нього служать вапняні, мергелясті, глинисті породи і різні добавки-шлак, боксити і др. Цемент застосовують як зв'язувальне в розчинах для мурування конструкцій з цегли, фундаменту і др. Його використовують для отримання бетону, а його в свою чергу для отримання залізобетону. Залізобетон використовують у будівництві житлових будинків та інших споруд, оскільки він володіє особливою міцністю. Всі ці матеріали знайшли широке застосування в нашому житті, без яких би ми не змогли уявити собі сучасну споруду. Цемент не є природним матеріалом. Його виготовлення - процес дорогий і енергоємний, проте результат коштує того - на виході отримують один з найпопулярніших будівельних матеріалів, який використовується як самостійно, так і як складовий компонент інших будівельних матеріалів (наприклад, бетону і залізобетону). Цементні заводи, як правило, знаходяться відразу ж на місці видобутку сировинних матеріалів для виробництва цементу. Виробництво цементу включає два рівні: перша - здобуття клінкеру, друга - доведення клінкеру до порошкоподібного(дисперсного) стану з додаванням до нього гіпсу або інших добавок. Перший етап найдорожчий, саме на нього доводиться 70% собівартості цементу. А відбувається це таким чином: перша стадія - це видобуток сировинних матеріалів. Розробка вапнякових родовищ ведеться зазвичай зносом, тобто частину гори "зносять вниз", відкриваючи тим самим шар жовтувато-зеленого вапняку, який використовується для виробництва цементу. Цей шар знаходиться, як правило, на глибині до 10 м (до цієї глибини він зустрічається чотири рази), і по товщині досягає 0,7 м. Потім цей матеріал вирушає по транспортеру на подрібнення до шматків рівних 10 см в діаметрі. Після цього вапняк підсушується, і йде процес помелу і змішування його з іншими компонентами. Далі ця сировинна суміш піддається випаленню. Так отримують клінкер. Друга стадія теж складається з декількох етапів. Це: дроблення клінкеру, сушка мінеральних добавок, дроблення гіпсового каменя, помел клінкеру спільно з гіпсом і активними мінеральними добавками. Проте треба враховувати, що сировинний матеріал не буває завжди однаковим, та і фізико-технічні характеристики (такі як міцність, вологість і т. д.) в сировини різні. Тому для кожного виду сировини був розроблений свій спосіб виробництва. До того ж це допомагає забезпечити хороший однорідний помел і повне перемішування компонентів. У цементній промисловості використовують три способи виробництва, в основі яких лежать різні технологічні прийоми підготовки сировинного матеріалу: мокрий, сухий і комбінований. Для кожного способу використовується певний вигляд устаткування і строго певна послідовність операцій. Без цементу не обходиться жодне будівництво, а це кращий показник його високих експлуатаційних характеристик. При мокрому способі сировину розмелюють у млині, дроблять, потім занурюють у басейн, розмішують і частково подрібнюють і потім у вигляді напіврідкої маси-шламу подають під обертову піч діаметром більше 7 і довжиною більше 200 м. Шлам струмком тече назустріч палаючим газів, що утворюються при згоранні палива, висихає, звільняється від вуглекислоти. Залежно від того, якими саме характеристиками повинен буде володіти цементний порошок у підсумку, в нього вводять різні добавки. Наприклад, оксид алюмінію при виробництві глиноземистого або азотистий кальцій для створення розширюється антикорозійного цементів. Перший з чотирьох способів отримання цементу – мокрий. Процес починається з подрібнення вапняку. Великі шматки породи (до одного метра в діаметрі) перемелюють в кілька етапів, домагаючись того, щоб окремі «гранули» були не більші сантиметри. Глину також подрібнюють у дробарках, а потім переміщають у спеціальні бовтанки. Потім обидва перемелених компонента зустрічаються на сировинний млині, де і піддаються спільному перемелюванню. Тепер прийшов час відправити «напівфабрикат» (на професійній мові він називається шламом) в спеціальні вертикальні басейни, в якому коригують його складу відповідно до норм виготовлювача. Потім порошок відправляють в інший басейн – цього разу горизонтальний, де відбувається його постійне перемішування. При застосуванні мокрого способу шлам приблизно на третину складається з води. Наступний етап створення цементу – випал, на який порошок відправляється прямо з басейну. Температура в печі може досягати 1450 ° С, вона змушують шлам позбавлятися від вологи, спікатися і перетворюватися в так званий клінкер. Далі слід процес охолодження клінкеру в холодильниках. Потім гранули спеченого клінкеру потребують подрібненні – це робиться в спеціальній млині, до якої також відправляють різні добавки, про які ми говорили вище. На цьому процес виготовлення цементного порошку закінчується. Готовий цемент надходить на зберігання в спеціальні силоси, де тримається до того часу, як будуть проведені всі випробування на якість. Потім його розфасовують у мішки або постачають споживачеві валом. Сірі ніздрюваті шари-клінкери розмелюють у кульових млинах у тонкий порошок, отримуючи цемент. При сухому способі, яким, ймовірно належить майбутнє цементного виробництва, назустріч палаючим газів подають не шлам, а розмелені в порошок сировина: вапняк, глину, шлаки. При цьому економиться паливо, яке при мокрому способі витрачається на випаровування Процес виготовлення сухим способом також починається з дроблення вапняку та глини. Отриману «заготовку» необхідно висушити – це робиться у спеціальних сепараторах, де її вологість доводиться до одного відсотка. Сучасне виробниче обладнання дозволяє разом не тільки сушити, а й одночасно і подрібнювати порошок, що дозволяє добитися максимально можливої однорідності складу. Тепер прийшов час відправити «напівфабрикат» у силос, в якому його доводять до потрібної консистенції, одночасно перемішуючи. В цей же час порошок піддається попередньому нагріванню до 800° С, завдяки чому він позбавляється залишків вологи. Після цього майбутній цемент переводять в піч, де він «нудиться» до утворення клінкеру, який потім перемелюється, відправляється на перевірку, розфасовку і зберігається на складі до моменту відвантаження споживачеві. Існують також напівсухий і комбінований способи виготовлення цементу. При застосуванні напівсухого методу процес виготовлення цементного порошку до стадії випалу виглядає точно так само, як якби його робили сухим способом. Однак перед тим, як перетворити шлам в клінкер, його відправляють на гранулювання, і лише потім – в піч. Після цього гранули відправляються на спеціальний конвеєр, де декарбонізіруются і повністю висушуються. Тепер їх ще раз відправляють у піч, де вони остаточно перетворюються на клінкер, який потім перемелюється. Відмітна комбінованого способу особливість полягає в тому, що всі стадії виробництва аж до випалу, в точності повторюють етапи мокрого методу, а от сам випал – стадії напівсухого. Мокра схема виробництва цементу найбільш поширена на заводах, побудованих в радянські часи. Сухий же спосіб, що вважається на сьогоднішній момент самим економічним і ефективним, використовують нові підприємства, створені в останні роки. Випалюють вапняково-глиняні суміші в обертових печах безперервної дії (рис. 1). Довжина печей 95, 185, 230 м, діаметр - 5-7 м. Піч встановлена з невеликим нахилом і обертається зі швидкістю 0,016 с , Сировину подають у трохи підняту частину печі, паливо спалюють в опущеній частині печі. Газові речовини, які утворилися у процесі горіння палива, і випалювальна вапняково-глиняна суміш рухаються назустріч одна одній. Під час зустрічі цих потоків спочатку випаровується полога і висушується сировина. Потім розкладаються гідрати, карбонати й утворюються оксиди. Ці реакції відбуваються в зоні печі, нагрітій до температури 700-1100°С. За цих умов вапняк розкладається: У тій самій зоні печі глинисті мінерали розкладаються на оксиди, які вступають у реакцію з вапном за температур 1100-1300°С і утворюються мінерали: 2СаО-SіО2, ЗСаО' АІ2О3, 4СаО-Аl2Оз'Fе2Оз. I, нарешті, за температури 1300-1450°С утворюється основний мінерал майбутнього цементу – аліт. У процесі спікання мінералів утворюється клінкер (нім. «Кlіnkeг» - штучний камінь великої міцності) у вигляді кульок розміром 15 мм, які викочуються з печі в її опущеній частині і надходять до холодильника для охолодження (елемент 7), а звідти - на склад для вилежування. На складі клінкер вилежується протягом двох тижнів. За цей час надлишок вапна, яке міститься в клінкері, гаситься вологою, яка є в складі атмосфери. У процесі гасіння виділяється велика кількість теплоти (Q), клінкер стає рихлим, що полегшує його розмелювання. Розмелюють клінкер разом з допоміжною сировиною в кульових млинах. Готовий портландцемент зсипають у залізобетонні силоси - сховища для охолодження. Потім його фасують у тару. Транспортують цемент у закритій тарі, зберігають у сухих складах. Необхідно пам'ятати, що активність цементу з часом зменшується. Так, за три місяці зберігання вона зменшується майже на 20%, за півроку - на 30%, за рік - на 40%. Собівартість цементу залежить від виду сировини, палива, способу виготовлення (мокрий чи сухий) тощо. + Затрати на сировину становлять 25% собівартості цементу. Використання відходів і побічної продукції промислових підприємств (жужелиці, шлаків тощо) зменшує собівартість цементу на 35-40%. В  иробництво цементу енергомістке. На виготовлення 1 т цементу витрачається 240 кг твердого палива. 40% електроенергії, яку витрачають на цементному заводі, йде на розмелювання клінкеру. иробництво цементу енергомістке. На виготовлення 1 т цементу витрачається 240 кг твердого палива. 40% електроенергії, яку витрачають на цементному заводі, йде на розмелювання клінкеру.Рис. 1. Схема обертової печі для випалювання цементного клінкеру: 1 -димохід: 2- шнек: 3- піч: 4- холодильник ВИКОРИСТАНА ЛІТЕРАТУРА 1. Бутт Ю.М., Тімашов В.В. - Портландцемент. М .: Стройиздат, 1974.- 341 с. 2. Волженський А.В., Буров Ю.С., Колокольников В.С. Мінеральні в'яжучі речовини. М .: Стройиздат, 1979. - 358 с. 3. Воробйов, В.А .; Комар А.Г. Будівельні матеріали: навч. для вузів.- М., «Стройиздат» 1971. - 456 с. 4. 13. Колокольников В.С. - Виробництво цементу. М .: Вища школа, 1967. - 548 с. 5. Сулименко, Л.М. Технологія мінеральних в'яжучих матеріалів і виробів на їх основі: навч. для вузів. - 4-е вид., Перераб. і доп. - М .: Вища. шк., 2005. - 334 с. |