СМ Черных. Тема 1 Материалы из стеклянных и других минеральных расплавов Определение, краткие исторические сведения

Скачать 3.77 Mb. Скачать 3.77 Mb.

|

|

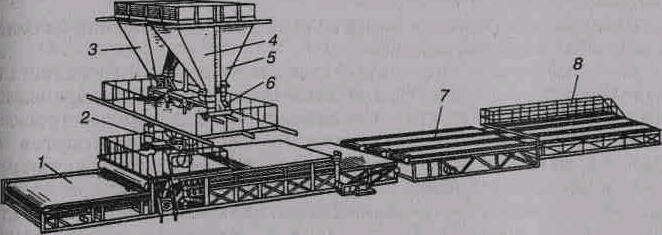

Тема 3. ГИПСОВЫЕ И ГИПСОБЕТОННЫЕ ИЗДЕЛИЯ Изделия, получаемые на основе гипсового вяжущего вещества, разделяют на гипсовые и гипсобетонные. Гипсовые изделия изготовляют из гипсового теста, иногда с минеральными или органическими добавками для улучшения технических свойств готовой продукции, гипсобетонные из смеси с применением мелкозернистых (песчаных) и крупных неорганических пористых заполнителей: минеральных шлака, ракушечника, туфового и пемзового заполнителей и других, или органических древесных опилок, древесной шерсти, камыша и т. п. Гипсовые и гипсобетонные изделия могут быть сплошные и пустотелые (объем пустот более 15%), армированные и неармированные. По назначению их разделяют на панели и плиты перегородочные; листы обшивочные (гипсовая сухая штукатурка); камни стеновые; изделия перекрытий; теплоизоляционные материалы; архитектурно-декоративные детали. Изготовление гипсовых и гипсобетонных изделий предусматривает все операции, присущие технологии ИСК, а именно: подготовку и дозирование составляющих материалов, приготовление гипсового теста или гипсобетонной смеси, формование изделий, освобождение их от форм и сушка с отвердеванием. Бетоны на основе строительного гипса, благодаря ценным свойствам вяжущего вещества (быстрое твердение в обычных условиях и способность легко формоваться), относятся к весьма перспективным при изготовлении крупноразмерных элементов для сборного строительства. Они имеют низкую тепло- и звукопроводность (при относительно малой средней плотности), достаточную прочность, легко поддаются механической обработке и окрашиваются в различные цвета. Изделия, получаемые на основе гипсовых вяжущих веществ, имеют среднюю плотность 800—1100 кг/м3 (гипсовые) и 1200—1500 кг/м3 (гипсобетонные), а предел прочности при сжатии до 10 МПа. Прочность гипсовых и гипсобетонных изделий зависит от активности гипсового вяжущего вещества а или β-модификаций, водогипсового отношения, качества и количества заполнителей. Для снижения расхода вяжущего вещества и средней плотности изделий иногда при подготовке гипсового теста его смешивают с технической пеной или добавляют газообразующие вещества. В этих случаях получают пеногипсовые или газогипсовые изделия со средней плотностью до 800 кг/м3. К недостаткам изделий из гипса и гипсобетона следует отнести низкую водостойкость, гигроскопичность, хрупкость и малую прочность при изгибе. Такие изделия и конструкции нельзя применять в помещениях с влажностью воздуха более 60%. Существенного повышения водостойкости достигают путем использования гипсоцементно-пуццоланового вяжущего вещества (ГЦПВ). Ниже рассмотрены основные разновидности продукции на основе гипсовых вяжущих веществ. Гипсобетонные панели широко используют в строительстве для устройства перегородок, санитарно-технических кабин, оснований под полы и других деталей. Панели для самонесущих перегородок изготовляют из гипсобетона с пределом прочности при сжатии не менее 3,5 МПа и средней плотностью до 1400 кг/м3. Влажность гипсобетонных панелей при доставке потребителю не должна превышать 8—12%* В связи с этим технико-экономические показатели производства панелей в кассетах ниже по сравнению с изготовлением их способом непрерывного проката. Гипсобетонные панели, армированные деревянной реечной арматурой, широко применяют для устройства ненесущих перегородок в жилых, общественных зданиях, а также в бытовых помещениях промышленных зданий. Они могут быть сплошными или с проемами для дверей и размерами «на комнату». Размер панелей перегородок по ширине обычно равен высоте этажа, а по длине соответствует длине или части длины комнаты (3х6 м) при толщине панели 60—120 мм. Готовые панели должны иметь гладкую поверхность, пригодную для окраски или оклейки обоями. Гипсобетонные панели для устройства санитарно-технических кабин и вентиляционных коммуникаций жилых и промышленных зданий изготовляют из гипсобетона с пределом прочности при сжатии 6,0—7,0 МПа в высушенном до постоянной массы состоянии. Кроме того, подобные панели могут быть использованы для устройства пола под линолеум, мастичные полы, поливинилхлоридные плитки и др. Панели, изготовленные на основе гипсоцементно-пуццоланового вяжущего (0—70% полуводного гипса, 15—20% портландцемента и 10—25% активному минеральной добавки), выпускают толщиной не менее 50 мм и армируют деревянными каркасами. Они должны иметь предел прочности при сжатии не менее 7,0 МПа, а среднюю плотность —до 1300 кг/м3 (при влажности 10%). Применение гипсобетонных панелей в строительстве позволяет ускорить отделочные работы и снизить себестоимость устройства перегородок. Эффективными являются гипсоволокнистые панели с применением в них волокнистых заполнителей в виде бумажной макулатуры, камыша, отходов текстильного производства, сечки соломы. Экономически целесообразный метод производства панелей изготовление их на прокатных станах с армированием деревянным реечным каркасом. Шнековый укладчик прокатного стана подает на ранее уложенный каркас гипсобетонную массу и распределяет ее ровным слоем по ширине панели (рис.3.1 ). Разровненная гипсобетонная масса проходит между двумя резиновыми лентами, движущимися с одинаковой скоростью в одном направлении, и уплотняется калибрующими валками. Калибрующие валки, придающие панели окончательные размеры по толщине, не соприкасаются с уплотняемой массой так как отделяются от нее движущимися резиновыми лентами. Отформованная панель поступает на обгонный рольганг 7 и за короткий промежуток времени отвердевает. Далее рольгангом панель подается на кантователь 8, ставится в вертикальное положение и направляется в сушильную камеру. Панели сушат в течение 20—26 ч горячими газами при температуре теплоносителя 110—130°С и после просушивания (до влажности 12%) транспортируют на строительную площадку или склад готовой продукции.  Рис. 3.1 . Технологическая схема производства гипсобетонных панелей методом проката: 1 — прокатный агрегат; 2 — растворомешалка; 3, 4, 5, — бункера соответственно гипса, песка, опилок; 6 — дозатор-питатель; 7 — обгонный рольганг; 8 — кантователь Гипсобетонные панели могут изготовляться также в вертикальных формах-кассетах. Соответствующие установки позволяют осуществлять те же производственные операции, что и при изготовлении панелей на прокатных станах. Однако продолжительность цикла изготовления панели в кассетах составляет около 1 ч, а при непрерывном прокате всего лишь 15—20 мин. Гипсобетонные плиты изготовляют из гипсового теста или растворных и гипсобетонных смесей. Они могут быть сплошными и пустотелыми, размером 0,8х0,4 м при толщине 80—100 мм. Производство плит состоит из подготовки гипсовой массы, формования и высушивания изделия. Формование плит производят: 1) методом литья гипсового теста, содержащего до 55—75% воды, в формы и уплотнения изделия вибрацией; 2) методом прессования, при котором строительный гипс незначительно увлажняют водой и после заполнения им формы изделие прессуют. В этом случае достигается высокая прочность изделий и отпадает необходимость в сушке. Влажность изделий не должна быть более 8% при средней плотности 1000—1400 кг/м3. Гипсобетонные плиты применяют для устройства перегородок и в качестве огнезащитной облицовки деревянных конструкций. Листы гипсокартонные (сухая гипсовая штукатурка) представляют собой отделочный материал, состоящий из тонкого слоя затвердевшего гипсового теста с некоторым количеством в нем наполнителя и технической пены, оклеенного картоном. Картон как бы армирует гипсовое тесто (сердечник), повышает прочность изделия и позволяет вести отделку стены без особой подготовки. Пена уменьшает среднюю плотность гипсового сердечника до 900 кг/м3 и ниже. При изготовлении сухой гипсовой штукатурки используют также различные добавки, которые вводят с целью регулирования сроков схватывания гипса, получения пористой структуры и лучшего сцепления гипсовой массы с картоном. Гипсовые облицовочные листы изготовляют на прокатных конвейерных установках по следующей технологической схеме. Предварительно приготовленное гипсовое тесто поступает в мешалку и перемешивается с устойчивой технической пеной. Полученный пеногипс выливают на лист картона, движущийся вместе с резиновой лентой конвейера, и покрывают сверху другим листом. После этого гипсовая масса, покрытая картоном, протягивается между формующими валиками, отстоящими друг от друга на расстоянии, равном толщине сухой штукатурки. Пройдя между формующими валиками, гипсокартонная лента вместе с конвейером продолжает двигаться к обрезному устройству и во время движения отвердевает. После отвердевания она разрезается на листы требуемой длины, которые затем поступают в многоярусные сушила. Просушенные обшивочные листы отправляют на склад готовой продукции. Листы сухой гипсовой штукатурки выпускают длиной от 2,5 до 3,5 м, т. е. на всю высоту этажа облицовываемого помещения, шириной 1,2 и 1,3 м и толщиной 10 и 12 мм. В настоящее время изготовляют также гипсоволокнистую сухую штукатурку, т. е. бескартонные гипсоволокнистые листы. Такие листы получают из гипсовой массы с органическими волокнистыми наполнителями, бумажной макулатурой, льняной кострой, измельченной древесиной и др. В состав гипсоволокнистых листов входит 90—95% строительного гипса, 5—10% волокнистых армирующих материалов и вода для образования гипсоволокнистой массы. Гипсоволокнистые облицовочные листы по прочности не уступают сухой гипсовой штукатурке при значительно меньшей их себестоимости. К облицовочным гипсовым листам предъявляются следующие технические требования. Предел прочности при изгибе должен быть не менее 3,2 МПа при толщине образца 12 мм и 2,7 МПа при толщине 10 мм. Влажность плит не должна превышать 1—2% по массе. Гипсовые облицовочные листы применяют для обшивки внутренних стен перегородок и потолков промышленных и гражданских зданий с относительной влажностью воздуха не более 60%. Их крепят к облицуемой поверхности специальными мастиками, приготовленными на битумной, казеиновой или гипсовой основах. Гипсобетонные камни для наружных стен изготовляют сплошными и пустотелыми. Такие камни могут быть использованы для кладки стен неответственных зданий. По пределу прочности при сжатии в высушенном состоянии Гипсобетонные камни делят на марки 35, 50 и 75 (3,5—7,5 МПа). Могут изготовляться также на производстве Гипсобетонные изделия для перекрытий: самонесущие плиты и несущие гипсобетонные камни. Эти изделия выпускают как сплошными, так и пустотелыми, армированными и неармированными, с каркасом и без каркаса. Гипсобетонные изделия применяют в качестве вкладышем и для заполнения часторебристых панелей перекрытий в жилых и подсобных зданиях и неответственных сооружениях. Тема 4 СИЛИКАТНЫЕ ИЗДЕЛИЯ АВТОКЛАВНОГО ТВЕРДЕНИЯ 4.1 ОБЩИЕ СВЕДЕНИЯ О СИЛИКАТНЫХ МАТЕРИАЛАХ Силикатные материалы и изделия автоклавного твердения представляют собой искусственные строительные конгломераты на основе известково-кремнеземистого (силикатного) камня, синтезируемого в процессе автоклавной обработки под действием пара при высокой температуре и повышенном давлении. Одним из основных компонентов сырьевой смеси, из которой формуются изделия, служит известь, которая обладает большой химической активностью к кремнезему при термовлажностной обработке. Именно поэтому вторым основным компонентом сырьевой смеси является кварцевый песок или другие минеральные вещества, содержащие кремнезем, например шлаки, золы ТЭЦ и др. Чтобы химическое взаимодействие проходило достаточно интенсивно, кремнеземистый компонент подвергают тонкому измельчению. Чем более тонким будет измельченный песок, тем выше должно быть относительное содержание извести в смеси. В качестве других компонентов могут быть также введены заполнители в виде немолотого кварцевого песка, шлака, керамзита, вспученного перлита и т. п. Непременным компонентом во всех смесях выступает вода. К числу автоклавных силикатных изделий относят силикатный кирпич, крупные силикатные блоки, плиты из тяжелого силикатного бетона, панели перекрытий и стеновые, колонны, балки и пр. Легкие заполнители позволяют понизить массу стеновых панелей и других элементов. Силикатные изделия выпускают полнотелыми или облегченными со сквозными или полузамкнутыми пустотами. Особое значение имеют силикатные ячеистые бетоны, заполненные равномерно распределенными воздушными ячейками, или пузырьками. Они могут иметь конструктивное и теплоизоляционное назначение, что обусловливает форму и размеры изделий, их качественные показатели. Изделия приобретают свойства, необходимые для строительных материалов, после автоклавной обработки, в процессе которой образуется новый известково-кремнеземистый цемент с характерными для него новообразованиями гидросиликатов кальция и магния, а также безводных силикатов. Возможность образования в автоклаве камневидного изделия была установлена в конце XIX в., но массовое производство силикатных изделий, деталей и конструкций, особенно типа бетонов, было впервые организовано в нашей стране. Технология .их изготовления механизирована и в значительной мере автоматизирована, что обеспечивает получение более дешевой продукции по сравнению с цементными материалами и изделиями. Эффективные исследования в этом направлении были выполнены П.И. Боженовым, А.В. Волженским, П.П. Будниковым, Ю.М. Буттом и др. Было показано, что при автоклавной обработке образуются наиболее устойчивые низкоосновные гидросиликаты с соотношением CaO:Si02 в пределах 0,8—1,2, хотя на промежуточных стадиях отвердевания возможны и более высокоосновные химические соединения. П.И. Боженов, отмечая «технический синтез» цементирующей связки в автоклавном конгломерате, состоящей из смеси гидросиликатов, полагает, что химическое сырье должно удовлетворять определенным требованиям. Оно должно быть высокодисперсным с удельной поверхностью порошка в пределах 2000—4000 см^г, по возможности аморфным, стеклообразным. Химически активное сырье обеспечивает не только образование цементирующей связки в автоклавном конгломерате, но и ряд технологических свойств сырьевой смеси (формуемость изделий, ровность их поверхности, транспортабельность и др.). Но не только химические и физико-химические процессы влияют на формирование структуры и свойств силикатных материалов при автоклавной обработке. А.В. Волженский первым обратил внимание на изменение тепловлажностных условий при автоклавной обработке и их влияние на качество изделий. В связи с этим было принято выделить три этапа в автоклавной обработке: наполнение автоклава и изделий паром до заданного максимального давления; спуск пара; извлечение изделий из автоклава. Полный цикл автоклавной обработки, по данным П.И. Боженова, слагается из пяти этапов: впуск пара и установление температуры 100°С; дальнейшее повышение температуры среды и давления пара до назначенного максимума; изотермическая выдержка при постоянном давлении (чем выше давление, тем короче режим авто-клавизации); медленное и постепенное нарастание скорости снижения давления пара до атмосферного, а температуры до 100°С; окончательное остывание изделий в автоклаве или после выгрузки их из автоклава. Оптимальный режим, т. е. наилучшие условия по величине давления пара, температуры и продолжительности всех стадий обработки, обусловливается видом сырья, хотя по экономическим соображениям всегда стремятся к быстрому подъему и медленному спуску давления. Формирование микро и макроструктуры силикатного изделия в автоклаве происходит на различных стадиях обработки. Механизм отвердевания известково-песчаного сырца до камневидного состояния выражается в том, что вначале образуется известково-кремнеземистое цементирующее вещество как продукт химического взаимодействия основных компонентов в смеси в условиях повышенных давлений и температур. Согласно одной из теорий (П.П. Будникова Ю.М. Бутта и др.), образование цементирующего вещества происходит через предварительное растворение извести в воде. Так как растворимость извести с повышением температуры понижается, то постепенно раствор становится насыщенным. Но с повышением температуры возрастает растворимость тонкодисперсного кремнезема. Так, например, с повышением температуры с 80 до 120°С растворимость кремнезема возрастает (по данным Кеннеди) почти в 3 раза. Поэтому при температуре 120—130°С известь и кремнезем, находясь в растворе, взаимодействуют с образованием гелеобраз-ных гидросиликатов кальция. По мере дальнейшего повышения температуры новообразования укрупняются с возникновением зародышей и кристаллической фазы, а затем и кристаллических сростков. При избытке извести возникают сравнительно крупнокристал-лические двуосновные гидросиликаты кальция типа C2SH(A) и C2SH2, а после полного связывания извести и в процессе перекристаллизации возникают более устойчивые микрокристаллические низкоосновные гидросиликаты кальция типа CSH(B) и СзЗбНз (то-берморит). Кристаллизация происходит вокруг зерен кварца и в межзерновом пространстве; сопровождается срастанием кристаллических новообразований в каркас с дальнейшим его упрочнением и обрастанием. Согласно другой теории, образование микроструктуры вяжущего происходит не через растворение извести и кремнезема, а в твердой фазе под влиянием процесса самодиффузии молекул в условиях водной среды и повышенной температуры. Имеется и третья теория (А.В. Саталкин, П.Г. Комохов и др.), допускающая образование микроструктуры вяжущего в результате реакций в жидкой и твердой фазах. Большую пользу в формировании структуры и свойств силикатных камня и материалов оказывают вводимые в смеси добавочные вещества (добавки), выполняющие функции ускорителей процессов образования гидросиликатов кальция или магния, кристаллизации новообразований, модификаторов свойств и структуры. В целом в составе силикатного камня преобладают низкоосновные гидросиликаты кальция, имеющие тонкоигольчатое или чешуйчатое микрокристаллическое строение CSH(B) и тоберморит С58бН5. В высоко-известковых смесях в результате синтеза образуется гиллебрандит 2СаО Si02 • Н20 (т. е. C2SH). Оптимальная структура силикатного материала формируется при определенном количестве известково-кремнеземистого цемента и минимальном соотношении его фазовых составляющих. В свежеизготовленном конгломерате дисперсионной средой (с) служит известковое тесто (Ит), а в качестве твердой дисперсной фазы (ф) выступает молотый кремнеземистый (песчаный) компонент (Пм). Активность (прочность) известково-кремнеземистого вяжущего вещества оптимальной структуры после автоклавной обработки, как и другие свойства силикатного материала, зависит от величины соотношения Ит: Пм (по массе). Результаты экспериментальных исследований показали, что пределы прочности при сжатии, на растяжение при изгибе, средняя плотность и другие показатели свойств силикатного камня принимают экстремальные значения при некотором минимальном соотношении с*/ф = Ит/Пм. В полном соответствии с формулой (3.4) прочность силикатного конгломерата Re = R*/x, где R' прочность автоклавного силикатного камня оптимальной структуры; х = Ит/Пм : И'/Пм = 5/5* отношение усредненных толщин пленок известкового теста соответственно в вяжущем веществе конгломерата и в вяжущем веществе оптимальной структуры; nпоказатель степени, зависит от качества исходных материалов. Кроме кремнеземистого сырьевого материала, можно использовать в производстве автоклавных изделий распространенные малокварцевые виды сырья полевошпатовые, глинистые, карбонатные пески, а также шлаки и другие побочные продукты промышленности. Минералы малокварцевого сырья, растворившись в условиях автоклавирования, становятся активными компонентами, не уступающими по растворимости кварцу. Их активность зависит от размеров радиусов анионов и катионов, входящих в их состав. В автоклаве формируется новое вяжущее (безобжиговое солешлаковое вяжущее), по свойствам превосходящее известково-кремнеземистое автоклавное твердение. Оно состоит из низкоосновных слабозакристаллизованных гидросиликатов кальция, а в присутствии ионов алюминия из высокоосновных гидросиликатов кальция. |