ремонт насосов. Тема 1 Организация технического обслуживания и ремонта оборудования

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

Организация работ по ремонтному обслуживанию агрегатов. Системой технического обслуживания и ремонта по фактическому техническому состоянию (ТОР по техническому состоянию) называется техническое обслуживание и ремонт (ТОР), заключающееся в регламентных остановках и ремонтах, производимых в соответствии с регламентом, а также в контроле технического состояния оборудования, осуществляемом с установленной периодичностью между регламентными остановками и обслуживанием (или ремонтом) в зависимости от этого состояния. Техническое обслуживание и ремонт по фактическому техническому состоянию представляет собой совокупность правил по определению режимов и регламента диагностирования оборудования НПС и принятию решений о необходимости его обслуживания, замены или ремонта на основе информации о фактическом техническом состоянии. При данной стратегии обслуживания и ремонта оборудование НПС эксплуатируется до предотказового состояния. Таким образом, в основе метода ТОР по техническому состоянию заложен принцип предупреждения отказов оборудования, систем НПС и их элементов - при условии обеспечения максимально возможной наработки их до замены и минимально возможных затрат на ТОР. С учетом большой номенклатуры оборудования на НПС, отличий по начальному их техническому состоянию и наработки, разной степени их сложности, значительного числа дефектов и резервирования использование системы ТОР по техническому состоянию на базе диагностики для всего оборудования ПС экономически нецелесообразно. В связи с этим новая система ТОР по фактическому техническому должна быть смешанной: для некоторой части оборудования - по техническому состоянию на основе диагностирования, для другой - планово-предупредительная система, а для остальной - по потребности после отказа. Поэтому в основу выбора стратегии ТОР для каждого типа оборудования (при переводе всей ПС на систему ТОР по фактическому техническому состоянию) должен быть положен технико-экономический критерий. Система технического обслуживания и ремонта по фактическому техническому состоянию требует разработки методов и средств диагностирования, обладающих большой информативностью. Такую базу технической диагностики экономически целесообразно применять в первую очередь для основного оборудования ПС - насосных агрегатов. Причем для насосных агрегатов, определяющих надежность и экономичность работы ПС, необходимо регламентировать контроль и анализ уровня вибрации, температуры, утечек, параметры напора, КПД, потребляемой мощности. Эти величины (кроме КПД) должны контролироваться автоматизированной системой. В виде исключения, допускается временный контроль параметров портативными (переносными) приборами с определенной периодичностью. На основе контроля и анализа вибрации, как наиболее информативного метода обнаружения неисправности, определяется глубина развития дефектов, причина их появления, прогнозируется ресурс работы или время работы оборудования до ремонта. Если вибродиагностика, в первую очередь, решает задачи повышения надежности оборудования, то параметрическая диагностика насосных агрегатов способствует достижению более экономичных эксплуатационных параметров. В основу параметрической диагностики положены оценка напора, мощности и КПД насоса и агрегата в целом, определение причин, вызывающих ухудшение данных параметров, разработка и реализация мероприятий по улучшению или восстановлению напорной и энергетической характеристики насоса, определение тенденции их изменения по мере наработки. Этот метод диагностики необходимо использовать на начальной стадии работы агрегата, чтобы выявить дефекты заводского характера, монтажа и ремонта, а также в период эксплуатации для своевременного обнаружения и оценки причин, ухудшающих рабочие параметры насоса или электродвигателя и в целом насосного агрегата. В ряде случаев приобретение, установка и обслуживание диагностических средств для вспомогательного оборудования дороже, чем проведение ремонта по графику ТОР (т.е. для вспомогательного оборудования минимум приведенных затрат на единицу наработки при планово-предупредительной системы ТОР меньше чем минимум приведенных затрат для ТОР по техническому состоянию. С другой стороны, оперативный контроль технического состояния должен обеспечивать высокую безотказность и предотвращать внезапные отказы. Поэтому область применения стратегии обслуживания и ремонта с контролем параметров целесообразно ограничить системами и оборудованием, которые по соображениям безотказной работы всей ПС не могут быть допущены к эксплуатации до отказа (т.е. ограничить тем оборудованием, отказ которого приведет к остановке всей ПС или опасной аварийной ситуации). При выборе оборудования для перевода на ТОР по техническому состоянию следует учесть и "возрастной" состав оборудования. Необходимость ограничения срока службы оборудования иПС обусловливается его физическим и моральным износом, повышением отказов, снижением технико-экономических характеристик и требуемой надежности. В связи с тем, что ресурсы и условия эксплуатации деталей, узлов, агрегатов оборудования отличаются друг от друга, при любой стратегии ТОР вводится система (вид) ремонтов (текущий, средний, капитальный). В системе ППР виды ремонта осуществляются в определенной последовательности, а при ремонте по техническому состоянию - в зависимости от результатов диагностирования. Текущий ремонт (ТР) - это ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене (или) восстановлении отдельных частей. Средний ремонт (СР) - ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния частей, выполняемого в объеме, установленном в нормативно-технической документации. Капитальный ремонт (КР) - это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые. При любой стратегии ремонта объемы восстановительных работ и фактические сроки службы деталей и узлов должны определяться ремонтным персоналом вне зависимости от того, насколько ему известны средние значения и рассеивание сроков службы. Отсутствие информации о надежности элементов изделия ведет к недоиспользованию сроков службы (для гарантии узлы ремонтируются значительно чаще, чем это необходимо) или к повышенной вероятности отказов изделия в межремонтный период и большому объему неплановых ремонтов. Система технического обслуживания и ремонта по фактическому техническому состоянию (ТОР по техническому состоянию) основывается на проведении профилактических, восстановительных и диагностических работ через интервалы времени (наработки), определенные по фактическим показателям надежности, результатам предыдущих диагностических контролей, значениям параметров оценки работоспособного состояния данного вида оборудования с учетом срока службы каждой единицы оборудования. В системе технического обслуживания и ремонта по фактическому техническому состоянию проводятся: техническое обслуживание; диагностические контроли, в том числе оперативный, плановый, неплановый; ремонт по фактическому состоянию в объеме текущего, среднего и капитального ремонта; регламентные остановки. Для ТОР по техническому состоянию обязательными являются: проведение диагностических обследований с оценкой работоспособности оборудования и прогнозированием дальнейшей эксплуатации; выполнение ремонтных работ по результатам диагностических обследований; ведение нормативной, исполнительной, оперативной (эксплуатационной) баз данных, формирование периодических сводок по наработке оборудования, ведение базы данных отказов, хранение в электронном виде документации по организации и выполнению ремонтных работ на уровнях предприятий нефтепроводного транспорта. Выполнение условий реализации ТОР по состоянию, является обязательным в первую очередь для того оборудования и систем ПС, которые с точки зрения безопасной эксплуатации не могут быть допущены к эксплуатации до отказа, а по экономическим соображениям - к эксплуатации до выработки установленного межремонтного периода. С целью выделения основных объектов ПС, подвергаемых первоочередному обязательному контролю, диагностическому обследованию и ремонту, все механо-технологическое оборудование ПС разделено на три условные категории. Первая категория - оборудование, которое с точки зрения безопасной эксплуатации и по экономическим показателям не может быть допущено к эксплуатации до отказа, а следовательно, переводится на систему ТОР по техническому состоянию: магистральные и подпорные насосы; трубопроводная арматура; системы маслоснабжения, охлаждения; система приточной вентиляции; система подачи воздуха в камеры уплотнения беспромвальной установки магистральных насосных агрегатов; система откачки утечек; блок гашения ударной волны; блок регуляторов давления; система пожаротушения; система предохранительных клапанов; блок фильтров-грязеуловителей; технологические трубопроводы; промышленная канализация. Вторая категория - оборудование, которое по экономическим показателям переводится на систему ТОР по техническому состоянию по мере необходимости: система водоснабжения и фекальной канализации, очистные сооружения; котлы и котельно-вспомогательное оборудование, тепловые сети; камеры пуска и приема скребка; компрессоры. Третья категория - оборудование, которое по экономическим показателям нецелесообразно переводить на систему ТОР по техническому состоянию: емкости подземные, топливные; здания и сооружения, при обязательных обходах; водоснабжение, в случае наличия резервных емкостей запаса воды. Руководство предприятий обязано обеспечить условия, необходимые для первоочередного перевода оборудования первой категории на систему ТОР по фактическому техническому состоянию (обеспечение приборами контроля и диагностики, контроль за ведением журналов регистрации сведений о работоспособном состоянии оборудования, разработка и внедрение инструкций и методик диагностирования оборудования, обеспечение автоматизированного контроля и сбора информации по надежности и т.д.). В переходный период, т.е. до внедрения ТОР по состоянию, для оборудования второй и третьей условных категорий система технического обслуживания и ремонта оборудования ПС основывается на выполнении восстановительных работ через заранее определенные по фактическим показателям надежности интервалы времени (наработки) - плановая система ТОР. При этом ТО, ТР, СР, КР выполняются в плановом порядке на основании графиков, составленных в соответствии с ремонтным циклом и показателями надежности. При отклонениях параметров работы оборудования, регистрируемых установленными контрольно - измерительными приборами или полученных в результате проведения оперативных контролей (см. табл. 1), оборудование выводится в неплановый ремонт. Вид системы ТОР для каждого типа оборудования выбирается на основании технико-экономического обоснования. Рекомендуемые виды системы ТОР для различных типов оборудования ПС представлены в табл. 1. Система технического обслуживания и ремонта по фактическому техническому состоянию включает в себя проведение технического обслуживания, диагностических контролей технического состояния, выполнение работ при регламентных остановках и восстановление работоспособного состояния в случае отклонения значений диагностируемых параметров от установленных в нормативно-технической документации. Система телемеханики, автоматизации и АСУ должна обеспечивать надежный контроль, измерение и регистрацию технологических параметров перекачки и эксплуатационных параметров оборудования и систем, которые используются для принятия решения о необходимости ремонта. Исполнителем плановых диагностических контролей является бригада диагностики (с соответствующей диагностической аппаратурой) БПО (ЦБПО) или эксплуатационно-ремонтный персонал ПС, имеющий допуск к работе с диагностической аппаратурой или стороннее предприятие, имеющее лицензию на проведение работ по диагностике на объектах НПС. Таблица 1 - Рекомендуемые виды системы ТОР оборудования НПС

Исполнителем оперативного контроля является дежурный персонал и ИТР ПС (см. табл. 2). Анализ изменения контролируемых параметров осуществляется главными специалистами предприятий с использованием базы данных по номенклатуре и начальным параметрам работы оборудования. В случае резкого изменения постоянно контролируемых (оператором или приборами телеметрии) параметров проводится неплановый диагностический контроль с последующим решением о выводе в ремонт данного оборудования. Решение о выводе в ремонт механоэнергетического оборудования принимается старшим инженером ПС по согласованию с главным механиком или главным энергетиком предприятия. Неплановый диагностический контроль осуществляется также и в случае, если по результатам оперативного контроля выносится решение о предполагаемом развитии дефекта. Анализ изменения контролируемых параметров проводится с учетом возможных изменений режимов перекачки. Необходимость проведения непланового контроля определяет старший инженер ПС после оповещения диспетчера ПДС (ЦДП). Исполнителями непланового диагностического контроля являются эксплуатационно-ремонтный персонал ПС, бригада диагностики БПО (ЦБПО). Исполнителем ремонта оборудования является эксплуатационно-ремонтный персонал ПС, ремонтная бригада БПО (ЦБПО) или сторонней организации, имеющей право на производство ремонтных работ на ПС. Ремонт по фактическому техническому состоянию осуществляется по результатам планового (непланового) диагностического контроля. Исполнителем работ во время регламентной остановки является эксплуатационно-ремонтный персонал ПС, бригада диагностики или выездная ремонтная бригада БПО (ЦБПО). Регламентная остановка проводится независимо от результатов последнего диагностического контроля для оборудования, у которого подошел срок регламентных работ, оговоренных в других действующих документах. Таблица 2 - График технических осмотров и оперативных контролей объектов НПС

Старший инженер ПС обязан обеспечить условия для проведения диагностического контроля оборудования, определенного планом диагностических контролей, подготовить ремонтный персонал ПС для этого или вызвать бригаду диагностики. Результатом работы бригады диагностики является заключение о работоспособности или неработоспособности диагностируемого оборудования. Если оборудование работоспособно, бригада должна дать прогноз о предполагаемом времени работы оборудования без отказа или времени следующего диагностического контроля, оформить акт о результатах диагностического контроля. Если оборудование неработоспособно, бригада диагностики должна указать предполагаемые дефекты и причины неработоспособного состояния и совместно со старшим инженером ПС определить объем ремонта, оформить акт о результатах диагностического контроля. Решение о выводе неработоспособного оборудования в ремонт принимается старшим инженером ПС совместно с главным специалистом соответствующей службы НУ (ЛПДС). Определение сложности и трудоемкости ремонта осуществляется после проведения диагностического контроля, решения о выводе данного оборудования в ремонт и определения предполагаемого объема работ. По предполагаемому объему работ оборудование выводят в текущий, средний или капитальный ремонт. Вид ремонта устанавливается по предполагаемому объему работ, но не по периодичности. Если в объеме ремонта предусматривается разборка оборудования, то бригада диагностирования проводит контроль параметров, оценка которых возможна только при разборке, и корректирует предполагаемый объем ремонта. На основании вынесенных решений старший инженер ПС после согласования с БПО (ЦБПО) или НУ (ЛПДС) вызывает ремонтную бригаду БПО (ЦБПО). При наличии резервного работоспособного оборудования срок ремонта допускается переносить по согласованию с соответствующими службами. Ответственность за перенос срока ремонта несет старший инженер ПС и главный механик НУ (ЛПДС). При достижении оборудованием срока регламентной остановки старший инженер ПС обязан по согласованию с руководством НУ (ЛПДС) и БПО (ЦБПО) вывести данное оборудование из работы и передать его для проведения диагностического контроля и регламентных работ исполнителям. Срок регламентной остановки разрешается переносить в пределах месяца по заключению службы ТОР БПО (ЦБПО) лишь с письменного разрешения главного инженера НУ (ЛПДС) и в случае, если продолжение работы данного оборудования не представляет опасности возникновения аварийной ситуации. Ответственность за выполнение оперативного контроля работоспособного состояния оборудования ПС, измерение диагностируемых параметров, предварительную обработку диагностической информации, решение задач прогнозирования, сбора данных по отказам и наработкам оборудования ПС, учет издержек на восстановление работоспособности, регламентные остановки и диагностирование, взаимодействие со службами НУ (ЛПДС) и БПО (ЦБПО), реализацию технических решений несет старший инженер ПС или по его указанию руководители соответствующих служб ПС. Основным документом в организации технического обслуживания и ремонта по фактическому техническому состоянию является годовой (с разбивкой по кварталам и месяцам) график периодичности ТО, плановых диагностических контролей и регламентных остановок (или плановых ремонтов в случае обслуживания оборудования по системе ППР). Ответственность за организацию, своевременность проведения, качество технического обслуживания, диагностических контролей и ремонта оборудования несут начальники соответствующих служб ПС, БПО и главные специалисты НУ (ЛПДС). Общий контроль за выполнением ТОР оборудования объектов МН осуществляют главные специалисты предприятий. Годовой график составляется на каждый вид оборудования за 2 месяца до окончания текущего календарного года инженерами соответствующих служб ПС совместно с начальниками соответствующих участков БПО (ЦБПО), визируется главными специалистами БПО (ЦБПО), и утверждается главным инженером НУ (ЛПДС). Исходными данными для составления графиков периодичности ТО, плановых диагностических контролей и регламентных остановок являются показатели надежности каждого типа оборудования, информация о предусмотренных ранее ТО, диагностических контролях, регламентных остановках, наработке и количестве пусков. При реализации системы ТОР по фактическому техническому состоянию для оборудования, оставляемого на обслуживании по планово-предупредительной системе, устанавливают периодичность оценки (проверки) технического состояния равную межремонтной наработке, а для оборудования, обслуживаемого по фактическому техническому состоянию, - допускаемое значение контролируемого параметра и межконтрольную наработку. Межконтрольную наработку, а следовательно, и периодичность диагностического, контроля можно устанавливать различными способами. Периодичность контролей может быть жесткой и гибкой. При жесткой системе последовательность проверок определена заранее и в процессе эксплуатации не изменяется. При гибкой системе срок очередного контроля устанавливается в ходе диагностического процесса, т.е. решение о проведении следующего контроля принимается после анализа результатов предыдущего контроля, на основании прогнозных оценок надежностных параметров с учетом наработки и фактических эксплуатационных показателей. Так как на первоначальном этапе перевода системы на обслуживание и ремонт по фактическому техническому состоянию опыт прогнозных оценок не накоплен, то следует говорить о жесткой системе проверок. В этом случае межконтрольная наработка регламентируется и остается неизменной в процессе всего времени эксплуатации. Для обеспечения достаточной надежности работы оборудования, обслуживаемого по фактическому техническому состоянию, значение межконтрольной наработки должно быть не больше чем значение наработки на отказ узла с самым большим значением параметра потока отказов, т. е. определение объема и сроков выполнения ТОР базируется на методе "слабейшего звена". Для выбора "слабейшего звена" диагностируемого оборудования следует воспользоваться данными по отказам, провести определение элементов оборудования и систем, лимитирующих надежность НПС. Например, обобщенные причины отказов насоса по данным различных предприятий приведены в табл. 3. Из анализа приведенных данных ясно, что "слабейшим звеном" насоса следует считать торцовое уплотнение. Таблица 3 - Усредненные значения отказов (в %) основных элементов насосных агрегатов

Так как межконтрольный период должен быть не больше наработки на отказ "слабейшего звена", то следующим этапом определения периодов между контролями является рассмотрение средних наработок между отказами оборудования из-за отказов отдельных его узлов (в том числе и "слабейшего звена") (табл. 4). Следовательно интервалы между контролями должны быть для насоса не больше чем наработка на отказ торцевых уплотнений (4200). При определении оптимальной периодичности контроля необходимы дополнительные данные (о процессе изменения диагностических параметров, о соответствующем ему ряде наработок в момент измерения параметра технического состояния, экономические показатели), которые появятся лишь после перехода на ТОР по фактическому техническому состоянию. Таблица 4 - Обобщенные показатели наработки деталей насосных агрегатов

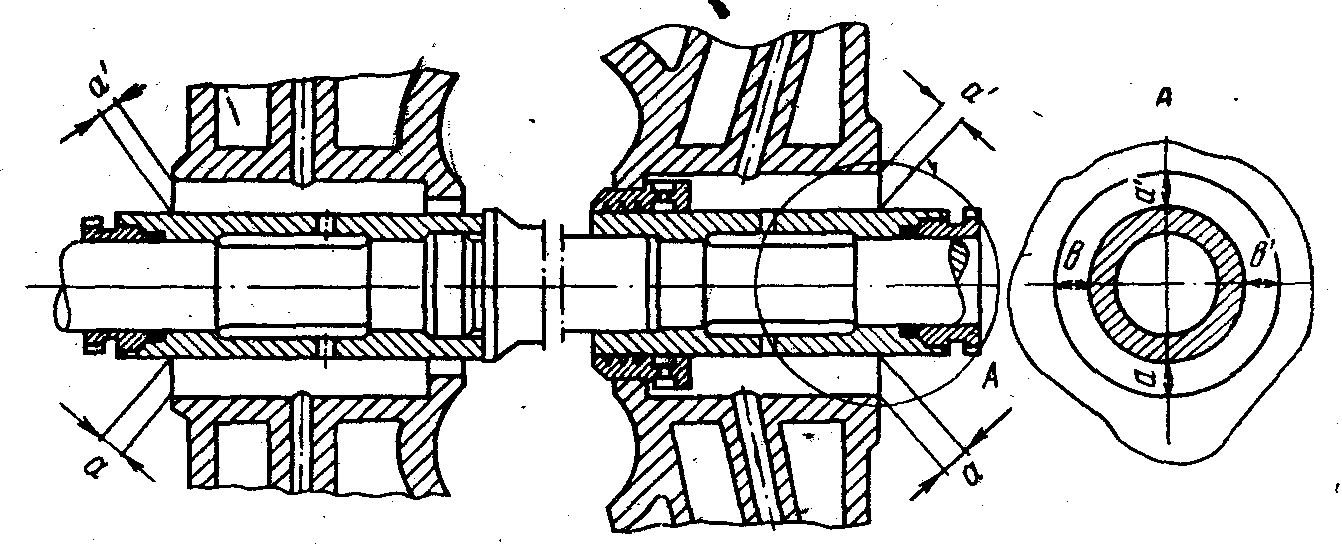

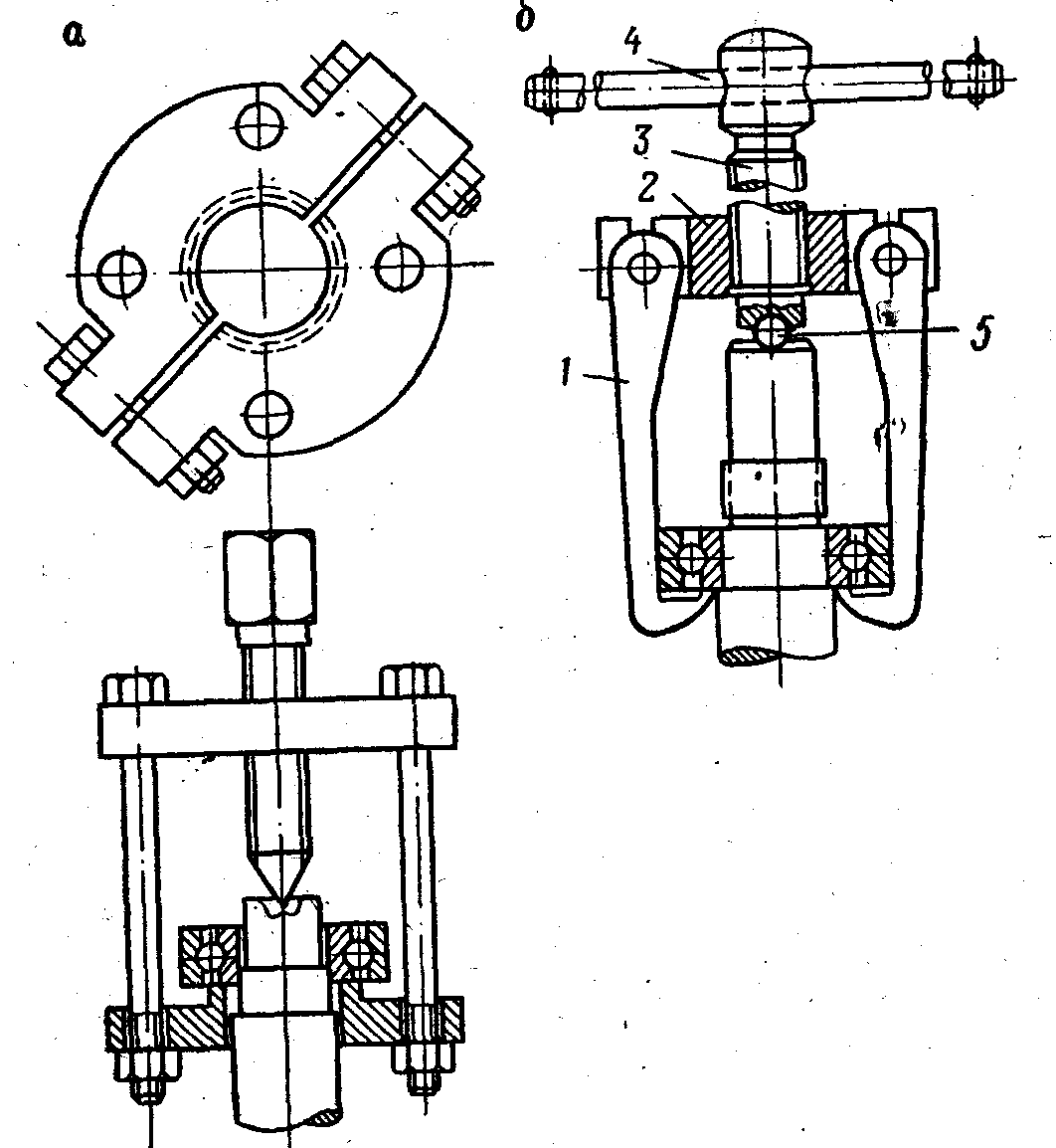

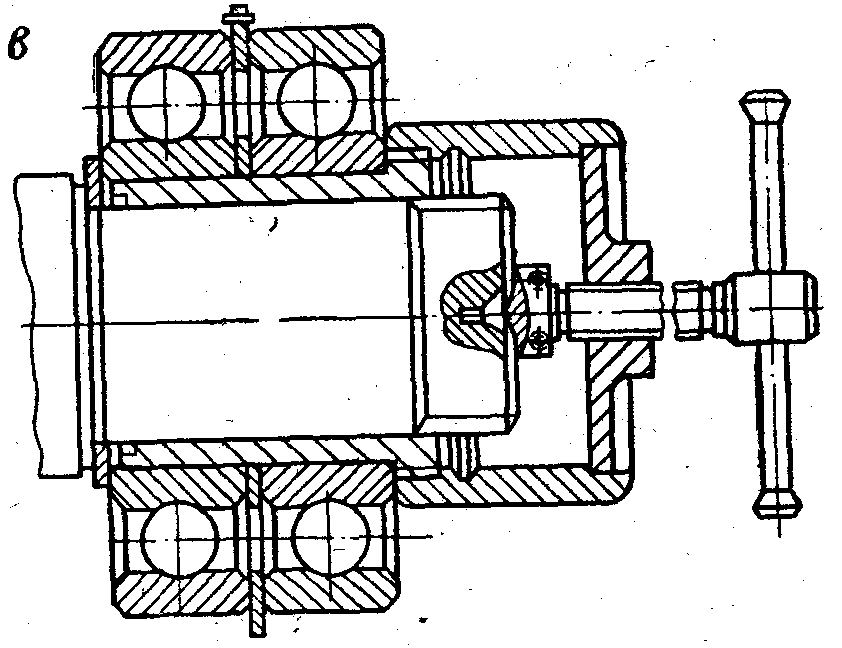

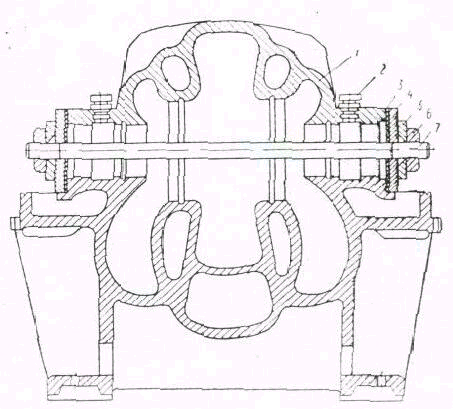

Необходимо отметить также и тот факт, что виды оборудования на ПС имеют различные сроки службы и установленные ресурсы до ремонта, а следовательно, и различные остаточные ресурсы. Очевидно, что чем меньше остаточный ресурс, тем более тщательного и частого контроля требует оборудование. Можно условно принять, что выработанный ресурс пропорционален межконтрольной наработке. Расчет периодичности диагностических контролей, так же как и межконтрольной наработки, производится с учетом фактически полученных показателей надежности и основывается на методе слабого звена (значение наработки между двумя плановыми диагностическими контролями должно быть не больше значения наработки на отказ слабого звена, т.е. того звена, которое наиболее часто отказывает в данном виде оборудования). Дополнительно учитывается срок службы или ресурс оборудования. На переходном этапе периодичность диагностических контролей определяется на основании показателей надежности прошлых лет. Объем работ при проведении плановых диагностических контролей равен сумме объемов работ по определению каждого диагностируемого параметра с учетом вида применяемого диагностического оборудования и объема работ при проведении текущего ремонта. Объем работ, проводимых во время регламентных остановок, равен сумме объемов работ по определению каждого диагностируемого параметра (до разборки и после нее), работ при проведении ТО, разборки и сборки оборудования и работ, регламентированных другими действующими документами. Если для оценки технического состояния оборудования недостаточно существующих контролируемых параметров, то должны быть приняты меры по разработке дополнительных методик и инструкций оценки технического состояния оборудования. С внедрением новых методов диагностирования объем контролируемых параметров должен пересматриваться. С пересмотром объема контролируемых параметров должны быть внесены коррективы в существующие нормы трудоемкости плановых диагностических контролей. Диагностирование технического состояния основывается на сравнении базовых и фактических характеристик оборудования, полученных за определенный период времени. Базовыми характеристиками являются характеристики, полученные после монтажа нового (или после капитального ремонта) и доводки эксплуатируемого оборудования. Эти характеристики могут отличаться от паспортных из-за несоответствия производственных размеров деталей конструктивным, износа элементов проточной части и рабочих органов насоса, погрешности пересчета характеристик насоса с воды на перекачиваемую жидкость (нефть) и др. Фактическими (текущими) характеристиками являются характеристики, получаемые в данный период времени (в процессе эксплуатации). При переходе к техническому обслуживанию и ремонту по фактическому техническому состоянию оборудования прежде всего уточняются (а в отдельных случаях снимаются новые) базовые характеристики оборудования на головных и промежуточных ПС. При применении стратегии обслуживания и ремонта систем и оборудования ПС по техническому состоянию должно вводиться ограничение эксплуатации насосных агрегатов с пониженным КПД. Износ деталей щелевого уплотнения рабочего колеса в процессе эксплуатации насоса, приводит к увеличению радиального зазора в щелевом уплотнении и, вследствие этого, снижению объемного КПД насоса, ухудшению характеристик насоса (напорной и энергетической), а следовательно, к увеличению расхода потребляемой электроэнергии. При контроле КПД насоса и проведении своевременных мероприятий по его восстановлению до начального базового, сокращается расход потребляемой электроэнергии от 2,5 до 13 % в зависимости от типоразмера насоса. В случае проведения ремонтных мероприятий, связанных с восстановлением деталей щелевого уплотнения, снижение расхода потребляемой электроэнергии для одного насоса может составлять 700 тыс. кВт-ч в год. Подготовка к ремонту оборудования, инструментов, приборов, оснастки, площадок. Каждый конкретный ремонт можно рассматривать как совокупность типового ремонта, объем и номенклатура которого предусматриваются техническими условиями на выполнение общих и специальных ремонтных работ. Такой подход позволяет осуществлять подготовку к типовому ремонту в течение всего межремонтного периода, а в предремонтный период сосредоточить все внимание на подготовке к выполнению специальных работ. Для подготовки к типовому ремонту необходимы следующие документы: график ППР, ведомость документов (объем типового ремонта), технические условия на ремонт элементов и узлов агрегата, технологическая карта ремонта для крупных агрегатов повышенной сложности, сводные ведомости на оборудование и материалы, комплекты чертежей на агрегат (включая чертежи на запасные части) и отчетных технических формуляров по ремонту: ведомости организационно-технической оснастки, план размещения ремонтных узлов, деталей и организационно-технической оснастки, сетевой график типового ремонта агрегата. Для планомерной подготовки к ремонту составляют план-график с указанием сроков выполнения мероприятий и конкретных исполнителей. В процессе подготовки к ремонту осуществляют следующие работы: комплектацию (изготовление, ремонт), проверку приспособлений и организационно-технической оснастки, проверку и освидетельствование оборудования, приспособлений и оснастки, связанных' с подъемом, перемещением и установкой оборудования; комплектацию запасных частей и специального инструмента; комплектацию и проверку измерительного и слесарного инструмента общего назначения, материалов для ремонта, включая прокладочный материал необходимых типоразмеров; проверку наличия необходимого оборудования и подготовку его; планы механизации ремонтных работ и станочной обработки ремонтных деталей и узлов. При подготовке к ремонту разрабатывают схему управления ремонтом с указанием границ ответственности и функциональных связей по субподрядным организациям и лицам, отвечающим за расстановку ремонтных бригад, выдачу заданий и прием работ, принятие технических решений, подготовку рабочих мест, а также за выполнение и приемку работ, выполненных вне ремонтной площадки, организацию и подготовку оборудования к ремонту, обработку, пусковую наладку и включение оборудования. При подготовке к ремонту осуществляют организационную разработку режима работы ремонтного персонала, т. е. разработку плана расстановки и комплектации ремонтных бригад и группы обеспечения ремонта; организацию изучения ИТР и рабочими положений и требований документации, регламентирующей выполнение ремонтных работ; разработку плана размещения ремонтных узлов и деталей, организацию рабочих зон с указанием мест установки организационно-технической оснастки, дополнительных постов энергоразводок, освещения с учетом выполнения ремонта специализированными бригадами и звеньями. В подготовку к выполнению специальных ремонтных работ входят следующие мероприятия: определение перечня и объема работ; разработка технических требований на выполнение работ, технологии их выполнения (операционной карты); организация выполнения работ; подготовка запасных частей, инструмента, материалов и оборудования для выполнения работ, включение работ в типовой сетевой график. Подготовка оборудования к ремонту имеет особенно большое значение в условиях эксплуатации нефтегазопроводов и нефтебаз, где весьма существенными факторами являются взрыво- и пожаробезопасность. По этой причине последовательность и содержание операций по подготовке к ремонту оговаривают в технологической карте установки или инструкции по эксплуатации каждого вида оборудования. При составлении карты исходят из свойств среды, заполняющей оборудование или систему, в которую оно входит, размеров оборудования, а также принятого способа проведения ремонта. Отремонтированное оборудование принимает служба технического контроля на основании результатов проверок (испытаний), устанавливаемых нормативно-технической документацией на ремонт. При выдаче оборудования из ремонта составляют акт, в котором подтверждается соответствие технического состояния и комплектности оборудования требованиям нормативно-технической документации на ремонт. Вывод ЦБН в ремонт. Разборка агрегата. Остановку оборудования, отключение его от системы и подготовку к ремонту осуществляет технологический персонал. Так как резкие изменения температуры, давления, нагрузок при остановке могут вызвать серьезные повреждения оборудования, остановкой крупного или технологического объекта руководит начальник участка. Остановленное оборудование освобождают от находящейся в нем среды, используя для этого дренажи (спуск самотеком), продувку паром или воздухом, промывку водой и т. д. После этого оборудование надежно отключают от системы, устанавливая заглушки на фланцевых соединениях до запорной арматуры или после нее. Заглушки должны иметь хорошо заметный хвостик с обозначенным номером. Факт установления каждой заглушки регистрируют в вахтенном журнале, где отмечают даты установки и последующего изъятия заглушки и указывают фамилию исполнителя. Заглушки ставят дежурные слесари, а в случае большого объема работ - слесаря, выделенные ремонтной базой завода. Дальнейшая подготовка оборудования зависит от его конструктивных особенностей, конкретных условий и характера требуемого ремонта. Она может включать промывку, проводящуюся определенное число раз, применение специальных реагентов и др. Технологическая служба должна выдать лицам, осуществляющим ремонт, официальную справку, гарантирующую подготовку оборудования. При капитальном ремонте установки по определенной форме составляют акт, в котором» подтверждается готовность оборудования и коммуникаций к ремонту и оговариваются особые меры предосторожности при проведении работ. Сдачу оборудования в ремонт осуществляют в соответствии с требованиями ГОСТ 19504-74. По утвержденной форме составляют письменное разрешение на сварочные и другие огневые работы на самом оборудовании или на территории установки. Такое разрешение, подписанное главным инженером завода (начальником цеха), визирует представитель пожарной охраны, который до начала работ и во время их проведения проверяет строгое соблюдение всех мер, оговоренных в оформленном разрешении и в общих правилах по технике безопасности. Сдачу в ремонт проводит подразделение предприятия, эксплуатирующего оборудование, а приемку - ремонтная организация или ремонтное подразделение данного предприятия. Эта процедура должна быть оформлена актом сдачи, в котором отражаются техническое состояние и комплектность оборудования. Перед началом ремонта насоса следует принять меры, обеспечивающие безопасные условия работы бригады ремонтников. Подготавливают полный комплект универсального и специального инструмента, а также место для размещения снимаемых узлов и деталей. Разборку насоса следует производить согласно инструкции завода-изготовителя. Задвижки на приемной и напорной линиях насоса, подлежащего ремонту, должны быть закрыты. Затем отсоединяют вспомогательные трубопроводы, но предварительно перекрывают все вентили и задвижки, которыми они оборудованы. Открывшиеся отверстия на вспомогательных трубопроводах закрывают заглушками и пробками. Снимают контрольно-измерительные приборы и датчики. Сливают остатки жидкости из насоса, для чего вывертывают пробки слива на напорном и приемном патрубках. Отсоединяют зубчатую муфту со стороны насоса. После снятия сальниковых или отсоединения торцовых уплотнений проверяют положение ротора в корпусе насоса. Правильное положение ротора определяют путем измерения расстояний между валом и расточкой сальниковой коробки по вертикали (ад') и горизонтали (ЬЬ') с обеих сторон насоса (рис.2). Разница а - а' и b - Ъ' характеризует отклонение от соосности, которая не должна превышать 0,1 мм. Нарушение соосности ротора и корпуса свидетельствует об износе подшипников, выработке посадочных мест, перекосе или смещении в горизонтальной или вертикальной плоскости корпусов подшипников, значительном искривлении оси вала. Проверяют осевой разбег ротора в корпусе насоса путем подачи его в переднее и заднее крайние положения. Разбег не должен превышать 0,1-0,15 мм. Увеличенный разбег ротора возможен вследствие износа или неправильной установки в корпусе радиально-упорных подшипников качения (неправильно рассчитана ширина кольца между внутренними и наружными обоймами подшипников, т. е. подшипники посажены в корпусе с большим осевым зазором).  Рисунок 2 - Схема проверки соосности положения вала относительно расточки корпуса насоса Снимают крышки подшипников, вынимают вкладыши, разбирают корпус насоса. Для этого отворачивают все колпачковые гайки шпилек по горизонтальному разъему насоса. Поднимают крышку насоса, при этом необходимо следить за тем, чтобы не порвать паронитовую прокладку. Для отрыва крышки насоса используют отжимные винты, имеющиеся на крышке. Извлеченный из корпуса насоса ротор укладывают на стеллажи или металлические козлы, обязательно подкладывая под шейки деревянные подушки. Снимают с вала полумуфту, радиально-упорные подшипники, маслоотбойные кольца, торцовые уплотнения, детали щелевых уплотнений, проверяют их состояние. Полумуфту и подшипники снимают с вала с помощью специальных съемников (рис. 3). Для разборки ротора снимают с вала защитные гильзы, предварительно отвернув гайки специальным ключом. Рабочие колеса снимают с вала также с помощью винтового или гидравлического съемника. Шпонки выбивают бронзовой выколоткой   Рисунок 3 - Механические съемники: а - с разъемным диском; б - с захватами; в - для насосов НМ; 1 - захват; 2 - траверса; 3 - винт; 4 - стержень; 5 - упорный шарик Ремонт узлов и деталей. 6.1 Дефекты узлов и деталей насоса, причины их возникновения В насосных агрегатах перекачивающих станций магистральных нефтепроводов для соединения валов насосов и электродвигателей чаще используют зубчатые муфты. Наибольшему износу в муфтах подвергаются зубья. На них появляются заусенцы и вмятины, которые устраняют запиловкой с проверкой зубьев по шаблону. В муфтах разрабатываются шпоночные канавки в результате биения полумуфт. Наиболее характерными видами износа подшипников качения являются усталостное разрушение поверхностей беговых дорожек и шаров, поломка обойм и коррозия. Причинами выхода из строя радиально-упорных подшипников могут быть: работа подшипника без смазки, неправильная их установка, попадание в подшипник инородных тел при загрязненной смазке, существенное влияние на срок службы подшипников оказывают перегрузки при значительном износе уплотнительных колец в проточной части насоса. Следовательно, износ подшипников качения зависит в основном от характера сборки и условий эксплуатации. Дефекты, вызывающие необходимость ремонта подшипников скольжения, следующие: подплавление или выкрашивание баббитовой заливки или образование на вкладыше наплава баббита; износ подшипников с увеличением зазоров между поверхностями трения подшипника скольжения и вала; нарушение чистоты их поверхностей. Причиной подплавления баббитовой заливки может быть отсутствие или прекращение поступления масла, недостаточное его охлаждение. Износ подшипников вызывают попадание механических примесей, плохая заливка вкладышей, неудовлетворительное состояние шеек вала (шероховатость), плохая подгонка вкладышей к шейке вала. Вибрация насоса приводит к образованию трещин на баббитовой заливке, наклепа, отслоения и выкрашивания. Торцовые уплотнения выходят из строя по причине износа пар трения и резиновых уплотнительных колец, а также по причине поломки пружины. Основными дефектами валов центробежных насосов являются прогиб, износ шеек, шпоночных канавок и резьб. Аварии с валами насосов при перекачке нефти и нефтепродуктов приводят к серьезным последствиям, поэтому к выбору материалов, технологии изготовления и ремонту валов нужно подходить очень серьезно. Искривление валов обычно происходит в результате выхода из строя подшипников или задевания частей ротора за неподвижные детали насоса. Задевание ротора возможно при износе подшипников скольжения или неправильной радиальной и осевой центровке его в корпусе, в результате чего зазор между вращающимися деталями ротора и невращающимися деталями корпуса распределяется неправильно. При выявлении указанных неисправностей необходимо произвести центровку ротора с доведением зазоров до нормальных размеров. Шейки вала изнашиваются в основном в результате попадания механических примесей в узел подшипника, а также при некачественной или недостаточной смазке. Шейка вала вырабатывается неравномерно, при этом теряется чистота поверхности. Резьбы и шпоночные канавки изнашиваются в результате многократной разборки и сборки ротора от механического воздействия. Рабочие колеса выходят из строя по причине эрозийного, коррозионного и механического износа, а также при попадании в насос посторонних тел. Механический износ происходит в результате неправильной сборки насоса при разрушении радиально-упорных подшипников, приводящих к трению рабочего колеса о неподвижные детали корпуса. Недостаточные зазоры в проточной части насоса или смещение ротора в радиальном направлении в случае износа подшипников скольжения приводит к износу уплотнительных и защитных колец рабочего колеса. Таблица 5 – Характерные неисправности насосов и способы их устранения

Продолжение таблицы 5

Продолжение таблицы 5

Продолжение таблицы 7

Технология ремонта узлов и деталей насосов После восстановления поверхности зубьев муфт при помощи щупа проверяют качество сопряжения их в полумуфтах. Сопряжение считается нормальным, если щуп толщиной 0,03 мм не проходит между проверяемой парой зубьев. Проверяют торцовое и радиальное биение муфты. Оно должно находиться в пределах 0,02-0,03 мм. При обнаружении биений, превышающих допустимую величину, и повреждений цилиндрической и торцовых поверхностей деталей муфты их протачивают на станке относительно посадочного отверстия до устранения дефектов. Посадочные места ступиц муфт восстанавливают либо наплавкой их электросваркой, затем расточкой до нужных размеров, либо расточкой отверстий на 18-22 мм по диаметру с последующей запрессовкой втулки, внутренний диаметр которой растачивают до необходимых размеров. Втулку запрессовывают горячей посадкой по второму классу точности. После окончательной обработки внутреннего отверстия проверяют биение муфты. Сильно изношенные муфты заменяют. При разработке шпоночной канавки в каждой полумуфте следует прострогать эту канавку до размеров, устраняющих выработку, изготавливают новую шпонку, подгоняют ее по гнезду вала и шпоночной канавке полумуфты. Боковые грани шпонки должны плотно входить в паз и канавку. Зазор между верхней стенкой ее в полумуфте и верхней гранью шпонки должен быть 0,2-0,3 мм. При наличии дефектов или износе подшипников качения их заменяют новыми. Коррозионный износ отдельных мест корпуса насоса устраняют при помощи заплавки металла. При подготовке дефектных мест под сварку зачищают их от нефти и следов коррозии при помощи пневматических зубил и шлифовальных машинок с абразивным кругом. Стенки подготовленного под сварку корпуса должны быть скошены под угол. Для сварки стальных корпусов подбирают электроды, соответствующие основному металлу корпуса. При наплавке рекомендуется ускоренное охлаждение корпуса. Корпус из чугуна заваривают комбинированными медностальными электродами или специальными электродами для чугуна. Дефекты отливки корпуса исправляют также методом наплавки или постановкой резьбовых ввертышей, концы которых следует заварить. Появившиеся в корпусе трещины устраняют путем тщательной разделки кромки трещины и заварки дефектного участка. При этом необходимо установить действительные границы трещины, а на концах ее просверлить отверстия диаметром 6-8 мм под резьбовые ввертыши. Границы трещины определяют, обильно смачивая поврежденный участок керосином, в который можно добавить графит. Через 10 мин. поверхность насухо протирают и покрывают слоем мела, разведенного в бензине. Бензин быстро испаряется и на покрытой мелом поверхности просачившийся керосин четко укажет контуры трещины. Риски, забоины и вмятины на плоскостях разъема корпусов устраняют зачисткой шабером. При значительном износе и неровностях корпус следует демонтировать и плоскости разъема профрезеровать или проточить. Обработанные поверхности разъема необходимо пришабрить и убедиться в плотном прилегании крышки к корпусу насоса на краску. Шабровка считается удовлетворительной при наличии не менее 8-10 пятен на площади 25×25 мм.  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||