основы гидравлики. Т 1.2 Основы гидравлики Л 2-2. Тема Основы гидравлики. Л 2 Классификация и функция элементов автоматики

Скачать 126.09 Kb. Скачать 126.09 Kb.

|

|

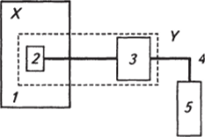

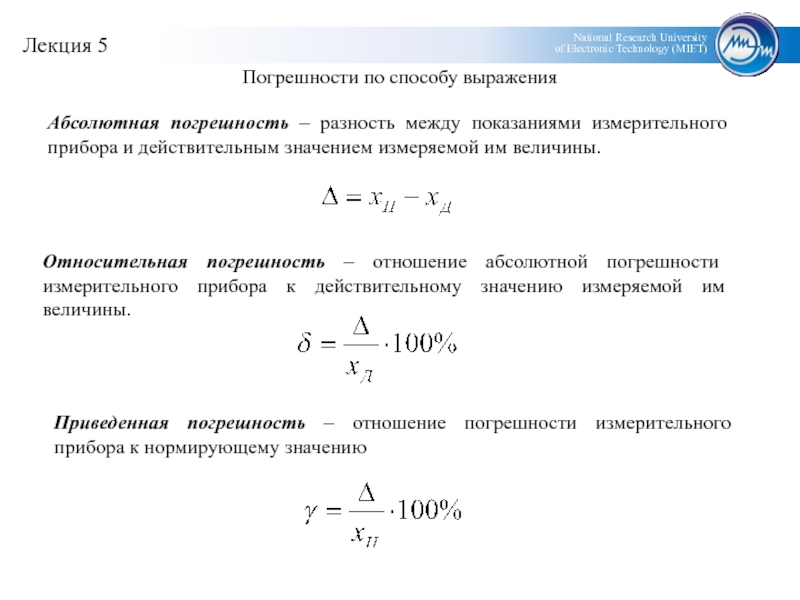

Тема 1.2. Основы гидравлики. Л 2 Классификация и функция элементов автоматики. 1. Датчики технологических параметров. 2. Приборы измерения давления и температуры. 3. Определение погрешностей приборов. 1. Датчики технологических параметров. В технологических процессах управление осуществляется по таким параметрам, как время, теплота, температура, сила (давление), масса, скорость (ускорение), электропроводность. Остальные параметры технологических процессов могут быть рассчитаны, смоделированы на основании вышеперечисленных. Датчик — конструктивно законченное устройство, предназначенное для преобразования физической величины в электрическую или иную величину, удобную для дальнейшей передачи и преобразования. Измерения производят путем внедрения датчика в среду 1 или приема излучений (электромагнитных, акустических и др.) из нее (рис. 1). Основу датчика составляет чувствительный элемент 2, непосредственно преобразующий измеряемый параметр среды 1 в электрический сигнал. В состав датчика могут входить также устройства 3, изменяющие форму или корректирующие сигнал чувствительного элемента, например преобразователь аналогового сигнала в цифровой или корректор нелинейности. Сигнал из датчика подается по проводам или по беспроводной системе 4 на приемник 5 его обработки и дальнейшего использования. Большинство известных в автоматике датчиков преобразуют неэлектрическое контролируемое значение X в электрическое Y (например, механическое перемещение в индуктивность или напряжение, температуру в электрическое напряжение и т. п.) или неэлектрическую величину в неэлектрическую (механическое перемещение в давление воздуха или жидкости и др.). Таким образом, по роду энергии выходной величины различают электрические и неэлектрические датчики, в частности механические, пневматические или гидравлические. Датчики классифицируют по различным признакам, но, прежде всего, по виду измеряемого параметра среды и принципу действия. При заказе датчика у изготовителя оперируют, прежде всего, видом измеряемого параметра: температурой, давлением, скоростью, плотностью и т. д.  Рис. 1 Система датчик и измеряемая среда: 1 — объект измерения: 2— чувствительный элемент датчика; 3— преобразователь сигнала чувствительного элемента; 4 — система связи; 5 — приемник сигнала На практике используют разные по роду энергии виды датчиков, но все большее применение находят электрические и построенные на их основе электронные датчики благодаря универсальности и технологичности изготовления. В современных системах автоматики датчики подразделяют также по виду выходной величины — аналоговая или цифровая. Традиционно использовалось аналоговое представление информации. Однако в связи с повышением требований к точности передачи информации датчиков на большое расстояние от оборудования до места ее обработки, применением компьютерного анализа и последующего использования цифровые датчики находят все большее применение. Понятие датчика связано с такими характеристиками, как диапазон измерений, статическая характеристика, точность измерений, чувствительность, разрешающая способность, время успокоения и быстродействие, выходная мощность и выходное сопротивление. 2. Приборы измерения давления и температуры. В большинстве случаев давление является одним из основных параметров. Давлением определяется состояние многих веществ, например газов и паров. Технологическая аппаратура проектируется, исходя из допустимого максимального давления. Поэтому в ходе управления производственными процессами необходим непрерывный контроль за давлением в технологических аппаратах. Давлением называется величина, измеряемая отношением силы, действующей на поверхность, к площади этой поверхности. Сила давления, как и всякая другая сила, есть результат взаимодействия тел. Силы давления могут быть распределены по площади как равномерно, так и неравномерно. При их равномерном распределении давление на всех участках поверхности одинаково. В этом случае давление определяется по формуле р=F/S где р — давление; F — сила; S — площадь. Размерность единицы давления зависит от выбранной системы. В СИ за единицу давления принят паскаль (Па) —давление, вызываемое силой один ньютон (1 Н), равномерно распределенной по поверхности площадью 1 м2 ( 1 Па=1 Н/м2). Эта единица очень мала, поэтому в технологических измерениях для выражения больших значений давления применяют килопаскали (кПа) или мегапаскали (МПа). При измерении давления различают абсолютное, избыточное и атмосферное (барометрическое) давление, а также вакуум. Абсолютным (полным) называется давление, отсчитываемое от'абсолютного нуля, т. е. истинное давление. Оно может быть как выше, так и ниже атмосферного. Если абсолютное давление ниже атмосферного, его называют остаточным. Избыточным (манометрическим) называют давление, отсчитываемое от условного нуля, за который принимают атмосферное давление. Разность между атмосферным и остаточным давлением называют в а ку у м о м (разрежением). В технике в основном измеряют избыточное давление, так как большинство приборов по своей конструкции может показывать (или записывать) только избыточное давление (если они не изолированы от атмосферы). Абсолютным давлением пользуются главным образом в физике при изучении термодинамического состояния различных веществ (температуры кипения, давления паров и других параметров). Приборы для измерения давления называются манометрами. Большой диапазон измеряемых давлений, а также специфические условия измерения их в различных технологических процессах определяют разнообразие систем манометров, отличающихся как по принципу действия, так и по устройству. В зависимости от вида и величины измеряемого давления манометры условно подразделяют на: барометры — приборы для измерения барометрического давления атмосферного воздуха; м а н о м е т р ы избыточного давления — приборы для измерения избыточного давления (выше барометрического), равного разности между абсолютным и барометрическим (атмосферным); д и ф ф е р е и ц и а л ь н ы е манометры — приборы для| измерения разности двух давлений (до 0,63 МПа), ни одно которых не является давлением окружающей среды. По принципу действия приборы для измерения давления под( разделяются на: ж и д кос т и ы е манометры — приборы, в которых измеряемое давление уравновешивается давлением столба жидкости соответствующей высоты; значение измеряемого давления в таких приборах определяется по высоте столба уравновешивающей жидкости; деформационные манометры — приборы, в которых измеряемое давление определяется по деформации различных упругих чувствительных элементов или по развиваемой ими силе; грузопоршневые манометры—приборы, в которых измеряемое или воспроизводимое давление уравновешивается давлением, создаваемым массой поршня и грузов; электрические манометры — приборы, действие которых основано на зависимости электрических параметре (сопротивление, емкость и т. д.) манометрического преобразователя от измеряемого давления. Температура является одним из важнейших параметре определяющих протекание многих технологических процессе Температурными пределами процесса определяется качество получаемых продуктов, давление их паров, плотность и вязкость жидкостей и паров и т. д. В настоящее время для нахождения температуры используются следующие основные физические явления, происходящие веществах при изменении температуры: 1) изменение линейных размеров и объема жидких и твердых тел; 2) изменение давления жидкостей и газов, заключенных постоянный объем; 3) возникновение и изменение термоэлектродвижущих сил в термоэлементах; 4) изменение активного электрического сопротивления про водников или полупроводников; 5) изменение лучеиспускательной способности нагретых тел. В зависимости от названных явлений классифицируются при- боры для измерения температуры, называемые термометрами. Термометрами расширения называются такие приборы, в которых используется наблюдаемое при изменен температуры изменение объема или линейных размеров к В зависимости от веществ, используемых в приборах, термометры расширения подразделяются на жидкостные и деформационные. Действие жидкостных термометров расширения основано на принципе теплового расширения жидкости, заключенной в стеклянный резервуар малого объема. Действие же механических термометров основано на изменении линейных размеров твердых материалов (металлов и сплавов) при изменении их температуры. В качестве рабочей жидкости для жидкостных термометров применяют ртуть и органические жидкости. Ртутные жидкостные термометры обычно используют для измерения высоких температур (до 750°С), а термометры с органическими жидкостями— для измерения низких температур (спирты до —100°С, толуол до —90°С). Жидкостные стеклянные термометры относятся к местным приборам контроля за температурой. Они изготавливаются прямыми и угловыми под углами 90 и 135°. В производственных условиях ртутные термометры обычно устанавливают в металлической защитной арматуре (стальной трубке с окном для наблюдения за показаниями), что предохраняет термометры от механических повреждений. В технологических процессах с повышенными- температурами широко применяются термоэлектрические термометры, принцип действия которых основан на термоэлектрическом эффекте. Если взять два проводника с разной проводимостью А и В и одни концы их спаять или сварить, а вторые оставить свободными, то при нагревании спая на свободных концах возникнет разность потенциалов ЕАв или термоэлектродвижущая сила (т.э.д.с). Эта разность потенциалов (т.э.д.с.) будет тем выше, чем больше разность температур спая и свободных концов. Образованный таким образом термоэлемент называется термопарой. Чтобы измерить т.э.д.с. в цепи термопары, необходим измерительный прибор, подсоединенный к ее свободным концам (свободным концам термоэлектродов). При измерении температуры термопара как чувствительный элемент помещается в измеряемую среду, причем каждому значению температуры среды будет соответствовать определенная т.э.д.с. термопары. Т.э.д.с. термопары зависит от материала термоэлектродов, из которых изготавливаются термопары. Это, главным образом, металлические сплавы с малым коэффициентом температурного сопротивления. В промышленности широко применяются термопары из благородных и неблагородных металлов. Один термоэлектрод термопары ТПП (платинородий — платина) выполнен из сплава (10% Rh и 90% Rt). второй электрод— из чистой платины. Такая термопара обладает повышенной жаростойкостью и стабильной характеристикой. Она применяется для измерения температур от 200до1300°С при длительном использовании в промышленных условиях и до 1600°С при кратковременных измерениях. Диаметр термоэлектродов 0,5 мм. Термопара. ТХА (хромсль-алюмсль) имеет один термоэлектрод из хромеля (89 % Ni, 9,8 % Сг, 1 % Fe, 0,2 % Мn), а второй из алюмеля (94 % Ni, 2 %А1, 2,5 % Мn, 1 % Si, 0,5 % Fe). Применяется для измерения температуры от —50 до 1000 °С при продолжительных измерениях в промышленных условиях и до 1300 °С при кратковременных измерениях. Диаметр этих термоэлектродов не менее 3,2 мм. Термопара ТХК (хромель-копель) имеет один электрод из хромеля, а второй из копеля (56% Ni, 44% Сг). Применяется для измерения температуры от —50 до 600 °С при продолжительных и до 800 °С при кратковременных измерениях. Диаметр термоэлектродов ТХК не менее 3,2 мм. При измерении температуры в нескольких местах одного и того же объекта или в нескольких различных объектах контроля часто один измерительный прибор работает в. комплекте с несколькими термопарами (рис. 79). В этом случае температура изменяется путем поочередного подключения термопар к измерительному прибору. На принципе использования милливольтметров для измерения температуры разработаны специальные приборы, называемые потенциометрами. 3. Определение погрешностей приборов.  |