гидропневмопривод. гідропневмоПР. Тема роботи

Скачать 283 Kb. Скачать 283 Kb.

|

|

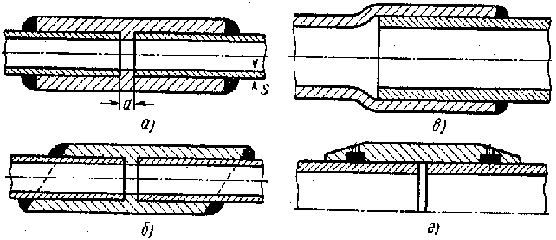

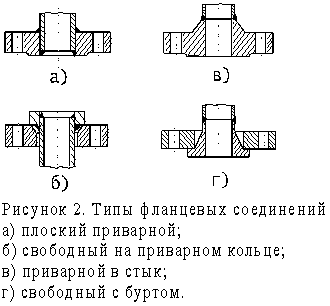

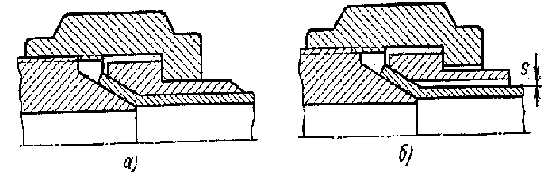

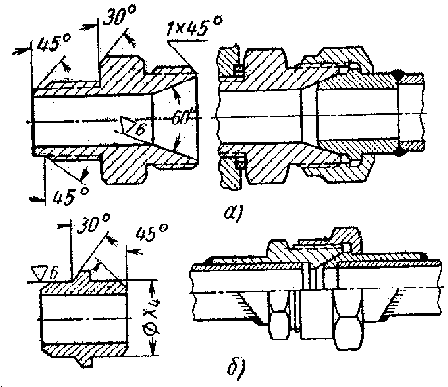

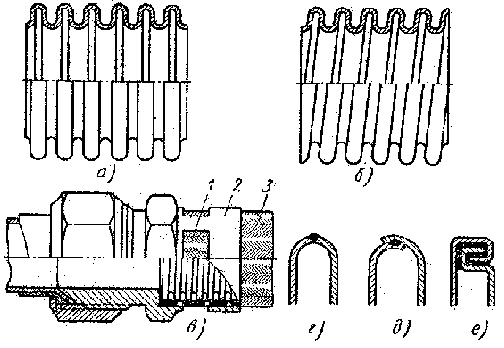

Практична робота № 2 Тема роботи: Трубопроводи. З’єднувальна апаратура Мета роботи: Вивчити трубопроводи та з’єднувальну апаратуру Вимоги щодо виконання практичної роботи: Звіти щодо практичних занять студенти оформлюють в учнівському зошиті послідовно з кожного практичного заняття, згідно з вимогами методичних вказівок. Зразок оформлення титульної сторінки подано у додатку А. Звіт уміщує: 1. Тему практичного заняття. 2. Мету. 3. Основну частину (призначення, конструкція та схематичне зображення апаратури згідно з завданням до практичної роботи, відповіді на контрольні питання). 4. Висновки до роботи Короткі теоретичні відомомості Трубопроводи, до яких відносяться як жорсткі трубопроводи, так і гнучкі рукава і інші рухливі зчленування труб, є по відповідальності виконуваних функцій і за кількістю відмов у роботі одними з основних компонентів гідросистеми. Труби призначені для переміщення рідких та газоподібних речовин. Труби бувають металеві, мідні, чавунні, пластикові. Є труби напірні – для напірних трубопроводів, і безнапірні – де немає тиску. Основною розмірною одиницею труби, арматури, фітингу є діаметр умовного проходу – це округлена величина внутрішнього діаметру. За діаметром умовного проходу підбирають трубу, фітинг, арматуру. Для кожного елементу встановлено певний тиск, який називається робочим. Для перевірки надійності труб існує пробний тиск, який завжди більший за робочий. Для вибору пробного і робочого тиску прийнято граничний тиск, який називається умовним. Його зазначають в технічних умовах на кожен вид труби, арматури. Залежно від умов тиску водопровідні труби бувають: Звичайні – Ру до 10 кг с/см2 Легкі – Ру до 10 кг с/см2 Підсилені - Ру до 16 кг с/см2. Найпоширенішим типом труб є сталеві, які бувають нержавіючі, оцинковані і з чорної сталі. З'єднуються сталеві труби на різьбі, на фланцях, фітингами з ковкого чавуну або зварюванням. Перевагами є: 1. Висоий рівень жосткості і міцності 2. Тривалий термін використання. Недоліками є: 1. Нестійкість до корозії 2. Велика трудоємність монтажу 3. Потрібність високої герметизації швів Мідні труби застосовуються широко для внутрішніх систем водопосачання. Перевагами є: 1. Довговічність, висока антикорозійна стійкість 2. Витримує високі і низькі температури 3. Протистоїть впливу утрафіолету 4. Не старіє і не кришиться 5. Є екологічно чистою, має антибактерицидні властивості Недоліками є: 1. Здатність піддаватись точковій корозії 2. Вразливість до механічних пошкоджень за рахунок тонкої стінки. З огляду на те, що трубопроводи служать каналами, за якими енергія від гідрогенераторів (насосів) надходить до виконавчих гідродвигунів, руйнування трубопроводу неминуче виводить з ладу гідросистему або її частина. Як трубопровод гідросистем для тисків 15 МПа і вище застосовуються сталеві безшовні труби; застосування сталевих електрозварювальних труб обмежують зазвичай робочим тиском до 7 МПа; сталевих водогазопровідних - до 1 МПа; труб з алюмінієвих сплавів - до 15 МПа; мідних труб - до 3 МПа. У гідросистемах, які працюють на мінеральних маслах, не рекомендується застосування мідних труб, які сприяють окисленню масла. Для трубопроводів, що не підлягають демонтажу, мають перевагу нерозбірні з'єднання зі спеціальними перехідними втулками (муфтами) з пайкою труб твердим припоєм або зварюванням (рисунок 1, а). Застосовують як прямий, так і косий обріз втулки (рисунок 1, б), причому останній краще прямого внаслідок зниження напруги в поверхневому шарі труби за рахунок розподілу їх на велику довжину. У ряді випадків замість муфти застосовують роздачу кінця однієї з труб на подвійну товщину стінки труби; довжина розтруба повинна бути дорівнює 50 - 60 мм (рисунок 1, в). На малюнку 1, г показана схема одного з можливих з'єднань труб паянням із застосуванням самофлюсуючі припою в середовищі аргону. У конусних кінцях муфти виконані отвори, проти яких на внутрішній циліндричній поверхні муфти проточені кільцеві канавки, в які закладається припій.  Рисунок 1 -- Нерозбірні з'єднання трубопроводів Для заміни будь-якого ділянки трубопроводу в експлуатаційних умовах відповідні муфти нагрівають до розплавлення припою, після чого пошкоджену секцію видаляють і впаивают нову, використовуючи ті ж муфти. До розбірних з'єднань слід віднести фланцеве, ніпельні, з'єднання труб розвальцюванням і т.д. Фланцеві з'єднання можуть бути рекомендовані в першу чергу для трубопроводів з великими прохідними перетинами (малюнок 2). З'єднання прості у виготовленні і монтажі, не вимагають високого класу точності і чистоти поверхонь. Змінні прокладки ущільнювачів дозволяють робити практично необмежену кількість перегородок. Для жорсткого зв'язку труби з фланцем застосовують фланці плоскі приварні при низьких (до 2.5 МПа) і приварні в стик при високому тиску. Для проміжних з'єднань тонкостінних труб невеликих діаметрів (до 30-35 мм), а також для приєднання їх до агрегатів гідросистем в основному застосовують арматуру під розвальцювання труб (По зовнішньому конусу), які в цьому випадку повинні бути виготовлені з ковкого металу, що допускає розвальцювання в холодному стані (малюнок 3).  Рисунок 2 – Типи фланцевих з’єднань: Плаский приварний Вільний на привареному кільці Приварний у стик Вільний з буртом  Рисунок 3 -- Схеми з'єднання труб розвальцюванням У різних галузях промисловості застосовуються два види розвальцьовування - під кутом 68 і 74; проект ГОСТ на з'єднання передбачає розвальцювання тільки під кутом 74 . З'єднання з розвальцюванням труби відрізняється простотою, але може бути рекомендовано для сталевих труб лише для тисків 20 - 30 МПа. Вони допускають при сталевій трубі і арматурі повторні демонтаж і монтаж без зниження міцності і втрати герметичності, а також придатні для роботи в широкому діапазоні температур і тисків. При більш високому тиску (30 - 40 МПа) поширене ніпельні з'єднання, яке доцільно також застосовувати в трубопроводах, що піддаються частому демонтажу (рисунок 4). Герметичність цього з'єднання забезпечується щільним контактом поверхні сталевого кульового ніпеля з конічною поверхнею штуцера. Сварка сферичного ніпеля з трубкою проводиться встик (рисунок 4, а) і з закладенням труби в расточке ніпеля (рисунок 4, б).  Рисунок 4 -- Ніпельне з'єднання труб Гнучкі трубопроводи У тому випадку, коли має місце переміщення двох частин машини, до яких кріпляться кінці трубопроводу, застосовують сполуки, що допускають подібні переміщення. Одним з таких з'єднань є з'єднання за допомогою гнучких трубопроводів - гумотканинних шлангів і гнучких металевих рукавів . Основою шланга в більшості випадків є гума. Шланги з цією основою придатні для температур до 135 С. Шланг складається з внутрішньої еластичної герметичній трубки, яка в разі необхідності зміцнюється зовнішньої бавовняної або металевої опліткою, а в деяких випадках внутрішніми бавовняними і металевими каркасами. Випускають також шланги з основою з фторопласта, які придатні для роботи в діапазоні температур від -55 до +230 С. Ці шланги малих розмірів випускають для тисків до 40 МПа і вище. Для підвищення гнучкості фторопластових шлангів великого діаметра їх внутрішню трубку гофрують. Для роботи в умовах високих і низьких температур знаходять застосування гнучкі рукава з металевої гофрованої безшовної внутрішньої металевою трубкою з паралельними або спіральними гофрами, укладеної в дротяну оплетку (рисунок 5). У порівнянні з гумовотканинними шлангами ці рукави мають високу гнучкість; до того ж рукава великого перерізу (починаючи з внутрішнього діаметра 15 мм) мають меншу вагу, ніж гумовотканинні шланги тих же розмірів. Рукав є гофрований трубопровід, виготовлений з суцільнотягнутої труби або з профільованої сталевої стрічки, згорнутої в спіраль з паяним (рисунок 5, г і д) або звареним (рисунок 5, е) швом. Для виготовлення рукавів зазвичай застосовують стрічку з нержавіючої сталі 1Х18Н9Т товщиною 0.15-0.4 мм і рідше стрічку з вуглецевої сталі, латуні, бронзи і т.д. Оплетку виготовляють з дроту того ж матеріалу діаметром 0.3-0.5 мм.  Рисунок 5 -- Схеми гнучких металевих рукавів (а і б) і конструкція вузла закладення рукава в арматурі На рисунку 5, в показаний один із способів закладення рукава в приєднувальний штуцер. Штуцер має трубчастий циліндричний хвостовик 2 з прорізаними вікнами, в який введено кінець рукава разом з опліткою, попередньо припаяної на ділянці закладення до гофрованої металевої трубки. Після цього вставлений кінець рукава припаюють по периметру вікон 1 і обрізу хвостовика. Для цієї ж мети використовують зварювання. Пластикові системи мають багато переваг: вони дешевші в монтажі, довговічні, не піддаються корозії, мають низький коефіцієнт теплопровідності. Є великий асортимент цих труб: 1.Полібутилен (ПБ) – еластичний теплостійкий матеріал має незначне розширення, добре піддається зварним і пресовим з'єднанням. 2.Поліпропілен (ПП) – добре піддається зварюванню, має добру хімічну стійкість. Ці труби жорсткіші,тому збираються задопомогою фітингів. Системи нероз'ємні. 3. Полівінілхлорид (ПВХ) – жорсткіші, хімічно світлостійкі, але теплостійкість невисока. Переваги–малавага, корозійнастійкість,простотамонтажу. 4.Поліетилен (ПЕ) – найкраще зберігає пластичність при пониженій температурі, після танення водитрубинабувають первинног овигляду. Порядок виконання роботи: Охарактеризуйте переваги та недоліки сталевих труб та способи їх з’єднання. Опишіть переваги та недоліки мідних труб. Охарактеризуйте види нерозбірних з'єднань. Опишіть види розбірних з'єднань Охарактеризуйте поняття гнучкого трубопроводу Контрольні питання 1. Який вид з'єднань застосовують для трубопроводів великого перетину? 2. Під яким кутом роблять розвальцювання труб? 3. З яких матеріалів виготовляють гнучкий трубопровід? 4. Які переваги мають пластикові системи? Практична робота № 3 Тема роботи: Пристрої керування гідроприводом Мета роботи: Вивчити пристрої керування гідроприводом Вимоги щодо виконання практичної роботи: Звіти щодо практичних занять студенти оформлюють в учнівському зошиті послідовно з кожного практичного заняття, згідно з вимогами методичних вказівок. Зразок оформлення титульної сторінки подано у додатку А. Звіт уміщує: 1. Тему практичного заняття. 2. Мету. 3. Основну частину (призначення, конструкція та схематичне зображення апаратури згідно з завданням до практичної роботи, відповіді на контрольні питання). 4. Висновки до роботи Короткі теоретичні відомомості Гідроапаратом називають пристрій, призначений для зміни параметрів потоку робочої рідини (тиску, витрати, напряму руху) або для підтримання їх заданого значення. Основним елементом усіх гідроапаратів є запірно-регулювальний орган – рухомий елемент, при переміщенні якого частково або повністю перекривається прохідний переріз гідроапарата. Залежно від конструкції запірно-регулювальні елементи бувають золотникові, клапанні, кранові. Якщо гідроапарат змінює параметри потоку робочої рідини, то він є регулювальним. Гідроапарати можна розділити на три основні типи: а) гідророзподільники; б) гідроклапани; в) гідродроселі. Розглянемо коротко кожний тип гідроапарата. Гідророзподільник–це гідроапарат, призначений для зміни напрямку потоку робочої рідини в двох або більше гідролініях. Залежно від числа зовнішніх гідроліній, які підводяться до розподільника, гідророзподільники бувають дволінійні, трилінійні і т. п.; залежно від числа позицій запірно-регулювального органа – двопозиційні, трипозиційні і т. д. Умовне позначення 4-лінійного 3-позиційного розподільника з електричним керуванням наведено на рис. 1.

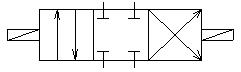

Найбільш поширеним є золотниковий розподільник. Втрати тиску рр в гідророзподільнику визначають за формулою

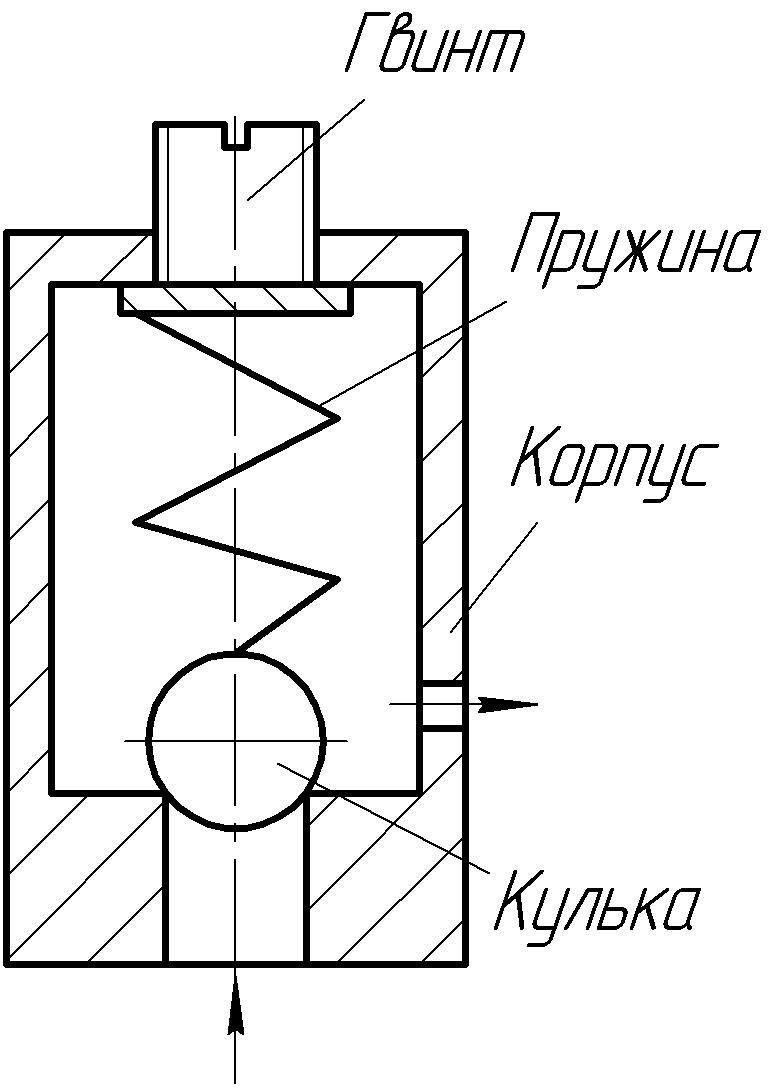

де Qном і рном – номінальна подача і втрати напору на номінальній подачі (паспортні дані); Qф - фактична подача рідини в гідроапараті. Гідроклапан- це гідроапарат, в якому ступінь відкриття прохідного перерізу змінюється під дією напору рідини, що проходить через нього. Гідроклапани бувають регулювальні і напрямні. До регулювальних належать клапани тиску, призначені для регулювання тиску в потоці робочої рідини. З них найбільш широко застосовують напірні і редукційні клапани. Напірні гідроклапани поділяють на запобіжні, які захищають систему від тиску, що перевищує допустимий, і переливні, призначені для підтримування заданого рівня тиску шляхом безперервного зливу робочої рідини під час роботи. Основні елементи кулькового напірного клапана показані на рис. 3.

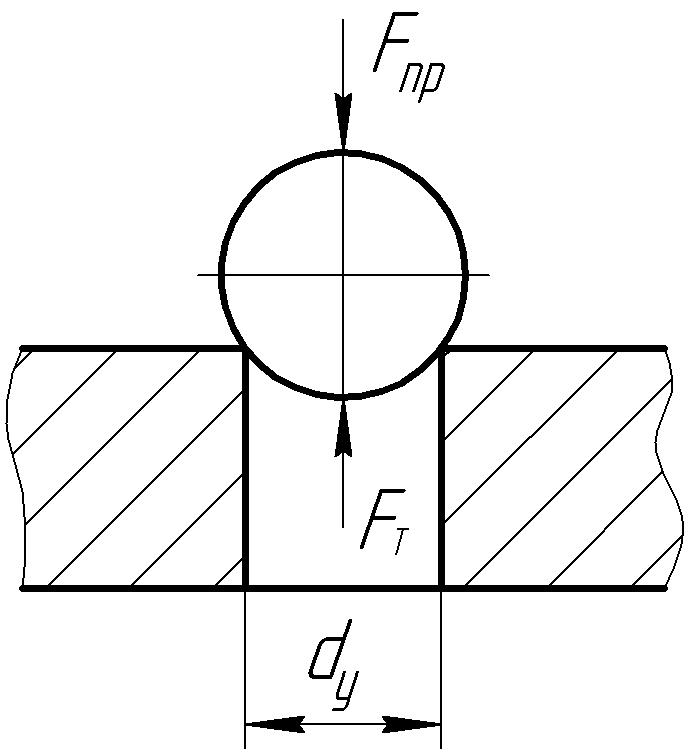

Принцип дії усіх напірних клапанів однаковий і базується на врівноваженні сили тиску робочої рідини, що діє на клапан, зусиллям пружини (рис. 3). Сила тиску пружини Fпр врівноважується силою тиску рідини Fт, що діє на запірний елемент. За умови Fпр = Fт – клапан закритий. Сила тиску Fт визначається з умови

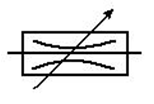

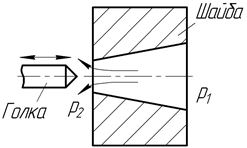

де р- тиск рідини в системі; dy – діаметр сідла клапана (умовного проходу рідини). Коли тиск рідини в системі перевищить заданий, то Fпр< Fт, запірно-регулювальний елемент клапана зміщується і відкриває прохід робочої рідини на злив. Редукційні клапани призначені для підтримування у потоці, що відводиться, стабільного тиску р2, більш низького, ніж тиск р1 у потоці, що підводиться. Їх застосовують при живленні від одного насоса декількох споживачів, які потребують різні тиски. Напрямні (зворотні) клапани пропускають рідину лише в одному заданому напрямку. Гідродросель – це регулювальний гідроапарат, що являє собою спеціальний місцевий опір, призначений для зміни тиску в потоці робочої рідини. Його основне призначення – встановити зв'язок між витратою рідини, що пропускається, та перепадом тиску до і після дроселя. Дроселі поділяють на регульовані і нерегульовані. Регульовані дроселі (умовне позначення показано на рис. 4) широко використовують в гідроприводі для регулювання швидкості руху вихідної ланки гідродвигуна.   Рисунок 4 – Умовне позначення Рисунок 5 – Схема голкового дроселя регульованого дроселя У системах гідроавтоматики поширені голкові, щілинні і гвинтові дроселі. Схема голкового дроселя наведена на рис. 5. Зміна площі прохідного перерізу дроселя досягається за рахунок осьового переміщення голки. Витрата рідини через дросель будь-якої конструкції визначається за формулою

де S др – площа прохідного перерізу дроселя; △р = р1– р2 – різниця тисків на дроселі; ρ – густина рідини. Порядок виконання роботи 1.Охарактеризуйте поняття гідроапарату та наведіть класифікацію гідроапаратів 2. Опишіть призначення гідророзподільника, його різновиди та накресліть умовно-графічне зображення. 3. Охарактеризуйте гідроклапани та їх різновиди, накресліть відповідні схеми. 4. Опишіть поняття гідродроселя та його різновидів, накресліть відповідні схеми. Контрольні питання Як визначають втрати тиску рр в гідророзподільнику? Як визначається сила тиску Fт гідроклапану? Як визначається витрата рідини через дросель будь-якої конструкції? |