Учебные задания проверяемые вручную (1). Тема Введение в безопасность. Вредные и опасные производственные факторы Цель получение практических навыков идентификации опасных и вредных производственных факторов, профессиональных рисков на рабочем месте

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

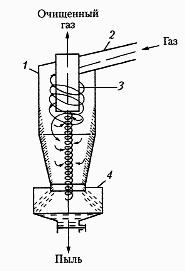

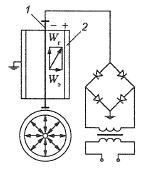

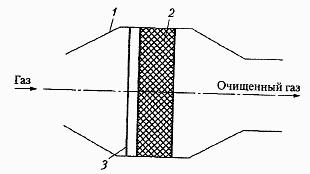

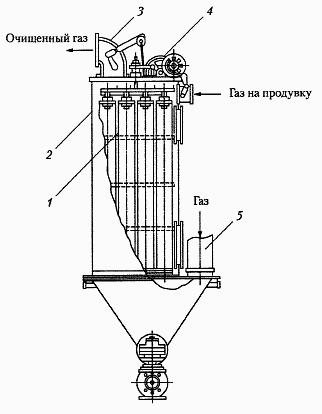

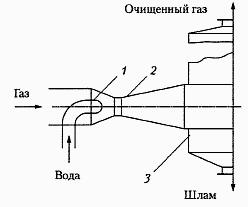

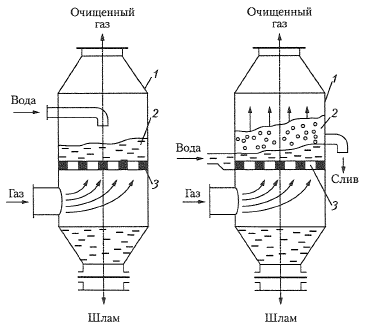

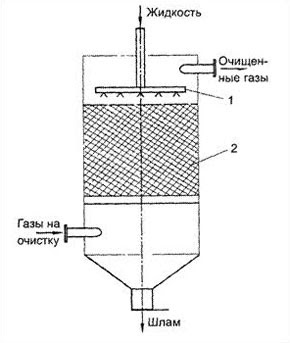

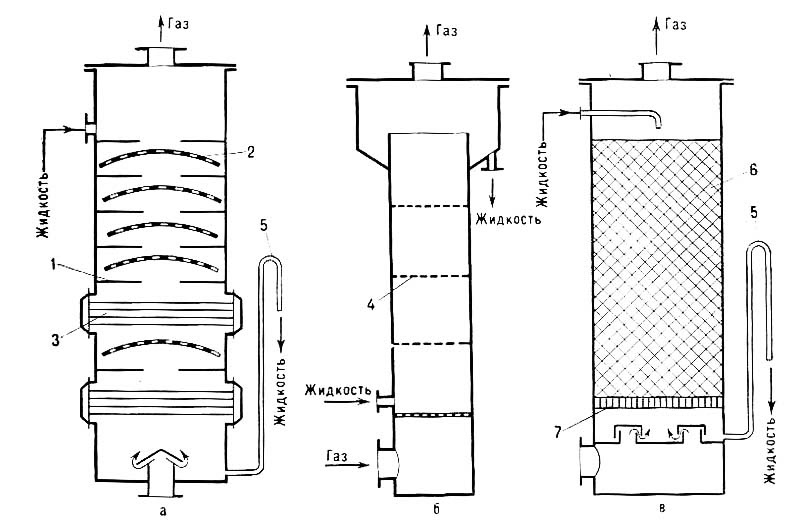

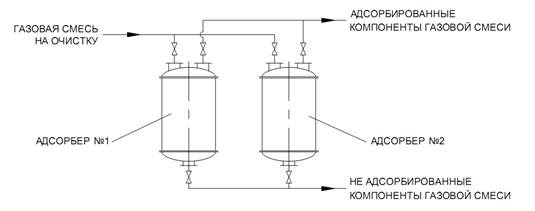

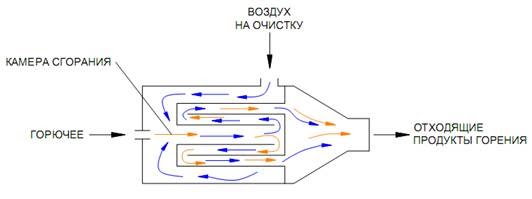

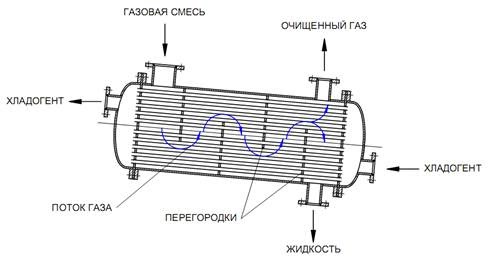

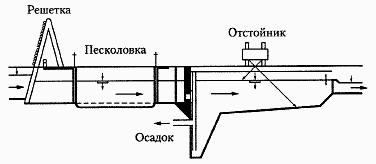

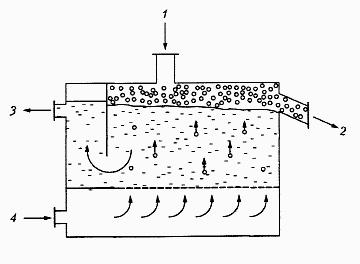

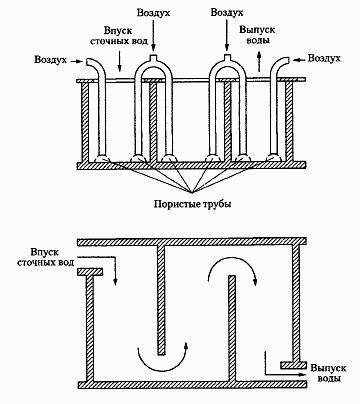

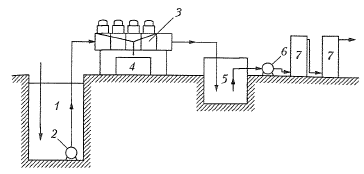

Проверяемое задание 4МЕТОДЫ И СРЕДСТВА ЗАЩИТЫ ОКРУЖАЮЩЕЙ СРЕДЫ Тема 3. Основные принципы защиты от опасностей. Общая характеристика и классификация защитных средств Цель: получение практических навыков определения применяемых в организациях методов и средствзащиты окружающей среды. Задание Изучить теоретический материал, нормативную правовую базу и пример выполнения задания 4. Выбрать произвольно вариант задания по табл. 4.1. В соответствии с выбранным вариантом заполнить табл. 4.4 по примеру. В столбцы 1, 2 и 3 внести исходные данные варианта и заполнить столбцы 4 и 5, подобрав методы и средства защиты атмосферы, которые могут применяться при очистке воздуха. Для заполнения столбцов 4 и 5 используйте теоретические сведения и сеть Интернет. В соответствии с видами сбросов заполнить табл. 4.5 бланка практического задания, заполнив исходные данные варианта в столбцах 1–3, подобрать методы и средства обезвреживания сточных вод, которые могут применяться на производстве, и заполнить столбец 4 и столбец 5. Для заполнения столбцов 4 и 5 используйте обязательную литературу по дисциплине (см. РПД сайт ТГУ/ Сведения об образовательной организации/ Образование / Информация об описании образовательной программы / Образовательные программы ХХХХ год поступления в университет /Находите свое направление подготовки / Рабочие программы дисциплин и/или сеть Интернет). Изобразить последовательность операций выбранного метода очистки сточных вод в виде блок-схемы. Оформить отчет в виде бланка выполнения задания 4, который содержит заполненные табл.4.4, 4.5 и схему метода очистки сточных вод, и сдать его на проверку преподавателю. Нормативная правовая база Федеральный закон от 10.01.2002 № 7-ФЗ (ред. от 03.07.2016) «Об охране окружающей среды»; Федеральный закон от 04.05.1999 № 96-ФЗ (ред. от 13.07.2015) «Об охране атмосферного воздуха»; ГОСТ Р 14.03–2005 «Экологический менеджмент. Воздействующие факторы. Классификация»; Постановление Правительства РФ от 23.06.2016 № 572 «Об утверждении Правил создания и ведения государственного реестра объектов, оказывающих негативное воздействие на окружающую среду»; Методическое пособие по расчету, нормированию и контролю выбросов загрязняющих веществ в атмосферный воздух (введено письмом Минприроды России от 29.03.2012 №05-12-47/4521); Инструкция по нормированию выбросов (сбросов) загрязняющих веществ в атмосферу и в водные объекты (утв. Госкомприроды СССР 11.09.1989); Постановление Главного государственного санитарного врача РФ от 25.09.2007 № 74 (ред. от 25.04.2014) «О введении в действие новой редакции санитарно-эпидемиологических правил и нормативов СанПиН 2.2.1/2.1.1.1200–03. Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов». Теоретические сведения Выбросы в атмосферу 1. Методы очистки воздуха Среди методов сухого пылеулавливания широкое применение получили циклоны (рис. 4.1), в которых газовый поток вводится через патрубок 2 по касательной и внутренней поверхности корпуса 1. Далее поток совершает вращательно-поступательное движение вдоль корпуса по бункеру 4. Отделение частиц пыли от газа происходит под действием центробежных сил, возникающих при вращении газа и его повороте ко входу выходной трубы 3.  Рис. 4.1. Схема циклона «Электрическая очистка (электрофильтры) – один из наиболее совершенных видов очистки газов от взвешенных в них частиц пыли и тумана. Этот процесс основан на ударной ионизации газа, передаче заряда ионов частицам примесей и осаждении последних на осадительных и коронирующих электродах. Для этого применяют электрофильтры» [2].  «Аэрозольные частицы, поступающие в зону между коронирующим 1 и осадительным2 электродами (рис. 4.2), адсорбируют на своей поверхности ионы, приобретая электрический заряд, и получают тем самым ускорение, направленное в сторону электрода с зарядом противоположного знака. Процесс зарядки частиц зависит от подвижности ионов, траектории их движения и времени пребывания частиц в зоне коронирующего заряда. Учитывая, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, электрофильтры обычно делают с короной отрицательной полярности. Время зарядки аэрозольных частиц невелико и измеряется долями секунды. Движение заряженных частиц к осадительному электроду происходит под действием аэродинамических сил и силы взаимодействия электрического поля и заряда частицы» [2]. «Аэрозольные частицы, поступающие в зону между коронирующим 1 и осадительным2 электродами (рис. 4.2), адсорбируют на своей поверхности ионы, приобретая электрический заряд, и получают тем самым ускорение, направленное в сторону электрода с зарядом противоположного знака. Процесс зарядки частиц зависит от подвижности ионов, траектории их движения и времени пребывания частиц в зоне коронирующего заряда. Учитывая, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, электрофильтры обычно делают с короной отрицательной полярности. Время зарядки аэрозольных частиц невелико и измеряется долями секунды. Движение заряженных частиц к осадительному электроду происходит под действием аэродинамических сил и силы взаимодействия электрического поля и заряда частицы» [2].Рис. 4.2. Схема электрофильтра Для тонкой очистки газов от частиц и капельной жидкости применяют различные фильтры. Процесс фильтрования состоит в задержании частиц примесей на пористых перегородках при движении через них дисперсных сред. Принципиальная схема процесса фильтрования в пористой перегородке показана на рис. 4.3. Фильтр представляет собой корпус 1, разделенный пористой перегородкой (фильтроэлементом) 2 на две полости. В фильтр поступают загрязненные газы, которые очищаются при прохождении фильтроэлемента. Частицы примесей оседают на входной части пористой перегородки, образуя на поверхности перегородки слой 3, и задерживаются в порах. Для вновь поступающих частиц этот слой становится частью фильтровой перегородки, что увеличивает эффективность очистки фильтра и п  ерепад давления на фильтроэлементе. Рис. 4.3. Схема фильтра Наибольшее распространение в промышленности для сухой очистки газовых выбросов получили рукавные фильтры (рис. 4.4). «В корпусе таких фильтров расположены рукава из ткани (чаще всего используется орлон, байка или стекловолоконная ткань), через которые проходит поток загрязненного воздуха из нижнего патрубка. Грязь оседает на ткани, а чистый воздух выходит изпатрубка в верхней части фильтра. В качестве профилактики рукава периодически встряхиваются, грязь с рукавов падает в специальный отстойник» [3].  Рис. 4.4. Рукавный фильтр: 1 – рукав; 2 – корпус; 3 – выходной патрубок; 4 – блок регенерации; 5 – входной патрубок «Аппараты мокрой очистки газов – мокрые пылеуловители – имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсных пылей с dч > 0,3 мкм, а также возможностью очистки от пыли нагретых и взрывоопасных газов. Однако мокрые пылеуловители обладают рядом недостатков, ограничивающих область их применения: образование в процессе очистки шлама, что требует специальных систем для его переработки; вынос влаги в атмосферу и образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель» [1]. «Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Вентури (рис. 4.5). Основная часть скруббера – сопло Вентури 2. В него подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости (WT= 15–20 м/с) до скорости в узком сечении сопла 80–200 м/с и более» [1]. «Процесс осаждения пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15–20 м/с и подается в каплеуловитель 3. Каплеуловитель обычно выполняют в виде прямоточного циклона. Скрубберы Вентури широко используют в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц более 0,3 мкм достигает 0,999» [1].  Рис. 4.5. Схема скруббера Вентури К мокрым пылеуловителям относятся барботажно-пенные пылеуловители с провальной (рис. 4.6, а) и переливной решетками (рис. 4.6, б). Их используют для очистки сильнозапыленных газов. «В таких аппаратах газ на очистку поступает под решетку 3, проходит через отверстия в решетке и, барботируя через слой жидкости и пены 2, очищается от пыли путем осаждения частиц на внутренней поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдается барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе 1 аппарата до 2–2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газа и брызгоуноса из аппарата» [1]. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газа от мелкодисперсной пыли – 0,95–0,96 при удельных расходах воды 0,4–0,5 л/м3. Практика эксплуатации этих аппаратов показывает, что они весьма чувствительны к неравномерности подачи газа под провальные решетки. Неравномерная подача газа приводит к местному сдуву пленки жидкости с решетки. Кроме того, решетки аппаратов склонны к засорению.  аб Рис. 4.6. Барботажно-пенные пылеуловители с провальной (а) и переливной решетками (б) Насадочные скрубберы (рис. 4.7), они же башня с насадкой –внутри таких скрубберов расположены различные насадки (седла Берля, кольца Рашига, кольца с перегородками, седла Берля и т.д.), которые увеличивают площадь соприкосновения загрязненного воздуха и очищающей жидкости. Внутри корпуса также расположены форсунки для орошения потока загрязненного газа.  Рис. 4.7.Пример насадочного скруббера Абсорбция –поглощение газа жидкостью с помощью растворения или же избирательной химической реакции. Абсорбция бывает полной (газ растворяется полностью) или частичной (растворяется только часть газа). На уровень абсорбции влияют как химические факторы –тип поглощающей жидкости и газа, так и физические факторы –площадь соприкосновения газа и жидкость, температура и давление в рабочей камере. Процесс абсорбции протекает в специальных устройствах – абсорберах, которые представляют из себя вертикальный корпус, внутри него – тарелкообразные насадки, на которые поступает жидкость. Газ, контактируя с жидкостью, абсорбируется, после чего очищенный воздух выводится в атмосферу.  Рис. 4.8. Пример абсорбера Адсорбция–процесс поглощения газа из воздушного потока твердым веществом (адсорбентом). На сегодняшний день самыми популярными адсорбентами являются активированный уголь и оксидные адсорбенты. Как и в случае с абсорбцией, качество очистки зависит от исходного материала, применяемого адсорбента, а также от физических показателей –температуры и давления (идеальные условия –низкая температура и высокое давление в рабочей камере). Адсорбционная установка –аппарат для очистки воздуха путем адсорбции – представляет из себя емкость, заполненную адсорбентом. Загрязненный поток газа подается под давлением на рабочую поверхность, очищенный газ выводится через патрубок в верхней части аппарата. Стоит отметить, что поглощающая способность адсорбера ограничена, тут можно провести аналогию с фильтром, который со временем забивается. Для достижения непрерывной работы существуют сдвоенные адсорбционныеустановки, которые состоят из двух емкостей, работающих поочередно, пока в одной емкости очищается газ, в другой регенерирует адсорбент, и наоборот.  Рис. 4.9.Пример сдвоенной адсорбционной установки Сжигание– способ очистки газа путем термической обработки. Очень эффективен для удаления горючих органических компонентов из газовой среды (например, попутного газа). Способ простой и действенный, но имеющий свои недостатки, так как в процессе горения выделяются углекислый газ, оксид серы, хлористый водород и оксид азота, поэтому для полной очистки исходного материала потребуются дополнительные очистные средства. Сжигание газа происходит в специальных печах, температура в рабочей камере примерно 600–800 градусов Цельсия. Для предотвращения образования сажи в рабочую камеру подают водяной пар, который улавливает мелкодисперсные частицы.  Рис. 4.10. Пример печи для сжигания Конденсация– метод очистки воздуха путем конденсирования необходимой газовой фракции. В основе метода – свойство вещества менять свое агрегатное состояние под воздействием температуры (самый простой пример – вода, которая в зависимости от температуры существует в трех агрегатных состояниях – лед, жидкость, пар). Способ не является универсальным в силу своей специфичности – необходимо, чтобы температура конденсации отделяемого газа была ниже, чем температура конденсации газа-носителя. Если же температура конденсации газов близка, то их разделение с помощью конденсации невозможно. Очистка происходит в специальных конденсаторах, внутри которых располагаются охлаждающие трубки, заполненные хладагентом. Поток воздуха проходит через конденсатор, газ конденсируется на трубках, а очищенный воздух выводится из аппарата.  Рис. 4.11. Пример конденсата «Катализация– процесс очистки воздуха, путем использования катализаторов – активных веществ, которые при взаимодействии с газами в воздушном потоке в ходе химической реакции преобразуют вещество в менее вредное или же полностью безвредное. К примеру, на предприятиях используют окись хрома для превращения опасной окиси углерода (угарный газ) в менее вредную двуокись углерода (углекислый газ)» [4]. «Каталитическая очистка происходит в катализационных реакторах, которые представляют из себя вертикальные емкости, внутри которых находится тарелкообразная насадка, где располагается химический катализатор. Реактор также может быть оснащен дополнительными устройствами для нагрева или охлаждения газа (если каталитическая реакция проходит при определенной температуре), отвода тепла (если каталитическая реакция – экзотермическая) и т.д.» [4]. 2. Методы очистки воды Для очистки сточных вод применяют механические, химические, физико-химические и биологические методы. Выбор метода зависит от множества факторов, в частности, от требований к качеству очищенных сточных вод, от места расположения предприятия и т. д. Механическая очистка. В сооружениях для механической очистки сточных вод (рис. 4.12) сначала отделяются наиболее крупные загрязнения на решетках и ситах, устанавливаемых в голове очистных сооружений, а затем в песколовках из сточных вод выпадают взвеси с размером фракции, как правило, более 0,15–0,2 мм. Основное количество взвешенных веществ удаляется в отстойниках.  Рис. 4.12. Схема механической очистки воды Химические методы очистки. К химическим методам очистки сточных вод чаще всего относят нейтрализацию, окисление и восстановление. Эти методы применяют для удаления растворенных веществ перед подачей воды на биологическую очистку. Сточные воды, содержащие кислоты или щелочи, нейтрализуются путем смешивания кислых и щелочных стоков, добавлением реагентов, подаваемых в различных агрегатных состояниях. При этом количество добавляемого реагента определяется доведением pH сточных вод до значения 6,5–8,5. Для проведения процесса окисления используют различные окислители, в том числе хлор, гипохлориты натрия и кальция, кислород, озон и т. п. Окисление озоном позволяет в ряде случаев успешно очищать сточные воды от фенола, нефтепродуктов, мышьяка и других токсичных веществ. Физико-химические методы очистки. Методы физико-химической обработки сточных вод обычно включают флотацию, адсорбцию, ионный обмен и др. Схема процесса пневматической флотации показана на рис. 4.13. В последние годы флотация широко используется для очистки вод от ПАВ. Применение пневматических флотомашин наиболее распространено при флотации тонкозернистых пульп и оборотных жидкостей. Аэрация жидкостей в этом случае осуществляется путем пропускания воздуха или какого-либо газа через различные пористые элементы, например, керамику, пористую резину.  Рис. 4.13. Схема пневматической флотационной очистки сточных вод: 1 – сточная вода; 2 – пенный продукт; 3 – очищенная вода; 4 – воздух Биологическая очистка. Наиболее широко распространенным способом очистки сточных вод является биологический, который известен уже более 100 лет. В современных способах биологической очистки использованы все известные особенности микроорганизмов. При такой очистке сточные воды после механической и, возможно, физико-химической очистки смешивают с активным илом. Смешение осуществляют в специальных сооружениях – аэротенках, представляющих собой открытые емкости достаточно большого объема с расположенными в них аэраторами барботажного, механического, струйного или другого типа. В результате достаточно длительного контактирования (в течение 10–36 ч) микроорганизмов с водой в условиях аэрации воздухом происходит биоразложение органических примесей, не удаленных на предыдущих стадиях очистки. Сооружения биологической очистки в естественных условиях подразделяют на поля фильтрации и биологические пруды. На полях фильтрации сточная вода проходит через слой почвы, содержащий в большом количестве аэробные бактерии, получающие кислород из воздуха. В процессе фильтрации через слой почвы органические загрязнения сточных вод задерживаются в нем. При этом образуется биологическая пленка с большим количеством микроорганизмов различных видов. Задержанные на биопленке органические вещества аэробными микроорганизмами разлагаются до минеральных соединений. Эти процессы наиболее интенсивно происходят в почве на глубине приблизительно 0,1–0,4 м. В результате биохимических процессов углерод органических веществ превращается в углекислоту, а азот аммонийных солей превращается в нитраты и нитриты. В искусственных условиях применяют аэротенки, а также биофильтры. Аэротенк – это большой резервуар прямоугольного сечения, по которому медленно протекает сточная вода вместе с активным илом. С помощью пневматических или механических устройств смесь воды и активного ила барботируют воздухом, насыщая ее при этом кислородом. Все это обеспечивает интенсивное окисление органических веществ. На рис. 4.14 изображен трехкоридорный аэротенк, в котором очищаемая вода с активным илом змейкой движется по коридорам аэротенка. Скорость движения выбирается из расчета времени пребывания сточных вод в аэротенке примерно 6–30 ч в зависимости от требуемой степени очистки.  Рис. 4.14.Схема трехкоридорного аэротенка Очистка поверхностных сточных вод. Для исключения загрязнения почв и грунтов и подземного водоносного горизонта на территории промышленных предприятий, в том числе предприятий энергетики (ТЭЦ, ГРЭС и т. д.) и транспорта (автотранспортные подразделения, мойки автомобилей и др.), должны быть в обязательном порядке сооружены локальные очистные установки поверхностных сточных вод. Такие установки, как правило, включают следующие части: приемную решетку, песколовку, отстойники, флотатор, фильтры доочистки. Эффективность работы локальных очистных сооружений поверхностных сточных вод во многом зависит от технического уровня устройств, с помощью которых происходит извлечение нефтепродуктов. Разработан комбинированный флотатор усовершенствованной конструкции, позволяющий извлечь до 95 % содержащихся в воде нефтепродуктов (рис. 4.15), в котором поверхностные сточные воды, проходя через решетку, собираются в емкости-отстойнике 1.  Рис. 4.15.Схема очистки поверхностных сточных вод Сточная вода из емкости откачивается насосом 2 и подается в пневматическую флотационную машину 3 с тонкослойным блоком осветления. Во флотационной машине происходит извлечение тонкодисперсных капель нефтепродуктов при их всплывании вместе с пузырьками воздуха, образующимися при диспергировании воздуха путем подачи его под давлением через пористые аэраторы, выполненные из резины. Аэраторы в количестве 12 шт. устанавливаются по 3 шт. в каждой из четырех камер указанной флотационной машины. В дополнительной пятой камере флотационной машины установлен блок тонкослойного осветления для доизвлечения тонкодисперсных капель нефтепродуктов. Очищаемая сточная вода последовательно проходит все указанные камеры, при этом улавливаемые нефтезагрязнения в виде пенного продукта собираются в верхней части слоя очищаемой воды. Всплывающие нефтепродукты вместе с пузырьками воздуха создают пенный слой, который самотеком удаляется в сборник пенного продукта 4. Очищенная жидкость выводится из флотационной машины путем последовательного прохождения через блок тонкослойного осветления и устройство поддержания заданного уровня очищаемой жидкости во флотационной машине и самотеком поступает в промежуточный резервуар 5. С помощью поверхностного насоса 6 предварительно очищенная вода подается на доочистку в сорбционные фильтры 7. Очищенная сточная вода с содержанием нефтепродуктов не более 0,05 мг/л может быть сброшена на рельеф или в расположенный рядом водоем. Наряду со стационарными станциями очистки сточных вод в случаях, когда имеется потребность в очистке небольших объемах или непостоянно, применяются мобильные станции водоочистки. Как правило, они состоят из барботера, угольного фильтра, емкости обеззараживания и циркуляционного насоса. В ряде случаев механическая и химреагентная очистка не дает необходимых результатов. Альтернативой является термическая утилизация технологических сточных вод путем их сжигания в печах, горелках и различного рода установках. Таблица 4.1 Варианты заданий

Пример выполнения задания 4 Таблица 4.2 Защита атмосферного воздуха

Таблица 4.3 Защита гидросферы

Схема выбранного процесса очистки сточных вод Подача кислых сточных вод в приемную камеру Подача кислых сточных вод в доломитовый фильтр Дренаж сточных вод Выпуск нейтрализованных сточных вод    |