|

Реферат Стерхова.. Темы рефератов Перечислите технологические процессы ээо, основанные на применении непрофилированного инструмента

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Ижевский государственный технический университет

имени М.Т. Калашникова»

Институт «Современные технологии машиностроения, автомобилестроения и металлургии»

Кафедра «Конструкторско-технологическое обеспечение машиностроительных производств»

Темы рефератов: Перечислите технологические процессы ЭЭО, основанные на применении непрофилированного инструмента.

Выполнила:

студент гр. Б16-721-4 Стерхова М.А

Проверил:

к.т.н., доцент Трубачев Е.С

Ижевск, 2021

Укажите технологические схемы ЭЭО?

Прошивание — удаление металла из полостей, углублений, отверстий, пазов, наружных поверхностей. На рис. 1.9 представлены схемы формообразования углубления (рис. 1.9, а) и фасонного стержня (рис. 1.9, б). Электрод-инструмент 1 поступательно перемещается к обрабатываемой заготовке 2 со скоростью vH. Оба электрода помещены в ванну 3 с диэлектриком 4. Продукты обработки 5 выбрасываются в межэлектродный промежуток и оседают на дно ванны.

Схема электроэрозионного шлифования приведена на рис. 1.10. Она аналогична схеме традиционного круглого наружного шлифования с той только разницей, что вместо шлифовального круга применяется металлический электрод-инструмент 1 в форме диска. Он совершает вращательное и поступательное движения к заготовке 2 со скоростью оИ. Диэлектрическая жидкость 3 подается в МЭП поливом из насадки 4.

Электроэрозионное разрезание включает разделение заготовок на части — отрезание — и получение непрямолинейного контура — вырезание, которое выполняется только непрофилированным электродом-инструментом.

Назовите основные параметры режима ЭЭО.

Электрическими параметрами режима электроэрозионной обработки являются: напряжение на электродах U, их полярность (прямая или обратная), форма и частота прохождения f импульсов, время действия импульсов tи и время перерыва между импульсами tп, период действия импульсов Т, скважность импульсов q, средняясила тока Iср в межэлектродном промежутке.

Перечислите по порядку стадии протекания процесса разрушения материала при ЭЭО.

Стадии протекания процесса ЭЭО. ЭЭО протекает в 3 стадии:

- Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Для диэлектрических жидкостей, применяемых при электроэрозионной обработке, напряженность поля в момент разряда достигает десятков мегавольт на метр. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, т. е. образуется канал проводимости – сравнительно узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания силы тока может достигать сотен килоампер в секунду. На границах канала происходит плавление металла, образуются лунки. На этой стадии форма лунки близка к сферической.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до 2∙107Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Вследствие инерции сначала газовый пузырь и окружающая его жидкость неподвижны. Затем начинается их расширение. Граница канала проводимости движется с высокой скоростью в радиальном направлении (рис. 5). Скорость расширения может достигать 150…200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого его значения на границе РФ.

- Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью. В начале этой стадии в межэлектродном промежутке находятся жидкий металл 2 в углублениях электродов 1 и 6, газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки и инструмента; жидкий диэлектрик 5.

Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в межэлектродный промежуток.

Перечислите режимы ЭЭО.

Стадии электроэрозионной обработки Режим электроискровой обработки

Обрабатываемая деталь является анодом (+), то есть в данном случае деталь обрабатывается электронным потоком, то есть работает электронный стример, расплавляя объем анода-детали в виде лунки. Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10-3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Режим электроимпульсной обработки

Обрабатываемая деталь является катодом, то есть на нее подается отрицательный импульс длительностью больше 10-3 с. При электроимпульсной обработке между электродами зажигается дуговой разряд и обработка деталей ведется ионным потоком. Данный режим характеризуется большой скоростью съема металла, превышающей производительность электроискрового режима в 8-10 раз, но при этом чистота обработки существенно хуже. При обоих режимах в качестве рабочей жидкости, как правило, используется керосин или изоляционные масла.

От чего зависит производительность процесса ЭЭО?

Производительность ЭЭО (Q) – отношение объема или массы удаленного с заготовки металла ко времени обработки или отношение площади боковой поверхности паза (длина пути проволочного электрода-инструмента в направлении подачи за время обработки умножить на толщину заготовки) ко времени обработки не профилированных электродов.

При постоянной энергии импульсов Q равно произведению энергии импульсов на их частоту. Реальные условия протекания каждого импульса отличается между собой из-за изменения состояния и размеров МЭП, не все импульсы генератора пробивают МЭП и другие причины. Поэтому производительность вычисляют:

– энергия импульса – энергия импульса

Ψ – коэффициент, учитывающий количество холостых импульсов

- частота импульсов генератора - частота импульсов генератора

f – частота импульсов вызывающих эрозию

а – объем металла, удаляемый импульсом с суммарной энергией в 1 Дж

q – скважность.

Перечислите основные факторы, определяющие точность ЭЭО?

Точность об-ки относится, как мы знаем, к числу выходных парамtтров технологических характеристик процесса об-ки. Точность электроэрозионной обработки определяется теми же систематическими и случайными погрешностями, присущими механической обработке. Теоретические основы точности и погрешности изложены в ТМ. Из ТМ мы знаем, что

ДУ=УДсист+УДслуч

При ЭЭО, как и при механической обработке, на точность размеров влияют погрешности состояния технологической системы, погрешности установки и базирования электрода-инструмента, погрешность от нагрева заготовки при ее обработке и перемещения, а также погрешности изготовления электрода-инструмента и его износ вследствие эрозии. Так как износ ЭИ зависит от режима об-ки, последний фактор при обьемном копировании является наиболее существенным. Износ также влияет на экономические показатели процесса, поскольку стоимость изготовления ин-та составляет 20-80% от стоимости всей операции.

От чего зависит качество поверхности после ЭЭО?

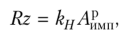

Если допустить, что размеры всех лунок на участке поверхности, где измеряют шероховатость, одинаковы, то можно считать Rz кл. Так как размер лунки зависит от энергии импульса, то высоту неровностей на обрабатываемой поверхности можно определить так:

где kfj — коэффициент, зависящий от режима обработки, материала электродов, их размеров, вида и состояния рабочей среды (так, на чистовых режимах при обработке твердых сплавов кц = 1...5,

при обработке сталей kH= 2...12; на черновых режимах kH= 10...50); р — показатель степени, характеризующий форму лунки; в расчетах принимают р = 1/3.

В зависимости от режима и обрабатываемого материала электроэрозионная обработка обеспечивает следующую шероховатость поверхности: после обработки твердых сплавов на электроискровом режиме Ra = 0,2...0,3 мкм; после обработки сталей Ra = 0,3...0,6 мкм. После обработки на электроимпульсном режиме Rz = 20...40 мкм; при шлифовании в жидкости Ra = 0,5...0,8 мкм; при разрезании Rz = 80...200 мкм; при электроконтактном обдирочном шлифовании и разрезании на воздухе Rz = 150...400 мкм. При упрочнении и легировании высота неровностей повышается с увеличением толщины наносимого слоя и составляет Rz = 10...200 мкм.

Какие известны способы интенсификации процесса ЭЭО?

Для интенсификации процесса ЭЭО и повышения точности обработки рекомендуется использовать разные приемы и оригинальные схемы. Например для прошивки многих отверстий применяют одновременно несколько ЭИ ( рис. 8.8 л). При изготовлении глубоких отверстий малого размера для улучшения выноса продуктов эрозии создают вибрацию или вращение ЭИ. Кроме этого, можно применять прокачку рабочей жидкости через отверстия в ЭИ. Для улучшения удаления продуктов эрозии также используют способ орбитального ( плоскопараллельного ) перемещения ЭИ ( рис.8.8 з), которое осуществляется перпендикулярно к его рабочей подаче. При этом перемещения ЭИ происходят таким образом, чтобы все его грани во время движения оставались параллельны самим себе. При этом величина зазора в зоне обработки увеличивается, благодаря чему улучшаются условия удаления продуктов эрозии из межэлектродного промежутка.

Таким образом, для получения высокой производительности необходимо правильно выбрать сочетание площади обрабатываемой поверхности и мощности, а также подобрать эффективный способ удаления продуктов эрозии из зоны обработки.

Перечислите материалы, используемые для изготовления инструмента ЭЭО.

Данные об относительном объемном износе ЭИ при обработке стали 45 (частота 400 Гц, средний ток 20 А, рабочая среда - масло индустриальное типа ИС-12). Цифры могут несколько отличаться для одного и того же материала в зависимости от условий обработки, но закономерность изменения износа всего ряда материалов сохраняется. Относительный объемный износ ЭИ, изготовленных из различных электродных материалов, если износ углеграфитового ЭИ принять за единицу, составит: из меди и материалов на основе меди - 6-10, из серого чугуна - 12, из алюминия и алюминиевых сплавов - 27-40.

Электроды-инструменты из меди и композиционных материалов на основе меди с добавлением вольфрама, нитрида бора и т. д. могут быть использованы практически на всех режимах ЭЭО, обеспечивая высокую производительность. Ими можно обрабатывать изделия большой и малой площади из практически любого материала. Недостатком этого материала являются его дефицитность, высокая стоимость и низкая эрозионная стойкость на чистовых режимах обработки.

Назовите пути снижения влияния износа ЭИ на точность ЭЭО.

Погрешность Δизн, вызванная износом ЭИ, зависит от его эрозионной стойкости, режима ЭЭО и глубины погружения ЭИ в изделие. При работе могут появиться местные повышенные износы, обусловленные нестабильностью условии протекания эрозионного процесса. При этом износ ЭИ может достигать значительных размеров.

Известны несколько способов уменьшения влияния износа ЭИ на точность ЭЭО. Эти способы приводятся ниже.

1. Обработка с вращающимся ЭИ или заготовкой (устраняются местные износы).

2. Прошивание сквозных отверстий ЭИ, имеющим еще неизношенную часть, которая используется для калибрования отверстий на отделочных режимах (рис. 21, а).

3. Обработка ступенчатым ЭИ (рис. 21, б), каждая ступень которого, если позволяет оборудование, работает в своем режиме (многоконтурная обработка черновой, получистовой и чистовой ступенями).

4. Применение новых ЭИ на получистовых и чистовых режимах ЭЭО.

Погрешность Δс. д возникает при обработке изделия пониженной жесткости. При ЭЭО изделие деформируется остаточными растягивающими напряжениями в поверхностном слое заготовки. Чтобы исключить или уменьшить погрешность Дс. д по мере утонения изделия, обработку производят на более мягких режимах и с меньшей энергией импульсов (меньший рабочий ток) применяют безызносные схемы.

Назовите типовой состав ЭЭО станка.

Станки такого типа состоят из следующих узлов:

Достоинства электроэрозионных станковЗащитный щиток барабана.

Барабан проволочный.

Подвижный стол проволочного барабана.

Концевики-ограничители для настройки использования намотанной проволоки на барабане, а также кнопки для переключения направления вращения.

Регулировка подачи СОЖ снизу и сверху.

Панель, предназначенная для управления устройством.

Шкаф электрооборудования устройства.

Конические опоры станка, настраиваемые по высоте.

Литая станина коробчатого типа, отлитая из чугуна.

Проушины монтажные.

Колесо, предназначенное для вертикальной подачи верхнего рукава.

Колонна.

Осветительная лампа.

Механизм, позволяющий осуществлять наклон проволоки.

Нижний рукав, состоящий из двух направляющих роликов и одного твердосплавного электрода.

Рабочий стол.

Кожух рабочего стола, защищающий от брызг.

Верхний рукав, состоящий из трёх направляющих роликов и двух твердосплавных электродов.

Колёса для подачи рабочего стола.

Перечислите технологические процессы ЭЭО с применением профильного инструмента.

Прошивание на электроискровом режиме профильным инструментом применяют:

1) при прямом копировании:

2) для изготовления ковочных штампов, пресс-форм небольших габаритов из твердых сплавов и сталей;

3) изготовления мелких сеток, волноводов, гребенок и других деталей в радиоэлектронной промышленности;

4) прошивания отверстий и систем отверстий произвольного сечения в труднообрабатываемых материалах (наименьший диаметр круглого отверстия порядка 0,1 мм);

5) изготовления отверстий с криволинейной осью;

6) нарезания резьб на твердосплавных и закаленных стальных заготовках;

7)маркирования деталей;

удаления обломков, заусецнев, сверл, метчиков и других инструментов;

2) при обратном копировании:

3) для изготовления фасонных наружных поверхностей, которые имеют ступенчатые переходы, препятствующие выходу металлорежущего инструмента;

4) изготовления фасонных ступенчатых внутренних поверхностей.

Перечислите технологические процессы ЭЭО с применением непрофильного инструмента.

Разрезание непрофилированным электродом-инструментом позволяет выполнять:

1) узкие сквозные и глухие щели;

2) вырубные штампы небольших габаритов из твердых сплавов и закаленных сталей;

3) рабочую часть резцов и другого инструмента;

4) щели в цангах для закрепления деталей малого диаметра (менее 2...3 мм);

5) надписи, знаки, гравюры. |

|

|

Скачать 30.3 Kb.

Скачать 30.3 Kb.