курс нефть воздушный трубопровод. Теоретическая часть

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

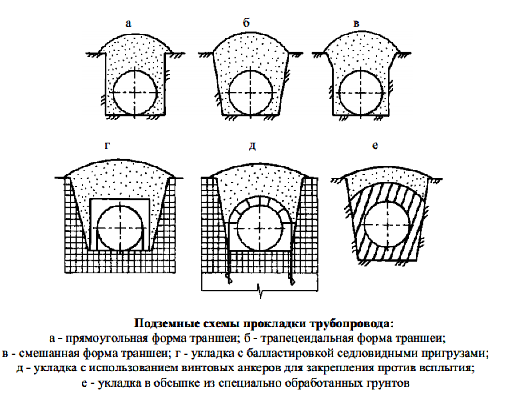

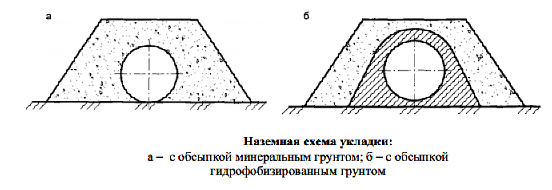

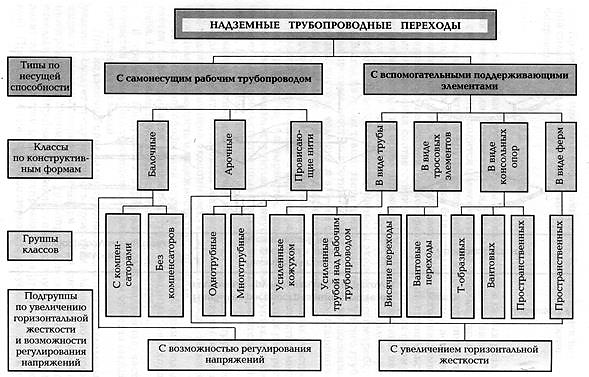

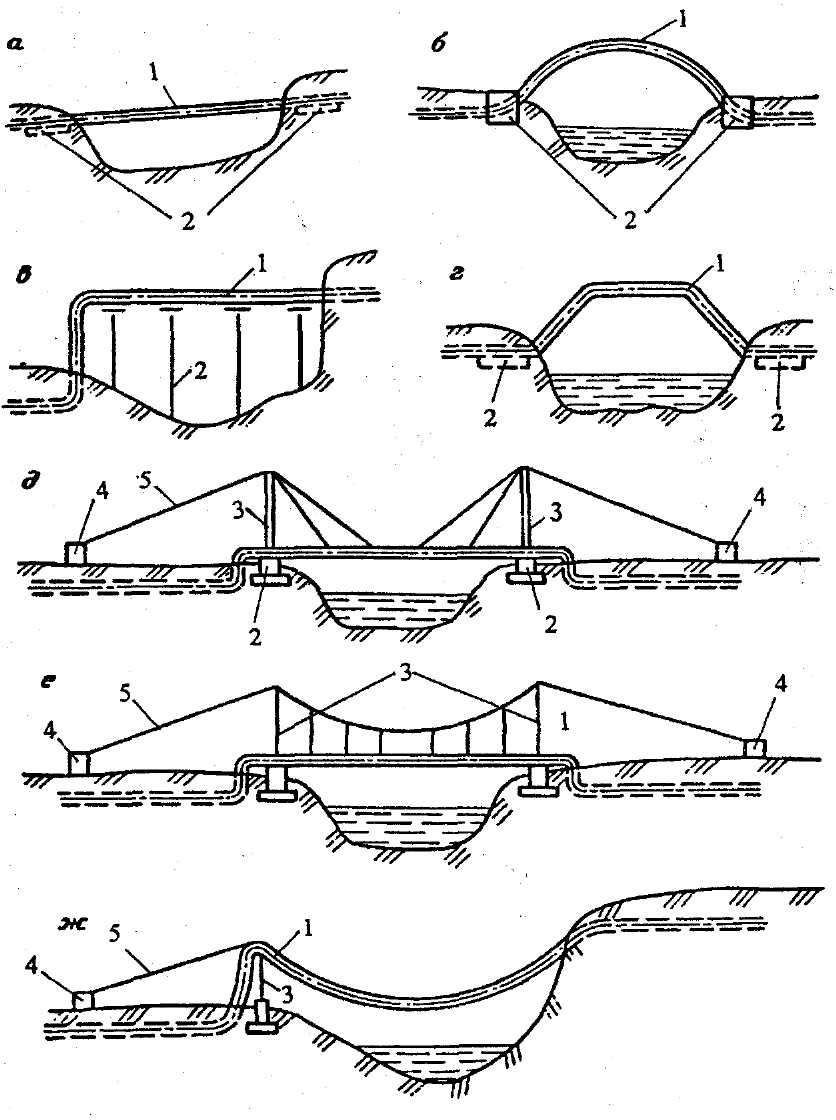

ВВЕДЕНИЕ ВВЕДЕНИЕАктуальность. Транспортировка нефти, газа и нефтепродуктов по трубопроводам является наиболее эффективным и безопасным способом их транспортировки на значительные расстояния. Трубопроводный транспорт является одним из наиболее экономичных, а в случае транспорта газообразных веществ - единственным видом транспорта. С другой стороны, это один из самых капитало - и металлоемких видов транспорта. Будучи при нормальной работе экологически чистым, он может нанести невосполнимый ущерб природе при авариях. Отсюда понятно внимание, уделяемое вопросам надежности и эффективности работы магистральных трубопроводов при их проектировании и эксплуатации. Надежность работы обеспечивается соблюдением рекомендаций нормативных документов при проектировании и эксплуатации трубопроводов (строительных норм и правил, норм технологического проектирования и правил эксплуатации). Эффективность работы зависит от технического состояния объектов и оборудования и рациональности их использования. Фактические условия работы трубопроводов отличаются от проектных. Так, производительность зависит как от возможности добычи нефти и газа, так и от потребности в них. Цель и задачи курсового проектирования: изучить учебный материал и специальную литературу по проектированию и эксплуатации газонефтепроводов: исследовать конструктивные схемы прокладки магистральных трубопроводов и способы прокладки магистральных труб; перечислить в курсовом проекте виды воздушных переходов магистральных трубопроводов и выполнить расчет толщины стенки магистрального нефтепровода; дать объективное заключение проделанной работе; выполнить графическую часть курсового проектирования. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 1.1 Конструктивные схемы прокладки магистральных трубопроводов  Магистральные трубопроводы (МТ) (газопроводы, нефтепроводы, нефтепродуктопроводы), как правило, прокладываются подземно [1]. Прокладка по поверхности земли в насыпи (наземная прокладка) и на опорах (надземная прокладка) допускается только как исключение. Магистральные газопроводы (МГ) в зависимости от давления в трубопроводе подразделяются на два класса: I класс - при рабочем давлении свыше 2,5 до 10 МПа; II класс - при рабочем давлении свыше 1,2 до 2,5 МПа. Магистральные нефтепроводы (МН) и нефтепродуктопроводы в зависимости от диаметра подразделяются на четыре класса: I класс - при условном диаметре свыше 1000 до 1200 мм; II класс - свыше 500 до 1000 мм; III класс - свыше 300 до 500 мм; IV класс - 300 мм и менее. Для обеспечения нормальных условий эксплуатации и исключения возможности повреждения МТ и их объектов вокруг них устанавливаются охранные зоны, размеры которых и порядок производства в этих зонах сельскохозяйственных и других работ регламентируются Правилами охраны МТ. Температура газа, нефти (нефтепродуктов), поступающих в трубопровод, должна устанавливаться, исходя из возможности транспортирования продукта и требований, предъявляемых к сохранности изоляционных покрытий, прочности, устойчивости и надежности трубопровода. Необходимость и степень охлаждения транспортируемого продукта решается при проектировании.  Выбор трассы трубопровода должен производиться по критериям оптимальности, учитывающим затраты при сооружении, техническом обслуживании и ремонте трубопроводов при эксплуатации, включая мероприятия по обеспечению сохранности окружающей среды, а также металлоемкость, конструктивные схемы прокладки, безопасность, заданное время строительства, наличие дорог и т.д. Выбор трассы трубопровода должен производиться по критериям оптимальности, учитывающим затраты при сооружении, техническом обслуживании и ремонте трубопроводов при эксплуатации, включая мероприятия по обеспечению сохранности окружающей среды, а также металлоемкость, конструктивные схемы прокладки, безопасность, заданное время строительства, наличие дорог и т.д.Диаметр трубопровода определяется расчетами в соответствии с нормами технологического проектирования. При отсутствии необходимости в транспорте продукта в обратном направлении трубопровод следует проектировать из труб со стенкой различной толщины в зависимости от падения давления по длине трубопровода и условий эксплуатации. В зависимости от условий прокладки и эксплуатации МТ и участки делятся на пять категорий: IV - газопроводы диаметром менее 1200 мм и нефтепроводы диаметром менее 700 мм; III - остальные нефтепроводы и газопроводы; II- трубопроводы, прокладываемые по территории распространения вечномерзлых грунтов, переходы через болота II типа, газопроводы D<700 мм, пересекающие поймы рек; I - переходы через водные препятствия нефтепроводов D<1000 мм и газопроводов, узлы пуска и приема очистных устройств, нефтепроводы на территории станций; В - газопроводы на территории станций, переходы нефтепроводов D>1000 мм через водные препятствия. Прокладка трубопроводов может осуществляться однониточно или параллельно другим трубопроводам - в техническом коридоре. Под техническим коридором МТ понимают систему параллельно проложенных трубопроводов по одной трассе. В отдельных случаях, при технико-экономическом обосновании и условии обеспечения надежности работы, допускается совместная прокладка в одном техническом коридоре нефтепроводов (нефтепродуктопроводов) и газопроводов.  В пределах одного технического коридора допускается прокладывать: В пределах одного технического коридора допускается прокладывать:для транспорта нефти (нефтепродуктов) - не более двух трубопроводов диаметром 1200 мм и не более трех трубопроводов диаметром 1020 мм и менее; для транспорта газа (газового конденсата) - не более шести трубопроводов диаметром 1420 мм. Трубопровод и узлы пуска и приема очистных устройств должны быть оборудованы сигнальными приборами, регистрирующими их прохождение. На трубопроводах предусматривается установка запорной арматуры на расстояниях, определенных расчетом, но не более 30 км. При параллельной прокладке газопроводов узлы линейных кранов на отдельных нитках следует сдвигать не менее 100 м друг от друга по длине газопровода. В сложных условиях допускается сокращать это расстояние до 50 метров. На обоих концах участков газопроводов между кранами, на узлах подключения компрессорной станции (КС) и узлах приема и пуска очистных устройств следует предусматривать установку продувочных свечей на расстоянии не менее 15 м от запорной арматуры при диаметре газопровода до 1000 мм и не менее 50 м при диаметре газопровода 1000 мм и более. Диаметр продувочных свечей должен определяться из условия опорожнения участка между запорной арматурой за 1,5-2,0 часа. Высота продувочной свечи должна быть не менее 3 м от уровня земли. Параллельно прокладываемые трубопроводы одного назначения должны быть связаны между собой перемычками. Толщину стенок труб следует принимать не менее (1/140)Dн, но не менее 3 мм для труб условным диаметром 200 мм и менее, и не менее 4 мм для труб диаметром свыше 200 мм. Полученные расчетные значения толщины стенки округляются до ближайшего большего значения, предусмотренного ГОСТ или техническими условиями, в соответствии с фактической номенклатурой завода-изготовителя.  1.2 Способы прокладки магистральных труб Существуют и применяются четыре способа прокладки: подземный (подводный), полуподземный, наземный и надземный. Способ прокладки выбирается с учетом температуры транспортируемого продукта, типа местности и геокриологических условий участка трассы. Подземная прокладка (рис.1) применяется на холодных, теплых и горячих участках трубопроводов. Так как при подземной прокладке вокруг трубопровода создается зона ослабленного грунта, в который коэффициент фильтрации и размываемости значительно выше окружающего грунта, то даже при незначительных уклонах местности создаются хорошие условия для дренажа грунтовых вод. К преимуществам подземной прокладки следует отнести: надежность трубопровода при внешних ударных воздействиях; стабильность температурного режима среды, окружающей трубопровод и, следовательно, уменьшение затрат на его вынужденное изменение; технологичность строительства. К недостаткам относится большой объем земляных работ, сложность ремонта и др.  Рисунок 1 - Подземные способы прокладки трубопровода: а - прямоугольная форма траншеи; б - трапецеидальная форма; в - смешанная форма траншеи; г - укладка с балластировкой седловидными пригрузами; д - укладка с использованием винтовых анкеров для закрепления против всплытия; е - укладка в отсыпке из специально обработанных грунтов.  Подземная прокладка трубопроводов имеет наиболее широкое распространение в условиях Крайнего Севера. К преимуществам подземной прокладки следует отнести: Подземная прокладка трубопроводов имеет наиболее широкое распространение в условиях Крайнего Севера. К преимуществам подземной прокладки следует отнести:надежность трубопровода при внешних ударных воздействиях; стабильность температурного режима среды, окружающей трубопровод и, следовательно, уменьшение затрат на его вынужденное изменение; технологичность строительства. К недостаткам относится большой объем земляных работ, сложность ремонта, необходимость применения специальных мероприятий по обеспечению устойчивости трубы и материальные затраты на обеспечение безопасности окружающей среды. Полуподземная прокладка (рис. 2) применяется при пересечении трубопроводом заболоченных и солончаковых участков, при наличии подстилающих скальных пород, а также при пересечении других коммуникаций. Трубопровод укладывается на глубину менее диаметра с последующим обвалованием выступающей части.  Рисунок 2 - Полуподземная укладка: а - в обсыпке минеральным грунтом; б - в обсыпке гидрофобизированным грунтом.  Наземная прокладка трубопроводов (рис. 3) применяется обычно в тех же условиях, что и подземная прокладка с целью уменьшения объема земляных работ и размеров ослабленной зоны из грунта нарушенной структуры, уменьшения теплового воздействия на грунты оснований, а также используются при пересечении сильнообводненных участков и болот. Наземная прокладка трубопроводов (рис. 3) применяется обычно в тех же условиях, что и подземная прокладка с целью уменьшения объема земляных работ и размеров ослабленной зоны из грунта нарушенной структуры, уменьшения теплового воздействия на грунты оснований, а также используются при пересечении сильнообводненных участков и болот. Рисунок 3 - Наземный способ прокладки: а - с обсыпкой минеральным грунтом; б - с обсыпкой гидрофобизированным грунтом. Наземный трубопровод состоит, как правило, из наземных прямолинейных участков и надземных слабозагнутых компенсационных участков. Наземные прямолинейные участки укладываются непосредственно на растительный покров, либо на подсыпку из песчаных грунтов, либо на лежневую подстилку (на болотах), изоляционные ковры и маты. На подходах к надземному компенсационному участку труба укладывается на невысокие опоры из плитных или свайных фундаментов. Наземный способ применяется на горячих, теплых и холодных участках трубопровода. При этом холодные участки трубопроводов, пересекающие талые грунты, и теплые, пересекающие мерзлые, теплоизолируются, либо применяются термоохлаждающие устройства. Применение наземной прокладки на горячих участках трубопровода допускается только при наличии малольдистых мерзлых грунтов. Преимущества наземной прокладки перед подземной, заключаются в следующем: отсутствие экскавации грунта; нет необходимости в применении анкерных устройств и балластировки трубы; меньшие затруднения при наблюдении и ремонте. К недостаткам этого способа прокладки относятся: меньшая надежность при внешних ударных воздействиях; большие объемы привозного грунта. Надземная прокладка трубопровода применяется, главным образом, на участках развития сильнольдистых мерзлых грунтов, подземных льдов, активного проявления криогенных процессов, а также на участках с пересеченным рельефом при наличии большого количества водотоков, оврагов, искусственных препятствий и т.д.  Преимущества надземной прокладки по сравнению с подземной и наземной следующие: Преимущества надземной прокладки по сравнению с подземной и наземной следующие:полностью исключается тепловое воздействие трубопровода на многолетнемерзлые грунты; сохраняется естественный сток поверхностных и грунтовых вод; обеспечивается экологическая безопасность природной среды; не производится разработка мерзлого грунта; упрощается контроль в процессе эксплуатации трубопровода. Тем не менее, надземная прокладка в России не получила широкого распространения. Основная причина этого заключается в сложности строительно-монтажных работ, требующих от строителей высокой квалификации, профессиональных навыков и особой точности выполнения работ. Кроме того, надземная прокладка требует дополнительных металловложений и применения труб из высококачественных хладостойких сталей, железобетонных опор с высокой морозостойкостью. Все это приводит к существенному удорожанию надземного способа прокладки трубопровода. 1.3 Виды воздушных переходов магистральных трубопроводов Надземные воздушные переходы подразделяются на: балочные; подвесные (вантовые); арочные. Воздушные переходы устраиваются при пересечении трубопроводом нешироких болот, оврагов, рек, каналов, участков, под дневной поверхностью которых ведется выемка породы, полезных ископаемых и т.д. К воздушным (надводным) переходам относится участок линейной части трубопровода, проложенный надземно, с использованием опорных сооружений, через водные преграды шириной 10 м и более.  На основании обобщения научных публикаций может быть предложена следующая классификация надземных трубопроводных переходов (рис. 4). На основании обобщения научных публикаций может быть предложена следующая классификация надземных трубопроводных переходов (рис. 4). Рисунок 4 - Классификация надземных трубопровод переходов по конструктивным признакам. В границы воздушного (надводного) перехода магистрального трубопровода через водную преграду входят надземная часть и участки подземного трубопровода длиной по 50 м от мест выхода трубопровода из земли. Принципиальные схемы воздушных переходов через естественные и искусственные препятствия приведены на рисунке 5.   Рисунок 5 - Надземные схемы переходов через естественные и искусственные препятствия: 1 - трубопровод; 2 - опора; 3 - пилон; 4 - якорь; 5 - несущий трос; а) однопролетный балочный переход; б) арочный переход; в) многопролетный балочный переход с компенсатором; г) трапецеидальный переход; д) вантовый переход; е) висячий переход; ж) переход в виде самонесущей провисающей нити.  Однопролетный балочный переход (рисунок 5 а) - переход, сооружаемый без дополнительных мероприятий, и пролёт ограничивается опиранием на береговые опоры или береговой грунт. Однопролетный балочный переход (рисунок 5 а) - переход, сооружаемый без дополнительных мероприятий, и пролёт ограничивается опиранием на береговые опоры или береговой грунт.Арочный переход (рисунок 5 б) трубопровода не имеет промежуточных опор и способен к некоторой компенсации температурных деформаций труб. Многопролетный балочный переход (рисунок 5 в) сооружают при пересечении относительно широких препятствий, дно которых сложено из устойчивых горных пород. Включение в схему П-, Г- или Z-образных компенсаторов позволяет избегать разрушений при удлинениях труб. Трапецеидальный переход (рис. 5 г) отличается от арочного - способностью компенсировать удлинения труб в большей степени. При переходе в виде самонесущей провисающей нити (рис. 5 ж) трубопровод подвешивается к опорным устройствам и материал труб воспринимает нагрузку от собственной массы и массы перекачиваемого продукта. Самонесущие висячие трубопроводы применяются при строительстве газопроводов диаметром до 100 мм. В зависимости от условий строительства все виды воздушных переходов объединяются в три группы: балочные, подвесные и самонесущие. Балочные переходы, как правило, бывают многопролетными т.е. с несколькими промежуточными опорами. Опоры могут быть неподвижными, шарнирными или скользящими. Шарнирные опоры отличаются от неподвижных возможностью поворота в плане вокруг неподвижной оси. Подвижная опора допускает перемещение трубопровода в направлении его продольной оси. Сооружение балочных переходов производится в следующей последовательности: устраивают опоры под трубопроводы и компенсаторы;  монтируют трубопровод на специальной площадке частично или полностью; монтируют трубопровод на специальной площадке частично или полностью;укладывают трубопровод на опоры участками или сразу на полную длину; замыкают стыки и производят окраску наружной поверхности антикоррозионными покрытиями. Подвесные (вантовые, висячие) переходы отличаются от балочных тем, что роль промежуточных опор выполняют канаты, удерживающие трубопровод от провисания. Для крепления несущего троса служат пилоны и якоря (анкерные опоры). Пилоном называют опору, к которой подвешивается несущий трос. Высота пилона должна быть достаточно большой, чтобы обеспечить необходимый прогиб каната, а также запас высоты для прохода судов под трубопроводом. Нижняя массивная часть пилона из бетона или бутобетона опирается на грунт, играя роль фундамента, а верхняя легкая играет роль мачты. Якорями называют опоры, служащие для крепления концов несущего троса. При сооружении подвесных переходов первой операцией является сооружение опор (нижней части пилонов и якорей). Одновременно монтируется верхняя часть пилонов. Монтаж верхней части пилонов к опорам осуществляется после их подъема с помощью трубоукладчиков, автокранов и т.п. После этого между пилонами натягивается несущий трос с подвесками. Далее с помощью полиспастов, закрепленных на несущем тросе на предельно возможных расстояниях по условиям прочности трубопровода, его поднимают на уровень подвесок и закрепляют их. В самонесущих (арочных, трапецеидальных, в виде провисающей нити) переходах нагрузку трубопровод воспринимает на себя. При монтаже арок сначала на специальном станке гнут необходимое число труб в соответствии с ее расчетной кривизной. Затем на монтажной площадке сваривают арку на полную длину, а также собирают на ней все элементы оснастки. Далее подготовленную к установке арку испытывают внутренним давлением, наносят на нее антикоррозионное покрытие, после чего перетаскивают через препятствие. Заканчиваются работы подъемом арки и ее закреплением на опорах. РАСЧЕТНО - ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ  Расчет толщины стенки магистрального нефтепровода Исходные данные: Dн= 273 мм – наружный диаметр трубопровода; P = 5,8 МПа – рабочее давление в трубопроводе, МПа; Rt = 510 МПа – нормальное сопротивление растяжению металла труб и сварных соединений, принимается равным минимальному значению временного сопротивления металла; ∆t = 45 °С – расчетный перепад температур; m0 = 0,9 (III, IV категория) – коэффициент условий работы трубопровода; kt = 1,4 – коэффициент надежности по материалу; kн = 1,1 – коэффициент надежности по значению трубопровода; n= 1,1 – коэффициент надежности по нагрузке – внутреннему давлению в трубопроводе; α = 1,2*10-5 град – коэффициент линейного расширения металла трубы; E = 2,06*105 МПа – Переменный параметр упругости (модуль Юнга); µ = 0,3 – переменный коэффициент поперечной деформации стали (коэффициент Пуассона) Расчетная толщина стенки трубопровода определяется по формуле:  где n=1,1 - коэффицент надежности по нагрузке; p = 5,8 МПа - рабочее давление; Dн = 0,273 м - наружный диаметр трубы;  Расчетное сопротивление растяжению (сжатию) определим по формуле: Расчетное сопротивление растяжению (сжатию) определим по формуле: где m = 0,9 - коэффицент условий работы трубопровода; kн = 1,1 - коэффициент надежности по назначению трубопровода; k1 = 1,4 - коэффициент надежности по материалу; σвр = 550 МПа - нормативное сопротивление растяжению металла труб. Тогда

С учетом припуска на коррозию 2 мм и на неравномерность проката 1мм толщина стенки принимается равной 7 мм. При наличии продольных осевых сжимающих напряжений толщину стенки следует определять из условия:  где  , , Величина продольных сжимающих напряжений равна: Величина продольных сжимающих напряжений равна:

Знак «минус» указывает на наличие осевых сжимающих напряжений. Поэтому вычисляем коэффициент ψ1, учитывающий двухосное напряженное состояние металла:  Пересчитываем толщину стенки нефтепровода:

Таким образом, толщина стенки равная δ = 0,006 м может быть принята как окончательный результат. С учетом припуска на коррозию 2 мм и на неравномерность проката 1мм толщина стенки принимается равной 8 мм. ЗАКЛЮЧЕНИЕ  Таким образом, фактические условия работы трубопроводов отличаются от проектных. Так, производительность зависит как от возможности добычи нефти и газа, так и от потребности в них. В процессе эксплуатации меняется состояние линейной части и оборудования станций, что предопределяет изменение пропускной способности нефте- и газопроводов и изменение параметров работы при постоянной производительности. В этих условиях приходится решать следующие задачи: выбор оптимальной схемы работы при заданной производительности, определение параметров работы при максимальной загрузке, разработка мероприятий по улучшению технико-экономических показателей работы. Решение задачи повышения эффективности эксплуатации трубопровода полностью зависит от качества выполнения анализа функционирования всего трубопровода и отдельных его элементов в предшествующий период. Результаты анализа должны позволить сделать вывод о фактическом состоянии линейной части и оборудования, рациональности их использования, экономичности используемой технологической схемы и об основных причинах, снижающих эффективность работы. В данной работе рассматриваются указанные проблемы и возможные методы их решения, исследовали конструктивные схемы прокладки магистральных трубопроводов и способы прокладки магистральных труб, - перечислили виды воздушных переходов магистральных трубопроводов и выполнить расчет толщины стенки магистрального нефтепровода; В графической части курсового проектирования выполнили чертёж формата А1- продольный профиль участка трассы нефтепровода через овраг, для построения продольного профиля которого использовать соответствующие отметки поверхности земли. Структурно курсовой проект состоит из задания № 4 для курсового проектирования по МДК 02.01. «Сооружение газонефтепроводов и газонефтехранилищ», пояснительной записки объёмом .. листов, 1 лист формата А1. | ||||||||||||||||||||||||||||||