Навигация по странице:Схема

|

Курсовая работа по строительным материалам Теплоизоляционные органические материалы. Теплоизоляционные органические материалы. Теплоизоляционные органические материалы

2. ПСБ (пенополистирол суспензионный беспрессовый) — это российское обозначение пенопласта.

ПСБ-С (пенополистирол суспензионный беспрессовый самозатухающий) — еще один вариант русской маркировки.

После такого обозначения идет цифровое указание на марку материала по плотности. [7]

2.2 Технологическая схема производственного процесса

Технологияпроизводстваторфяныхтеплоизоляционныхплит [9]

Производство торфяных теплоизоляционных плит осуществляют мокрым способом, который состоит из следующих операций:

подготовки сырья

приготовления торфяной гидромассы

формования и тепловой обработки плит и изготовления из них изоляционных пакетов.

Добычу торфяного сырья осуществляют экскаваторами круглый год. Чтобы обеспечить однородность сырьевой массы торф различных возрастов смешивают в сырьевом отделении, древесные и другие включения удаляют.

Измельченный в волк-машине торф поступает в варочные чаны, в которых происходят затворение его водой.

Варка гидромассы заключается в прогреве ее острым паром до 40—45 °С.

Формование торфяных плит осуществляется в гидравлических прессах карусельного типа при удельном давлении 0,2 МПа.

Тепловая обработка торфяных плит заключается в понижении их влажности с 80—85 % до 5—10 % испарением воды. [9]

ТехнологияизготовлениядревесноволокнистыхплитДВП

|

|

Описание принятой технологии получения строительных материалов

|

Лист

|

13

|

В основе производства ДВП лежат технологические процессы разделения древесины на волокна, обеспечивающие в процессе плитообразования прочное взаимодействие волокон между собой.

Изготовленная в рубительной машине щепа обязательно сортируется на трехуровневых ситах: размер верхнего сита 39×39, нижнего 5×5 мм. Крупную фракцию доизмельчают на дезинтеграторах. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм, с толщиной не более 5 мм, с углом среза 30-60 градусов. Содержание гнили допускается не более 5 %, минеральных включений не более 1 % , коры не более 15 %. [5]

Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30 %.

Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рис. 1. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80- 90 0С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др.

Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.

Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит). [5]

При мокром способе производства готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом.

|

|

Описание принятой технологии получения строительных материалов

|

Лист

|

14

|

Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-215 0С, давление 5,0- 5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке.

Схема получения мягких ДВП по мокрому способу производства аналогична схеме получения твердых плит. Однако отсутствуют такие операции как горячее прессование плит окончательная термообработка.[5]

Производство ДПВ по мокрому способу организуется таким образом, чтобы минимизировать потребление воды. Объем сбрасываемых стоков находится на уровне 3 м3/т плит. [Приложение А]

Технологияизготовления пробковыхплит

Кору дуба снимают со стволов и пускают в производство только по достижению деревьями определенного возраста, который составляет 25 лет. Но и здесь есть свои секреты. Кора имеет значительный вес и немалую толщину, поэтому, если ее не снять со ствола вовремя, то она начинает растрескиваться и самопроизвольно отделяться, после чего запускаются процессы биологического разложения — загнивания. Поэтому сырье, отслоившееся естественным путем, становится пригодным только лишь для изготовления древесного угля или для дубления кожи.

Принудительное снятие созревшего слоя производится в конце июля и в августе, в дни без сильного сухого ветра, так как он может повредить оголенный, лишенный естественной защиты ствол. Кора, снятая с дуба первый раз, практически никогда не используется, так как распадается на маленькие куски – ее по каким-то причинам называют

«мужской пробкой». Следующее нарастание слоя, уже полностью пригодного для дальнейшей переработки, на стволе дуба происходит через 7÷9 лет, и это сырье называют

«женской» пробкой. Что интересно – с каждым последующим снятием качество пробкового материала только улучшается. [6]

На заре промышленного производства пробкового сырья, в XIX веке во Франции, обрабатывая свежую кору пробки вручную, ее варили для размягчения, затем скоблили, после чего раскладывали на открытых площадках, прижав крупными тяжелыми валунами и оставляя сохнуть под грузом. Вся эта работа проделывалась для распрямления коры,

|

|

Описание принятой технологии получения строительных материалов

|

Лист

|

15

|

имеющей изначально форму ствола дерева. В наше время, безусловно, технология сильно поменялась, хотя отдельные ее этапы остались практически в первозданном виде.

Снятую с дубов кору складируют на улице, на открытом пространстве, укладывая ее таким образом, чтобы она продувалась ветром и могла прогреваться под ультрафиолетовыми лучами, которые способствуют испарению из сырья излишней жидкости. Сушка производится несколько месяцев до полной готовности материала к последующим технологическим процессам обработки.

Далее, кора проходит тщательную сортировку, так как более качественный материал идет на изготовление бутылочных пробок, обуви, а уже отходы от этих процессов, а также кора более низкого качества перенаправляется на производство технической пробки – агломерата. Именно этот продукт уже используется для изготовления утеплительных материалов.

Измельченную кору прессуют под давлением, нагревая при этом до 320÷350 градусов – на этой стадии происходит не только спекание частиц пробки между собой, но и их дезинфекция, при которой полностью ликвидируются все вредоносные микроорганизмы и прекращаются процессы биологического разложения. Нагретую спрессованную пробковую крошку охлаждают сухим паром.

Для связывания гранул между собой не используют искусственно произведенных клеящих веществ, так как в естественный состав пробковой коры уже входят суберин и лигнин, которые считаются эффективными природными клеями. Такой процесс изготовления пробковых материалов и называется агломерацией, а конечный продукт, соответственно, агломератом. [6]

Далее, полученные заготовки поступают на просушку, которая проходит в течение 6÷7 дней, и в этот период происходит не только просыхание, но и окончательное упрочнение натурального клеящего состава агломерата.

По завершении просушки готовые блоки шлифуются и из них нарезаются листы или полотна нужной толщины.

Пробковый утеплитель разделяют на черный и белый агломерат. Отличаются они между собой по большей мере тем, что для производства первого используется кора со ствола дерева, то есть качеством повыше, а для второго – более тонкое покрытие с его веток.

|

|

Описание принятой технологии получения строительных материалов

|

Лист

|

16

|

Кроме этого, чтобы получить черный агломерат пробка должна пройти обработку температурой более +350 градусов. При проведении этого процесса полости в структуре материала увеличиваются на 30%, что повышает его теплоизоляционные качества, по, правда, за счет снижения общей механической прочности плит.

Белый агломерат изготавливается с помощью прессования под высоким давлением с одновременной обработкой паром, имеющим более низкую температуру, чем при изготовлении черных пробковых плит.

Технологияпроизводствапенопласта

Технология производства пенопласта включает в себя такие этапы как: первичное и вторичное вспенивание, сушку, вылеживание на воздухе, формовку и резку готовых изделий.

Подробно процесс производства выглядит следующим образом: Вначале включается предвспениватель и загружается необходимое количество гранул полистирола. Затем в предвспениватель подается пар и при достижении гранулами необходимого уровня вспенивания подача пара прекращается. Вспененные гранулы выгружаются и транспортируются в сушилку. После сушилки гранулы подаются в бункер, где вылеживаются в течение 12 часов. Далее вылежавшиеся гранулы загружаются в блок- форму, где осуществляется их вакуумирование. Гранулы выдерживаются под давлением определенное время, после чего давление сбрасывается и охлаждается блок-форма. Затем с помощью пневматического толкателя через стенку блок-формы, выгружается готовый блок. Деление готовых листов пенопласта осуществляется на специальном станке для горизонтальной резки. Образовавшиеся обрезки после деления листов помещаются в дробильную установку, измельчаются до необходимой фракции, загружаются в бункер, где в пропорции 1:8 смешиваются с первично вспененными гранулами и используются повторно. [14]

|

|

Описание принятой технологии получения строительных материалов

|

Лист

|

17

|

ОРГАНИЗАЦИЯ КОНТРОЛЯ КАЧЕСТВА ГОТОВОЙ ПРОДУКЦИИ

Общие положения

Качество строительной продукции - основной фактор, влияющий на экономичность и рентабельность законченного строительством объекта, обеспечивающий его надежность и долговечность.

Теплоизоляционные материалы, применяемые в конструкциях тепловой изоляции, должны иметь паспорт, сертификат качества и соответствия. При возникновении сомнений в соответствии качества поступивших теплоизоляционных материалов паспорту или сертификату необходимо выборочно осуществить проверку их по ГОСТ 17177 на плотность (чаще всего), сжимаемость или влажность. В особых случаях образцы материалов могут быть переданы в аккредитованные лаборатории для подтверждения их фактической теплопроводности. [12]

Наличие антикоррозионного покрытия на крепежных изделиях, применяемых для крепления элементов теплоизоляционной конструкции на изолируемом объекте, проверяется визуально.

Операционный и приемочный контроль исполнения тепловой изоляции.

Контролю подлежат:

соответствие смонтированной тепловой изоляции проекту и нормативным документам по использованным материалам и конструктивному оформлению (толщину измеряют толщиномером);

ровность наружной поверхности плоских граней или объектов с малой кривизной поверхности (контролируется трехметровой рейкой);

ровность поверхности теплоизоляционной конструкции трубопровода (контролируется рейкой длиной не менее двух метров);

Окончательная дефектная ведомость, куда заносят все фактические показатели смонтированной изоляции, установленные при приемке, составляется после сопоставления показателей смонтированной изоляционной конструкции с проектными данными и учета

|

|

Организация контроля качества готовой продукции

|

Лист

|

18

|

изменений, внесенных в процессе монтажа (если таковые имеются и согласованы с проектной организацией и заказчиком).

Окончательную приемку с составлением акта сдачи-приемки производят после устранения замеченных недостатков по дефектной ведомости. При производстве теплоизоляционных работ домонтажным способом окончательная приемка тепловой изоляции осуществляется после установки объекта в проектное положение и по завершении изоляционных работ монтажных стыков и в местах установки строповочных скоб.

Внешний вид изоляционной конструкции контролируют в процессе ее выполнения и по окончании каждого элемента наружным осмотром. Законченная конструкция тепловой изоляции должна иметь ровную поверхность, соответствующую конфигурации изолированного объекта, без трещин, провисаний и сползаний. Основной теплоизоляционный слой должен быть плотным и непрерывным, без отслоений и пустот.

Толщину изоляционного слоя замеряют с помощью толщиномера — металлического стержня диаметром 4—6 мм с миллиметровыми делениями. Измерения проводят в трех-четырех местах по длине трубопровода и не менее чем в трех точках по окружности изоляции. За толщину принимают среднее арифметическое значение всех измерений. Толщину изоляции определяют также замером окружности изолированного и неизолированного трубопровода, измерением толщины изоляции у торцов. Толщину отдельных слоев изоляции определяют, вырезав образцы из конструкций. Толщину покровного слоя измеряют в любом месте, вскрыв покровный слой. [13]

Тепловую изоляцию вскрывают с целью отбора проб и лабораторных испытаний теплоизоляционных материалов, для выявления вида применяемых теплоизоляционных материалов, контроля прилегания конструкции к изолируемому объекту, а также для определения объемной массы изоляционной конструкции.

Чтобы определить объемную массу теплоизоляционной конструкции, вырезают образцы в виде колец, полуколец, сегментов или прямоугольников, размеры которых зависят от размеров изолированных объектов. Так, при диаметре трубопроводов до 300 мм (с учетом изоляции) вырезают кольца шириной 150 мм по всей длине окружности, от 300 до 500 мм — той же ширины, но в виде полукольца, от 500 до 700 мм — в виде сегментов,

|

|

Организация контроля качества готовой продукции

|

Лист

|

19

|

равных 1/4 кольца. При большом диаметре и плоских поверхностях образцы имеют вид прямоугольника размером 200X200 мм.

Образец вырезают на прямом участке, без видимых дефектов. Предварительно поверхность изоляции очищают от пыли, грязи. Затем на выбранном .участке с помощью шаблона или линейки наносят размеры и форму вырезки. Если изоляция оклеена тканью или пленочным материалом, подрезают оклеечный материал и отвертывают его в сторону так, чтобы он не мешал вырезке. На оклеечном материале не должно оставаться прилипшего материала от конструкции изоляции.

После этого измеряют толщину слоя изоляции в восьми местах с погрешностью до

1 мм; за результат принимают среднее арифметическое этих измерений. Отклонение толщины изоляции от проектной не должно превышать 10—5%.

Образцы вырезают ножовкой, зубилом и кусачками. Предварительно к испытываемому объекту привязывают полотнище из рулонного материала так, чтобы весь вырезаемый образец изоляции упал на полотнище, а не мимо. Если каркасом изоляционного слоя служит сетка, то ее также вырезают, но при определении объемной массы не учитывают. При вырезании образца изоляции с помощью измерительного циркуля строго выдерживают параллельность граней, чтобы ширина образца была везде одинаковой. [11]

Всю вырезанную изоляцию собирают на полотнище, приставшие к трубе частицы изоляции снимают стамеской. Затем измеряют наружный диаметр трубопровода без изоляции с помощью кронциркуля в четырех местах по длине с разных сторон. За наружный диаметр трубопровода принимают среднее арифметическое из результатов четырех измерений.

3.2 Приемо-сдаточные испытания

Теплотехнические испытания теплоизоляционных конструкций производят по окончании всех работ по мере сдачи в эксплуатацию крупных участков. При испытании изоляции определяют фактические тепловые потери с 1 м2 поверхности изоляции, температуру поверхности изоляции и коэффициент теплопроводности. [11]

|

|

Организация контроля качества готовой продукции

|

Лист

|

20

|

Тепловые потери через изоляцию определяют с помощью измерителей тепловых потоков — тепломеров различных конструкций (ленточных, дисковых, ИТП-2). Температуру поверхности изоляции определяют термощупом Т-4. Термощуп состоит из измерительного жезла и вторичного прибора II. Жезл с помощью рукоятки прижимают к поверхности, температура которой измеряется. Выводы от термометра 2 пропущены внутри жезла через его рукоятку и с помощью гибкого шнура 3 присоединены к вторичному прибору, по шкале которого определяют температуру. Теплотехнические испытания проводятся в условиях построечных лабораторий.

Сдача-приемка теплоизоляционных работ производится как по от-> дельным конструктивным элементам (промежуточная сдача), так и по всей конструкции теплоизоляции в целом (окончательная сдача). При промежуточной сдаче принимают отдельные виды работ (например, пароизоляционный слой, основной слой изоляций, штукатурный слой, каркас). Окончательную сдачу работ оформляют после полного окончания теплоизоляционных работ на данном объекте. [11]

Перед сдачей теплоизоляционных работ подбирают необходимую техническую документацию, проекты, сметы; все принятые в проектах и сметах изменения должны быть своевременно согласованы с заказчиком и оформлены актами.

На каждую сдачу-приемку работ составляют акт. При промежуточной сдаче- приемке составляют акт на скрытые работы. Окончательная сдача-приемка производится комиссией из представителей заказчика и организации, выполнившей теплоизоляционные работы. Комиссия осматривает изоляцию, контролирует выполненные теплоизоляционные работы и составляет акт.

В акте указывается объект, на котором выполнена тепловая изоляция, общий объем работ по проекту и фактически выполненных работ, отмечаются все отступления от проекта (замена материалов, изменение конструкции). В акте также дается общая оценка качества теплоизоляционных работ. К акту прилагается ведомость обнаруженных дефектов и недоделок и указывается срок их устранения.

Объем выполненных работ определяют натурными замерами: основного слоя изоляции — в кубических метрах, защитных покрытий и отделки, металлических и других

|

|

Организация контроля качества готовой продукции

|

Лист

|

21

|

сборных покрытий, оштукатуренной, оклеенной и окрашенной поверхности по наружной поверхности — в квадратных метрах.

Заказчик имеет право проверить качество смонтированной изоляции путем проведения тепловых испытаний и вырезки образцов и теплоизоляционных конструкций.

Недостатками считаются невыполненные работы, например: отдельные неизолированные участки, участки без внешнего защитного слоя, отсутствие торцовых манжет, бандажей, разгрузочных устройств. К дефектам относятся нарушения установленных технических требований: применение материалов, не соответствующих требованиям проекта; несоответствие толщин или объемных масс изоляционного и покровного слоев; механические повреждения, разрушения отдельных Участков; низкокачественная заделка концевых участков и мест сопряжений; плохая затяжка сеток или каркасов; неплотное прилегание изоляции к поверхности или покрытия к изоляции; трещины, выступы, Углубления, прорывы, прорези на внешнем отделочном слое. [11]

|

|

Организация контроля качества готовой продукции

|

Лист

|

22

|

4 ОБЛАСТЬ ПРИМЕНЕНИЯ В СТРОИТЕЛЬСТВЕ

Теплоизоляция является одним из приоритетных направлений при строительстве, поскольку ее применение позволяет многократно повысить эксплуатационные характеристики зданий. Постройка с достаточным количеством утеплителя гораздо меньше промерзает зимой, что снижает затраты на его отопление. Также она менее склонна к перегреву летом, сохраняя внутри комфортную температуру, что экономит ресурс кондиционерного оборудования.

Наличие теплоизоляции дает возможность избежать резких скачков температуры в помещении. Это очень важно, если внутри помещений применяется чувствительный к этому параметру отделочный материал, к примеру, древесина или отдельные виды пластика, в том числе и ПВХ (поливинилхлорид) используемый для производства натяжных потолков. Отсутствие существенных колебаний температуры дает возможность убрать благоприятные условия для образования конденсата. Именно применение теплоизоляции исключает появление сырости и развития плесени. Конечно, при условии, что влага не образовывается внутри помещения слишком интенсивно от других факторов или накапливается в результате отсутствия гидроизоляции между фундаментом и фасадными стенами.

Сырость на стенах приводит к отслаиванию отделочных материалов. Как следствие наблюдается срывание обоев, а также тяжелой керамической плитки. Переизбыток влаги от отсутствия достаточной теплоизоляции также приводит к расширению изделий из дерева. Как следствие наблюдается коробление напольного покрытия, деформация дверей, от чего они неплотно входят в дверную коробку, и так далее. Стоит также отметить, что теплоизоляционные материалы помимо своего прямого предназначения обладают звукоизоляционными свойствами. Конечно, их эффективность не столь высока как у специализированных для этой цели покрытий, но вполне достаточная, чтобы уменьшить передачу громких звуков. [14]

|

|

Область применения в строительстве

|

Лист

|

23

|

ЗАКЛЮЧЕНИЕ

Экологически целесообразный выбор материалов определяет не только долговечность зданий и сооружений, но и реальную перспективу экологической комфортности и гарантированной безопасности для здоровья человека, среды внутри помещений и сохранение экологической устойчивости окружающей природной среды для

«экологического здоровья» нашей планеты.

Имеющиеся на рынке теплоизоляционные материалы и изделия, а также вновь разработанные могут применяться при соответствии их физико-технических характеристик требованиям к теплоизоляционным конструкциям и материалам и наличии рекомендаций по их применению в теплоизоляционных конструкциях для промышленных объектов.

Теплоизоляционные материалы, применяемые в качестве теплоизоляционного слоя для оборудования и трубопроводов, должны быть сертифицированы (иметь гигиенический, пожарный сертификаты и сертификат соответствия качества продукции).

|

|

Заключение

|

Лист

|

24

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ

1. ГОСТ 4861-74. Плиты торфяные теплоизоляционные. От 01.07.1975

2.ГОСТ 4598-2018. Межгосударственный стандарт. ПЛИТЫ ДРЕВЕСНО-ВОЛОКНИСТЫЕ мокрого способа производства Технические условия. От 2019-04-01

4.Щукина Е. Г. Архинчеева Н. В. Новые строительные материалы. Словарь терминов. Улан-Удэ-2006

5.«Технология изготовления древесноволокнистых плит ДВП» (extxe.com) [Электронный ресурс]. – режим доступа: https://extxe.com/20903/tehnologija-izgotovlenija-drevesnovoloknistyh-plit-dvp/

6.«Техническая пробка для утепления: характеристика материала и особенности монтажа» (stroyday.ru) [Электронный ресурс]. – режим доступа: https://stroyday.ru/stroitelstvo-doma/yteplenie-doma/texnicheskaya-probka-dlya-utepleniya.html

7. «Производство пенопласта» (tproekt.com) [Электронный ресурс]. – режим доступа: https://www.tproekt.com/proizvodstvo-penoplasta/

8. «Теплоизоляционные свойства пенопласта» (krovlyaikrysha.ru) [Электронный ресурс]. – режим доступа: https://krovlyaikrysha.ru/teploizolyatsionnyie-svoystva-penoplasta.html

9. «ТЕХНОЛОГИЯ. ТОРФЯНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ» (penzavod.ru) [Электронный ресурс]. – режим доступа: http://penzavod.ru/texnologiya-torfyanyx-teploizolyacionnyx-plit/

10. «Стандарты качества теплоизоляционных материалов» (www.repair-kvartir.ru) [Электронный ресурс]. – режим доступа: https://www.repair-kvartir.ru/rep/1917.html

11. «Контроль качества тепловой изоляции» (stroy-spravka.ru) [Электронный ресурс]. – режим доступа: http://stroy-spravka.ru/article/kontrol-kachestva-teplovoi-izolyatsii

12. «Глава 4. ТЕПЛОИЗОЛЯЦИОННЫЕ КОНСТРУКЦИИ» (www.bibliotekar.ru) [Электронный ресурс]. – режим доступа: http://www.bibliotekar.ru/spravochnik-126-teploizolyacia/87.htm

13. «Контроль качества теплоизоляционных материалов» [Электронный ресурс]. – режим доступа: https://www.yaneuch.ru/cat_83/kontrol-kachestva-teploizolyacionnyh-materialov/384855.2648579.page2.html

14. «Теплоизоляционный материал. Виды и применение. особенности» [Электронный ресурс]. – режим доступа: https://tehpribory.ru/glavnaia/materialy/teploizoliatsionnyi-material.html

15. «Органические теплоизоляционные материалы» (studref.com) [Электронный ресурс]. – режим доступа: https://studref.com/656181/stroitelstvo/organicheskie_teploizolyatsionnye_materialy

|

|

Список использованных информационных источников

|

Лист

|

25

|

ПриложениеА

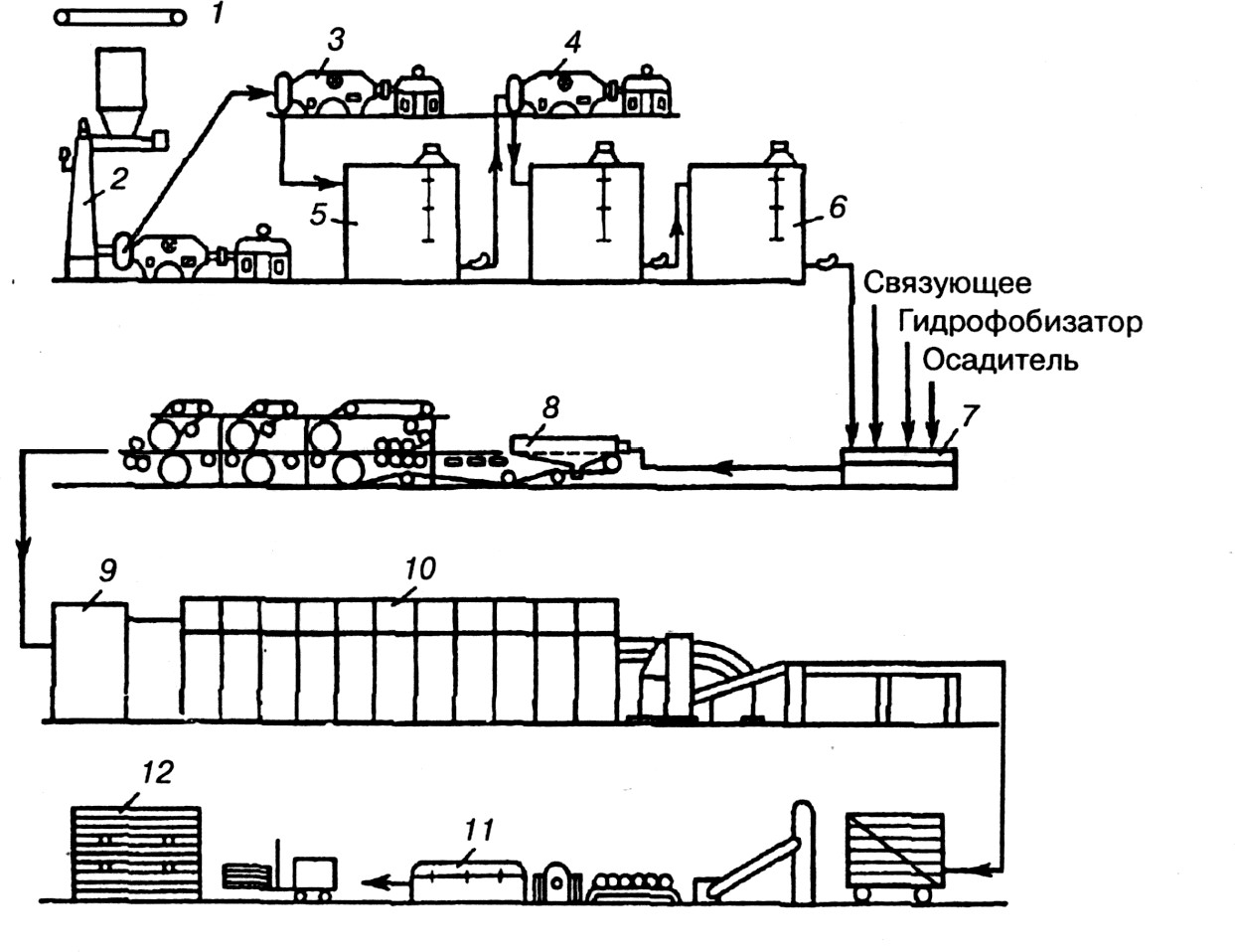

Схема технологического процесса изготовления ДПВ по мокрому способу:

1 – конвейер для подачи щепы; 2 – дефибратор; 3 – рафинатор; 4 — мельница третьейступениразмола;5–промежуточныймассныйбассейн;6—расходныймассныйбассейн; 7–ящикнепрерывнойпроклейки;8–отливнаямашина;9–загрузочноеустройство; 10 – роликовая сушилка; 11 – форматно-обрезная установка; 12 – штабельплитсклада готовой продукции.

|

|

ПриложениеА

|

Лист

|

26

| |

|

|

Скачать 285.91 Kb.

Скачать 285.91 Kb.