Динамический расчет кривошипно-шатунного механизма выполняется с целью определения суммарных сил и моментов, возникающих от давления газов и от сил инерции. Результаты динамического расчета используются при расчете деталей двигателя на прочность и износ.

В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. Поэтому для характера изменения сил по углу поворота коленчатого вала их величины определяют для ряда различных положений вала через каждые 30 град ПКВ. В отдельных случаях через 10 град ПКВ.

Последовательность выполнения расчета следующая:

Строим индикаторную диаграмму в координатах  . .

Перестраиваем индикаторную диаграмму, выполненную по результатам теплового расчета, в координаты  . .

Определяем силу давления газов на днище поршня для положений коленчатого вала, отстоящих друг от друга на 30° ПКВ в пределах (0…720)° ПКВ.

За начало отсчета принимаем такое положение кривошипа, когда поршень находится в начале такта впуска.

Сила давления газов на днище поршня определяется по формуле

, ,

где  . .

Результаты расчета заносятся в табл. 1.

Таблица 1− Результаты расчета

ϕ, град

|

pг, Мпа

|

Рг, Н

|

cosϕ+λcos2ϕ

|

Знак силы

|

Рj, H

|

Знак силы

|

PΣ, H

|

Знак силы

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

0

|

0,115

|

60

|

1,25

|

+

|

-9323,48

|

-

|

-9263,48

|

-

|

30

|

0,0515

|

-194

|

0,991

|

-

|

-7391,66

|

-

|

-7585,66

|

-

|

60

|

0,055

|

-180

|

0,375

|

-

|

-2797,05

|

-

|

-2977,05

|

-

|

90

|

0,0595

|

-162

|

-0,25

|

-

|

1864,697

|

+

|

1702,697

|

+

|

120

|

0,06325

|

-147

|

-0,625

|

-

|

4661,742

|

+

|

4514,742

|

+

|

150

|

0,06575

|

-137

|

-0,741

|

-

|

5526,961

|

+

|

5389,961

|

+

|

180

|

0,082

|

-72

|

-0,75

|

-

|

5594,091

|

+

|

5522,091

|

+

|

210

|

0,12925

|

117

|

-0,741

|

+

|

5526,961

|

+

|

5643,961

|

+

|

240

|

0,2215

|

486

|

-0,625

|

+

|

4661,742

|

+

|

5147,742

|

+

|

270

|

0,333

|

932

|

-0,25

|

+

|

1864,697

|

+

|

2796,697

|

+

|

300

|

0,582

|

1928

|

0,375

|

+

|

-2797,05

|

-

|

-869,045

|

-

|

330

|

1,21575

|

4463

|

0,991

|

+

|

-7391,66

|

-

|

-2928,66

|

-

|

Продолжение таблицы 1

360

|

2,28

|

8720

|

1,25

|

+

|

-9323,48

|

-

|

-603,484

|

-

|

390

|

4,30725

|

16829

|

0,991

|

+

|

-7391,66

|

-

|

9437,342

|

+

|

420

|

2,19625

|

8385

|

0,375

|

+

|

-2797,05

|

-

|

5587,955

|

+

|

450

|

1,312

|

4848

|

-0,25

|

+

|

1864,697

|

+

|

6712,697

|

+

|

480

|

0,942

|

3368

|

-0,625

|

+

|

4661,742

|

+

|

8029,742

|

+

|

510

|

0,55525

|

1821

|

-0,741

|

+

|

5526,961

|

+

|

7347,961

|

+

|

540

|

0,221

|

484

|

-0,75

|

+

|

5594,091

|

+

|

6078,091

|

+

|

570

|

0,168

|

272

|

-0,741

|

+

|

5526,961

|

+

|

5798,961

|

+

|

600

|

0,15375

|

215

|

-0,625

|

+

|

4661,742

|

+

|

4876,742

|

+

|

630

|

0,1425

|

170

|

-0,25

|

+

|

1864,697

|

+

|

2034,697

|

+

|

660

|

0,1295

|

118

|

0,375

|

+

|

-2797,05

|

-

|

-2679,05

|

-

|

690

|

0,119

|

76

|

0,991

|

+

|

-7391,66

|

-

|

-7315,66

|

-

|

720

|

0,115

|

60

|

1,25

|

+

|

-9323,48

|

-

|

-9263,48

|

-

|

Определяем силу инерции от возвратно-поступательно движущихся масс:

Масса поступательно движущихся частей КШМ определяется из выражения:

, ,

где  - доля массы шатуна, отнесенная к возвратно-поступательно движущимся массам. - доля массы шатуна, отнесенная к возвратно-поступательно движущимся массам.

. Принимаем . Принимаем  . .

Приближенные значения  и и  определяем с помощью таблицы определяем с помощью таблицы : :  , ,  , ,  , ,

. Тогда принимаем m . Тогда принимаем m

, ,

. .

Угловая скорость

. .

При известной величине хода поршня S радиус кривошипа

. .

Находим суммарную силу, действующую в кривошипно-шатунном механизме. Определение этой силы ведем путем алгебраического сложения сил давления газов и сил инерции возвратно-поступательно движущихся масс

Результаты определения  , а также , а также  и и  заносятся в табл.1. заносятся в табл.1.

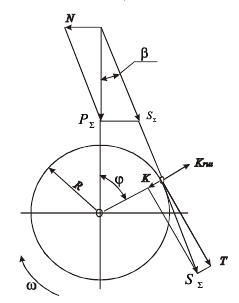

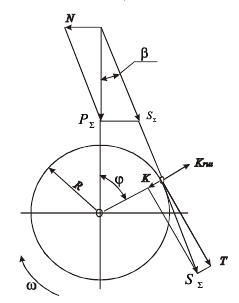

Определяем нормальную силу К, направленную по радиусу кривошипа (см. рисунок 1)

Рисунок 1 − Силы в КШМ

7. Определяем тангенциальную силу Т, направленную по касательной к окружности радиуса кривошипа (см. рисунок 1)

Результаты определения К и Т заносим в табл. 2.

Таблица 2− Результаты К и Т

φ, град

|

cos(ϕ+β)/cosβ

|

K, H

|

Знак силы

|

sin(ϕ+β)/cosβ

|

T, H

|

Знак силы

|

0

|

1

|

-9263,48

|

-

|

0

|

0

|

+

|

30

|

0,803

|

-6091,28

|

-

|

0,609

|

-4619,67

|

-

|

60

|

0,307

|

-913,953

|

-

|

0,977

|

-2908,57

|

-

|

90

|

-0,258

|

-439,296

|

-

|

1

|

1702,697

|

+

|

120

|

-0,692

|

-3124,2

|

-

|

0,755

|

3408,63

|

+

|

150

|

-0,929

|

-5007,27

|

-

|

0,391

|

2107,475

|

+

|

180

|

-1

|

-5522,09

|

-

|

0

|

0

|

+

|

210

|

-0,929

|

-5243,24

|

-

|

-0,391

|

-2206,79

|

-

|

240

|

-0,692

|

-3562,24

|

-

|

-0,755

|

-3886,55

|

-

|

270

|

-0,258

|

-721,548

|

-

|

-1

|

-2796,7

|

-

|

300

|

0,307

|

-266,797

|

-

|

-0,977

|

849,0572

|

+

|

330

|

0,803

|

-2351,71

|

-

|

-0,609

|

1783,553

|

+

|

360

|

1

|

-603,484

|

-

|

0

|

0

|

+

|

390

|

0,803

|

7578,185

|

+

|

0,609

|

5747,341

|

+

|

420

|

0,307

|

1715,502

|

+

|

0,977

|

5459,432

|

+

|

450

|

-0,258

|

-1731,88

|

-

|

1

|

6712,697

|

+

|

480

|

-0,692

|

-5556,58

|

-

|

0,755

|

6062,455

|

+

|

510

|

-0,929

|

-6826,26

|

-

|

0,391

|

2873,053

|

+

|

540

|

-1

|

-6078,09

|

-

|

0

|

0

|

+

|

Продолжение таблицы 2

570

|

-0,929

|

-5387,24

|

-

|

-0,391

|

-2267,39

|

-

|

600

|

-0,692

|

-3374,71

|

-

|

-0,755

|

-3681,94

|

-

|

630

|

-0,258

|

-524,952

|

-

|

-1

|

-2034,7

|

-

|

660

|

0,307

|

-822,467

|

-

|

-0,977

|

2617,427

|

+

|

690

|

0,803

|

-5874,47

|

-

|

-0,609

|

4455,236

|

+

|

720

|

1

|

-9263,48

|

-

|

0

|

0

|

+

|

3.1 Построение индикаторной диаграммы

Индикаторная диаграмма строится в координатах  . Построение индикаторной диаграммы двигателя внутреннего сгорания производится на основании теплового расчета. . Построение индикаторной диаграммы двигателя внутреннего сгорания производится на основании теплового расчета.

В начале построения на оси абсцисс откладывают отрезок  , соответствующий рабочему объему цилиндра, а по величине равный ходу поршня в масштабе , соответствующий рабочему объему цилиндра, а по величине равный ходу поршня в масштабе  , который в зависимости от величины хода поршня проектируемого двигателя может быть принят 1:1, 1.5:1 или 2:1. , который в зависимости от величины хода поршня проектируемого двигателя может быть принят 1:1, 1.5:1 или 2:1.

Принимаем 1:1.

Отрезок  , соответствующий объему камеры сгорания, определяется из соотношения , соответствующий объему камеры сгорания, определяется из соотношения

|

Скачать 6.97 Mb.

Скачать 6.97 Mb.