Ответы на вопросы к вступительному экзамену по теме Термическая обработка. Термическая обработка. Термическая обработка

Скачать 2.1 Mb. Скачать 2.1 Mb.

|

|

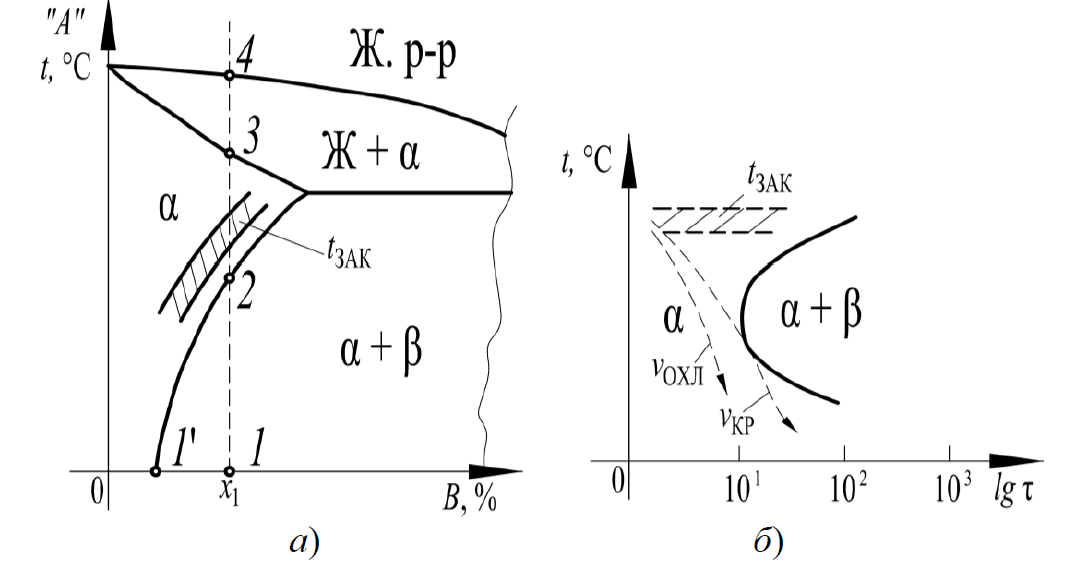

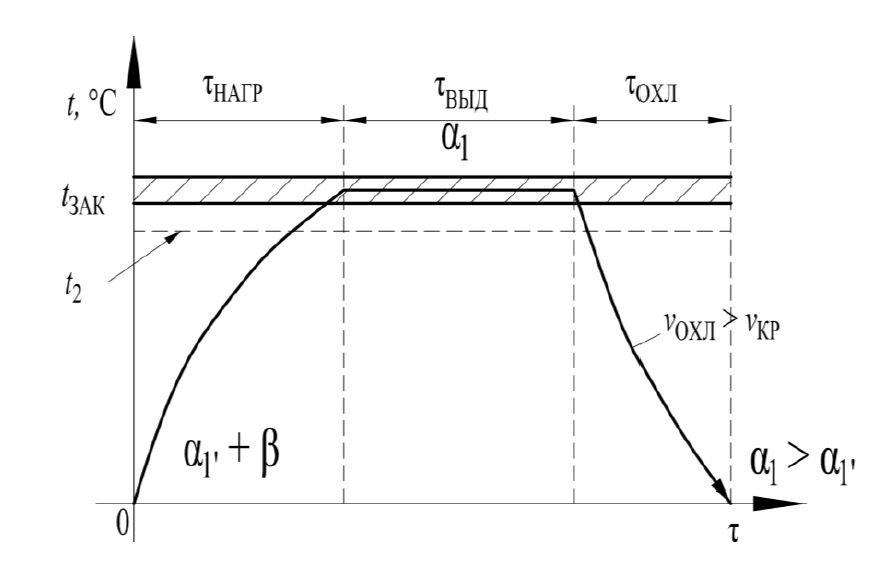

Неполный отжиг – это нагрев доэвтектоидных и заэвтектоидных несколько выше температуры АС1, выдержка и охлаждение в печи. Неполный отжиг доэвтектоидных сталей применяют вместо полного, если не требуется измельчение зерна. При нагреве происходит частичная перекристаллизация стали: перлит переходит в аустенит, а избыточный феррит лишь частично превращается в аустенит. Такой отжиг применяется после правильно выполненной горячей обработки давлением, которая не привела к укрупнению зерна, при этом не требуется исправления всей структуры заготовки, а необходимо лишь снизить твердость и повысить пластичность. Заэвтектоидные стали подвергают только неполному отжигу. Нагрев выше температуры АС1 (обычно на 10…30°С) вызывает практически полную перекристаллизацию. Неполный отжиг заэвтектоидных сталей проводится для получения структуры зернистого перлита, такой отжиг называется сфероидизирующим.  Рисунок 32. Схема сфероидизирующего отжига Зернистый перлит обычно получают путем нагрева заэвтектоидной стали немного выше температуры АС1 и последующего медленного охлаждения или изотермической выдержки при температуре ниже АС1 (650…680°С). Иногда нагрев и охлаждение вблизи температуры АС1 проводят многократно. Такой отжиг называют циклическим. Частицы цементита, не растворившиеся при нагреве, служат центрами кристаллизации для цементита, выделяющегося при последующем охлаждении ниже температуры А1, и принимают зернистую форму. Если вторичный цементит в исходной стали находился в виде сетки, что является дефектом, то перед этим отжигом необходимо провести нормализацию с нагревом выше температуры АСМ для растворения цементитной сетки с последующим охлаждением на воздухе для предотвращения выделения цементита по границам зерен. Сталь с зернистым перлитом имеет более низкие значения твердости и прочности и более высокую пластичность по сравнению с пластинчатым перлитом, что улучшает ее обрабатываемость резанием. Кроме того, такая структура менее склонна к перегреву, короблению и образованию трещин при закалке. Изотермический отжиг проводится для легированных сталей и состоит в нагреве выше линии АС3, быстром охлаждении до температуры ниже точки A1 на 100-150 150°С (чаще 620…660°С), изотермической выдержке в течение 3…6 часов, необходимой для полного распада аустенита, и последующего охлаждения на воздухе.  Рисунок 33. Схема изотермического отжига Преимущество изотермического отжига заключается в сокращении длительности процесса по сравнению с полным отжигом легированных сталей и в получении более однородной феррито-перлитной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается и превращение по всему объему происходит при одинаковой степени переохлаждения. Нормализация заключается в нагреве доэвтектоидной стали до температуры на 40-50 °С выше АСМ, выдержке и охлаждении на воздухе. Нормализация вызывает полную перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при предшество-вавшей обработке (литье, горячей прокатке, ковке или штамповке). Более быстрое охлаждение на воздухе по сравнению с охлаждением в печи приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной смеси (вместо перлита образуется пластинчатый сорбит). Поэтому прочность и твердость нормализованной средне- и высокоуглеродистой стали на 10-15% выше по сравнению с прочностью и твердостью отожженной при достаточно высокой пластичности.  Рисунок 34. "Стальной угол" диаграммы состояния железо - цементит с нанесенными температурами нагрева при нормализации Структура сталей после нормализации зависит от химического состава. После нормализации углеродистых и низколегированных сталей, как правило, получаются следующие структуры: сорбит + феррит в доэвтектоидных сталях (С+Ф); сорбит в эвтектоидных сталях (С); сорбит + вторичный цементит в заэвтектоидных сталях (С+ЦII). Причем в заэвтектоидных сталях подавляется выделение цементита по границам зерен. Классификация сталей по структуре в нормализованном состоянии: перлитный класс – характерен для углеродистых сталей с суммарным содержанием легирующих элементов менее 5% (рис. 35, а). Структура таких сталей после охлаждения на воздухе – феррито-цементитная (феррито-карбидная) смесь. Например, в доэвтектоидных сталях это, как правило, сорбит+феррит; мартенситный класс – характерен для сталей с суммарным содержанием легирующих элементов от 5 до 13% (рис. 35, б). Скорость охлаждения на воздухе для этих сталей больше Vкр, что приводит к образованию структуры мартенсита; аустенитный класс – характерен для сталей с суммарным содержанием легирующих элементов, среди которых имеются  -стабилизаторы, более 13% (рис. 35, в). Для таких сталей температура начала мартенситного превращения смещается в область отрицательных температур, следовательно, аустенит не претерпевает полиморфных превращений при охлаждении. Стали, не содержащие γ-стабилизаторов, в этих условиях будут иметь структуру феррита, поскольку они так же, как и стали аустенитного класса, не испытывают полиморфного превращения и при любых способах охлаждения относятся к ферритному классу. Высоколегированные стали с высоким содержанием углерода образуют карбидный (ледебуритный) класс, а стали, имеющие С-кривую с развитой бейнитной областью, – бейнитный. -стабилизаторы, более 13% (рис. 35, в). Для таких сталей температура начала мартенситного превращения смещается в область отрицательных температур, следовательно, аустенит не претерпевает полиморфных превращений при охлаждении. Стали, не содержащие γ-стабилизаторов, в этих условиях будут иметь структуру феррита, поскольку они так же, как и стали аустенитного класса, не испытывают полиморфного превращения и при любых способах охлаждения относятся к ферритному классу. Высоколегированные стали с высоким содержанием углерода образуют карбидный (ледебуритный) класс, а стали, имеющие С-кривую с развитой бейнитной областью, – бейнитный. Рисунок 35. Структурные классы сталей в нормализованном состоянии: а - перлитный, б - мартенситный, в - аустенитный Назначение нормализации различно в зависимости от состава стали: для низкоуглеродистых (до 0,3% С) нормализацию применяют вместо отжига. При повышении твердости этих сталей нормализация обеспечивает большую производительность при обработке резанием и получение более высокой чистоты поверхности. Кроме того, нормализация является более экономичной термической обработкой, чем отжиг, так как меньше времени затрачивается на охлаждение стали; для среднеуглеродистых сталей (0,3-0,5 %) нормализацию применяют вместо закалки и высокого отпуска (улучшения). Механические свойства, особенно ударная вязкость, в этом случае будут ниже, но изделия будут подвержены меньшей деформации по сравнению с получаемой при закалке, и вероятность появления трещин практически исключается; для высокоуглеродистых (заэвтектоидных) сталей нормализацию применяют перед последующей термообработкой для устранения хрупкой цементитной сетки; для высоколегированных сталей нормализация может применяться вместо закалки, т.к. охлаждение таких сталей на воздухе обеспечивает получение структуры мартенсита. Свойства нормализованных сталей: после нормализации сталь приобретает большую твёрдость и прочность по сравнению со сталью, медленно охлаждённой после отжига. Это различие в механических качествах у нормализованной и у отожженной сталей тем больше, чем выше содержание углерода (по структуре – больше перлита). Тонкие изделия, остывая на воздухе быстрее толстых, приобретают и большую твердость. Нормализацией мягкой стали достигается повышение главным образом ударной вязкости. Помимо этого, нормализация облегчает механическую обработку резанием. Мягкая сталь во избежание появления структурно-свободного цементита обязательно должна быть нормализована. Вопрос 13. Закалка без полиморфного превращения. Закалка с фиксацией высокотемпературного состояния. Изменение растворимости второй фазы в твёрдом растворе. Выбор режимов нагрева и охлаждения. Изменение свойств при закалке без полиморфного превращения. Назначение и области применения. Примеры использования закалки без полиморфного превращения для сплавов на основе железа и для цветных сплавов. Закалка – термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его медленном охлаждении. Закалка без полиморфного фазового превращения применяется для сплавов с ограниченной переменной растворимостью одного компонента в другом компоненте в твёрдом состоянии.  Рисунок 36. Диаграмма состояния "А"-"В" (а) и кривая начала распада переохлажденного раствора α (б) Так, в сплаве x1 с повышением температуры происходит фазовое превращение β  , т.е. растворение фазы β в твёрдом растворе α. После выдержки при температуре закалки tЗАК сплав x1 необходимо охлаждать со скоростью выше критической скорости закалки (Vохл > Vкр). В этом случае фаза β не выделяется из твёрдого раствора. Микроструктура состоит из α-раствора с концентрацией В1 > B1’ и, следовательно, представляет собой пересыщенный твёрдый раствор α. , т.е. растворение фазы β в твёрдом растворе α. После выдержки при температуре закалки tЗАК сплав x1 необходимо охлаждать со скоростью выше критической скорости закалки (Vохл > Vкр). В этом случае фаза β не выделяется из твёрдого раствора. Микроструктура состоит из α-раствора с концентрацией В1 > B1’ и, следовательно, представляет собой пересыщенный твёрдый раствор α. Закалка без полиморфного превращения состоит в получении (фиксации) при низкой температуре состояния, свойственного более высокой температуре.  Рисунок 37. График проведения закалки сплава x1 Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Численное значение критической скорости закалки, обеспечивающей получение пересыщенного твёрдого раствора α, значительно различается у разных сплавов. В качестве охлаждающих сред применяют среды от холодной воды до воздуха при обеспечении условия Vохл > Vкр. Так, для дуралюминов, бериллиевой бронзы БрБ2 используют воду. Сплавы Сu-Sn-Ni охлаждают на «спокойном» воздухе (воздушно-закаливаемые материалы). В случае деформированных сплавов закалка без полиморфного превращения позволяет увеличивать прочность при сохранении высокой пластичности. У литейных сплавов закалка приводит к возрастанию прочности и пластичности материалов. При закалке без полиморфного превращения формируется перенасыщенный твёрдый раствор. Данная разновидность закалки применяется к алюминиевым, медным, никелевым, магниевым сплавам и некоторым легированным сталям (Х12Н20Т3Р и др.). Вопрос 14. Закалка с полиморфным превращением. Выбор условий нагрева для углеродистых сталей: доэвтектоидных и заэвтектоидных. Выбор скорости охлаждения в зависимости от устойчивости переохлажденного аустенита, размеров деталей. Требования, предъявляемые к закалочным средам. Методы закалки. Прокаливаемость и закаливаемость сталей. Факторы, определяющие прокаливаемость. Критерии прокаливаемости. Методы определения прокаливаемости. Практическое значение прокаливаемости. Классификация сталей по прокаливаемости. Методы поверхностной закалки сталей. Закалка с полиморфным превращением – это термическая обработка металлов и сплавов, при которой происходит мартенситное превращение высокотемпературной фазы. Условия нагрева для углеродистых сталей: для доэвтектоидных сталей – на 30-50 °С выше А3, для заэвтектоидных и эвтектоидной – на 30-50 °С выше А1. Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали. Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур А1 – МН, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения МН – МК с целью снижения остаточных напряжений и возможности образования трещин. Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно, к снижению твердости. В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы. Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается её закалочная способность. Следует отметить, что в процессе охлаждения при закалке в воде вокруг деталей образуется паровая рубашка, при этом скорость охлаждения стали резко уменьшается. Кроме того, паровая рубашка ухудшает прокаливаемость стали, приводит к появлению мягких пятен на поверхности закаливаемых деталей, а иногда и трещин. Поэтому опытные термисты обычно закаливают детали в циркулирующей воде, непрерывно перемещая их в вертикальном или горизонтальном направлениях. Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8-12%-ные водные растворы NaCl и NaOH. Они мгновенно разрушают паровую рубашку и охлаждение происходит более равномерно и на стадии пузырькового кипения. В области мартенситных превращений (300–200 °С) соленая и пресная вода охлаждают сталь почти одинаково. Это преимущество водных растворов солей используется в практике термической обработки. Однако термисты чаще всего применяют 5–10-процентный раствор поваренной соли, так как он не разъедает сталь и не действует на руки рабочих, как обезжиривающий едкий натр (NaOH). Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке. В отличие от воды, закаливающая способность масла мало зависит от температуры, а скорость охлаждения в масле во много раз меньше, чем в воде. Поэтому, чтобы уменьшить напряжение и избежать образования закалочных трещин, для закалки легированных сталей с более низкой теплопроводностью, чем у углеродистых сталей, используют минеральное масло. При отсутствии масла рекомендуется применять горячую воду (80 °С). Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервал температур перлитного превращения, высокая стоимость. При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали. Закаливаемость – способность стали приобретать высокую твёрдость при закалке. Закаливаемость определяется содержанием углерода. Чем больше %С, тем выше закаливаемость. Стали с содержанием углерода менее 0,02 % не закаливаются. Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твёрдостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита. Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость. Если скорость охлаждения в сердцевине изделия превышает критическую, то сталь имеет сквозную прокаливаемость. Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость. Факторы, влияющие на прокаливаемость: Чем больше VОХЛ при одной и той же VКР, тем больше прокаливаемость; Чем меньше критическая скорость, тем больше прокаливаемость: а) чем больше устойчивость аустенита, тем меньше критическая скорость, следовательно, увеличивается прокаливаемость; б) прокаливаемость растет с увеличением температуры и времени  крупный А более устойчив; крупный А более устойчив;в) с введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно введение молибдена, марганца, хрома, никеля и бора, меньше влияют кремний, ванадий, вольфрам, а кобальт – уменьшает); г) зависит от формы и размера зерна. Критериями прокаливаемости служат глубина мелкозернистого закаленного слоя, оцениваемого по стандартной шкале, и температура закалки, при которой появляются крупнокристаллический излом и трещины. Существует несколько способов определения прокаливаемости, в основу которых положены: внешний вид излома, распределение твердости по сечению образца, а также метод торцевой закалки (метод Джомини), который является наиболее простым и надежным. Испытания на прокаливаемость методом торцевой закалки проводят с использованием стандартных образцов и специальной установки согласно ГОСТ 5657-69. Образец стандартных размеров нагревают под закалку в муфельной печи в течение 30 мин. После нагрева образец быстро переносят в специальную установку, где его охлаждают с торца струёй воды. Скорость охлаждения образца в разных точках его длины будет различной. Максимальная скорость охлаждения достигается у торца, минимальная (соответствующая охлаждению на воздухе) – у противоположного конца образца. На торце и в сечениях, где скорость охлаждения была больше критической, получается структура мартенсита. В сечениях, более удалённых от торца, последовательно получают мартенсит, бейнит и пластинчатый троостит, смеси пластинчатых составляющих. В структуре доэвтектоидных сталей наряду с сорбитом и перлитом будет присутствовать феррит, в заэвтектоидных сталях – вторичный цементит. Прокаливаемость стали можно определить по виду излома закаленных образцов небольших сечений (10-25 мм) или по распределению твердости по сечению. Для этого образец после закалки разрезают и по диаметру сечения измеряют твердость через каждые 2 мм. На основании полученных данных строят график распределения твердости по диаметру в координатах «твердость HRC – расстояние от охлаждаемого торца». Прокаливаемость одной и той же стали может колебаться в значительных пределах в зависимости от колебаний химического состава, величины зерна, формы и размера изделия и многих других факторов. Поэтому прокаливаемость стали каждой марки характеризуют не одной кривой, а так называемой полосой прокаливаемости. |