Ответы на вопросы к вступительному экзамену по теме Термическая обработка. Термическая обработка. Термическая обработка

Скачать 2.1 Mb. Скачать 2.1 Mb.

|

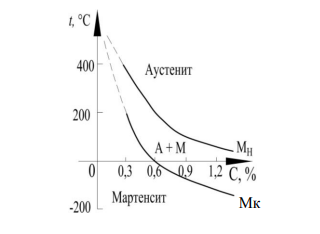

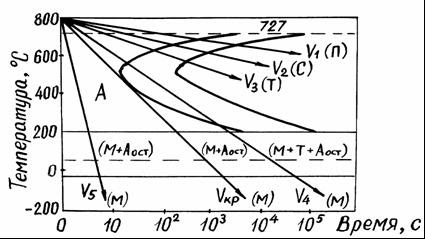

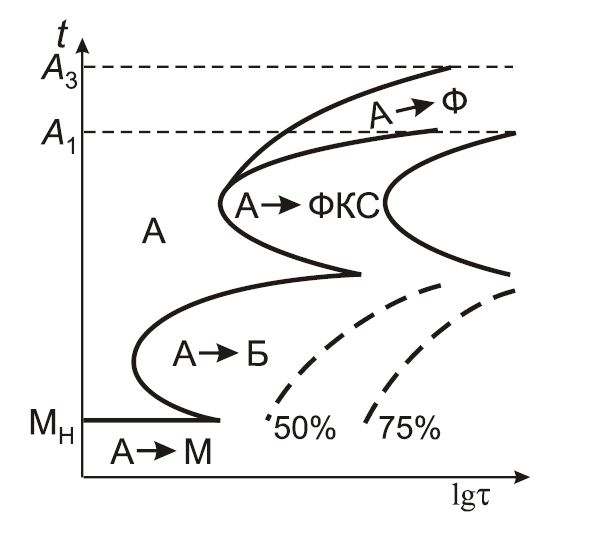

Вопрос 8. Мартенситное превращение. Понятие о мартенситном превращении как бездиффузионном, сдвиговом, кооперативном. Основные структурные типы мартенсита.Мартенситное превращение – один из видов структурных фазовых переходов, при котором изменение взаимного расположения составляющих кристалл атомов (молекул) происходит в результате одновременного относительного смещения (сдвига) соседних атомов на расстоянии, малые по сравнению с межатомным расстоянием. Это превращение происходит при пониженных температурах в определенном интервале между верхней мартенситной линией MН и нижней мартенситной линией МК. При этих температурах диффузия атомов углерода и железа не происходит. Температуры МН и МК снижаются с повышением содержания углерода в стали.  Рисунок 25. Зависимость положения линий МН и МК от содержания углерода в стали У сталей с С > 0,6% линия МК находится ниже 0°С. При охлаждении в воде комнатной температуры t = 20°С в таких сталях мартенситное превращение А→М до завершения не происходит. Структура этих сталей после закалки состоит из мартенсита и остаточного аустенита. В условиях отсутствия диффузии атомов железа и углерода мартенситное превращение происходит путём направленного ориентированного сдвига, смещения не отдельных атомов, а целых групп атомов железа в определенном направлении относительно кристаллической решетки аустенита. Характерно, что смещение атомов железа происходит на малые расстояния, меньшие, чем расстояния между атомами железа. Соседние атомы для любого атома в аустените остаются соседями этого же атома и в новой фазе мартенсита. Мартенсит, образующийся в результате бездиффузионного превращения в стали, является перенасыщенным твёрдым раствором углерода в α-железе. По микроструктуре мартенсит подразделяется на две разновидности, отличающиеся формой и взаимным расположением кристаллов: пакетный (реечный) и пластинчатый (игольчатый).  Рисунок 26. Схема микроструктуры пакетного мартенсита Пакетный мартенсит широко распространен в закаленных конструкционных среднеуглеродистых (улучшаемых) сталях. Он состоит из тонких пластин толщиной 0,1...0,2 мкм. Группа таких параллельно расположенных пластин мартенсита образует пакет. В каждом зерне аустенита возникает несколько пакетов мартенсита.  Рисунок 27. Схема микроструктуры пластинчатого мартенсита Пластинчатый (игольчатый) мартенситнаиболее ярко выражен в закаленных высокоуглеродистых инструментальных сталях. В этом случае кристаллы мартенсита имеют форму тонких линзообразных пластин. Они могут иметь в микроструктуре вид игл. Соседние пластины не параллельны одна другой. Длина мартенситных пластин ограничена размерами зерен аустенита и ранее образовавшимися пластинами. Превращение аустенита в мартенсит обладает рядом особенностей: превращение происходит лишь при непрерывном охлаждении со скоростью не ниже критической скорости закалки для данной стали и распространяется на широкий интервал температур между линиями МН и МК; увеличение количества мартенсита происходит вследствие образования всё новых и новых кристаллов мартенсита, а не путём роста ранее образовавшихся кристаллов; скорость образования кристаллов мартенсита составляет порядка 1000 метров в секунду при любых температурах, в том числе и ниже нуля градусов; образование кристаллов мартенсита прекращается при остановке охлаждения и вновь возобновляется при дальнейшем охлаждении; кристаллическая решётка мартенсита имеет определенную закономерную ориентировку по отношению к кристаллической решётке исходного аустенита. На мартенситном превращении основана технология закалки стали. Вопрос 9. Бейнитное превращение. Структурные формы продуктов промежуточного превращения, их фазовый состав. Кинетика бейнитного превращения; зависимость полноты распада от температуры изотермической выдержки. Изменение состава аустенита в процессе бейнитного превращения. Бейнитное превращение – превращение, при котором диффузия атомов железа не происходит, а диффузия атомов углерода идёт ещё достаточно активно. Бейнитное превращение состоит из следующих основных процессов: предварительное перераспределение углерода в аустените путём диффузии и образование микрообъёмов аустенита, обогащённых и обеднённых углеродом; бездиффузионное превращение объёмов аустенита, обедненных углеродом, в α-раствор, перенасыщенный углеродом по мартенситному типу, и образование цементита в объёмах, обогащенных углеродом; распад перенасыщенного углеродом α-раствора с выделением дисперсных частиц цементита.  Рисунок 28. Схема развития бейнитного превращения Таким образом, бейнит состоит из двух фаз: перенасыщенный твёрдый раствор углерода в α-фазе; карбидная фаза Fe3C (при низких температурах может образоваться особый ε-карбид). Карбиды в бейните очень мелкие, и они не имеют пластинчатого строения. По строению различают «верхний» и «нижний» бейнит, образующиеся соответственно в верхней и нижней части интервала температур бейнитного превращения. «Верхний» бейнит образуется при температуре от 500 до 350°С. Частицы карбидов расположены в виде изолированных включений между пластинами α-фазы, а также по границам и внутри пластин α-фазы. «Нижний» бейнит образуется при более низких температурах от 350°С до линии МН и имеет игольчатое мартенсито-подобное строение. Мелкие включения карбидов находятся только внутри пластин α-фазы.  Рисунок 29. Зависимость механических свойств эвтектоидной стали от температуры изотермического превращения переохлаждённого аустенита. Фазовые превращения: I - бейнитное, II - перлитное Бейнит имеет более высокую прочность и твёрдость, которые возрастают с понижением температуры изотермического превращения (рисунок 29). Такие свойства объясняются высокой плотностью дислокаций, наличием дисперсных частиц карбидов. На бейнитном превращении основана технология изотермической закалки стали. Введение в сталь легирующих элементов (хрома, никеля, молибдена и др.) увеличивает устойчивость переохлажденного аустенита (за исключением кобальта). Соответственно на диаграмме С-образные кривые смещаются вправо. В легированных сталях бейнитное превращение не идёт до конца и при изотермической закалке изделий из таких сталей формируется структура из бейнита и некоторого количества остаточного аустенита. Вопрос 10. Превращения аустенита при непрерывном охлаждении. Понятие о критических скоростях охлаждения. Формирование структуры и свойства продуктов распада аустенита при различных скоростях охлаждения. Количественное соотношение между различными структурными составляющими в зависимости от скорости охлаждения. Термокинетические диаграммы распада переохлажденного аустенита. В реальных условиях при термической обработке, как правило, идет непрерывное охлаждение аустенита до комнатной температуры. При этом скорости охлаждения могут быть разные, как и соответствующие им структуры (рисунок 30).  Рисунок 30. Диаграмма изотермического распада аустенита с кривыми охлаждения При небольшой скорости охлаждения V1 образуется перлит (П), при большей V2 – сорбит (с), и ещё большей V3 – троостит. Бейнит при непрерывном охлаждении углеродистой стали обычно не образуется. При высоких скоростях охлаждения V4 часть аустенита образует троостит, часть аустенита, переохлаждаясь до точки МН, превращается в мартенсит. В связи с тем, что точка Мк лежит в области отрицательных температур (для данного примера), в структуре будет присутствовать остаточный аустенит (Аост), для его устранения требуется проведение обработки холодом. Окончательная структура стали будет троостит и мартенсит (Т + М). При очень большой скорости охлаждения V5 диффузионный распад аустенита становится вообще невозможным и при охлаждении ниже точки МН идет мартенситное превращение. Структура стали мартенсит и остаточный аустенит (М+Аост), а после обработки холодом — мартенсит (М). Критическая скорость охлаждения – минимальная скорость охлаждения, при которой весь аустенит переохлаждается до точки МН и превращается в мартенсит.  Она является касательной к кривой начала распада аустенита и неодинакова для различных сталей. Чем выше устойчивость аустенита, тем меньше критическая скорость охлаждения. Углеродистые стали имеют высокую критическую скорость охлаждения (800…200 0С/с). Практически все легирующие элементы в стали (кроме кобальта) понижают ее, и она может быть 20 0С/с и ниже, т.е. даже при охлаждении на воздухе образуется структура мартенсита (стали мартенситного класса). Она является касательной к кривой начала распада аустенита и неодинакова для различных сталей. Чем выше устойчивость аустенита, тем меньше критическая скорость охлаждения. Углеродистые стали имеют высокую критическую скорость охлаждения (800…200 0С/с). Практически все легирующие элементы в стали (кроме кобальта) понижают ее, и она может быть 20 0С/с и ниже, т.е. даже при охлаждении на воздухе образуется структура мартенсита (стали мартенситного класса). Рисунок 31. Диаграмма изотермического распада переохлаждённого аустенита доэвтектоидной среднелегированной стали. Цифры на кривых - % превращения переохлаждённого аустенита Диаграммы изотермического распада переохлаждённого аустенита дают лишь качественную картину превращений, происходящих при непрерывном охлаждении, так как распад аустенита при непрерывном охлаждении происходит при более низких температурах и бóльших выдержках, чем в изотермических условиях. Более точное представление об образующихся структурах для этих условий охлаждения дают термокинетические диаграммы, которые строят в тех же координатах, но на основе анализа серии кривых охлаждения. Среднюю критическую скорость охлаждения (закалки) по ним определяют по формуле:  где tmin – температура, при которой наблюдается минимальный инкубационный период  . .Термокинетические диаграммы показывают, что при малых скоростях охлаждения в углеродистой стали возможен распад аустенита только с образованием феррито-цементитной структуры различной степени дисперсности: перлита, сорбита, троостита. Промежуточного превращения у углеродистой стали не происходит. При высоких скоростях охлаждения аустенит претерпевает только мартенситное превращение. Вопрос 11. Основные операции термической обработки сталей и сплавов. Отжиг I-го рода. Гомогенизационный (диффузионный) отжиг. Дорекристаллизационный и рекристаллизационный отжиги. Отжиг I-го рода – это нагрев металла, у которого в результате какой-либо предшествующей обработки возникло отклонение от равновесного состояния, устраняющий эти отклонения и приводящий металл в равновесное состояние. Таким образом, структуры углеродистых сталей после отжига соответствуют указанным на диаграмме состояния железо-цементит: феррит+перлит– в доэвтектоидных сталях (Ф+П); перлит– в эвтектоидной стали (П); перлит+вторичный цементит– в заэвтектоидных сталях (П+ЦII). Основными параметрами такой технологии является температура нагрева и время выдержки при этой температуре. В данном типе термообработке структурные изменения не обусловлены фазовыми превращениями материалов в твёрдом состоянии. Основные разновидности отжига первого рода: гомогенизационный (диффузионный) отжиг литых металлов; рекристаллизационный отжиг холоднодеформированных металлов; отжиг, уменьшающий остаточный напряжения в металлах. Диффузионный отжиг (гомогенизацию) проводят для устранения последствий дендритной ликвации. Отжигу подвергаются слитки или фасонные отливки. В процессе его проведения происходит в результате диффузии выравнивание химического состава дендритов литого металла, растворение избыточных фаз в двухфазных сплавах. Данный тип термообработки является дорогостоящим, характеризуется большой длительностью. Нагрев при диффузионном отжиге должен быть настолько высоким, чтобы обеспечить интенсивное протекание диффузионных процессов. В то же время температура гомогенизации должна быть ниже температуры плавления наиболее легкоплавких участков в межосных объемах дендритов. Так, слитки легированных сталей подвергаются нагреву до температур 1150 °С с выдержкой 12-16 часов и охлаждению в течение 6 часов с печью, затем – на воздухе. Слитки деформируемых алюминиевых сплавов отжигают при температуре 450-550 °С в зависимости от марки сплава. Для магниевых деформируемых сплавов температура отжига составляет 390-405°С. Основное изменение свойств при гомогенизационном отжиге заключается в повышении пластичности. Рекристаллизационный отжиг – нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации (на 100 – 200 °С). Цель отжига – понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической текстуры, создающей анизотропию свойств и получение заданного размера зерна. В машино- и приборостроении широкое применение находят металлы и сплавы – твердые растворы, не имеющие фазовых превращений в твердом состоянии (алюминий, медь, никель, ферритные и аустенитные стали, однофазные латуни и бронзы). В таких материалах единственной возможностью регулирования размера зерен является сочетание холодной пластической деформации с последующим рекристаллизационным отжигом. Отжиг, уменьшающий остаточные напряжения в металлах. Остаточные напряжения возникают в отливках или полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в холоднодеформированных заготовках, в сварных соединениях и т.д. Остаточные напряжения могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации. Во многих сплавах они вызывают склонность к растрескиванию, к хрупкому разрушению. Для уменьшения остаточных напряжений изделия нагревают (чугуны и стали до 450 – 600 °С, медные и алюминиевые сплавы до 250-300 °С). Время выдержки – от нескольких до десятков часов и зависит от массы изделий. Охлаждение медленное. Дорекристаллизационный отжиг используют для повышения пластичности при частичном сохранении деформационного упрочнения. Его применяют, когда необязательно или нежелательно полное смягчение, достигаемое рекристаллизационным отжигом. Смягчающий дорекристаллизационный отжиг чаще всего служит окончательной операцией, придающей изделию требуемое сочетание прочности и пластичности. Реже его используют как промежуточный процесс между операциями обработки давлением для частичного снятия наклепа. Алюминиевые листы марок АД, АД1 и др. в большом количестве выпускают после дорекристаллизационного смягчающего отжига при 150-300 °С (температура отжига зависит от содержания примесей в алюминии). Дорекристаллизационный смягчающий отжиг широко применяют к магналиям. Для тугоплавких металлов по типу молибдена или вольфрама дорекристаллизационный отжиг– единственный способ смягчения после обработки давлением, так как при рекристаллизации они сильно охрупчиваются. Дорекристаллизационный отжиг этих металлов и сплавов на их основе не только помогает частично снимать деформационное упрочнение, но и снижает температуру перехода из пластичного состояния в хрупкое. Дорекристаллизационный отжиг часто наряду с повышением пластичности преследует цель уменьшить остаточные напряжения, стабилизировать свойства и повысить стойкость против коррозии. Вопрос 12. Отжиг II-го рода. Полный перекристаллизационный отжиг. Области применения (отливки, поковки, штамповки, сварные изделия). Режимы полного отжига для простых углеродистых и легированных сталей. Принципы выбора температуры нагрева. Связь условий охлаждения при отжиге с устойчивостью аустенита обрабатываемых сталей. Изменение структуры и свойств в результате полного отжига. Неполный отжиг. Назначение и применение в практике термической обработки. Изотермический отжиг. Нормализация доэвтектоидных и заэвтектоидных сталей. Формирование структуры стали при нормализации в соответствии с термокинетическими диаграммами распада переохлажденного аустенита. Свойства нормализованных сталей. Отжиг II-го рода – вид отжига, основанный на использовании фазовых превращений, происходящих в материалах в твёрдом состоянии. Виды отжига II-го рода: полный перекристаллизационный отжиг; неполный отжиг; изотермический отжиг. Полный отжиг заключается в нагреве доэвтектоидных сталей на 30…50°С выше температуры АС3, выдержке при этой температуре и последующем медленном охлаждении в печи. Температуры отжига показаны на рисунке 31.  Рисунок 31. "Стальной угол" диаграммы состояния железо - цементит с нанесенными температурами нагрева при различных видах отжига Цели полного отжига доэвтектоидной стали: измельчение зерна и, как следствие, повышение ударной вязкости; улучшение обрабатываемости резанием за счёт снижения твердости и повышения пластичности; снятие внутренних напряжений. При этом отжиге происходит полная фазовая перекристаллизация стали. При нагреве выше точки АС3 на 30-50°С образуется аустенит, характеризующийся мелким зерном, поэтому при охлаждении возникает мелкозернистая структура П+Ф, обеспечивающая высокую вязкость и пластичность и получение высоких свойств после окончательной термической обработки. Чрезмерное повышение температуры нагрева выше точки А3 вызывает рост зерна аустенита, что ухудшает свойства стали. Полный отжиг для заэвтектоидной стали (с нагревом > АCM в об-ласть аустенита) не применяется, так как образуется крупное зерно и формируется структура П+ЦII, в которой цементит образует сетку по границам зерен. |