Спасательная техника и базовые машины. Лекции. Термин эксплуатация машин. Система технического обслуживания и ремонта пожарных автомобилей и спасательной техники. Особенности системы технического обслуживания и ремонта в системе гпс мчс россии

Скачать 7.56 Mb. Скачать 7.56 Mb.

|

|

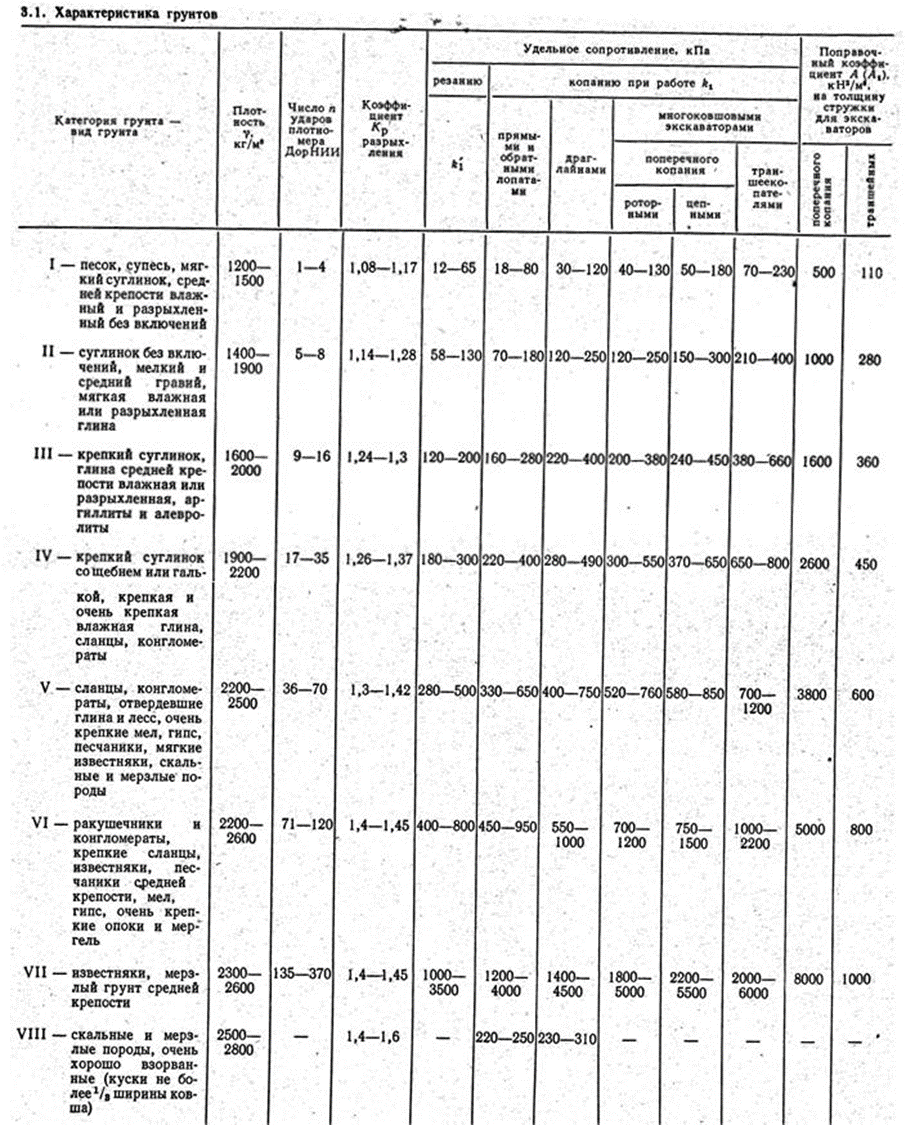

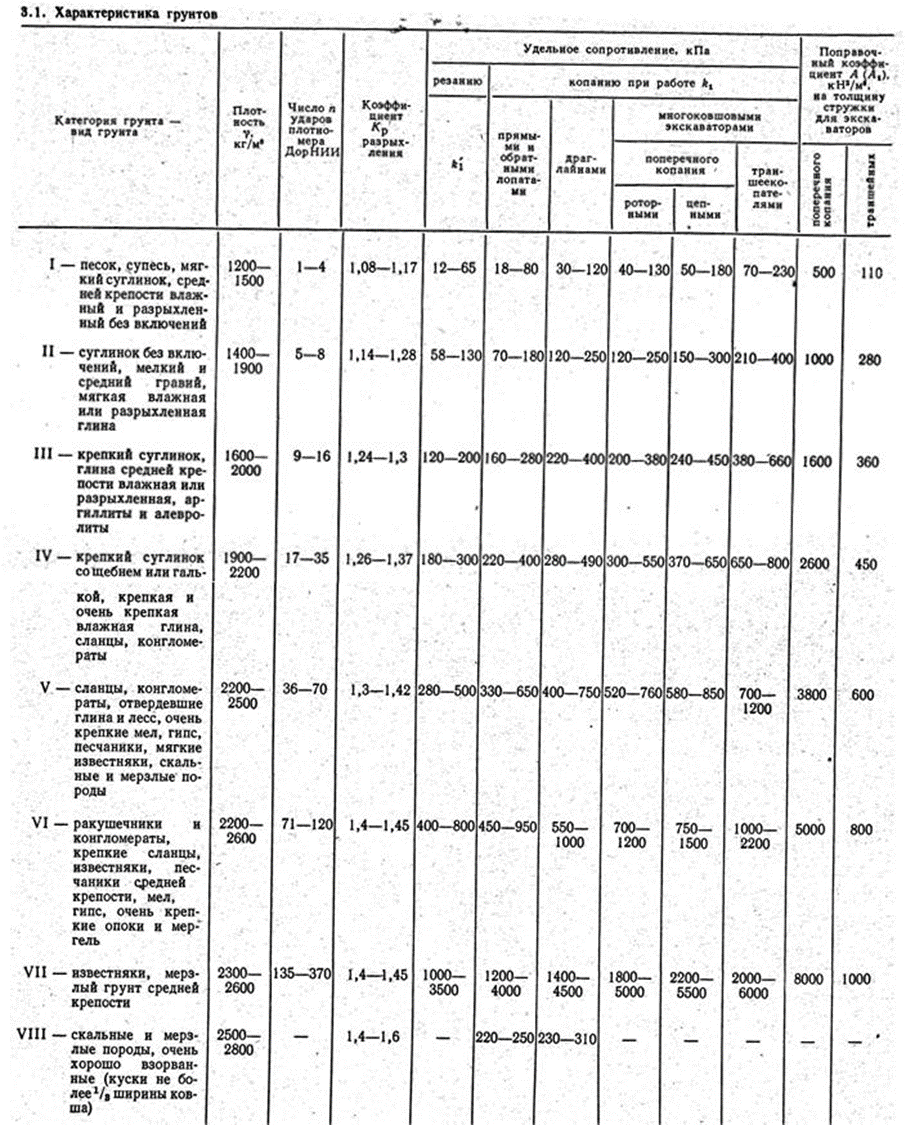

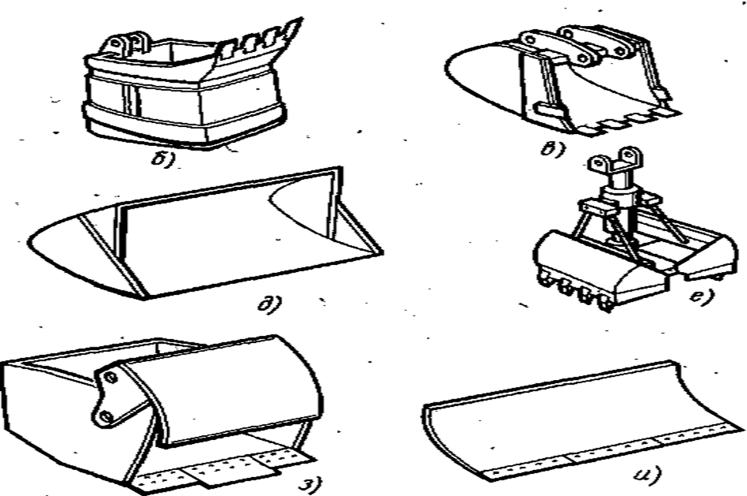

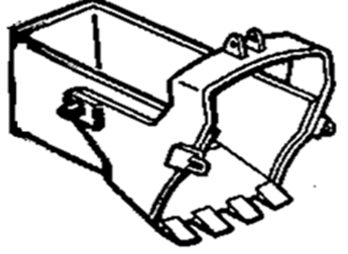

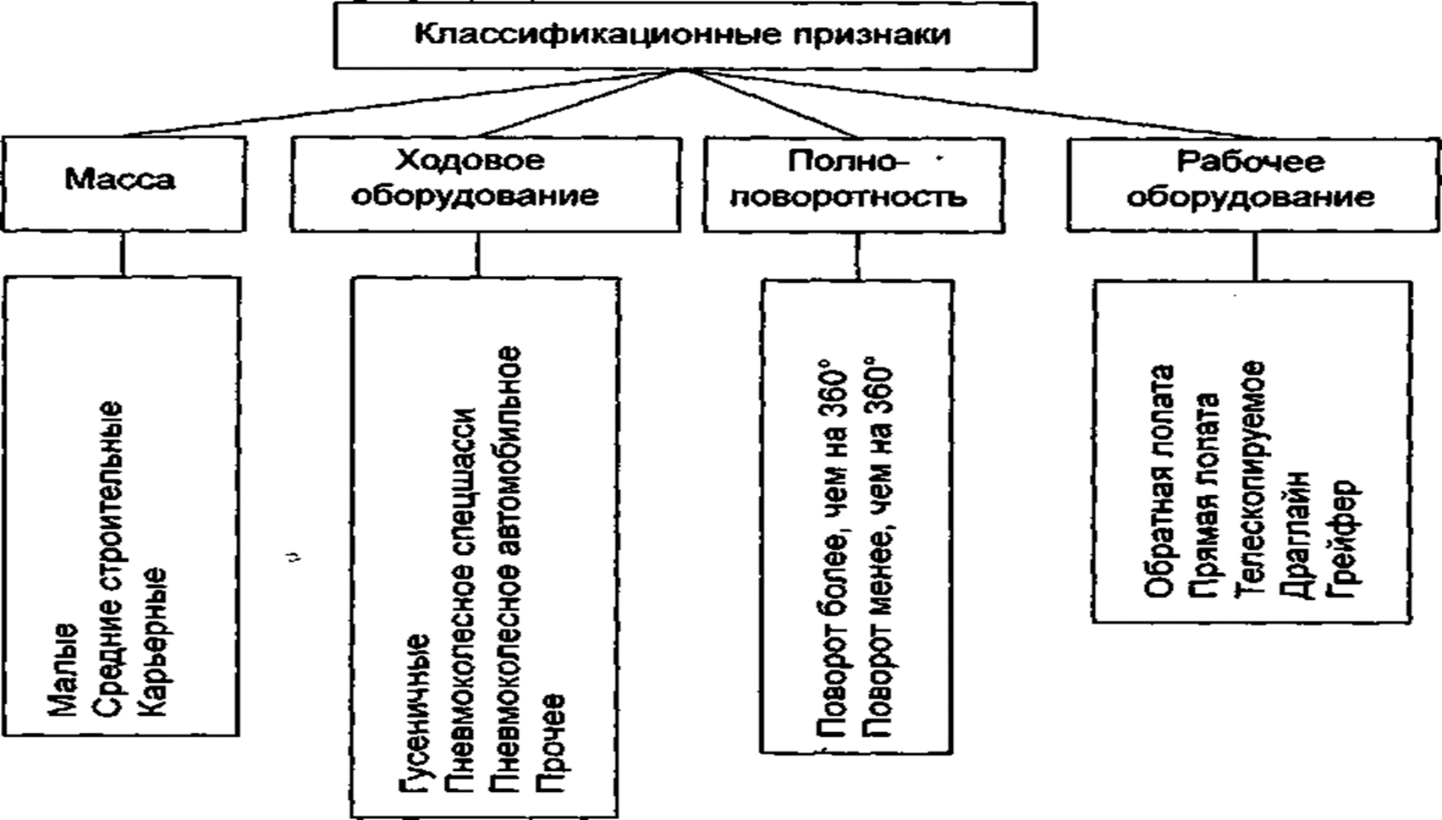

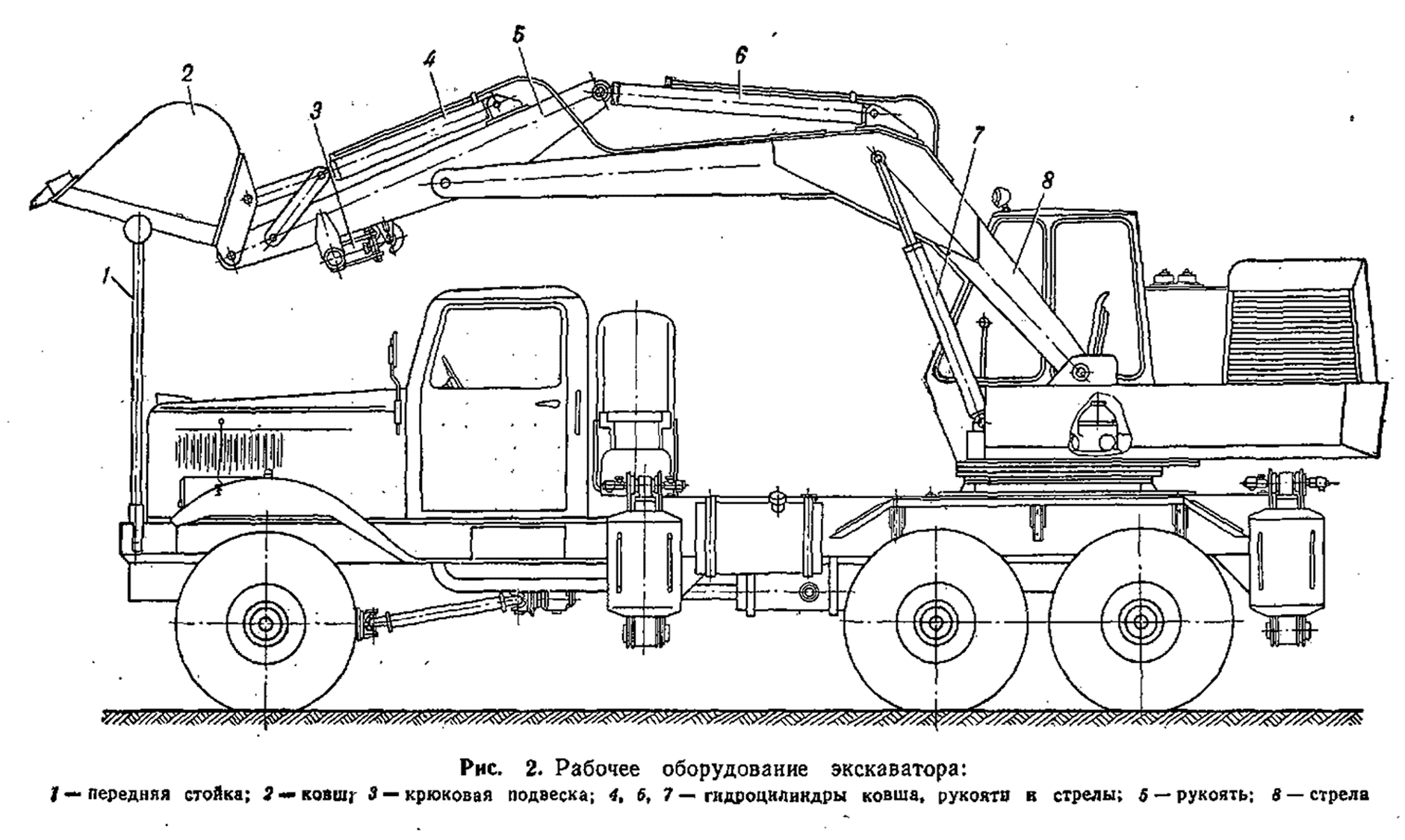

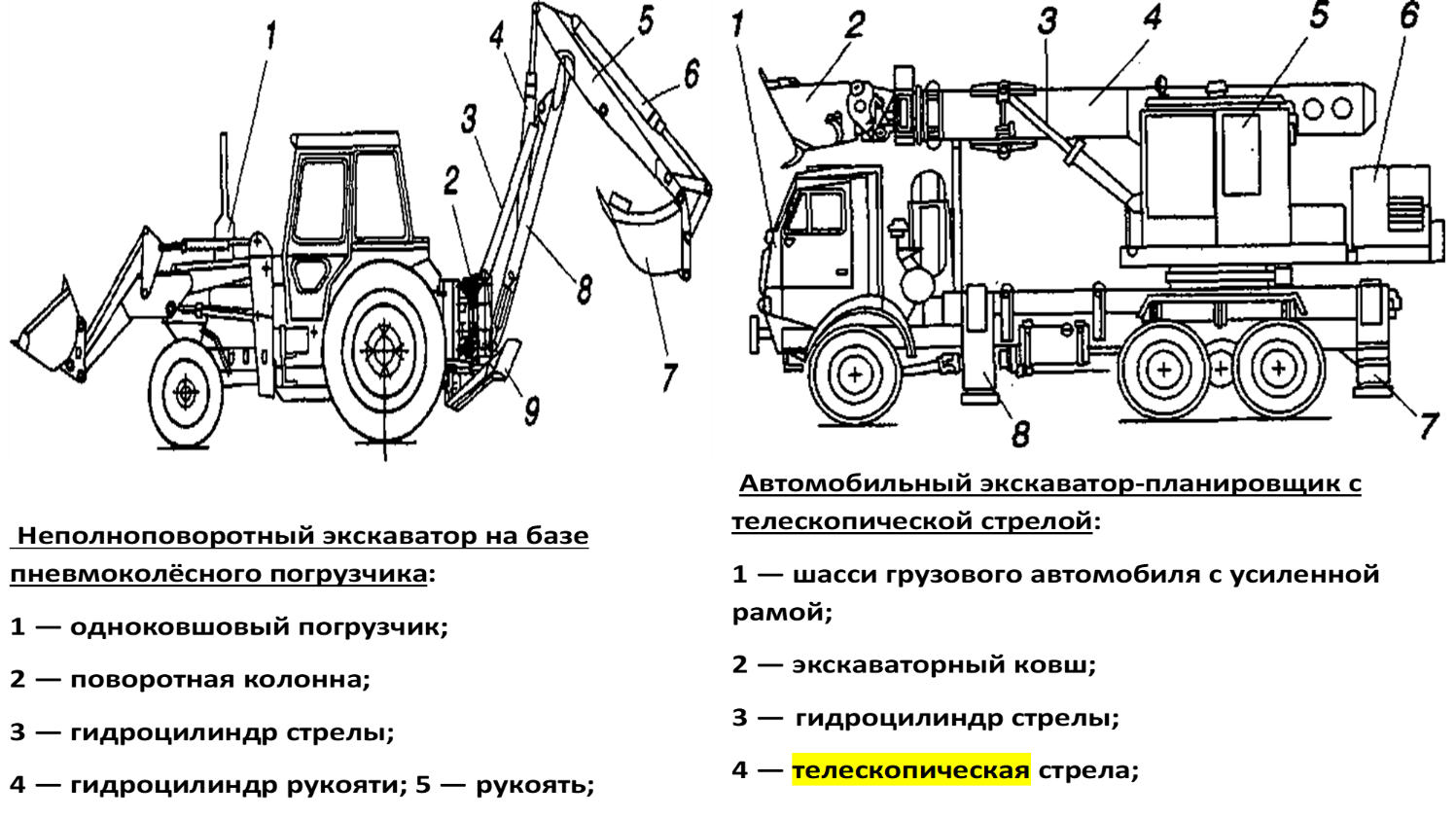

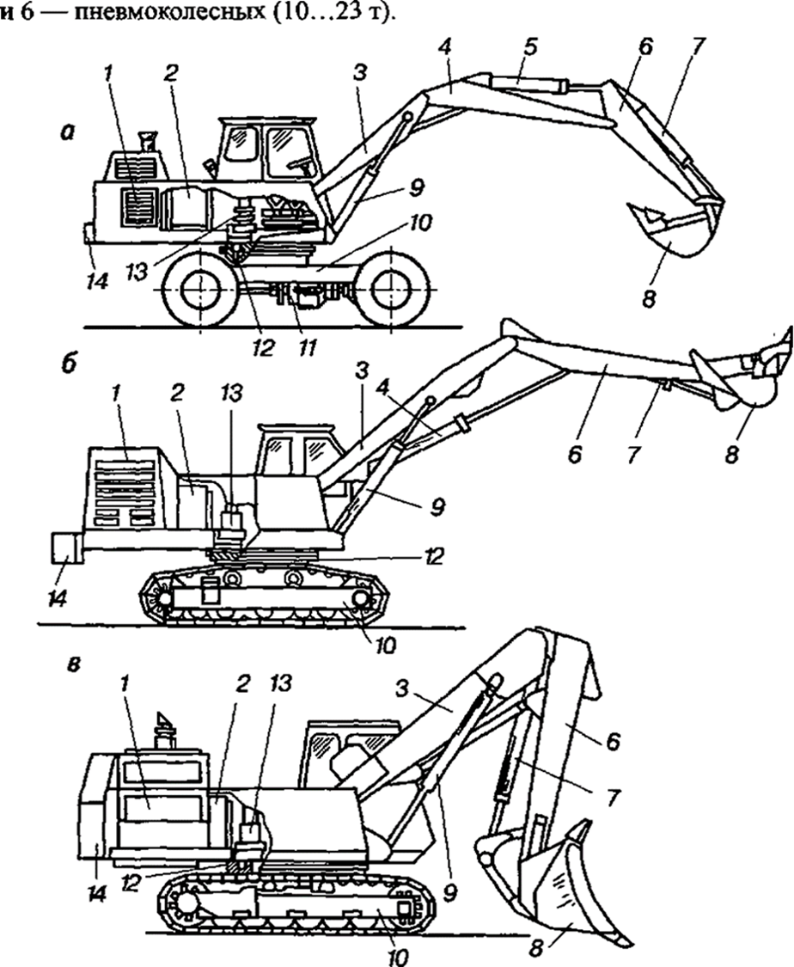

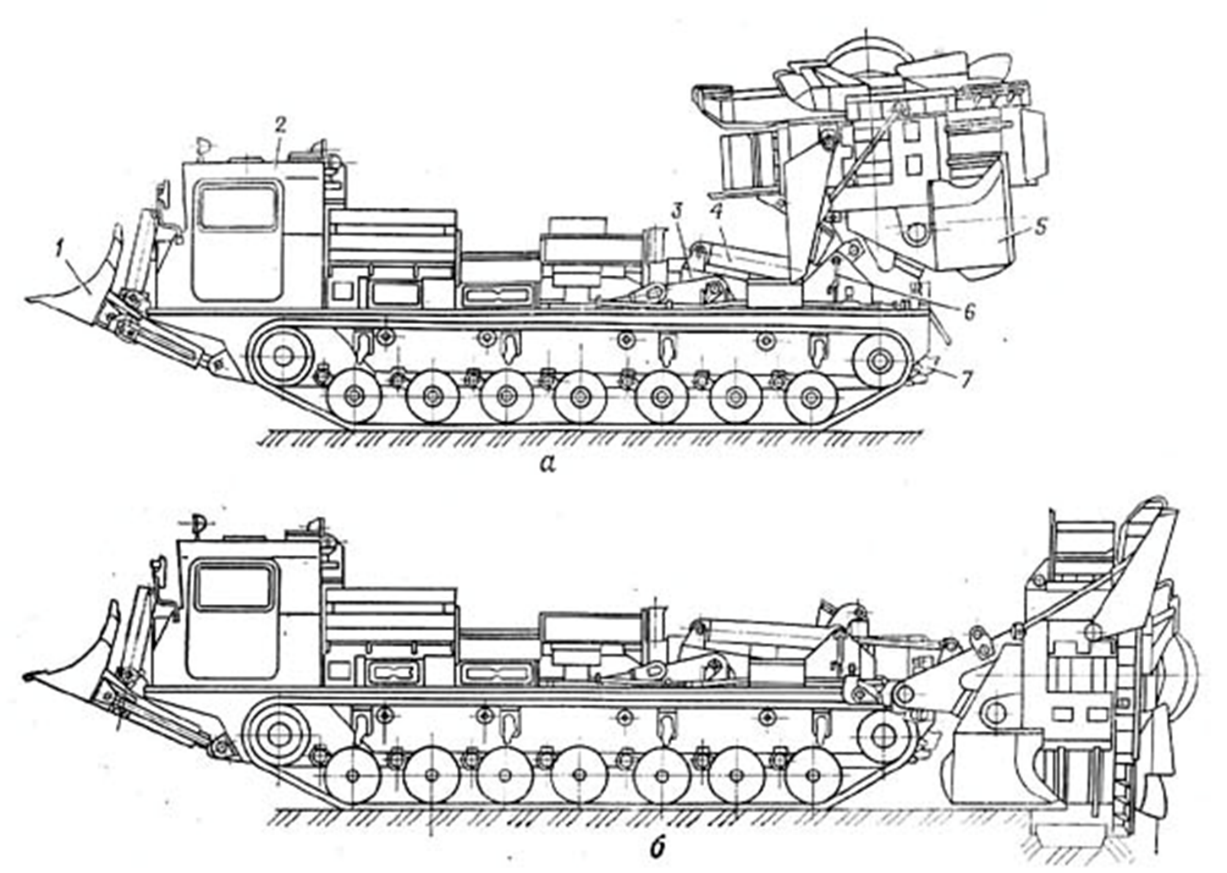

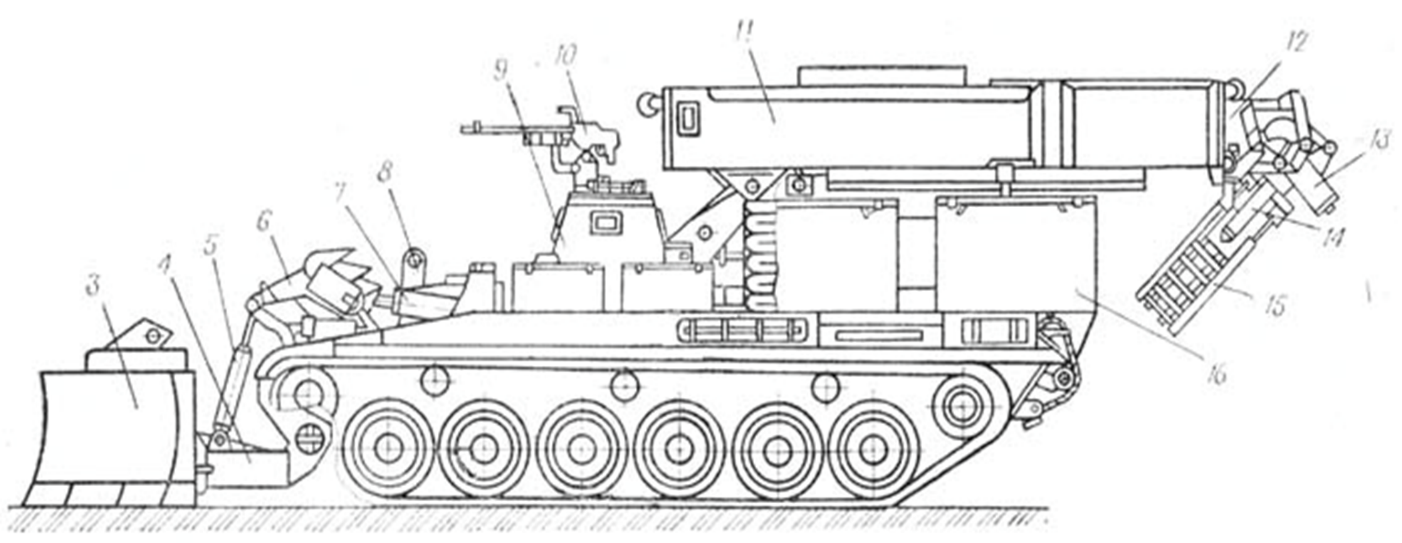

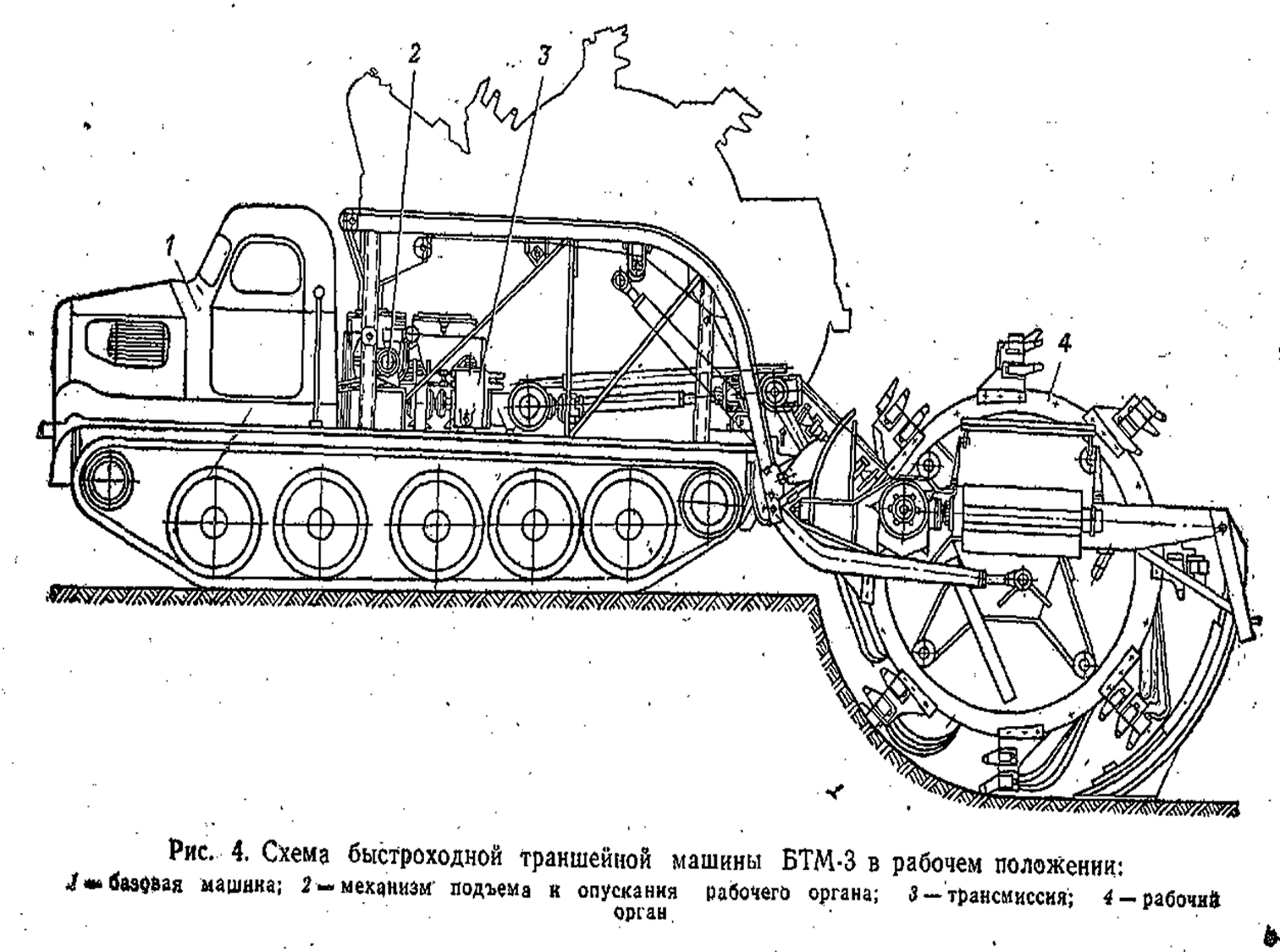

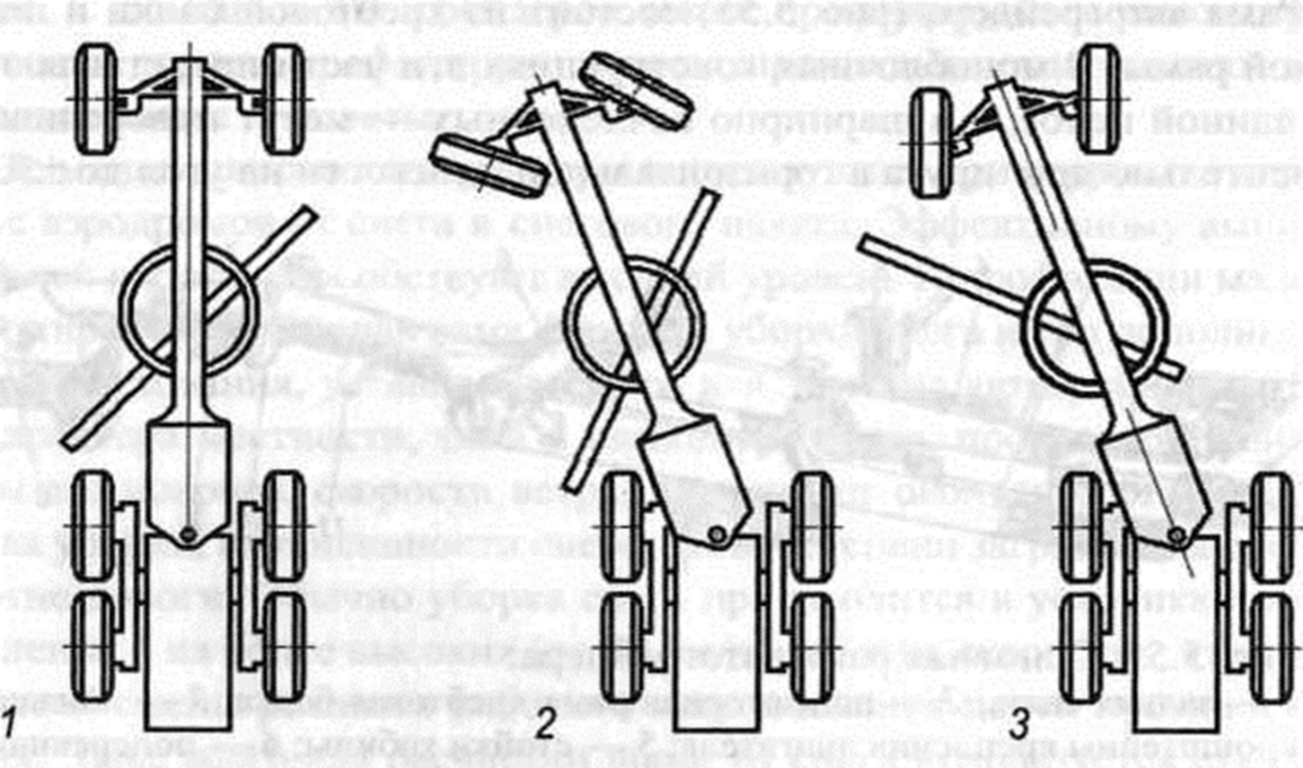

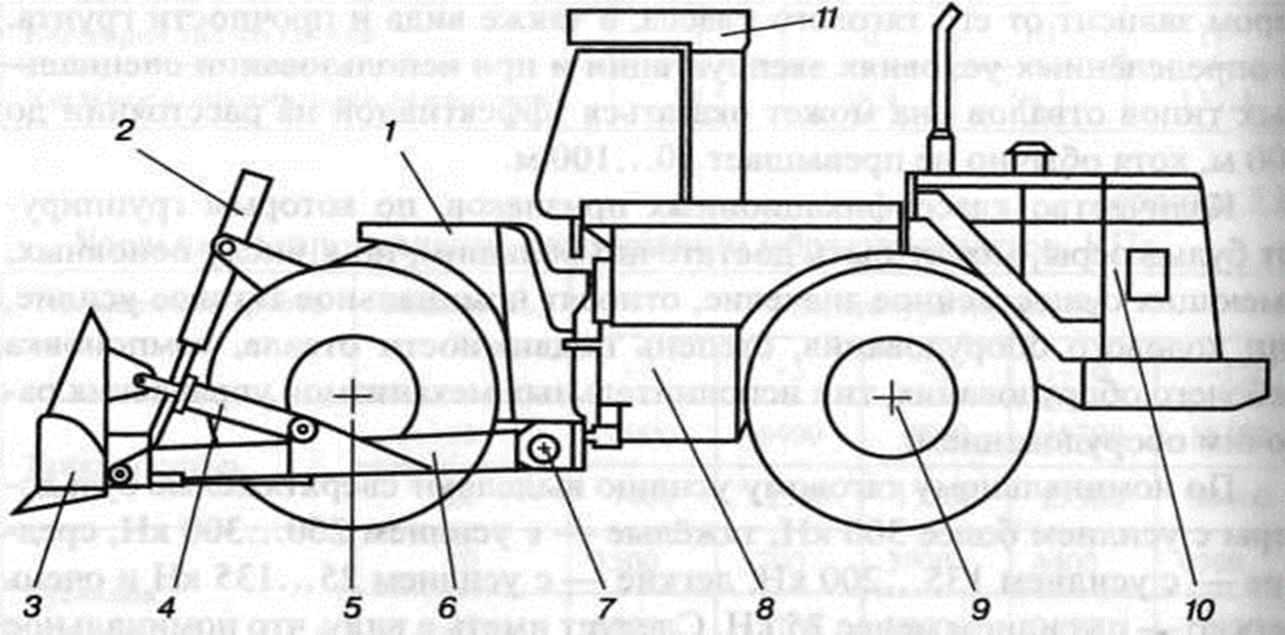

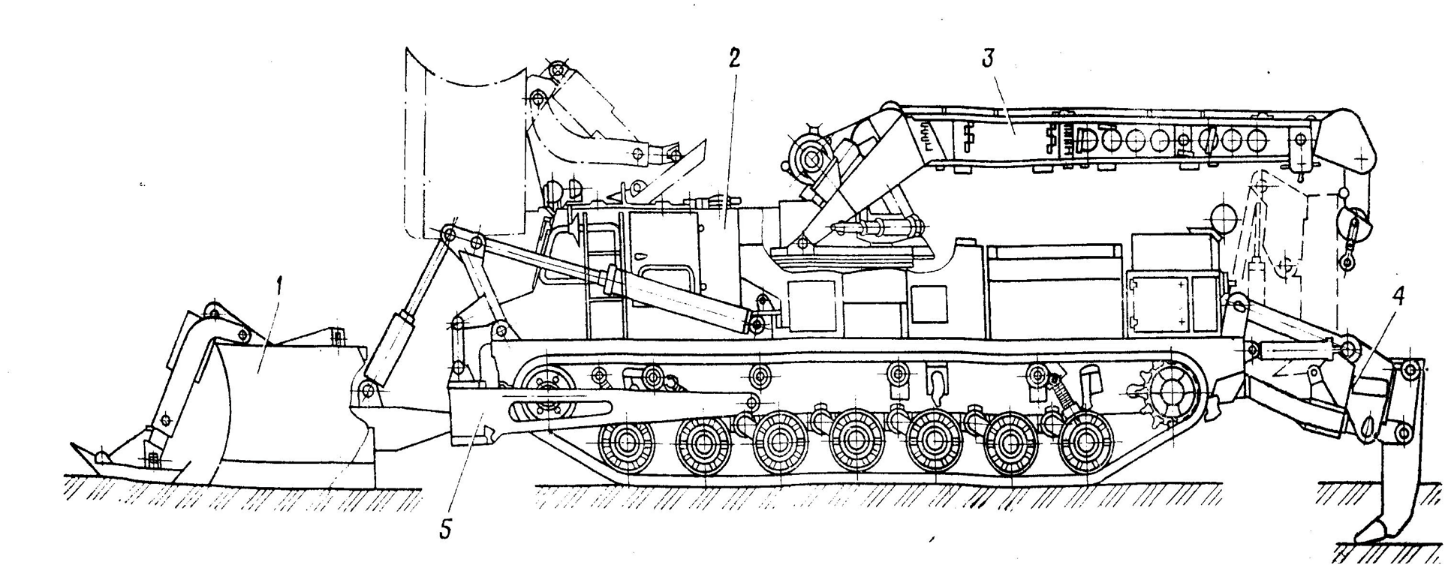

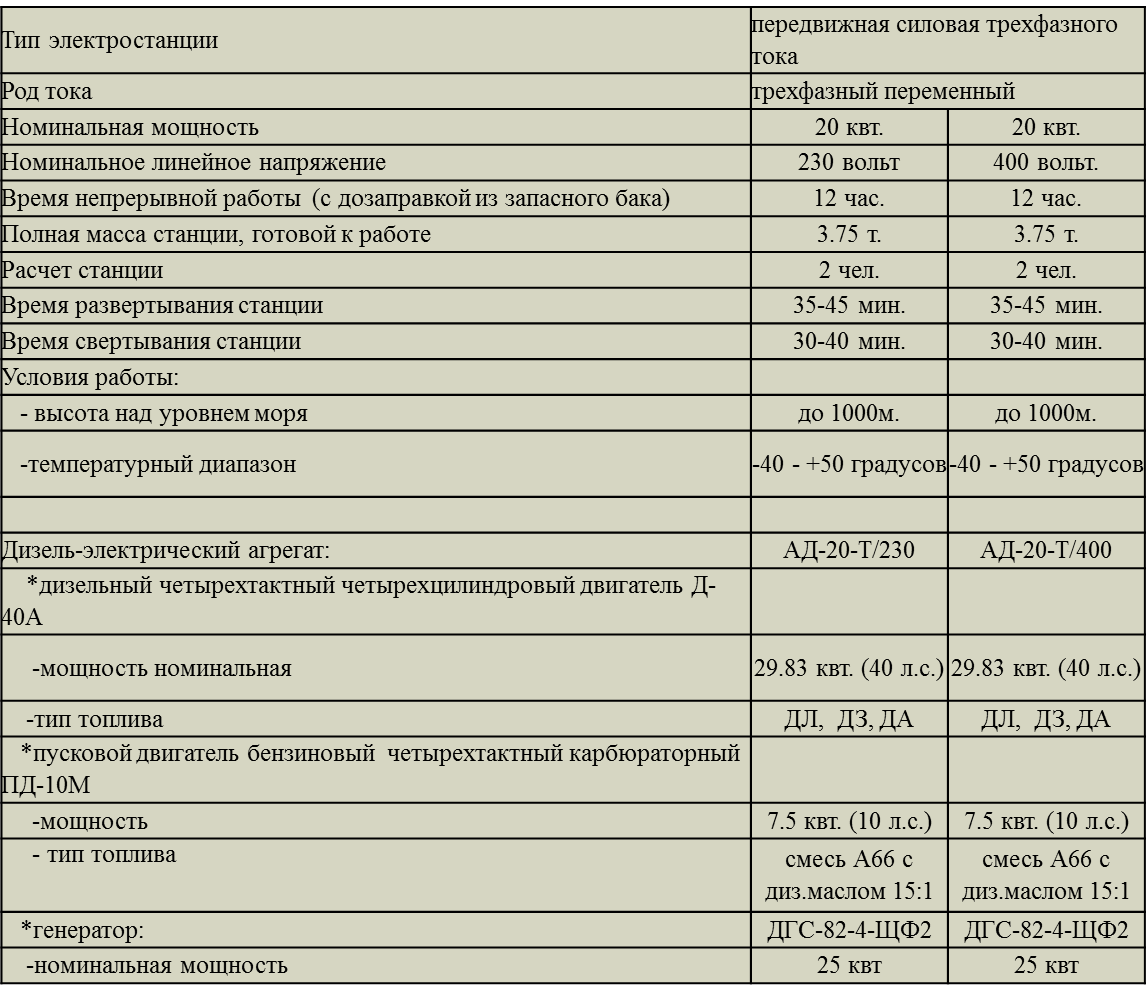

Термин «эксплуатация машин». Система технического обслуживания и ремонта пожарных автомобилей и спасательной техники. Особенности системы технического обслуживания и ремонта в системе ГПС МЧС России. Термин «Эксплуатация машин», по определению, является сложным понятием. Эксплуатация машин включает: использование машины по назначению ее обслуживание и ремонт, а также хранение и учет. Определяющей частью является использование. Именно при использовании происходят все изменения в механизмах и машинах, которые и являются основой для обслуживания, ремонта и хранения. Поэтому, в первую очередь, рассматриваются изменения в механизмах и обосновывается система воздействий, обеспечивающих работоспособность машин. В МЧС России наряду с планово-предупредительной системой технического обслуживания (ТО) и ремонта техники, предусматривающей обязательное выполнение с заданной периодичностью установленного комплекса работ в период ее использования, хранения и транспортирования, применяется система ТО и ремонта по фактическому состоянию техники. (Термин «транспортирование» - перевозка неисправной, поврежденной техники на автомобильных транспортных средствах, а также железнодорожным, водным и воздушным транспортом). ТО техники - это комплекс операций по поддержанию (восстановлению) исправного (работоспособного) состояния техники при использовании по назначению, хранении и/или транспортировании по результатам контроля ее технического состояния. Назначение технического обслуживания машин. Виды ТО в зависимости от периодичности и объема работ и место проведения для пожарно-спасательной техники интенсивного использования в системе ГПС МЧС России. Своевременное и качественное ТО должно обеспечивать: постоянную готовность техники к использованию; безопасность применения, движения, работы; устранение причин, вызывающих преждевременный износ, старение разрушение, неисправности и поломки деталей, сборочных единиц и механизмов; надежную работу техники в течение установленных межремонтных ресурсов и сроков их службы до ремонта и списания; минимальный расход ГСМ и других эксплуатационных материалов; экологичность; эстетику ПА. При проведении ТО пожарных автомобилей проводятся следующие виды работ:  ТО техники в зависимости от периодичности и объема работ подразделяется на следующие виды: а) для техники интенсивного использования: ЕТО – ежедневное техническое обслуживание (проводится ежедневно по окончании работы, по возвращении с учения, пожара, также перед сменой караула) проводится в подразделении водителем ПА и личным составом расчета под руководством командира отделения; ТО на пожаре, при проведении АСДНР (учений) – периодичность не регламентируется, ТО проводится на пожаре, при проведении АСДНР водителем ПА; ТО после возвращения в подразделение – периодичность не регламентируется, проводится в подразделении водителем ПА и личным составом расчета; номерное ТО: ТО-1 и ТО-2; ТО-1 – при общем пробеге основных ПА 1500 км и специальных ПА 1000 км не реже 1 раз в месяц, проводится на посту ТО подразделения водителями, закрепленными за ПА, под руководством старшего водителя или руководителя подразделения; время проведения – 2 дня ТО-2 – при общем пробеге основных ПА 7000 км и специальных ПА 5000 км не реже 1 раза в год, проводится в ремонтном подразделении или в сторонней специализированной организации (аутсорсинг) специалистами ремонтного подразделения или специализированной организации; время проведения – 3 дня ЕО - единое техническое обслуживание (техническое обслуживание с единой периодичностью по сроку и наработке (пробегу), в соответствии с эксплуатационной документацией предприятия изготовителя); проводится на посту ТО подразделения водителем ПА и личным составом расчета; СО - сезонное техническое обслуживание; периодичность – 2 раза в год на посту ТО подразделения или в ремонтном подразделении, в сторонних организациях; проводится личным составом расчета ПА или специалистами ремонтного подразделения, сторонних организаций б) для техники, содержащейся на хранении: номерные виды ТО при хранении: ТО1х техники проводится с целью проверки ее технического состояния, устранения выявленных недостатков, определения объема работ по ТО и ремонту. Основными операциями ТО1х являются: контроль технического состояния техники и ее агрегатов без пуска двигателя; устранение выявленных недостатков и определение объема работ по ТО и ремонту. ТО1х выполняется через каждый год после постановки техники на хранение, за исключением годов, когда проводится ТО2х, ТО2хПКП и РТО. ТО2х техники проводится с целью проверки ее технического состояния устранения выявленных недостатков в техническом состоянии и содержании, определения объема работ по ТО, ремонту и переконсервации агрегатов (за исключением корпусной техники). При ТО2х дополнительно проводится проверка функционирования основных сборочных единиц без пуска двигателя с использованием постороннего источника электрического тока. ТО2х выполняется через каждые 2 года после постановки техники на хранение, за исключением годов, когда проводится ТО2хПКП и РТО. ТО2х ПКП - техническое обслуживание № 2 при хранении с переконсервацией и контрольным пробегом - проводится с целью проверки ее технического состояния с контрольным пробегом (наработкой) до 10 км для колесной техники и до 5 км для гусеничной техники, до 0,5 моточаса для специальной части (надстройки) образца; устранения выявленных отказов и повреждений, а также переконсервации образцов. ТО2х ПКП выполняется через каждые 4 года после постановки техники на хранение, за исключением годов проведения РТО и регламентированного ремонта. Основными работам и ТО2х ПКП являются: снятие техники с хранения; контроль параметров технического состояния образцов и их сборочных единиц с использованием встроенных средств контроля и диагностического оборудования перед контрольным пробегом, в ходе пробега и после него; ремонт и/или замена отказавших сборочных единиц (узлов, агрегатов) и дефектных деталей на новые или капитально отремонтированные, консервация техники. РТО - регламентированное техническое обслуживание проводится с целью обеспечения ее работоспособности (исправности) и содержания в постоянной готовности к использованию, частичного восстановления ресурса изделий и их сборочных единиц путем замены деталей (резинотехнических изделий и других сборочных единиц), имеющих ограниченный срок службы, и выполнения регулировочных и ремонтных работ. Основными работами РТО являются: снятие техники с хранения; техническое диагностирование до пробега и после него; контрольный пробег (наработка) в объеме: до 10 км для колесной техники, до 5 км для гусеничной техники, до 0,5 моточаса для специальной части образца; замена узлов и деталей, имеющих ограниченный срок службы; замена масел, смазок и специальных жидкостей; производство регулировочных, крепежных, рихтовочных, сварочных, столярных, малярных и других ремонтных работ; испытание изделий и их агрегатов в объеме: до 5 км для колесной техники и до 1 км для гусеничной техники, работа специальных агрегатов и оборудования не более 0,2 моточаса; устранение обнаруженных отказов и повреждений; подкраска (при необходимости); консервация техники. РТО техники проводится через 8 лет длительного хранения независимо от ее технического состояния. Назначение ремонтов машин. Виды ремонтов агрегатов. Виды и методы ремонтов пожарно-спасательной техники. Ремонт - комплекс операции по восстановлению работоспособного состояния ПА и обеспечению их безотказной работы. Он может выполняться по потребности или после определенного пробега. В соответствии с назначением и характером выполняемых работ ремонт подразделяется на следующие виды: - для ПА: Текущий - выполняются работы необходимые для поддержания машины в работоспособном состоянии; назначение: замена или восстановление отдельных деталей (кроме базисных) и осуществление технологически несложных ремонтных работ по устранению, возникающих в процессе эксплуатации машины неисправностей; могут производиться разборочно-сборочные, сварочные, электротехнические, слесарно-механические и другие работы со снятием или без снятия агрегатов (узлов) с машины, а также регулировочные операции; разборочно-сборочные работы, связанные с заменой на машине отдельных агрегатов (узлов), требующих капитального ремонта. Текущий ремонт часто совмещается с техническим обслуживанием. Средний - он предусматривает частичную разработку машины, замену неисправных узлов и отдельных деталей, которые не могут нормально работать до очередного ремонта, проверку, регулировку и наладку всей машины. Производится: замена двигателя, требующего капитального ремонта, углубленная проверка технического состояния автомобиля и одновременно устранения выявленных при этом неисправностей, замена и ремонт деталей (кроме базисных), окраска кузова, ремонт обивки, нанесение антикоррозийных покрытий и другие ремонтные работы, обеспечивающие восстановление эксплуатационных качеств всего автомобиля. Капитальный - восстановление первоначальных качеств машины, не пригодной к дальнейшей эксплуатации. Включает полную разборку машины, чистку и мойку деталей, замену всех неисправных деталей, восстановление всех конструктивных посадок, центрирования и балансировка узлов и деталей, выверку базовых деталей (станин и рам) сборка машины с наладкой всех узлов механизмов и машин в целом. - для агрегатов: Текущий - устраняют неисправности только в данном агрегате, для чего могут быть заменены или отремонтированы поврежденные, или износившиеся его детали. Капитальный - техническое состояние агрегата должно быть доведено до уровня технических условий на ремонт, а также испытания капитально отремонтированных агрегатов после выполненного ремонта. Агрегат должен пройти установленный межремонтный пробег, если не были нарушены правила эксплуатации, своевременно и качественно выполняли текущий ремонт и техническое обслуживание. Места проведения ремонтов:  Пост технического обслуживания пожарно-спасательной части: назначение и оснащение. Пост техобслуживания подразделения предназначен для проведения ТО и текущих ремонтов пожарных автомобилей, оборудования и ПО. Пост техобслуживания должен включать в себя: мастерскую, кабинет безопасности движения, осмотровую канаву, кладовую, пост мойки и уборки ПА, заправочный пункт и склад горюче-смазочных материалов. Объясните причины повышения нормы расхода топлива зимой, в условиях города и высокогорья. Зимой Зимой мы прогреваем автомобиль дольше, чем в теплое время. Чтобы сохранить ресурс двигателя и трансмиссии желательно как следует прогреть мотор, а затем двигаться на невысоких скоростях, пока силовой агрегат и масло в коробке передач не прогреются окончательно. Снег и «каша» из грязи и снега приводят к пробуксовкам и повышенному сопротивлению при движении. Соответственно, двигатель работает с увеличенной нагрузкой, а это приводит к дополнительному расходу топлива. К повышенному расхода топлива ведет и снижение давления в шинах, так что его зимой рекомендуется проверять почаще. Подогрев сидений, электрообогрев зеркал, заднего, а зачастую и лобового стекол тратят дополнительную энергию, заставляя аккумулятор и генератор работать в режиме повышенной нагрузки. Включенная печка, а зачастую и кондиционер (чтобы подсушить воздух в салоне) тоже увеличивают расход топлива. Характеристика грунтов и способы их разработки. Грунтами называют поверхностные слои земли, образованные в результате выветривания горных пород. По происхождению, состоянию и механической прочности грунты делятся на восемь категорий: скальные, полускальные, крупнообломочные, песчаные и глинистые. К скальным грунтам относят сцементированные водоустойчивые породы с пределом прочности в водонасыщенном состоянии не менее 5 МПа (граниты, песчаники, известняки и т. п.). К полускальным грунтам относят сцементированные горные породы с пределом прочности до 5 МПа (мергели, окаменевшие глины, гипсоносные конгломераты и т. п.). Крупнообломочные грунты представляют собой куски скальных и полускальных пород. Песчаные грунты состоят из несцементированных мелких частичек (песчинок), разрушенных горных пород размером 0,05— 2 мм. Глинистые грунты являются также продуктом естественного разрушения и преобразования горных пород, размеры частиц которого в основном менее 0,005 мм. Машины для земляных работ в строительстве преимущественно разрабатывают песчаные, глинистые, крупнообломочные и полускальные грунты. Скальные грунты предварительно разрушают и рыхлят чаще всего взрывом и разрабатывают их затем машинами как крупнообломочные грунты.   Различают три основных способа разработки грунта и горных пород: механический, гидравлический и взрывной. При механическом способе отделение части грунта или горной породы от основного массива осуществляется ножевым или ковшовым рабочим органом землеройной машины. При гидравлическом способе разработка грунта в карьерах или полезных выемках производится: в сухих забоях —мощной компактной водяной струей, а в забоях под водой — путем засасывания грунта из-под воды заборной трубой при помощи мощного центробежного насоса — землесоса; плотные грунты разрыхляются при этом механической фрезой — рыхлителем. При взрывном способе разрушение грунта или горной породы и перемещение их в нужном направлении осуществляется давлением газов, выделяемых при взрыве и сгорании взрывчатых веществ. Могут иметь место и комбинированные способы разработки г Классификация землеройных машин по виду выполняемых работ. По виду выполняемых работ различают машины для земляных работ основные и вспомогательные. В зависимости от характера рабочего процесса основные машины бывают: землеройные. К землеройным машинам относят экскаваторы циклического действия (одноковшовые экскаваторы) и экскаваторы непрерывного действия (канавокопатели, роторные, траншейные, цепные, карьерные, строительные). Они отрывают грунт и перемещают его на небольшие расстояния, определяемые конструктивными параметрами машины; землеройно-транспортные (бульдозеры, скреперы, автогрейдеры и грейдер-элеваторы), Разрабатывающие грунт во время движения и перемещающие его на определенные расстояния; погрузочные (погрузчики одноковшовые); машины для гидравлической разработки грунта (землесосы и гидромониторы); грунтоуплотняющие машины и оборудование (катки, трамбовки, виброплиты). К вспомогательным машинам относят: машины для подготовки площадок (корчеватели, кусторезы, камнеуборочные машины); машины для подготовки грунта (рыхлители и др.); машины и оборудование для бурения и проходки скважин (бурильные станки, пневмопробойники и др.); машины и оборудование для водопонижения и отлива воды (насосы). Основные виды рабочих органов машин для земляных работ:  ковши: б – «прямая лопата», в – «обратная лопата», г – драглайн, д – погрузчика, е – грейферный, з – скрепера; и – ножевые (отвалы бульдозеров, грейдеров)   а – зуб-рыхлитель; а – зуб-рыхлитель; Назначение, классификация и общее устройство экскаваторов. Рабочее оборудование экскаватора. Войсковые экскаваторы предназначены для механизации земляных и погрузочных работ при оборудовании позиций, районов расположения войск и пунктов управления. Одноковшовый экскаватор является основной землеройной машиной в строительстве. Этими машинами выполняется около половины объемов земляных работ. Одноковшовые экскаваторы могут успешно работать в rpyнтах различной прочности. При разработке грунтов категорий I-1V они не нуждаются в предварительном рыхлении забоя. И только при работе в тяжелых мерзлых и скальных грунтах требуется проводить предварительное рыхление забоя взрывом или с помощью рыхлителей. Одноковшовыми экскаваторами можно разрабатывать грунт как выше, так и ниже уровня площадки их установки. Они могут работать в стесненных условиях и разрабатывать грунт под водой, выгружая его в транспортные средства или в отвал. Для эффективного выполнения разнообразных земляных других работ в строительстве экскаватор может быть снабжен несколькими видами сменного рабочего оборудования. Это послужило основанием называть их универсальными. Одноковшовый экскаватор в большинстве случаев состоит из 1) ходового устройства и 2) поворотной части, связанных между собой 3) опорно-поворотным устройством. Поворотная часть выполнена в виде рамы. На ней установлено рабочее оборудование — 4) стрела и привод, который с помощью силовой установки и трансмиссии приводит в движение рабочее оборудование и ходовое устройство. В передней части на раме размещена кабина с органами управления машиной. Классификационные признаки одноковшовых экскаваторов:    Э  кскаваторы кскаваторы полноповоротные гидравлические: а — пневмоколёсный экскаватор с обратной лопатой; б — гусеничный экскаватор с прямой лопатой; в — карьерный гусеничный экскаватор с прямой лопатой. 1 — двигатель; 2 — бак гидросистемы; 3 — стрела; 4 —; 5 — гидроцилиндр рукояти; 6 — рукоять; 7 — гидроцилиндр опрокидывания ковша; 8 — ковш; 9 — гидроцилиндр стрелы; 10 — ходовая тележка; 11 — ходовая трансмиссия; 12 — опорно-поворотный круг; 13 — механизм вращения платформы; 14 — противовес. Назначение, общее устройство и компоновка котлованной машины МДК-3. Котлованные машины предназначены для отрывки котлованов под фортификационные сооружения и укрытия для военной техники при инженерном оборудовании позиций войск. Состав МДК-3: гусеничный транспортер (изделие 453 - МТТ); рабочее оборудование (оборудование для отрывки котлованов, бульдозерное оборудование, гидропривод, электрооборудование, рыхлительное оборудование). Рабочий орган предназначен для разработки грунта при отрывке котлованов и транспортирования его в отвал. Установлен в кормовой части машины и представляет собой рабочий орган фрезерного типа с фрезой и метателем центробежного типа. Отвал грунта производится на одну сторону котлована. ТТХ рабочего органа: диаметр фрезы - 3700 мм; диаметр метателя - 3080 мм; частота вращения фрезы - 15,4; 19,4 или 22,6 мин-1; частота вращения метателя - 68,2; 83,5 или 97,6 мин-1 техническая производительность - 800 м3/ч: дальность выброса грунта - 6,5; 8,5 и 13,5 м; масса рабочего органа - 8550 кг. Компоновка МДК-3:  Назначение, общее устройство, компоновка, ТТХ инженерной машины разграждения ИМР-2. Инженерные машины разграждения ИМР-2 предназначены для обеспечения продвижения войск через зоны разрушений в районах подвергшихся ядерным ударам, и выполнения задач на радиоактивно зараженной местности.  В состав рабочего оборудование инженерных машин разграждения входит: универсальный бульдозер; стреловое телескопическое оборудование; скребок-рыхлитель; механизм отбора мощности; редуктор привода насосов; гидравлическая система; пневмооборудование; электрооборудование. Бульдозерное оборудование ИМР в двухотвальном положении способно обеспечить прокладку колонных путей (за счет удаления в обе стороны от маршрута снега, кустарника, обломков, грунта, невзрывных заграждений и т.п.) для движения колесной и гусеничной техники.  Назначение, общее устройство, компоновка, ТТХ траншейной машины БТМ-3. Быстроходная траншейная машина БТМ-3 предназначена для отрывки траншей и рвов в обычных и мерзлых грунтах глубиной до 1,5 м прямолинейного и криволинейного начертания с отвалом грунта в бруствер по обе стороны траншеи, оборудования невысоких защитных земляных валов для локализации аварийного разлива вредных жидкостей (обвалование площадей разлива). В качестве базовой машины БТМ-3 использовано изделие 409У (АТ-Т). Техническая характеристика БТМ-3: Тип машины - роторная с навесным рабочим органом База – АТ-Т Макс. скорость копания средних грунтов (2-3 кат.): - при глубине траншеи 1,1 м – до 800 пог. м/час; - при глубине траншеи 1,5 м – до 500 пог. м/час. Масса машины – 27,7 т Рабочие скорости движения при рытье траншеи (п= 1500 об/мин) на разных передачах, пог. м/час: - на первой пер.- 284 - на второй – 610 - на третьей – 856 - на четвертой – 1200 - на пятой – не используется. Расчет- 2 чел.  Назначение, классификация, общее устройство автогрейдеров. Автогрейдер — длинобазовая, самоходная, пневмоколёсная, обычно трёхосная, машина с невысоким длинным отвалом, расположенным между передней и средней осью машины. Его основными частями являются основная шарнирно-сочлененная рама, ходовое оборудование, состоящее из передней оси и задних балансирных тележек с пневматическими колёсами, ходовая трансмиссия, рабочее оборудование, включающее тяговую раму, грейдерный отвал и дополнительные рабочие органы, кабина с органами управления и системы управления рабочим оборудованием и машиной. Автогрейдеры классифицируют в зависимости от мощности силовой установки или соответствующей ей массы машины, вида управления и колесной схемы ходовой части. В зависимости от мощности силовой установки и соответствующей ей массы машины автогрейдеры делятся на легкие — мощностью до 50 кВт и массой машины до 9 т, средние — мощностью до 75 кВт и массой до 13 т, тяжелые — мощностью до 120 кВт и массой до 19 т и особо тяжелые — мощностью до 180 кВт и массой до 24 т. Автогрейдеры широко применяют при строительстве и содержании дорог, а также при аэродромном, промышленном, гражданском, гидротехническом, ирригационном и сельском строительстве. С помощью автогрейдера можно производить профилировочные и планировочные работы при строительстве земляных сооружений, возводить насыпи высотой до 0,6 м, планировать откосы, рыть и очищать кюветы и канавы треугольного и трапецеидального профиля, сооружать корыта для дорожных оснований, перемешивать и разравнивать грунт, щебень, гравийные и вяжущие (цемент, битум) материалы, а также разрушать дорожные покрытия и расчищать от снега площади, улицы и дороги. Они могут разрабатывать грунты до категории II, а при предварительном рыхлении — до категории IV.  Варианты использования шарнирно-сочленённой рамы автогрейдера: 1 — прямолинейное движение; 2 — уменьшение радиуса поворота; 3 — прямолинейное движение со смещением колей передних и задних колёс относительно друг друга. Назначение, классификация, общее устройство скреперов. Скрепер – колесная машина, имеющая открытый ковш с режущей кромкой, расположенный между передними и задними колесами, которая режет, набирает, транспортирует, выгружает и распределяет материал при движении вперед. Скреперы применяют для разработки грунта I−III категорий – от чернозема до глины. Также это может быть горная масса. В таком случае применяют скреперы с угольным ковшом. Еще один вариант использования – разработка недр с целью добычи полезных ископаемых. Непосредственно в работе участвует ковш с передней режущей кромкой, которая укреплена на раме. При помощи дышла он присоединяется к гусеничному трактору или пневмоколесному тягачу, хотя также имеются и самоходные модели. Скрепер является полуприцепной колесной машиной с принудительной выгрузкой грунта выдвижением задней стенки с гидравлическим управлением и предназначен для разработки грунтов I - IV категорий с транспортировкой их на расстояние от 300 до 6000 м. Скрепер — способен срезать слой грунта, отвезти его на заданное расстояние и там снова выложить слоем заданной толщины, образовывая земляное сооружение. Скреперы рентабельны только при перевозке на 800−1000 м, поэтому в мире их делают буквально несколько фирм, например, Caterpillar, МоАЗ, Stehr. Классификация скреперов: Вместимость ковша может быть: малой (менее 5 м3); средней (5−15 м3); большой (от 15 м3). В зависимости от способа передвижения выделяют такие скреперы: • прицепные. Они агрегатируются с гусеничными тракторами. В них основной вес конструкции и содержимого ковша передается на две опорные оси; • полуприцепные. Они агрегатируются с колесными одноосными тракторами. В них до половины веса распределяется через дышло на ось тягача. Способ загрузки также определяет разновидность скрепера. Процесс может осуществляться следующим образом: • за счет тягового усилия базовой машины, • за счет скребкового элеватора. В зависимости от способа выгрузки грунта скрепером доступны следующие варианты: • опрокидывающие ковш вперед или назад; • выдвигающие на передний план заднюю стенку; • опрокидывающие днище и тыльную стенку вперед. По типу управления рабочими органами скреперы классифицируют следующим образом: • канатные, • гидравлические, • на электроуправлении. Самый популярный класс скреперов – с гидравликой. Назначение и общее устройство бульдозерного оборудования. Бульдозер представляет собой землеройную машину, способную самостоятельно передвигаться и выполнять эффективную разработку грунта или других пород. Техника имеет простую конфигурацию. Основная часть – трактор или тягач, объединяющий в себе мощную ходовую часть и кабину с органами управления. Рабочий блок бульдозера представлен отвалом криволинейного профиля, расположенным за пределами основной конструкции. Высокая производительность, способность перемещать большие объемы породы и возможность выполнения задач разного типа обеспечили востребованность данной техники во многих сферах.  Колёсный бульдозер: 1 — передняя полурама колёсного трактора; 2 — левый гидроцилиндр подъёма и опускания отвала; 3 - бульдозерный отвал; 4 — вертикальный гидроподкос; 5 — передний ведущий мост; 6 — левый толкающий брус; 7 — левый упряжной шарнир; 8 — задняя полурама колёсного трактора; 9 — задний ведущий мост; 10 — двигатель; 11 — конструкция ROPS. Правильный выбор отвала является главным условием достижения максимально возможной производительности. Прежде всего, следует оценить возможности копания грунта отвалом, тягово-сцепные и скоростные характеристики техники. Возможности копания грунта определяются соотношением величины максимального тягового усилия бульдозера к длине ножа отвала. Чем больше это значение, тем более прочные грунты может разрабатывать бульдозер на гусеничном ходу. Тягово-сцепные свойства машины оцениваются его эксплуатационной массой, конструкцией гусеничной ходовой части и трансмиссией. Скоростные характеристики определяют время цикла бульдозера. Чем меньше его значение, тем выше должны быть скорости рабочего и транспортного перемещений и, значит, выше производительность. Транспортные скорости, особенно заднего хода, определяют время возврата бульдозера в исходную позицию. Прямой отвал используется для копания грунтов нормальной и повышенной прочности. Он отличается большой удельной мощностью и тягой на режущей кромке, быстро заглубляется в грунт и быстро наполняется, допускает копание с перекосом. Полусферический (или полу-универсальный) отвал оборудован короткими боковыми секциями с боковыми ножами и по сравнению с прямым отвалом обладает повышенной вместимостью и лучшей накопительной способностью. Он достаточно быстро заглубляется в плотные грунты и допускает копание с перекосом. Сферический (или универсальный) отвал оборудован широкими боковыми секциями с боковыми ножами и не менее чем одной лобовой секцией с режущей кромкой. Он эффективен при перемещении больших объемов грунта на расстояния до 200 м, но копает хуже прямого и полусферического из-за более длинной режущей кромки. Кроме того, центр его масс расположен дальше от передка трактора, что ухудшает тягово-сцепные качества машины. Поворотный отвал устанавливается под углом 75—90° к продольной оси машины и предназначается для укладки грунта в боковые валки, чернового профилирования дорог, рытья и обратной засыпки траншей. Из-за большой длины и, соответственно, меньшей жёсткости такие отвалы не рекомендуется применять на тяжелых и скальных грунтах. Назначение и общее устройство, компоновка, ТТХ путепрокладчика БАТ-М (БАТ-2). Путепрокладчики предназначены для подготовки и содержания войсковых путей, устройства съездов к мостам, переправам и переходов через овраги, рвы, траншеи и другие препятствия, а также для поддержания колонных путей в исправном состоянии. С помощью путепрокладчика БАТ-2 выполняются следующие виды работ: перемещение грунта при устройстве переходов через овраги, рвы, воронки и траншеи; устройство спусков к переправам; расчистка маршрута колонного пути от кустарника, деревьев, пней, снега и камней; устройство проходов в завалах в лесу и населенных пунктах; укладка блоков дорожно-мостовых конструкций; отрывка котлованов при самоокапывании; устройство проходов на местности, зараженной радиоактивными веществами. Компоновочные схемы путепрокладчика БАТ-2:  1 - бульдозерное оборудование; 2 – базовая машина; 3 – крановое оборудование; 4 – рыхлительное оборудование Состав путепрокладчика БАТ-2: база – гусеничное шасси (изделие 454 - АТТ); универсальный бульдозер; кран; рыхлитель; лебедка; редуктор привода насосов; гидравлическая система; электрооборудование; инженерное имущество. Тактико-технические характеристики путепрокладчика БАТ-2: Масса, т ………………………………………………………………. 39,7 Расчет, чел……………………………………………………………. 2 Техническая производительность при прокладке колонных путей, км / ч: – по пересеченные местности…………………………………6-8 – в зарослях ……………………………………………………… 2-3 – по снежной целине ……………………………………………8-15 – в лесных завалах …………………………………………0,2 Техническая производительность при планировании местности, устройстве спусков и засыпке воронок, м3/ч - 350-400 Максимальная транспортная скорость, км / ч ………60 Средняя транспортная скорость по грунтовым дорогам, км / ч - 28-35 Запас топлива по ходу, км…………………………………………500 Глубина рыхления, мм не меньше………………………………500 Грузоподъемность кранового оборудования, т ………………2 Тяговое усилие лебедки, тс…………………………………………25 Назначение и общее устройство, техническая характеристика передвижной электрической станции ЭСБ-20-ВО. Войсковая передвижная силовая электростанция ЭСД-20-ВС предназначена для питания различных потребителей трехфазным током частотой 50 герц. Существуют две версии станции - ЭСД-20-ВС/230 и ЭСД-20-ВС/400. Первая на выходе дает напряжение 230 вольт, вторая 400 вольт. Станция включает в свой состав: *унифицированный дизель-электрический агрегат АД-20-Т/230 (АД-20-Т/400), *два магистральных кабеля СШТ 4х16мм. (4х10мм.) длиной по 40 (50) м. намотанные на барабаны, *два присоединительных кабеля длиной по 3.5 м., *запасной бак для дизельного топлива емкостью 60 л. *запасной бак для бензина пускового двигателя емкостью 3 л. *запасной бак для масла емкостью 20 л. *комплект ЗИП, *техническая документация Основные тактико-технические характеристики ЭСД-20-ВС:  Обозначение всей линейки войсковых передвижных станций является шифрованным и представляет собой группу литер и цифр, разделенных дефисами обозначающую: o первая группа букв - тип двигателя, приводящего во вращение электрогенератор (ЭСБ - бензиновый двигатель, ЭСД - дизельный двигатель). o вторая группа цифр через дефис - развиваемая электростанцией мощность в киловаттах. o третья группа букв через дефис - предназначение электростанции (ВО - осветительная, ВЗ - зарядная, ВС - силовая, И - инженерная, ИД - инженерная с комплектом инструментов для обработки дерева, ИГ- инженерная с комплектом инструментов для разработки грунта). Таким образом, обозначение ЭСД-20-ВС указывает, что это войсковая передвижная силовая электростанция выдающая мощность 20 киловатт. После третьей группы букв через дробную черту могут указываться особенности электростанции, если она выпускается в различных вариантах. Например, выдаваемое ею напряжение в вольтах. Например, ЭСД-20-ВС/400 означает, что станция на выходе дает напряжение 400 вольт. |