ТКМ тест по сварке и резанию с ответами. Тесты для контроля текущих знаний по разделу VII Теплофизические основы и технологии сварочного производства

Скачать 4.12 Mb. Скачать 4.12 Mb.

|

|

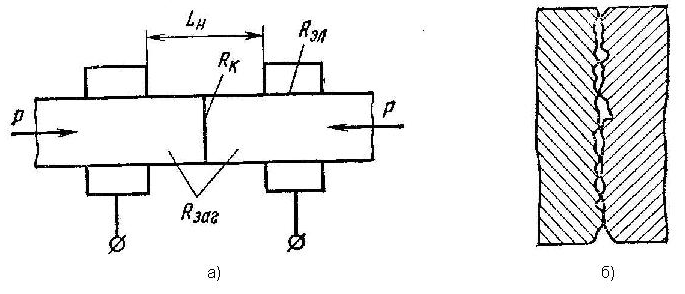

Тесты для контроля текущих знаний по разделу VII: «Теплофизические основы и технологии сварочного производства» 1. Сваркой называют: 4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания; 2. Холодной (механической) сваркой называют: 1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок; 3. Термомеханической сваркой называют: 2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии; 4. Контактной сваркой называют: 3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение; 5. Диффузионной сваркой называют: 5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

11. Предварительный подогрев заготовок применяют: 2) при сварке меди и ее сплавов, при сварке чугуна; 12. Какие источники тепловой энергии используются при плазменной сварке? 2) струя разогретого до высоких температур газа, пропускаемого через электрическую дугу;

14. При газовой сварке максимальная температура достигается: 3) в средней зоне газового пламени;

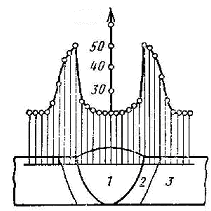

16. Максимальная температура газового ацетиленового пламени составляет: 2) около 3100 С; 17. При возникновении электрического разряда (при зажигании дуги) с ростом тока наблюдается: 3) уменьшение напряжения между электродами;

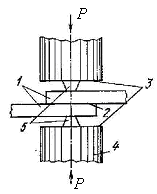

24. Разновидность контактной сварки, позволяющая получать прочное и плотное соединение листовых заготовок в виде сплошного герметичного шва – это: 5) шовная сварка.

4) контактная точечная сварка;

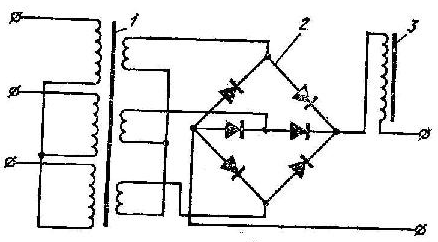

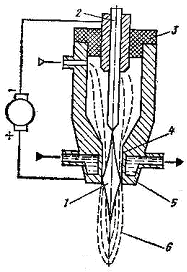

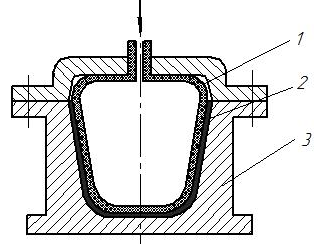

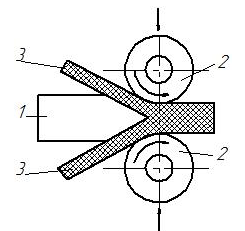

33. Какие из способов изготовления металлических порошков относятся к физико-механическим: 1) размол; 2) распыление; 34. Какие из способов изготовления металлических порошков относятся к химико-металлургическим: 3) восстановление окислов; 5) термическая диссоциация карбонильных соединений. 35. Какие из перечисленных ниже свойств порошков относятся к технологическим: 1) насыпная плотность; 5) текучесть. 36. Какие из перечисленных ниже свойств порошков относятся к физическим: 2) действительная плотность; 3) микротвердость; 37. Порошки из каких перечисленных ниже металлов и химических соединений получают методом электролиза: 2) медь, кобальт, серебро, никель; . 38. Порошки из каких перечисленных ниже металлов и химических соединений получают синтезом карбонилов: (получают порошки железа, никеля, кобальта, хрома, молибдена, вольфрама.) 2) медь, кобальт, серебро, никель; 3) титан, вольфрам, цирконий, молибден; 5) железо, хром, вольфрам. 39. Порошки из каких перечисленных ниже металлов и химических соединений получают восстановлением окислов: 1) карбиды титана, вольфрама, тантала; 3) титан, вольфрам, цирконий, молибден; 4) легированные стали; 40. Порошки из каких перечисленных ниже металлов и химических соединений получают с помощью вихревых и вибрационных мельниц: (кремний, сурьма, хром, марганец, ферросплавы медь, алюминий, сплавы алюминия с магнием.) 2) медь, кобальт, серебро, никель; 41. Формование заготовок из смеси порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия называется: 2) изостатическим способом; 42. Формование заготовок из смеси порошка, при котором уплотнение производится волнами в интервале, не превышающем 1 сек, называется: 1) импульсным способом; . 43. Формование заготовок из смеси порошка с пластификатором, продавливанием через отверстие в матрице, называется 4) мундштучным способом; 44. Формование заготовок, заполнением суспензии металлических порошков пористой формы, обеспечивающей удаление жидкости, называется: 3) шликерным способом; 45. Спекание изделий производится при температуре: 2) 0,7–0,9 от температуры плавления основного компонента; 46. Для обеспечения требуемой точности размеров спеченные заготовки из порошковых сталей подвергают: 3) калиброванию; 47. Какие из ниже перечисленных методов обработки полимерных материалов проводятся в вязкотекучем состоянии: 1) прессование; 3) литье под давлением; 48. Какие из ниже перечисленных методов обработки полимерных материалов проводятся в высокоэластичном состоянии: 5) формование сжатым воздухом. 49. На рисунке изображена схема:

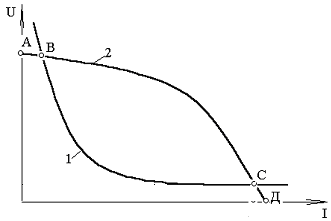

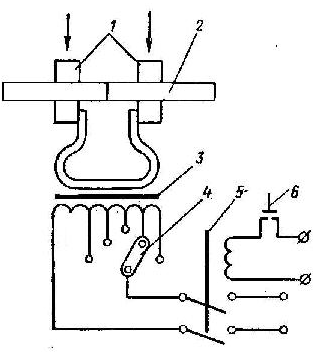

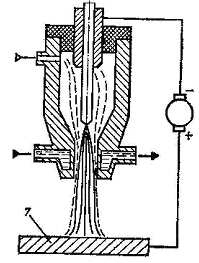

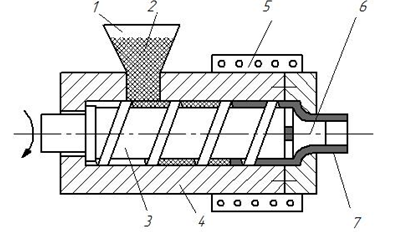

50. На рисунке изображена схема:

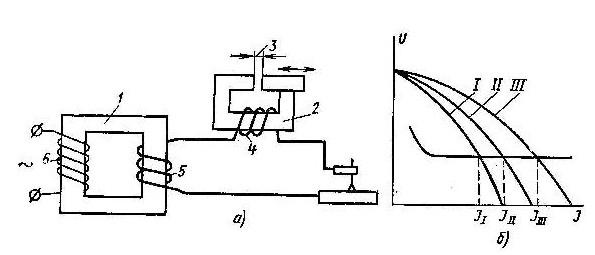

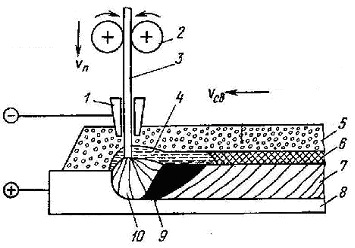

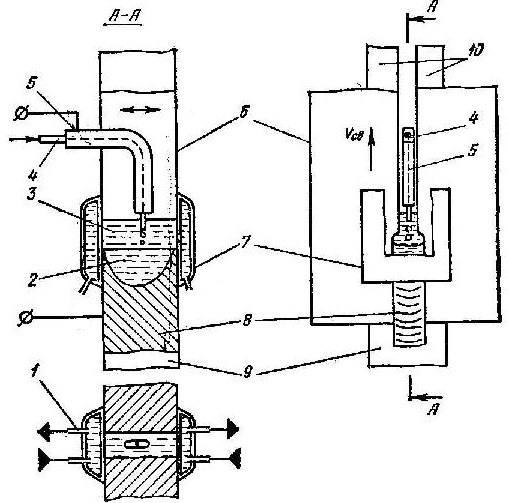

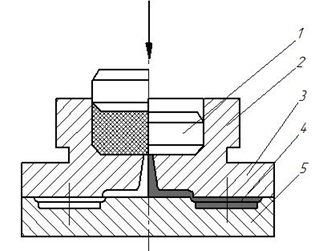

51. На рисунке изображена схема:

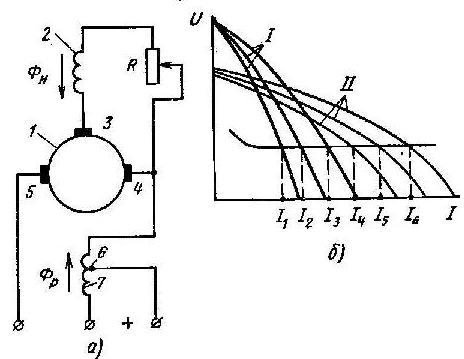

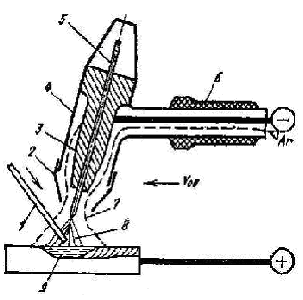

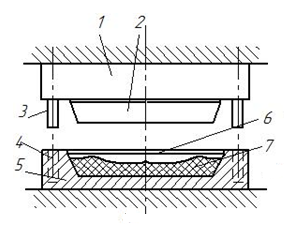

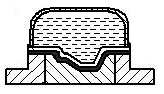

52. На рисунке изображена схема:

53. Указанная на рисунке схема обработки полимеров проводится:

54. Указанная на рисунке схема обработки полимеров проводится:

55. Зазоры между пуансоном и матрицей в штампах для пробивки-вырубки пластмасс выбираются: 1) большими, чем при обработке металлов; 56. Быстрое затупление режущего инструмента при обработке пластмасс возникает в связи:

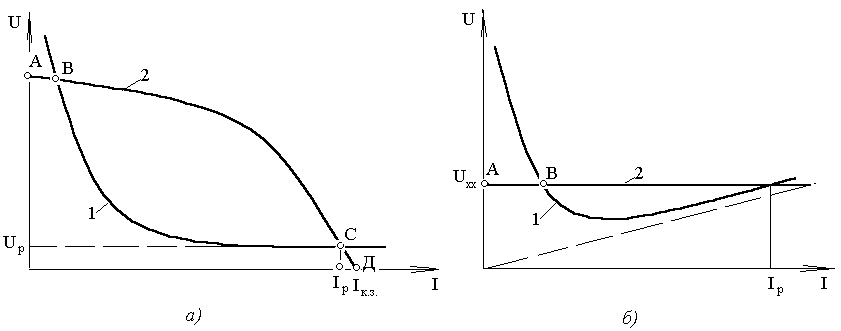

57. Сваркой соединяются: 1) термопластичные полимеры;? 58. Сварка полимеров производится: 1) при температуре вязкотекучего состояния; 59. К водоструйной обработке относят: 1) резание струей воды истекающей под давлением 400–600 МПа из сопла диаметром 0,1–0,2 мм со скоростью до 1000 м/с; 60. К водоабразивной обработке относят: 2) резание смесью воды и мелкодисперсного абразивного порошка, истекающей под давлением 400 МПа из сопла диаметром 0,1–0,2 мм со скоростью до 1000 м/с; 61. Какие параметры оказывают наибольшее влияние на производительность и качественно-точностные параметры водоабразивной обработки: 6) совокупность указанных параметров. 62. К электроэрозионной обработке относят: 1) разрушение поверхности заготовки при пробое межэлектродного промежутка электроискровым разрядом с тепловым действием импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой; 63. К лазерной обработке относят:. 3) обработку с использованием монохроматического электромагнитного излучения, генерируемого лазером, которое концентрируется с помощью оптической системы на обрабатываемой поверхности заготовки, вызывая нагрев, плавление, испарение или взрывное разрушение материала; 64. К электронно-лучевой обработке относят: 4) обработку путем ускорения и фокусирования электронов в узкий пучок, излучаемых катодом в глубоком вакууме мощным электрическом полем, с последующим преобразованием кинематической энергии электронов в тепловую энергию и воздействии на обрабатываемую поверхность; 65. К плазменно-механической обработке относят: 5) обработку заготовок с плазменным прогревом срезаемого слоя с целью его теплового разупрочнения, снижения работы резания, повышения производительности и качества обработки 66. Ультразвуковой размерной обработкой называют: 1) разрушение поверхности заготовки при пробое межэлектродного промежутка электроискровым разрядом с тепловым действием импульсов электрического тока, возбуждаемых в среде жидкого диэлектрика между электродом-инструментом и обрабатываемой заготовкой; 67. Изготовление деталей или их прототипов методом лазерной стереолитографии (метод SLA) называют: 1) изготовление детали или ее прототипа осуществляют путем послойного дисперсионного отвердения полимера (фотополимеризации) с помощью лазерного луча; 68. К изготовлению слоистых моделей (изделий) (метод LOM) относят: 3) изготовление деталей при наращивании слоистых объектов до полного воспроизводства изделия. 69. К методу изготовления деталей методом избирательного лазерного спекания (метод SLS) относят: 2) изготовления детали путем избирательного лазерного спекания порошковых материалов из различных металлов, керамики, полиамидов, поликарбонатов, воска, нейлона; 70. К методам химического осаждения функциональных покрытий (метод ХОП-CVD) относят: 2) осаждение функциональных покрытий на рабочие поверхности изделий путем водородного восстановления паро-газовых смесей содержащих галогениды металла и соединения, являющихся поставщиком второго компонента и водорода, который служит одновременно газом-транспортером и восстановителем; 71. К методам физического осаждения функциональных покрытий (метод ФОП-PVD) относят:?? 1) осаждение функциональных покрытий на рабочие поверхности изделия путем генерации вещества в вакуумное пространство камеры с подачей реакционного газа (N2, O2, CxHy и др.); 72. Продольное точение – это: 4) обработка резцом с круговым движением резания и движением подачи вдоль оси вращения в плоскости, перпендикулярной направлению движения резания; 73. Фрезерование – это: 3) обработка инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения; 74. Строгание – это: 2) способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания и дискретном прямолинейном движении подачи, осуществляемом в направлении, перпендикулярном движению резания; 75. Торцовое точение – это: 5) обработка резцом с круговым движением резания и движением подачи перпендикулярно оси вращения в плоскости, перпендикулярной направлению движения резания. 76. Точение – это:1) обработка резцом с замкнутым (чаще всего круговым) движением резания и любым движением подачи в плоскости, перпендикулярной направлению движения резания; 77. Основная плоскость – это: 3) плоскость, перпендикулярная скорости действительного главного движения; 78. Рабочая плоскость – это: 2) плоскость, которая содержит векторы скорости резания v и подачи s; 79. Плоскость резания – это:? 4) плоскость, которая проводится через режущую кромку (касательно режущей кромке) и вектор скорости резания; 80. Плоскость стружкообразования для всей стружки – это: 5) плоскость, которая проходит через перпендикуляр к режущей кромке в плоскости резания и через вектор схода стружки v1. 81. Плоскость стружкообразования для элементарного участка режущей кромки – это: 1) плоскость, перпендикулярная режущей кромке; 82. Действительный задний угол измеряют: 2) в рабочей плоскости между задней поверхностью и направлением вектора скорости движения резания; 83. Угол наклона режущей кромки измеряют: 3) в плоскости резания между режущей кромкой и основной плоскостью; 84. Действительный угол в плане измеряют: 1) в основной плоскости между проекцией режущей кромки и рабочей плоскостью; 85. Действительный передний угол измеряют в: 5) в плоскости стружкообразования между основной плоскостью и направлением вектора скорости v1 схода стружки. 86. Глубина резания: 3) характеризует величину врезания режущей кромки, измеренную перпендикулярно рабочей плоскости; 87. Толщина срезаемого слоя (статическая): 2) измеряется в направлении нормали к проекции главной режущей кромки; 88. Для характеристики деформации в зоне стружкообразования с параллельными границами при образовании сливной стружки следует использовать: 2) относительный сдвиг; 89. Деформации при образовании сливной стружки в зоне стружкообразования с параллельными границами осуществляются по схеме: 1) простого сдвига; 90. Физические составляющие силы резания – это: 2) касательные и нормальные составляющие силы на передней поверхности, в условной плоскости сдвига и на задней поверхности в плоскости стружкообразования;

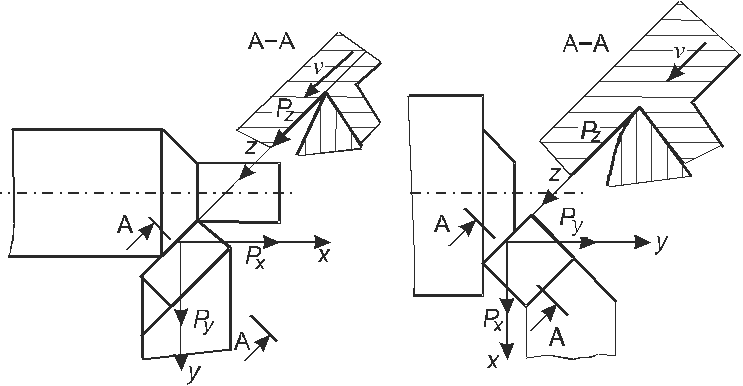

91. Какая из схем) соответствует свободному прямоугольному точению? 3

92. Какая из схем (рис. 1) соответствует несвободному прямоугольному точению? 5

93. Какая из схем (рис. 1)соответствует свободному косоугольному точению?2

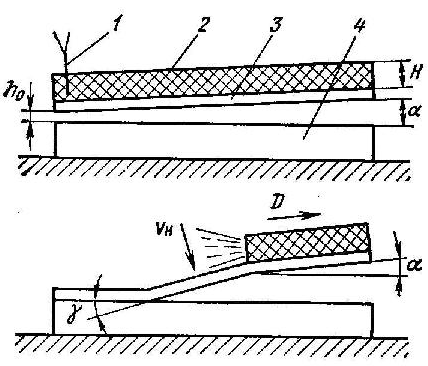

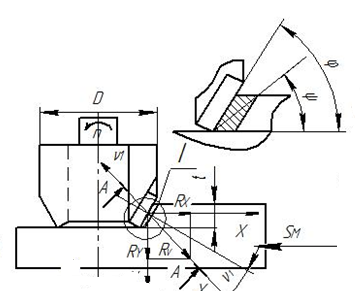

94. Укажите геометрические параметры, использующиеся для характеристики износа режущего лезвия по задним поверхностям: 2) радиальный износ, ширина фаски износа; 95. Укажите геометрические параметры, использующиеся для характеристики износа режущего лезвия по передней поверхности: 1) изменение переднего угла, глубины лунки износа; 96. Интенсивность изнашивания режущего лезвия по задней поверхности определяется как: 2) производная от ширины фаски износа по пути резания; 97. Интенсивность изнашивания режущего лезвия по передней поверхности определяется как: 2) производная от величины нормального износа передней поверхности по пути резания; 98. Какие параметры не используются в качестве критериев затупления инструмента? 1) Предельный уровень шероховатости обработанной поверхности; 99. В чем заключаются и от каких факторов зависят пластические деформации инструментального материала? 3) в изменении формы режущего лезвия под воздействием контактных напряжений и температур, в округлении режущей кромки под действием нормальных напряжений при отсутствии застойной зоны; 100. В чем заключается и от каких факторов зависит адгезионное изнашивание режущего инструмента? 3) в возникновении и разрушении межмолекулярных связей при контакте чистых поверхностей инструментального и обрабатываемого материалов при высоких нормальных давлениях и температурах; 101. В чем заключается и от каких факторов зависит диффузионное растворение инструментального материала в обрабатываемом (диффузионное изнашивание режущего инструмента)? 1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях; 102. В чем заключается и от каких факторов зависит абразивное изнашивание режущего инструмента? 1) В проникновении атомов одного металла (материала) в кристаллическую решетку другого металла через контактную поверхность при высоких температурах и давлениях; 103. Что означает термин «обрабатываемость материалов резанием» (в узком смысле): 2) определение оптимальных марок инструментального материала, оптимальных геометрических параметров режущих инструментов, составов СОЖ, установление зависимостей сил резания, стойкости инструмента, шероховатости обработанной поверхности от условий резания, оптимальной термической обработки, легирования с целью повышения показателей обрабатываемости; 104. Какие цели достигаются черновой лезвийной обработкой заготовок: 2) удаление излишнего припуска или дефектного поверхностного слоя материала, образующегося при получении заготовки методами литья, давления, сварки или после термообработки, уменьшение допуска на обработанную поверхность; 105. Для черновой лезвийной обработки сталей применяют инструментальные материалы, имеющие следующие обозначения или марки: 1) Т5К10, Р30–Р40; 106. Для чистовой лезвийной обработки сталей применяют следующие инструментальные материалы: 1) Инструменты с износостойкими покрытиями, Р01–Р10, Т15К6–Т30К4; 107. При лезвийной обработке жаропрочных сплавов на никелевой основе применяют следующие инструментальные материалы: 2) ВК10–ОМ, ВК10–ХОМ; 108. Назовите приемлемые критерии для назначения скорости резания: 2) стойкость инструмента или по рациональный диапазон расчетных контактных температур; 109. С какой целью уменьшают задние углы, округляют режущие кромки или предварительно притупляют задние поверхности режущего лезвия? 2) чтобы уменьшить температуру задней поверхности, чтобы предотвратить или уменьшить пластические деформации режущего лезвия; 110. Операция, производимая на сверлильном станке по увеличению диаметра отверстия, называется: 3)рассверливанием 111. Главное движение при фрезеровании сообщают:? 1)фрезе 112. Суммарное время (мин) работы инструмента между переточками на определенном режиме резания называется: 1)стойкостью 113. Среди ниже перечисленных наилучшей обрабатываемостью резанием обладает сталь: 4) Р18 114. Зубья шестерен нарезают фрезами: 1) червячными 4)фасонными 115. Максимальный диаметр отверстия, которое можно просверлить на сверлильном станке спиральными сверлами составляет, мм: 2) 80 116. При обработке резанием пластичных металлов и сплавов образуется: 1) сливная стружка 117. Плоские поверхности обрабатывают на станках: 1) токарных 2) сверлильных 3) зубонарезных 4) фрезерных 118. Смазочно-охлаждающие среды при резании применяют для снижения: 1) подачи; 2) температуры нагрева; 3) скорости резания; 4) наклепа 119. По содержанию углерода инструментальные стали являются: 1) безуглеродистыми; 2) среднеуглеродистыми; 3) низкоуглеродистыми; 4) высокоуглеродистыми 120. Плоские поверхности на фрезерных станках обрабатывают фрезами: 1) цилиндрическими; 121. При окончательной обработке отверстий для обеспечения высокой точности используют: 1) зенкеры; 122. Для изготовления напильников, ручных ножовок целесообразно использовать стали: 1) У10, У12; 2) Х12М, Х6ВФ; 3) Р18, Р6М5; 4)5ХНМ, 4Х3ВМФ 124. Наружную резьбу нарезают: 2) плашкой; | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||