учебник по экономики предприятия. Тесты для самоконтроля. Ббк удк Пахомов М. А., Меркулова Е. Ю., Сысоева М. С., 2010 гоувпо Тамбовский государственный университет имени Г. Р. Державина

Скачать 3.47 Mb. Скачать 3.47 Mb.

|

|

Тема 4. Промышленные предприятия: типы, структура, мощность. 4.1.Типы производства. 4.2.Понятие общей, производственной и организационной структуры предприятия и цеха. 4.3.Размещение оборудования и планировка помещений в зависимости от вида специализации производства. 4.4.Производственная мощность. УЧЕБНЫЕ ЦЕЛИ:

КЛЮЧЕВЫЕ ПОНЯТИЯ: Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматриваются. Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Общая структура предприятия это совокупность всех производственных, непроизводственных (по обслуживанию работников и членов их семей) и управленческих подразделений предприятия. Производственная структура предприятия - это совокупность производственных единиц предприятия (цехов, служб), входящих в его состав и формы связей между ними. Организационная структура управления - это система управления, которая определяет состав, взаимодействие и подчиненность ее элементов. Производственная мощность предприятия - это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшения организации производства и труда, обеспечения высокого качества продукции. 4.1.Типы производства. Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций К3, который показывает среднее количество деталей и/или операций, закрепленных за одним рабочим местом. Он определяется по формуле:  где Различают три типа производства: единичное, серийное, массовое. Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматриваются. Коэффициент закрепления операций для единичного производства принимается свыше 40. Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство. Для мелкосерийного производства коэффициент закрепления операций принимают от 21 до 40 включительно, для среднесерийного производства - от 11 до 20 включительно, для крупносерийного производства - от 1 до 10 включительно. Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства принимается равным 1. Единичное и близкое к нему мелкосерийное производство характеризуются изготовлением большой номенклатуры деталей на рабочих местах, не имеющих определенной специализации. Технологические процессы в условиях единичного производства разрабатываются укрупнено в виде маршрутных карт на обработку деталей по каждому заказу. Для предприятий с преобладанием единичного типа производства характерны относительно высокая трудоемкость изделий и большой объем незавершенного производства вследствие длительного пролеживания деталей между операциями. Структура себестоимости изделий отличается высокой долей затрат на заработную плату; эта доля, как правило, составляет не ниже 20-25%. Таблица 1. Сравнительная характеристика типов производства

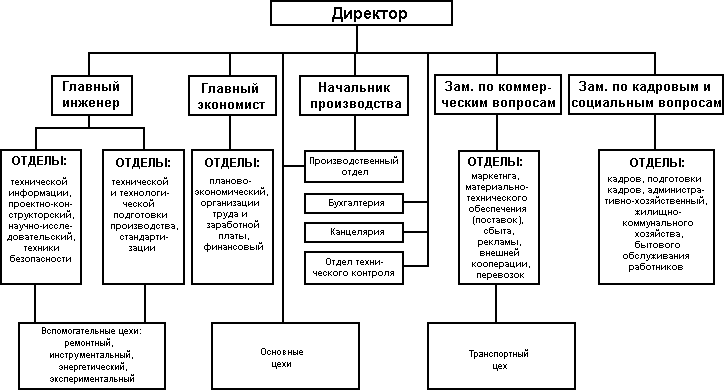

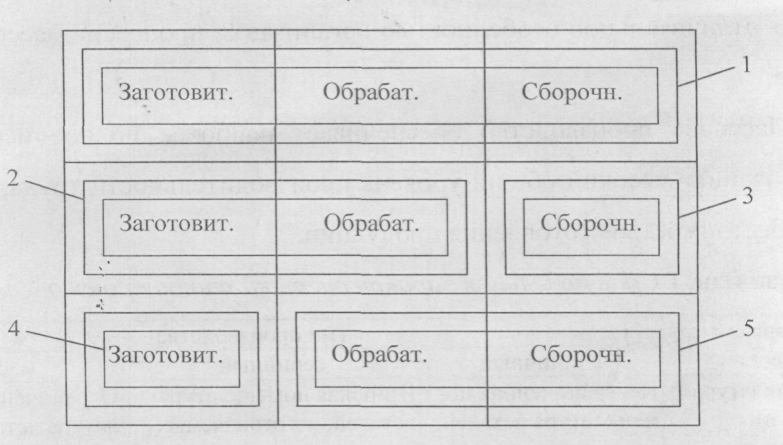

Структура предприятия - это его внутреннее строение, характеризующее состав подразделений и систему связи, подчиненность и взаимодействие между ними. Различают понятия производственной, общей и организационной структур управления. Общую структуру предприятия представляет совокупность всех производственных, непроизводственных (по обслуживанию работников и членов их семей) и управленческих подразделений предприятия. Типовая общая структура промышленного предприятия приведена на рисунке 4.1.  Рисунок 4.1. Типовая общая структура промышленного предприятия Производственная структура предприятия - это совокупность производственных единиц предприятия (цехов, служб), входящих в его состав и формы связей между ними. Производственная структура зависит от вида выпускаемой продукции и его номенклатуры, типа производства и форм его специализации, от особенностей технологических процессов. Причем последние являются важнейшим фактором, определяющим производственную структуру предприятия. Организационная структура управления - это система управления, которая определяет состав, взаимодействие и подчиненность ее элементов. Между элементами системы управления существуют связи, которые можно подразделить следующим образом: 1) линейные связи - возникают между подразделениями разных уровней управления, когда один руководитель административно подчинен другому (директор - начальных цеха - мастер); 2) функциональные связи - характеризуют взаимодействие руководителей, выполняющих определенные функции на разных уровнях управления, между которыми не существует административного подчинения (начальник планового отдела - начальник цеха); 3) межфункциональные связи имеют место между подразделениями одного уровня управления (начальник основного цеха - начальник транспортного цеха). Производственная структура зависит от вида выпускаемой продукции и его номенклатуры, типа производства и форм его специализации, от особенностей технологических процессов. Причем последние являются важнейшим фактором, определяющим производственную структуру предприятия. В соответствии с назначением производственных процессов, выполняемых цехами, различают основные, вспомогательные цехи и обслуживающие хозяйства. В свою очередь цехи основного производства в машиностроении, как правило, подразделятся на заготовительные, обрабатывающие, сборочные.  Рисунок 4.2. К определению видов производственных структур В зависимости от полноты производственного цикла выделяют следующие виды производственных структур:

3) сборочные заводы, выпускающие изделия только из деталей, изготавливаемых другими предприятиями;

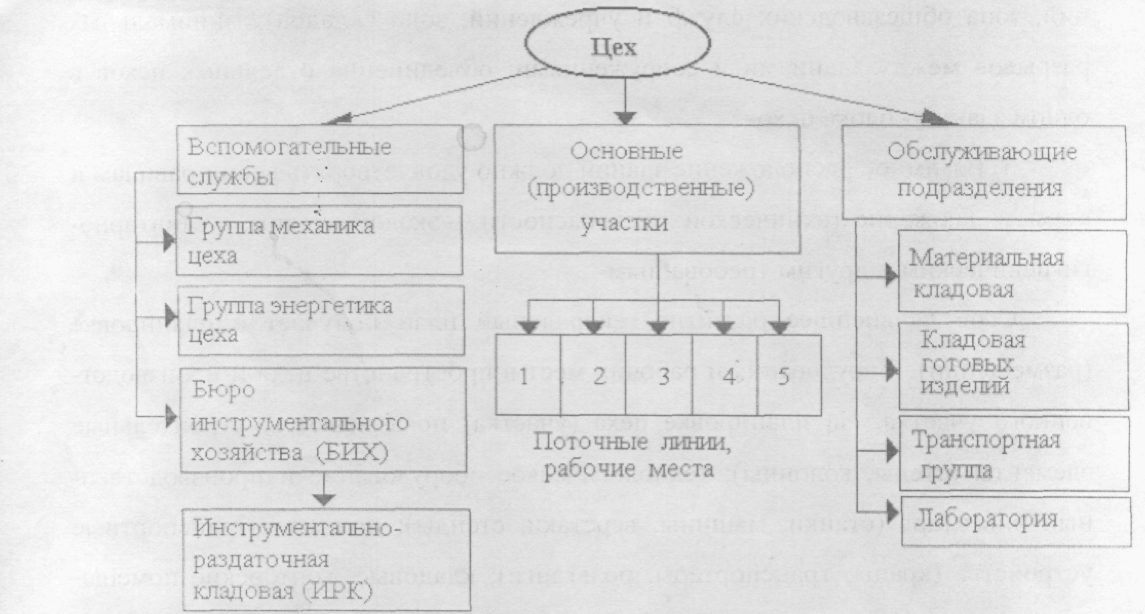

На основе производственной структуры разрабатывается генеральный план предприятия, т.е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. Цех - это основная структурная производственная единица предприятия, административно обособленная и специализирующаяся на выпуске определенной детали или изделий либо на выполнении технологически однородных или такового назначения работ. Примерная производственная структура цеха показана на рис. 4.3.  Рисунок 4.3. Производственная структура цеха Производственная структура цеха - это состав его производственных участков, других внутрицеховых подразделений и формы их взаимосвязи. Основные принципы организации производства в пространстве (на территории предприятия):

5) Взаимное расположение зданий должно удовлетворять всем правилам и нормам пожарно-технической безопасности, экологическим, санитарно-гигиеническим и другим требованиям Свое дальнейшее развитие генеральный план получает в планировке (размещении) оборудования и рабочих мест в пространстве цеха и производственного участка. На планировке цеха (участка) показываются: строительные элементы (стены, колонны); технологическое оборудование и производственный инвентарь (станки, машины, верстаки, стенды); подъемно-транспортные устройства (краны, транспортеры, рольганги); кладовые, конторские помещения и т.д. Рациональная планировка должна обеспечивать благоприятные условия труда, наименьшую продолжительность производственного цикла и наилучшие условия для управления работниками и материальными факторами производства.

К основным способам размещения оборудования относят размещение оборудования по технологическому принципу, размещение оборудования по предметному принципу, размещение оборудования по принципу групповой технологии, размещение оборудования по принципу обслуживания неподвижного объекта. Размещение оборудования в соответствии с принципом технологической специализации – это такой способ размещения, при котором одинаковое оборудование или однородные технологические операции группируются вместе, при этом, к примеру, возникают токарные, фрезерные, гальванические цехи. Примерная планировка основных производственных подразделений в соответствии с принципом технологической специализации, применяемая как правило на предприятиях единичного типа, представлена на рисунке 4.4.  Заготовительная стадия Цех резки металлов Цех литья Кузнечный цех  Фрезерный цех Токарный цех    Строгальный цех Сверлильный цех  Обрабатывающая стадия  Гальванический цех Шлифовальный цех    Сборочный цех Сборочная стадия Рисунок 4.4. Примерная планировка основных производственных подразделений в соответствии с принципом технологической специализации. Последовательность расположения цехов определяется исходя, из принципа прямоточности, т.е. на основании критерия минимизации грузооборота на территории предприятия. Главными преимуществами подобной организации предприятия являются: упрощенный переход на выпуск новых изделий; сниженное влияние поломок оборудования на рост затрат и уменьшение объемов производства (рядом расположено аналогичное оборудование); более простой процесс планировки цехов, т.к. однотипное оборудование может несущественно отличаться по занимаемой площади. Недостатки технологической специализации производства – большие объемы внутризаводских перевозок, большое количество внутризаводских транспортных средств, большие производственные циклы изготовления изделий. Начиная с 70-х годов разработано много компьютерных программ, предназначенных для поиска оптимального варианта размещения оборудования по технологическому принципу. Среди них наиболее широкое применение получил сравнительный метод компьютерного размещения производственных объектов (Computerized Relative Allocation of Facilities Technique - CRAFT). Метод CRAFT исходит из построения матрицы транспортных партий и графа расстояний. Также он требует определения величины транспортных затрат на перемещение единицы продукции, скажем, 10 рублей за перемещение единицы продукции на расстояние в 1 метр. Используя исходные данные и первый вариант размещения производственных участков, программа CRAFT пытается улучшить относительное размещение участков, применяя, в качестве критерия, величину транспортных затрат для каждой схемы. Если последующий вариант размещения приводит к уменьшению затрат, то проводится замена предыдущего. Размещение оборудования по предметному принципу, как правило, используется в массовом производстве. При этом оборудование или производственные процессы выстраиваются по ходу технологических операций, через которые изделие последовательно проходит при изготовлении. Главными достоинствами предметной специализации производства являются короткие производственные циклы изготовления изделий, более высокий по сравнению с технологической формой уровень специализации рабочих мест. К недостаткам следует отнести низкую адаптивную способность к изменениям внешней среды, существенное влияние единичных поломок оборудования на выпуск продукции всего предприятия. Примерная планировка основных производственных подразделений в соответствии с принципом технологической специализации представлена на рисунке 4.5. Це х общей с борки Узловая сборка Цех коробок передач  Цех двигателей Узловая сборка    Цех кузовов Узловая сборка Цех кронштейнов и шестерен Узловая сборка   Обрабатывающая стадия Сборочная стадия Рисунок 4.5. Примерная планировка основных производственных подразделений в соответствии с принципом предметной специализации. Поточное производство является высокоэффективным методом организации производственного процесса, основанным на принципе предметной специализации. В условиях потока производственный процесс осуществляется в максимальном соответствии с принципами его рациональной организации - пропорциональности, ритмичности и прямоточности. Для поточного производства характерны следующие основные признаки: 1) рабочие места располагаются по ходу технологического процесса; 2) технологический процесс изготовления изделия разбивается на операции, и на каждом рабочем месте выполняется одна-три родственные операции; 3) предметы передаются с операции на операцию поштучно или небольшими транспортными партиями в соответствии с заданным тактом работы поточной линии, благодаря чему достигается высокая производительность линии. Размещение оборудования по принципу групповой технологии применяется в случае ограниченной номенклатуры конструктивно и технологически однородных изделий, изготовляемых повторяющимися партиями. Суть метода состоит в сосредоточении на участке различных видов технологического оборудования для обработки группы деталей по унифицированному технологическому процессу. Так, несмотря на многообразие и различие конструкций, детали машин имеют много сходных конструктивных, размерных и технологических признаков. Пользуясь определенной системой, можно выявить эти общие признаки и свести детали в определенные группы. Объединяющими качествами в группе могут быть общность применяемого оборудования, технологического процесса, однотипность оснастки. Размещение оборудования по принципу групповой технологии, с одной стороны, аналогично размещению оборудования по технологическому принципу, в соответствии с которым создаются ячейки для выполнения определенного набора технологических операций, а другой – напоминают размещение по предметному принципу, поскольку рабочие центры специализируются на выпуске ограниченного ассортимента изделий. Размещение оборудования по принципу обслуживания неподвижного объекта реализуется в случае, если изделие (из-за больших габаритов или массы) в течение всего технологического процесса остается на одном месте. Производственное оборудование подвозится к изделию, а не наоборот. По такому принципу организованы судостроительные верфи, строительные площадки, производство локомотивов. Многие производственные объекты в целом представляют собой комбинацию различных видов размещения оборудования и организации процесса. Например, работу одного цеха можно организовать на основе технологического принципа, а другого – на основе предметного (см. рис. 4.6.). Це х общей с борки Цех коробок передач Узловая сборка Це х общей с борки Кузнечный цех        Цех литья Цех двигателей Узловая сборка      Цех кузовов Узловая сборка Цех резки металлов     Цех кронштейнов и шестерен Узловая сборка    Заготовительная стадия Обрабатывающая стадия Сборочная стадия Рисунок 4.6. Примерная планировка основных производственных подразделений по комбинированному принципу

Для обеспечения выполнения производственной программы необходимо наличие трех элементов: основного, оборотного капитала и рабочей силы. Производственная программа по выпуску продукции будет реальной только в том случае, если она обеспечивается соответствующей массой материальных, финансовых и трудовых ресурсов. Каждое предприятие в процессе производства использует множество разнообразных по своему назначению средств труда. Их количество характеризуется производственной мощностью. Производственная мощность предприятия - это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшения организации производства и труда, обеспечения высокого качества продукции. Производственная мощность измеряется в тех же показателях, что и производственная программа. Под производственной мощностью предприятия подразумевается максимально возможный выпуск продукции при достигнутом или намеченном уровне техники, технологии и организации производства. Производственная мощность характеризует работу основных фондов в таких условиях, при которых можно полностью использовать потенциальные возможности, заложенные в средствах труда. Производственные мощности измеряются, как правило, в тех же единицах, в которых планируется производство данной продукции в натуральном выражении (тоннах, штуках, метрах). Например, производственная мощность горнодобывающих предприятий определяется в тоннах добычи полезного ископаемого, металлургических предприятий — в тоннах выплавки металла и производства проката; машиностроительных заводов — в штуках изготовляемых машин; мощность сахарных заводов и других предприятий пищевой промышленности — в тоннах сырья, перерабатываемого в готовую продукцию. По продукции, имеющей широкую ассортиментную шкалу, производственные мощности могут выражаться в условно-натуральных единицах. Если предприятие выпускает несколько видов различной продукции, то производственные мощности устанавливаются по каждому виду отдельно. Производственная мощность отрасли промышленности по производству определенной продукции равняется суммарной мощности входящих в нее предприятий по производству этой продукции. Суммируются производственные мощности всех предприятий независимо от установленных режимов работы. Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств. Ведущими считаются цех, участок, агрегат, которые выполняют основные и наиболее массовые операции по изготовлению продукции и в которых сосредоточена преобладающая часть оборудования. В черной металлургии — это доменные, мартеновские, сталеплавильные цехи или печи, в цветной — электролизные ванны, в текстильной — прядильное и ткацкое производство, на машиностроительных заводах — механические и сборочные цехи. При разработке производственной программы может оказаться, что отдельные производства (вспомогательные или даже основные) отстают от ведущих. В таких случаях разрабатываются организационно-технические мероприятия по ликвидации "узких мест": перераспределение работ между исполнителями, увеличение сменности работы, внедрение научной организации труда, перераспределение оборудования между цехами, углубление специализации и кооперирования, улучшение технической оснащенности производства, модернизация и пополнение парка оборудования. Производственная мощность предприятия не является постоянной величиной. По мере использования новой техники, внедрения прогрессивной технологии, материалов, развития специализации и кооперирования, совершенствования структуры производства, повышения квалификации работающих, улучшения организации производства и труда производственные мощности изменяются. Поэтому они подлежат периодическому пересмотру. Применяется несколько понятий, характеризующих производственные мощности: • входная (входящая) производственная мощность — мощность на начало года, показывающая, какими производственными возможностями располагает предприятие в начале планового периода; • выходящая (выходная) производственная мощность — это мощность на конец года, определяемая суммированием входящей и вводимой мощностей за вычетом выбывающей; • проектная производственная мощность — предусмотренная проектом строительства, реконструкции и расширения предприятия. Более полное использование основных фондов и производственных мощностей приводит также к уменьшению потребностей в вводе новых производственных мощностей при изменении объема производства, а следовательно, к лучшему использованию прибыли предприятия (увеличению доли отчислений от прибыли в фонд потребления, направлению большей части фонда накопления на механизацию и автоматизацию технологических процессов и т.п.). Степень использования производственных мощностей характеризуется следующий показателями: общий коэффициент; Коэффициент интенсивной загрузки мощности: Коэффициент экстенсивной загрузки мощности Факторы изменения величины производственной мощности можно установить на основании отчетного баланса производственной мощности, который составляется в сопоставимых ценах по видам выпускаемой продукции и в целом по предприятию: Мк=Мн+Мс+Мр+Мотм+Мас-Мв, где Мк – производственная мощность на конец периода; Мн – производственная мощность на начало периода; Мс – увеличение мощности за счет строительства новых и расширения действующих предприятий; Мр – увеличение мощности за счет реконструкции действующих предприятий; Мотм – увеличение мощности за счет внедрения оргтехмероприятий; Мас – изменение мощности в связи с изменением ассортимента продукции с различным уровнем трудоемкости; Мв – уменьшение мощности в связи с выбытием машин, оборудования и других ресурсов Для характеристики степени использования пассивной части фондов рассчитывают показатель выхода продукции на 1 м2 производственной площади, который в некоторой степени дополняет характеристику использования производственных мощностей предприятия. Повышение уровня данного показателя способствует увеличению производства продукции и снижению ее себестоимости. Производственной мощности предприятия Доли площади цехов в общей производственной площади: Выпуска продукции на 1 м2 площади цехов Производственная мощность (ПМ) определяется по следующей формуле: ПМ = Q*Ф*Ксм *n , где Q – количество продукции, изготовленной на оборудовании за один станкочас; Ф – годовой фонд времени работы оборудования в одну смену, час; Ксм - коэффициент сменности; n – число единиц оборудования. Пример: В цехе при 2х сменном режиме работают 5 токарных станков с возрастом 10 лет. Годовой фонд времени работы оборудования в одну смену – 1730 час. В течение часа, каждый станок изготавливает 3 детали. Производственная мощность равна – 3 × 1730 × 2 × 5= 51900 дет. в год. Производственная мощность предприятия не является фиксирован ной величиной, она изменяется под влиянием ряда факторов. Величина производственной мощности может изменяться в связи с проведением комплекса организационно-технических мероприятий, направленных на дальнейшую механизацию и автоматизацию производства, замену устаревшего оборудования, переход на многосменный режим работы и т.д. Основными элементами, определяющими величину производственной мощности предприятия, являются: -состав оборудования и его количество по видам; -технико-экономические показатели использования машин и оборудования; - фонд времени работы оборудования: - производственная площадь предприятия (основных цехов); Расчеты производственной мощности проводятся для обоснования производственной программы, поэтому в них учитываются те факторы, которые оказывают влияние и на выполнение производственной программы. Расчеты производственной мощности и программы не совпадают, так как производственная мощность рассчитывается, исходя из оптимального сочетания элементов производства и наиболее эффективного их использования. При определении производственной мощности учитываются специфика отраслей, тип производства, особенности продукции. Наибольшее влияние на величину производственной мощности оказывают технические и организационные факторы: количественный состав оборудования, его структура; качественный состав (уровень прогрессивности используемого оборудования, насыщенность автоматическими станками, автоматизированными поточными линиями); возрастной состав оборудования с учетом морального износа; степень прогрессивности действующих технологических процессов; степень прогрессивности применяемых видов технологической оснастки. квалификация персонала, режим работы и т.п. Повышение производственной мощности зависит от того, насколько полно реализуются экстенсивные и интенсивные факторы улучшения их использования. Экстенсивное увеличение предполагает, что, с одной стороны, будет увеличено время работы действующего оборудования в календарный период, а с другой, – повышен удельный вес действующего оборудования в составе всего оборудования, имеющегося на предприятии. Важнейшими направлениями увеличения времени работы оборудования являются: сокращение и ликвидация внутрисменных простоев оборудования путем: повышения качества ремонтного обслуживания оборудования, своевременного обеспечения основного производства рабочей силой, сырьем, материалами, топливом, полуфабрикатами; сокращение целодневных простоев оборудования, повышение коэффициента сменности его работы. Важным путем повышения эффективности использования основных фондов и производственных мощностей является уменьшение количества излишнего оборудования и быстрое вовлечение в производство не установленного оборудования. Омертвление большого количества средств труда снижает возможности прироста производства, ведет к прямым потерям овеществленного труда вследствие их физического износа, ибо после длительного хранения оборудование часто приходит в негодность. Другое же оборудование при хорошем физическом состоянии оказывается морально устаревшим и списывается с физически изношенным. Хотя экстенсивный путь улучшения использования основных фондов и производственных мощностей использован пока не полностью, он имеет свой предел. Значительно шире возможности интенсивного пути. Интенсивное повышение производственной мощности предполагает повышение степени загрузки оборудования в единицу времени. Повышение интенсивной загрузки оборудования может быть достигнуто при модернизации действующих машин и механизмов, установлении оптимального режима их работы. Работа при оптимальном режиме технологического процесса обеспечивает увеличение выпуска продукции без изменения состава основных фондов, без роста численности работающих и при снижении расхода материальных ресурсов на единицу продукции. Для определения коэффициента использования производственной мощности применяют коэффициенты: использования оборудования во времени (коэффициент экстенсивной нагрузки Кэ) и по интенсивности его работы (коэффициент интенсивной нагрузки Ки). Коэффициент экстенсивности характеризует отношение планируемого (или фактического) времени работы оборудования к календарному времени планируемого (или отчетного) периода. Коэффициент интенсивной нагрузки характеризует степень использования оборудования в единицу рабочего времени (час, аппаратооборот), другими словами, это отношение планируемой (или фактической) производительности за час (или цикл) к производительности по техническому паспорту данного вида оборудования или к прогрессивной норме производительности машины, аппарата, агрегата, установки. Вопросы для обсуждения:

|