Экзаменационные вопросы по строительному контролю. ОТВЕТЫ по модулю 9. Тесты по Модулю 9. Тема Сварка. Чем определяются свойства сварного соединения

Скачать 1.81 Mb. Скачать 1.81 Mb.

|

|

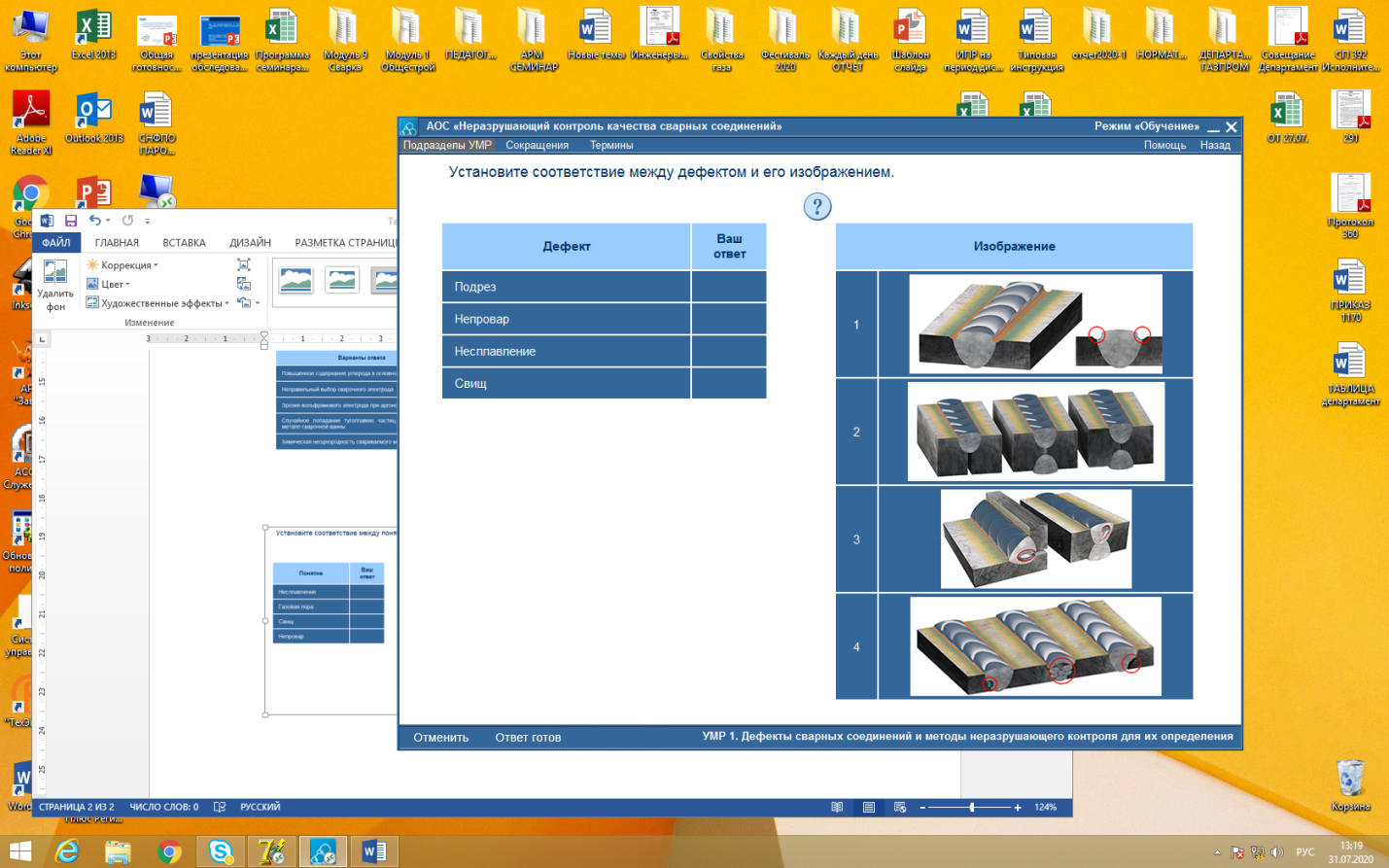

Какой дефект существенно не влияет на использование продукции по назначению и на ее долговечность? Малозначительный дефект. Незначимый дефект. Незначительный дефект. Несущественный дефект. Какие бывают дефекты изделия по происхождению? Производственно-технологические. Технические. Монтажные. Эксплуатационные. Конструктивные. Какой эксплуатационный дефект является следствием образования сквозной коррозии трубопровода? Коррозионное растрескивание. Водородное расслоение. Язвенная коррозия. Почвенная коррозия. Какой дефект имеет вид трубчатой полости и образовывается в металле сварного шва из-за выделений газа? Усадочная раковина. Газовая пора. Подрез. Свищ. Укажите причину возникновения усадочной раковины. Плохая зачистка свариваемых кромок. Внезапный обрыв сварочной дуги. Некачественная заварка кратера. Неудобное пространственное положение шва. Химическая неоднородность металла. Какой дефект может возникнуть при сварке вследствие неполного расплавления кромок или поверхностей ранее выполненных валиком сварного шва? Наплыв. Подрез. Прожог. Непровар. Укажите причину возникновения металлических включений в металле сварного шва. Повышенное содержание углерода в основном металле. Неправильный выбор сварочного электрода. Эрозия вольфрамового электрода при аргонодуговой сварке. Случайное попадание тугоплавких частиц извне в жидкий металл сварочной ванны. Химическая неоднородность свариваемого металла. Укажите дефекты, внешние признаки которых отсутствуют на поверхности сварного шва. Наплыв. Непровар. Подрез. Шлаковое включение. Трещина. Усадочная раковина. Что такое «несплавление»? Дефект сварного шва в виде полости сферической формы, которая образовалась в результате перенасыщения жидкого металла газами, не успевшими выйти из металла во время кристаллизации. Дефект в виде трубчатой полости, образовавшейся в металле сварного шва из-за выделения газа. Дефект в виде отсутствия сплошной металлической связи между поверхностями основного металла, слоями и валиками сварного шва. Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. Что такое «газовая пора»? Дефект сварного шва в виде полости сферической формы, которая образовалась в результате перенасыщения жидкого металла газами, не успевшими выйти из металла во время кристаллизации. Дефект в виде трубчатой полости, образовавшейся в металле сварного шва из-за выделения газа. Дефект в виде отсутствия сплошной металлической связи между поверхностями основного металла, слоями и валиками сварного шва. Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. Что такое «свищ»? Дефект сварного шва в виде полости сферической формы, которая образовалась в результате перенасыщения жидкого металла газами, не успевшими выйти из металла во время кристаллизации. Дефект в виде трубчатой полости, образовавшейся в металле сварного шва из-за выделения газа. Дефект в виде отсутствия сплошной металлической связи между поверхностями основного металла, слоями и валиками сварного шва. Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. Что такое «непровар»? Дефект сварного шва в виде полости сферической формы, которая образовалась в результате перенасыщения жидкого металла газами, не успевшими выйти из металла во время кристаллизации. Дефект в виде трубчатой полости, образовавшейся в металле сварного шва из-за выделения газа. Дефект в виде отсутствия сплошной металлической связи между поверхностями основного металла, слоями и валиками сварного шва. Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. Установите соответствие между дефектом и его изображением.

Какие факторы необходимо учитывать при выборе метода неразрушающего контроля? Технические условия на изделие. Физические свойства материала деталей изделия. Погодные условия. Форму и размеры изделия. Условия контроля и наличия подходов к проверяемому объекту. Условия работы изделия. Чувствительность контроля. Техническую оснащенность. Какие методы контроля применяются при выполнении неразрушающего контроля качества вновь сваренных сварных соединений при строительстве, реконструкции и капитальном ремонте магистральных газопроводов ПАО Газпром? Ультразвуковой. Магнитопорошковый. Электроискровой. Радиационный. Визуальный и измерительный. Люминесцентный. Капиллярный. Детекторный. В каком объеме подлежат визуальному и измерительному контролю сварные соединения, выполненные при строительстве, реконструкции и ремонте газопроводов? В объеме 100%. В объеме 80%. В объеме 50%. В объеме 20%. Какие методы неразрушающего контроля применяют для выявления возможных расслоений поверхности раздела кромок, проверки полноты удаления дефектов кольцевых или продольных сварных швов, наружных и внутренних дефектов сварных швов? Капиллярный. Радиографический. Вихретоковый. Акустико-эмиссионный. Магнитопорошковый. Какому уровню качества должны соответствовать сварные соединения магистральных газопроводов на переходах через автомобильные и железные дороги, селевые потоки, водные преграды? Уровню качества «С». Уровню качества «В». Уровню качества «А». Какому уровню качества должны соответствовать сварные соединения магистральных газопроводов, расположенных внутри зданий и в пределах территорий компрессорной станции? Уровню качества «С». Уровню качества «В». Уровню качества «А». Укажите объем контроля кольцевых стыковых сварных соединений узлов трубопроводов, выполненных заводами-поставщиками, имеющих паспорта на трубные узлы и заключения по неразрушающему контролю. 80%. 50%. Не контролируют. 100%. 20%. Какие дефекты сварных соединений газопроводов, выполненных при строительстве, реконструкции и ремонте газопроводов, не допускаются независимо от их размеров и видов? Непровары. Трещины. Поры. Несплавления. Уточнить Какие методы контроля применяются при выполнении неразрушающего контроля качества сварных соединений газопровода, находящихся в эксплуатации? Голографический. Капиллярный. Визуальный и измерительный. Ультразвуковой. Параметрический. Магнитопорошковый. Радиографический. Шумовой. В каком объеме подлежат визуальному и измерительному контролю кольцевые и сварные соединения газопроводов, находящихся в эксплуатации? В объеме 80%. В объеме 20%. В объеме 100%. В объеме 50%. В каком объеме подлежат ультразвуковому контролю кольцевые сварные соединения участков газопроводов, находящихся в эксплуатации и не прошедших внутритрубную диагностику? В объеме 100%. В объеме 80%. В объеме 20%. В объеме 50%. В каком объеме подлежат радиографическому контролю кольцевые сварные соединения газопроводов IV категории, находящихся в эксплуатации для уточнения результатов ультразвукового контроля? В объеме 20%. В объеме 5%. В объеме 100%. В объеме 50%. В объеме 10%. В каком объеме подлежат радиографическому контролю кольцевые сварные соединения газопроводов II-III категорий, находящихся в эксплуатации для уточнения результатов ультразвукового контроля? В объеме 20%. В объеме 5%. В объеме 100%. В объеме 50%. В объеме 10%. Какой параметр оказывает влияние на расчет норм оценок качества стыковых кольцевых сварных соединений газопроводов? Предел текучести основного металла труб. Предел выносливости основного металла труб. Предел прочности основного металла труб. Каким методом неразрушающего контроля необходимо выполнять оценку условной высоты и глубины залегания дефекта? Визуальным методом. Акустико-эмиссионным методом. Ультразвуковым методом. Магнитопорошковым методом. Тема 3. Визуально-измерительный контроль Какие задачи выполняются при визуальном контроле? Подтверждение отсутствия продуктов коррозии на поверхности. Выявление внешних признаков внутренних дефектов. Подтверждение соответствия формы, разделки кромок, подлежащих сварке, требованиям НД или ПТД. Определение размеров поверхностных дефектов. Выявление участков металла с поверхностными дефектами. Укажите определение визуального контроля. Органолептический контроль, осуществляемый органами зрения. Контроль, выполненный путем просмотра фотографий и рентгеновских снимков. Контроль качества сварных соединений, выполняемый при помощи лупы или зеркала. Какие задачи выполняются при измерительном контроле? Выявление шлаковых включений в сварном шве. Определение размеров поверхностных дефектов. Подтверждение соответствия геометрических размеров свариваемых изделий и сварных швов требованиям НД или ПТД. Выявление участков металла с внутренними дефектами. Подтверждения наличия клеймения. Укажите при измерении допустимую погрешность толщины стенки свариваемой кромки. Не более ± 0,1 мм. Не более ± 0,2 мм. Не более ± 0,5 мм. Не более ± 1,0 мм. Укажите определение допустимую погрешность измерений при измерении линейных размеров свыше 10 мм. 1,5 мм. 2,0 мм. 2,5 мм. 1,0 мм. Какие инструменты необходимо применять для измерения больших линейных размеров элементов или отклонений от формы и расположения поверхностей при визуальном и измерительном контроле? Угольники. Измерительные линейки. Дальномеры. Штангенрейсмасы. Рулетки. Ультразвуковые толщиномеры. На каком минимальном расстоянии от поверхности грунта должна находиться нижняя часть сварного соединения при проведении неразрушающего контроля? 0,25 м. 0,50 м. 0,40 м. 0,10 м. Какой должна быть освещенность контролируемых поверхностей при осуществлении визуального и измерительного контроля? Не менее 100 Лк. Не менее 300 Лк. Не менее 450 Лк. Не менее 500 Лк. Укажите правильный угол обзора к плоскости контроля объекта. Более 45º Более 30º Более 60º Какое подразделение производит подготовку объектов к проведению визуального и измерительного контроля? Подразделение, выполняющее монтаж или ремонт объекта. Подразделение, выполняющее эксплуатацию объекта. Подразделение, выполняющее визуальный и измерительный контроль. Укажите документ, в соответствии с которым проводится визуальный и измерительный контроль. План мероприятий проведения контроля. Операционная технологическая карта. Наряд-допуск. Укажите минимальное расстояние контролируемой зоны сварного соединения в обе стороны от шва при проведении визуального и измерительного контроля. Не менее 10 мм. Не менее 5 мм. Не менее 15 мм. Не менее 20 мм. Что необходимо контролировать при ремонте дефектных участков в основном металле и сварных соединениях изделия при осуществлении визуального и измерительного контроля? Ширину зоны зачистки околошовной зоны. Полноту удаления дефекта, выявленного при визуальном и измерительном контроле и контроле физическими методами. Чистоту поверхности выборки и прилегающих к ней поверхностей. Отсутствие (наличие) внутренних дефектов. Отсутствие (наличие) поверхностных дефектов. Наличие маркировки шва. Форму и размеры подготовки под сварку. Как необходимо контролировать чешуйчатость сварного шва? Измерением не менее чем в трех точках по длине шва. Измерением не менее чем в четырех точках по длине шва. Измерением в 2-3 местах в зоне максимальной величины. Измерением в местах наибольшей и наименьшей ширины шва. По каком размерному показателю принимают нормы оценки качества стыковых сварных соединений деталей различной номинальной толщины? По номинальной толщине более тонкой детали. По номинальной толщине сваренных деталей. По удвоенной номинальной толщине более тонкой детали. Тема 4 Магнитопорошковый метод. В каких случаях при магнитопорошковом методе контроля возможно снижение выявляемости дефектов? При наличии на контролируемой поверхности нагара, продуктов коррозии, шлаков, термических обмазок. При расположении дефектов, которые составляют угол менее 30º с контролируемой поверхностью или с направлением магнитного поля. При шероховатости контролируемой поверхности менее 10 мкм. При шероховатости контролируемой поверхности более 10 мкм. При толщине стенки контролируемой поверхности более 5 мм. При какой толщине немагнитного покрытия могут быть проконтролированы объекты магнитопорошковым методом контроля без существенного уменьшения выявляемости дефектов? 60-70 мкм. 55-65 мкм. 70-80 мкм. 40-50 мкм. Какие детали и узлы не могут быть проконтролированы магнитопорошковым методом контроля? Имеющие поверхности, зоны которых не обеспечены необходимыми подходами для намагничивания, нанесения магнитного индикатора и осмотра. Изготовленные из неферромагнитных сталей, цветных металлов и сплавов. Имеющие шероховатость контролируемой поверхности Ra < 10 мкм. Имеющие сварные швы, выполненные немагнитным электродом. Имеющие толщину немагнитного покрытия контролируемой поверхности 10-20 мкм. Имеющие магнитную неоднородность металла. Какие приборы могут применяться для проведения магнитопорошкового контроля качества сварных соединений? Электромагнит. Магнитопорошковый дефектоскоп. Гамма-дефектоскоп. Негатоскоп. Соленоид. Что необходимо проконтролировать перед использованием магнитных индикаторов, предназначенных для проведения магнитопорошкового контроля? Целостность упаковки. Дату вскрытия упаковки. Номер партии. Наличие сертификата. Наличие этикетки. Срок годности. Разрешается ли использовать магнитные индикаторы после истечения срока годности? Разрешается. Не разрешается. Разрешается, при условии их проверки на соответствие требований технических условий. Какую шероховатость контролируемой поверхности необходимо обеспечить для проведения магнитопорошкового контроля? Не более Ra 32,0 (Rz 125). Не более Ra 10,0 (Rz 60). Уточнить Не более Ra 40,0 (Rz 160). Не более Ra 12,5 (Rz 80). Не более Ra 25,0 (Rz 100). Укажите температуру воздуха, необходимую для проведения магнитопорошкового контроля. От +5º С до +40º С. От +10º С до 45º С. От 0º С до +40º С. От -5º С до +30º С. Какой промежуток времени необходимо выдержать между намагничиванием и нанесением индикатора на контролируемый участок при контроле способом остаточной намагниченности? Не более 2-3 часа. Не более 1 часа. Не более 5-6 часов. Каким должно быть значение коэрцитивной силы металла при проведении магнитопорошкового контроля способом приложенного поля (СПП)? Не более 15 А/см. Не более 10 А/см. Не более 20 А/см. Не более 12 А/см. Под каким углом должна располагаться плоскость дефекта по отношению к направлению намагничивающего поля для достижения максимального значения уровня чувствительности? 45º 30º 60º 120º 90º |