перевод статьй. Thermal stability of alCuFe quasicrystals prepared by shs method

Скачать 1.62 Mb. Скачать 1.62 Mb.

|

|

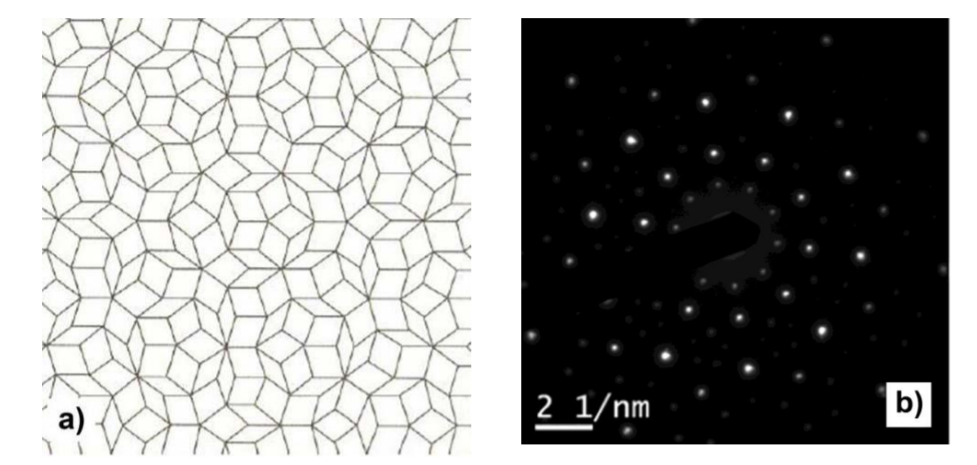

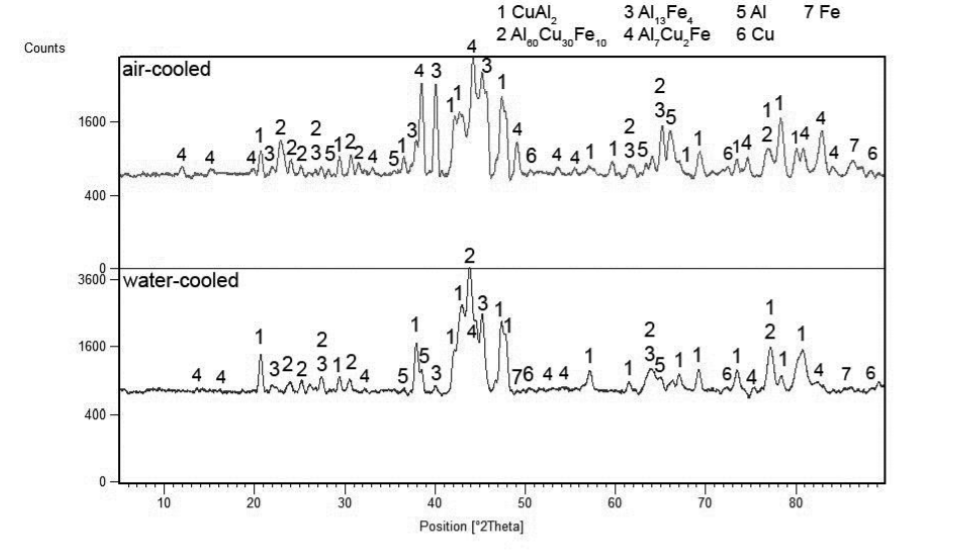

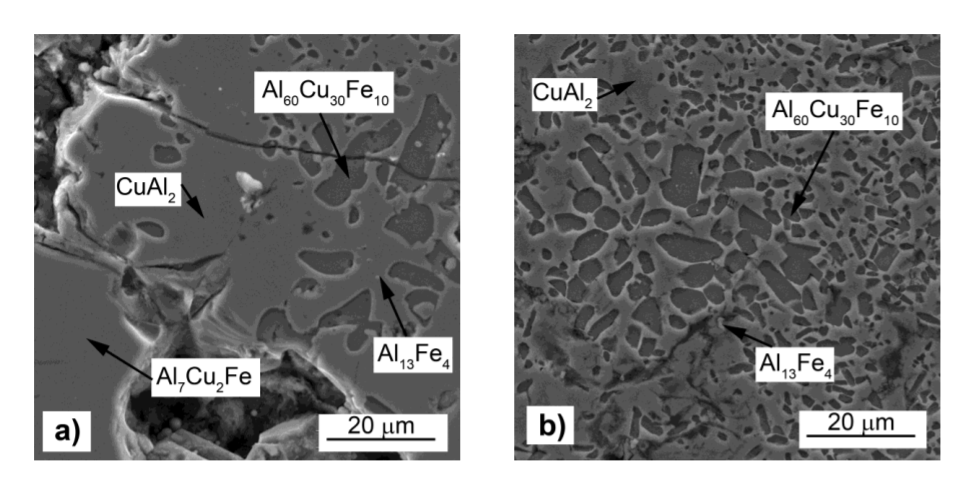

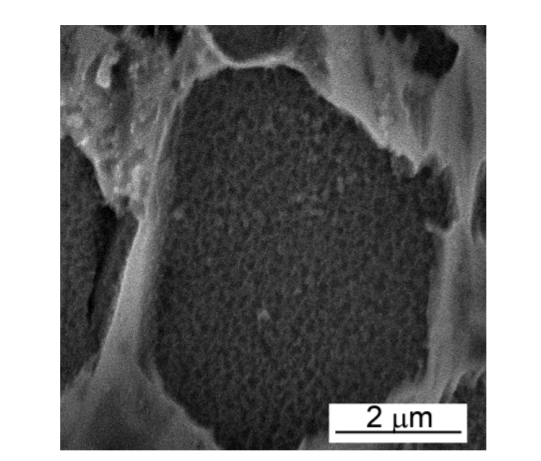

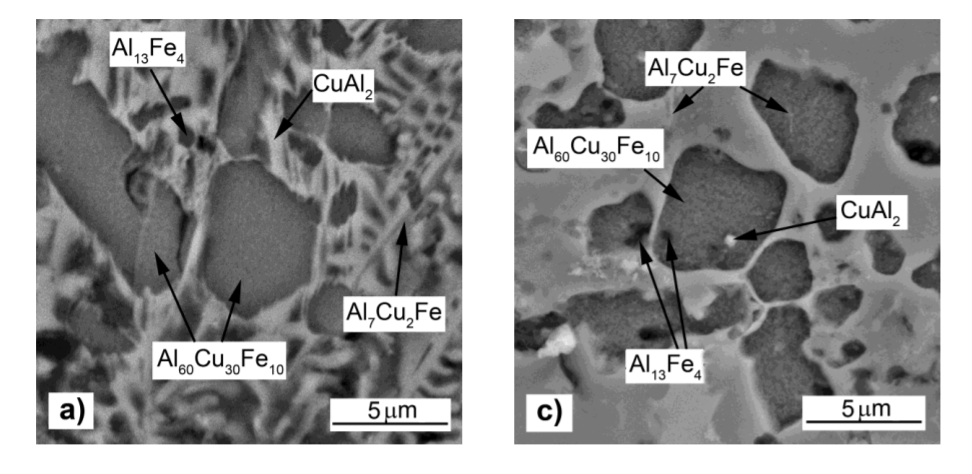

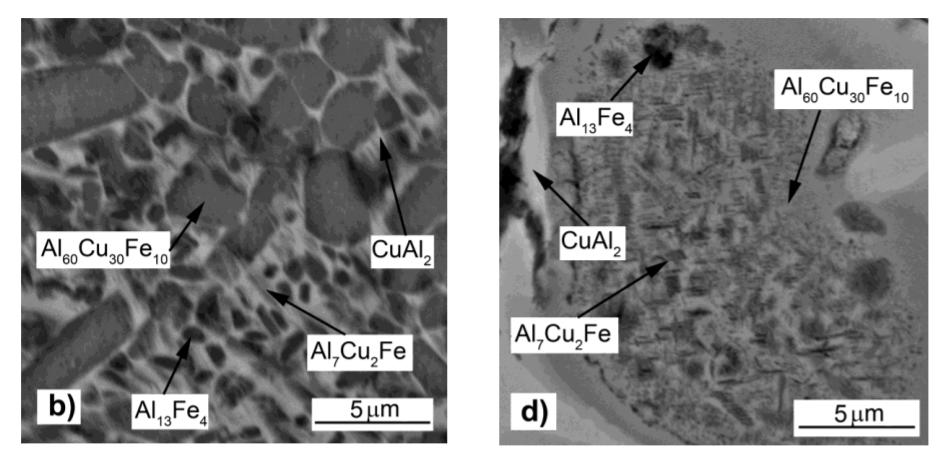

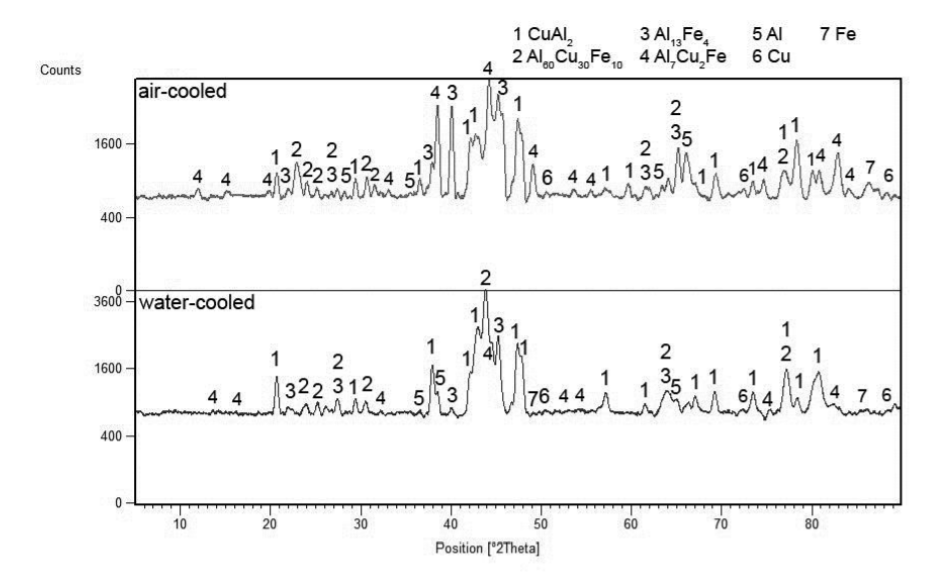

THERMAL STABILITY OF Al-Cu-Fe QUASICRYSTALS PREPARED BY SHS METHOD (ТЕРМИЧЕСКАЯ СТАБИЛЬНОСТЬ квазикристаллов Al-Cu-Fe, полученных методом СВС) Pavel Novák1,* , Alena Michalcová1 , Milena Voděrová1 , Ivo Marek1 , Dalibor Vojtěch Материалы, содержащие квазикристаллы обычно получают путем быстрого затвердевания расплава (например, путем отжима расплава) или механического легирования. В этой работе был протестирован метод, использующий экзотермические реакции между сжатыми металлическими порошками, называемый СВС (Самораспространяющийся высокотемпературный синтез). Микроструктура и фазовый состав продукта были описаны в зависимости от режима охлаждения от температуры реакции. Термическая стабильность полученного Al-Cu-Fe квазикристалла изучались путем отжига при температурах 300 и 500°C. ВВЕДЕНИЕ Квазикристаллы были обнаружены в 1982 году Даниэль Шехтман, удостое- нный Нобелевской премии Премия 2011 года [1] До этого ученые, интересующиеся кристаллографией, думали, что кристаллы не могут иметь 5-, 8-, 10- и 12-кратную симметрию. Причина в том, что невозможно заполнить пространство такими геометрическими объектами, используя общую для кристаллов трансляционную симметрию [1] В случае квазикристаллов эти элементы симметрии допускаются, поскольку заполнение пространства возможно с помощью более сложных операций как это представлено в 2D с помощью Пенроуза [1], показанный на рис.1а До настоящего времени квазикристаллы были обнаружены в более чем 100 системах сплавов во время быстрого затвердевания, например, в сплавах алюминия с переходными металлами (рис.1b). В целом, известные в настоящее время квазикристаллы можно разделить на две группы –метастабильные квазикристаллы, получаемый только путем быстрого затвердевания [2], и стабильные, которые возникают также при обычном затвердевании или после отжига [3]. Квазикристаллы Al-Cu-Fe, которые исследуются в данной работе, относятся к более стабильным. Ранее сообщалось о реактивном спекании как перспективный способ получения многих интерметаллидов (например, NiAl, NiTi, Ti5Si3) [4, 5]. Этот способ включает быстрый нагрев спрессованной порошковой смеси. При нагревании происходят термически активированные экзотермические реакции. Выделяющееся тепло поддерживает и распространяет дальнейшую реакцию через тело реагентов. Поэтому этот процесс обычно называют самораспространяющимся высокотемпературным синтезом (СВС) [6]. Экспериментальный Экспериментальные материалы, содержащие квазикристаллы Al-Cu-Fe были получены реактивными спекание порошковой металлургии относительно СВС реакций. Процесс состоял из смешивания элементарных порошков алюминия (размер частиц < 400 мкм, чистота 99,99 %), железо (размер частиц < 10 мкм, чистота 99,8 %) и медь (размер частиц <10 мкм, чистота >99,99 %) и одноосного прессования при лабораторной температуре давлением 260 МПа с использованием универсальной загрузочной машины LabTest 5.250SP1-VM. Порошковая смесь содержала 63 ат. % Al, 24 ат. % Cu и 13 ат. % Fe. Спрессованные порошковые смеси подвергали реакционному способу спеканию при 700°C в течение 15 мин. Были протестированы два режима охлаждения от температуры реакции воздушное охлаждение и водяным охлаждением. Образцы были охарактеризованы с помощью рентгеноструктурного анализа (Дифрактометр PANalytical X'Ext Pro), наблюдение за микроструктурой (сканирующий электронный микроскоп TESCAN VEGA 3 LMU с OXFORD Instruments INCA Анализатор 350 EDS) и измерение твердости по Виккерсу (HV 5). Чтобы наблюдать микроструктуру, образцы были отшлифованы, отполированы и протравлен с использованием реактива Кролла (10 мл HF, 5 мл HNO3 и 85 мл H2O). Доля площади (который, как известно, приблизительно равен объемной доле) был измерен с помощью программного обеспечения для анализа изображений ImageJ 1.46. Термическую стабильность изучали путем отжига при 300 и 500°C в течение 4-40 ч. После отжига оценивали фазовый состав, микроструктуру и твердость (HV 5). Результаты и обсуждение Фазовый состав материала , полученного методом СВС, в зависимости от скорости охлаждения показан на рис.2 Как материалы с воздушным, так и с водяным охлаждением содержат квазикристаллическую фазу Al60Cu30Fe10, Al13Fe4 (орторомбический, Pmmm), CuAl2 (тетрагональный, I4/мкм) и небольшие количества не прореагировавшего железа, алюминия и меди. Квазикристаллы Al60Cu30Fe10 обычно обнаруживаются в быстро затвердевающих алюминиевых сплавах, получаемых методами вращения или распыления расплава. В этом случае даже воздушного охлаждения было достаточно для получения этой фазы. Причина, вероятно, заключается в том, что реакция СВС (вероятно, связано с образованием фазы CuAl2) выделяет большое количество тепла, что приводит к быстрому повышению температуры образца намного выше 1000°C. Это вызывает частичное плавление образца. Воздушное или водяное охлаждение этого образца обеспечивает быстрое затвердевание, что приводит к образованию неравновесных фаз.  Рис. 1. а) Плитка Пенроуза, б) дифракционная картина квазикристаллической фазы Al-Cr-Fe [1]  Рис. 2. Рентгенограммы сплава Al-Cu-Fe, полученного методом СВС с последующим воздушным и водяным охлаждением Разница между образцами с воздушным и водяным охлаждением заключается в объемной доле квазикристаллического Al60Cu30Fe10 и стабильного Al7Cu2Fe (тетрагональный, P4/mnc). В случае материала с воздушным охлаждением доминирующей фазой является стабильный Al7Cu2Fe, в то время как в материале с водяным охлаждением доминируют квазикристаллическая фаза и CuAl2. Разница в объемной доле Квазикристаллическая фаза Al60Cu30Fe10 между материалами с воздушным и водяным охлаждением хорошо видна на рис.3. На самом деле, более темные серые области - это не зерна квазикристаллической фазы, а скопления ее мелких частиц с другой фазой, вероятно, CuAl2, см. рис.4 Квазикристаллический Al60Cu30Fe10, вероятно, является более темной округлой фазой в кластере, в то время как CuAl2 - более светлая нерегулярная фаза. Это предположение подтверждается литературой [7-11], где квазикристаллы описываются как сферические частицы. Доля площади этих квазикристаллсодержащих коллоний была измерялась на металлографических образцах с помощью анализ изображения. С водяным охлаждением образец содержит ок. 37 % этих площадей, в то время как в зоне с воздушным охлаждением она составляет всего около 10 %. Твердость материала пропорциональна содержанию квазикристаллической фазы, т.е. с водяным охлаждением сплав достигает более высокой твердости , чем сплав с воздушным охлаждением, см. Таблицу 1. Во время отжига с водяным охлаждением материала при 300°C твердость остается почти постоянной. С другой стороны, отжиг при 500° C снижает твердость примерно с 430 HV5 до 370 HV5. Это указывает на возможное разложение метастабильных фаз и показывает, что этот материал, вероятно, не обладает способностью к осаждению. Выводы, сделанные на основе измерений твердости, были подтверждены наблюдением микроструктуры после отжига при 300 и 500°C. На рис.5a,b и рис.6, никакого существенного разложения Al60Cu30Fe10 можно наблюдать после отжига при 300°C. С другой стороны, отжиг при 500°C приводит к огрубению Al60Cu30Fe10 квазикристаллических кластеров и к их разложению на стабильные фазы Al7Cu2Fe и CuAl2 (рис. 5c,d и рис. 6).

Рис. 3 Микроструктура (SEM) материала, полученного методом СВС и а) воздушного охлаждения, б) водяного охлаждения  Рис. 4. Детализация микроструктуры (SEM) материала, полученного методом СВС и водяного охлаждения.   Рис. 5. Микроструктура (SEM) материала, полученного методом СВС при отжиге a) при 300°C в течение 4 ч, b) при 300°C в течение 40 ч, c) при 500°C в течение 4 ч, d) при 500°C в течение 40 ч. Выводы В этой работе сплав Al-Cu-Fe, содержащий квазикристаллы, был успешно получен реактивным спеканием элементарных порошков Al, Cu и Fe с последующим воздушным или водяным охлаждением. Было обнаружено, что закалка в воде является более подходящей, поскольку она дает более высокую объемную долю квазикристаллов Al60Cu30Fe10. Этот простой метод не требует ни методов быстрого затвердевания, таких как закручивание расплава и распыление расплава, ни механического легирования, которые обычно используются для этой цели. Благодаря высокой объемной доле кластеров Al60Cu30Fe10 и их размеру до 20 мкм этот материал может служить моделью для описания поведения квазикристаллов, например, при повышенной температуре или во время деформации. Термическая стабильность Al60Cu30Fe10, которая сообщается как стабильный квазикристалл , была испытана при 300 и 500 °C. Никаких существенных изменений этой фазы не наблюдалось при 300°C, в то время как отжиг при 500° C вызывал непрерывное разложение квазикристаллов Al60Cu30Fe10 на стабильные фазы Al7Cu2Fe и CuAl2. Это разложение связано со снижением твердости  Рис. 6. Рентгенограммы сплава Al-Cu-Fe, полученного методом СВС с последующим водяным охлаждением, отожженного при 400 и 500°C в течение 4 и 40 ч Признание Это исследование было проведено при финансовой поддержке Чешского научного фонда, проект № P108/12/G043 и Грантовым агентством ASCR, проект № KAN300100801. Литература [1] A. Michalcová: Chemické Listy 106 (2012) 51- 57. [2] R.J. Schaefer: Scripta Metall. 20 (1986) 1187- 1192. [3] D. Pavlyuchkov, S. Balanetskyy, W. Kowalski, M. Surowiec, B. Grushko: J. of Alloys and Compounds 477 (2009) L41-L44. [4] P. Novák, A. Michalcová, J. Šerák, D. Vojtěch, T. Fabián, S. Randáková, F. Průša, V. Knotek, M. Novák: J. of Alloys and Compounds 470 (2009) 123-126. [5] P. Novák, D. Šotka, M. Novák, A. Michalcová, J. Šerák, D. Vojtěch: Powder Metall. 54 (2011) 308-313. [6] P. Novák, V. Knotek, J. Šerák, A. Michalcová, D. Vojtěch: Powder Metall. 54 (2009) 167-171.. [7] F. Zupanič, T. Bončina, B. Šuštaršič, I. Anžel, B. Markoli: Mater. Characterization 59 (2008) 1245-1251. [8] A. Michalcová, D. Vojtěch, P. Novák: Praktische Metallografie 48 (2011) 132-135. [9] A. Michalcová, D. Vojtěch, G. Schumacher, P. Novák, M. Klementová, J. Šerák, M. Mudrová, J. Valdaufová: Kovové Mater. 48 (2010) 1-7. [10] M. Galano, F. Audebert, A. G. Escorial, I. C. Stone, B. Cantor: J. of Alloys and Compounds 495 (2010) 372–376. [11] M. Galano, F. Audebert, I. C. Stone, B. Cantor: Acta Mater. 57 (2009) 5107–5119. |