Требования и виды тампонажных растворов, применяемых для цементирования обсадных колонн при строительстве скважин в зонах распространения ммп

Скачать 70.79 Kb. Скачать 70.79 Kb.

|

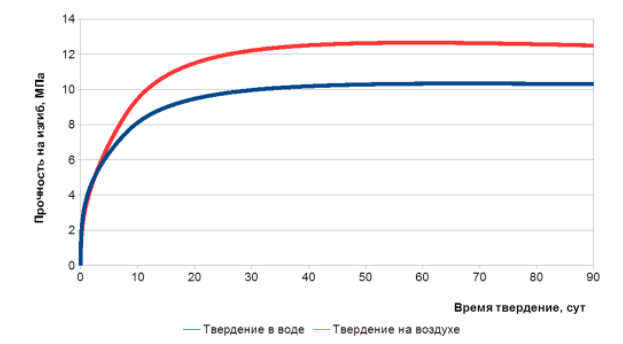

Ставрополь, 2022 г. СОДЕРЖАНИЕВведение 3 1 Тампонажные материалы для цементирования обсадных колонн в интервалах залегания ММП 4 2 Виды тампонажных растворов, применяемых для цементирования обсадных колонн при строительстве скважин в зонах ММП 9 Заключение 14 Список использованной литературы 15 ВведениеТехнология бурения скважин в многолетнемерзлых породах в основном определяется мерзлотными и климатическими условиями данного региона. Для этой территории должны быть созданы мерзлотные карты со сведениями о температуре, мощности, льдистости и др. Многолетнемерзлые породы широко распространены на нашей планете и имеются на всех континентах, за исключением Австралии. ММП занимают около 47% территории России. В связи с ростом объемов буровых работ в северных районах приобрели актуальность специфические проблемы, связанные с цементированием обсадных колонн в вечной мерзлоте. 1 Тампонажные материалы для цементирования обсадных колонн в интервалах залегания ММПОбычные тампонажные портландцементы непригодны для применения в интервалах ММП, так как они не схватываются, а замерзают при температурах ниже нуля, даже с добавками хлористого кальция, а скорость гидратации при температурах ниже 4°С незначительна. Если цементный раствор замерзает до начала схватывания, то в нем образуются прожилки льда. При растеплении образца и дальнейшем твердении при положительной температуре лед тает, а прожилки превращается в трещины, количество которых достигает 100 на 1 см2 площади. Трещины являются причиной резкого снижения прочности цементного камня и чрезвычайно высокого роста проницаемости образцов, достигающей 200 мД и более [1]. Таким образом, основным направлением исследований в данной области стала разработка альтернативных тампонажных материалов, соответствующих геолого-техническим условиям цементирования обсадных колонн в интервалах залегания ММП. Среди множества предложенных решений наибольшее распространения получили два типа материалов: на базе высокоглиноземистых цементов и на базе гипсоцементных смесей. Основным компонентом высокоглиноземистых цементов является моноалюминат кальция CA. Такие цементы обычно схватываются и набирают прочность при низких температурах. Однако они имеют существенные недостатки, среди которых высокое тепловыделение при гидратации, приводящее к растеплению приствольной зоны в процессе ОЗЦ, а также несовместимость их с портландцементом и большинством реагентов, применяемых для обработки тампонажных растворов. Например, хлористый натрий резко замедляет сроки схватывания, а добавка хлористого кальция, напротив, может привести к мгновенному схватыванию цементного раствора. По этим причинам высокоглиноземистые цементы в настоящее время практически прекратили применять для цементирования обсадных колонн. Наиболее широко в арктических районах Аляски и Канады применяются гипсоцементные тампонажные композиции. В 60-х - 70-х годах ХХ века в фирмой Halliburton были проведены исследования тампонажных материалов для ММП [2] и разработан состав на базе гипсоцементной смеси, получивший широкое распространение под маркой «Permafrost». Далее, аналогичные составы были разработаны другими компаниями. Гипсоцементная композиция была разработана во ВНИИКРнефть и выпускалась под маркой ЦТН [3]. Гипсоцементные смеси обладают рядом преимуществ перед другими материалами - способность схватываться и набирать прочность при отрицательных температурах, сохранение прочности цементного камня при воздействии знакопеременных температур, хорошее сцепление, по данным лабораторных исследований, с многолетнемерзлыми породами (смоделированными в лаборатории) и с обсадными трубами. Также гипсоцементным смесям присущи определенные недостатки, главными из которых являются низкая водостойкость гипса и большое водоотделение (и, соответственно, усадка) тампонажного раствора. Требования, предъявляемые к тампонажному материалу, предназначенному для цементирования интервалов ММП, достаточно полно изложены в работах [4] и [5]. Они были рассмотрены с небольшими изменениями в следующем виде: - цементный раствор должен схватываться при температуре до -5ºС; - цементный раствор должен обеспечивать приемлемое, технологическое оправданное время ОЗЦ; - цементный камень должен приобретать за время ОЗЦ прочность, достаточную для продолжения буровых работ; - цемент должен иметь низкую теплоту гидратации для уменьшения степени оттаивания мерзлых пород; - цементный камень должен быть стойким к циклическим изменениям знакопеременных температур; - цементный камень должен иметь высокую водостойкость (сохранять прочность при хранении в воде). Кроме того, цементные раствор и камень должны обладать рядом свойств, предъявляемых к тампонажным растворам в целом (седиментационная устойчивость, технологически приемлемое время загустевания и т. д.). На основе анализа литературных источников, промысловых данных и результатов лабораторных исследований наиболее перспективным материалом была признана гипсоцементная смесь. При этом заданным параметрам тампонажных растворов соответствовал только высокопрочное гипсовое вяжущее, позволяющее получить высокую раннюю прочность и удовлетворительную водостойкость цементного камня. Анализ рынка и лабораторные испытания показали, что предъявляемым требованиям, как в части обеспечения заданных параметров тампонажных растворов, так и в части соотношения цена/качество, в наибольшей степени отвечает ГВВС для тампонажных растворов (Тампонажный гипс) производства ЗАО «Самарский Гипсовый Комбинат», который и был принят в качестве базового материала для разработки гипсоцементных тампонажных материалов. Необходимо отметить, что на ЗАО «Самарский Гипсовый Комбинат» был разработан и в настоящее время производится специальный Тампонажный гипс, который рекомендуется для использования в качестве базового компонента составов, предназначенных для цементирования интервалов ММП. Разрабатывались два варианта композиций: для растворов нормальной плотности - Полицем Фрост, и для облегченных растворов - Полицем Фрост Лайт. Первоочередной задачей при разработке рецептуры композиции был поиск эффективного замедлителя схватывания гипса, который позволил бы получить приемлемое время загустевания тампонажного раствора, при этом не влиял отрицательно на прочностные показатели цементного камня, а также имел приемлемую стоимость. В связи с последним требованием рассматривались только реагенты отечественного производства. Путем применения специальных добавок к Тампонажному гипсу была реализована высокая водостойкость цементного камня. Кроме того, введение данных добавок позволило значительно повысить седиментационную устойчивость тампонажных растворов, сведя водоотделение и усадку практически к нулю. Лабораторные исследования показали, что при хранении образцов Полицем Фрост в воде в течение 90 суток снижения прочности не происходит. Водостойкость цементного камня на базе Полицем Фрост представлена на рисунке 1.1.  Рисунок 1.1 – Водостойкость цементного камня из тампонажного материала Полицем Фрост Для тампонажных материалов, предназначенных для цементирования обсадных колонн в интервалах залегания ММП, важнейшей характеристикой является морозостойкость цементного камня, характеризующаяся способностью цементного камня выдерживать воздействие циклических знакопеременных температур, неизбежно возникающих в процессе освоения и эксплуатации скважин. Коэффициент морозостойкости цементного камня определяется по методике ВНИИГАЗа, основанной на фактических замерах температур в скважинах. При этом образцы цементного камня подвергаются воздействию знакопеременных температур от -5 до +20ºС, а контрольные образцы выдерживаются при +5ºС. Коэффициент морозостойкости определяют, как отношение прочности на изгиб образцов, подвергшихся цикличному воздействию знакопеременных температур к прочности контрольных образцов. Данные лабораторных испытаний, приведенные, показывают, что коэффициент морозостойкости тампонажного материала Полицем Фрост превышает единицу, то есть снижения прочности цементного камня при воздействии отрицательных температур не происходит. Таким образом, разработанные тампонажные материалы для отрицательных и низких положительных температур Полицем Фрост и Полицем Фрост Лайт обеспечивают следующие преимущества при цементировании интервалов многолетнемерзлых пород: - технологически приемлемые сроки загустевания и схватывания при отрицательных и низких положительных температурах, которые легко регулируются путем изменения дозировки замедлителя схватывания; - быстрый набор прочности цементного камня при низких температурах; - низкое тепловыделение при гидратации; - высокая морозостойкость и водостойкость цементного камня; - высокая седиментационная устойчивость тампонажных растворов. 2 Виды тампонажных растворов, применяемых для цементирования обсадных колонн при строительстве скважин в зонах ММПОБЩИЕ И СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ: Плотность тампонажного раствора должна быть не менее плотности бурового раствора в скважине. Верхний предел плотности ограничивается гидродинамическими условиями цементирования. Растекаемость тампонажного раствора по конусу АзНИИ должна быть не более 22 см и не менее 16 см. Время загустевания тампонажного раствора, определяемое на консистометрах при воздействии температуры и давления, имитируемых по процессу цементирования, должно быть на 25% больше расчетного времени цементирования, но не менее чем на 30 и не более чем на 90 мин. Сроки загустевания верхних порций тампонажного раствора каждого состава после окончания продавливания их в затрубное пространство должны быть максимально приближены к срокам загустевания тампонажного раствора в призабойной зоне. Водоотделение тампонажного раствора (при цементировании продуктивных объектов, содержащих нефть, газ, газоконденсат), косвенно характеризующее его седиментационную устойчивость, должно быть: - для вертикальных скважин и наклонных с углом до 10° - не более 2,5 %; - для наклонных скважин с углом наклона от 10 до 45° - не более 1,0 %; - для наклонных скважин с углом наклона более 45° и горизонтальных - нулевое. Водоотдача тампонажного раствора в см3 за 30 мин при DР = 0,7 МПа, определяемая по фильтру-прессу ФЛР (или другому стандартному прибору отечественного или зарубежного производства), должна быть не более следующих величин: - для цементирования высокопроницаемых продуктивных пластов с проницаемостью более 5 мД - 150; - при применении тампонажных растворов с повышенными изолирующими свойствами (см. ниже) - 100; - для цементирования с расхаживанием колонн, оснащенных скребками, и для производства изоляционных работ под давлением - 50. Для других условий цементирования (кроме ММП) требования к величине водоотдачи тампонажного раствора не предъявляются. По решению бурового предприятия или Заказчика указанные требования по водоотдаче могут быть ужесточены, а также введены требования для других геолого-технических условий (например, для слабосцементированных высокопроницаемых пород). СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К ТАМПОНАЖНОМУ РАСТВОРУ-КАМНЮ: С целью повышения надежности изоляции флюидосодержащих пластов на стадии ОЗЦ, опробования, консервации и эксплуатации скважин тампонажный раствор (камень) должен обладать повышенными изолирующими свойствами (растворы РПИС). Применение РПИС требуется: - для обеспечения выполнения требования п. 2.13.1 в части максимально возможного использования способа одноступенчатого цементирования; - для изоляции газовых и газоконденсатных пластов независимо от наличия АВПД; - для изоляции нефтяных и водоносных пластов с АВПД; - при наличии близкорасположенных пластов с большими градиентами перепада давлений. Количественным показателем изолирующей способности тампонажного раствора (камня) является начальный градиент фильтрации - наименьший градиент давления, превышение которого приводит к фильтрации через систему «стенки скважины - тампонажный раствор (камень) - стенки колонны». Повышение изолирующей способности раствора (камня) обеспечивается: - повышением удельной поверхности твердой фазы (применением цемента повышенной тонкости помола или введением тонкодисперсных наполнителей); - повышением вязкости и плотности жидкости затворения; - уменьшением водоцементного отношения с соблюдением требований по растекаемости раствора; - сокращением сроков загустевания и схватывания. Подбор рецептур РПИС должен осуществляться в соответствии с РД 39-0147009-708-87 (НПО «Бурение») с привлечением территориальных НИПИ или других организаций, осуществляющих научное обеспечение буровых предприятий. Для скважин на месторождениях с однотипными условиями крепления целесообразно разрабатывать типовые рецептуры РПИС, ограничиваясь общим анализом для конкретных скважин. АЭРИРОВАННЫЕ ТАМПОНАЖНЫЕ РАСТВОРЫ: Для скважин, бурящихся в условиях низких пластовых давлений, когда возможности ступенчатого цементирования исчерпаны и требуется применение тампонажных растворов низкой плотности, которая не может быть получена из стандартных цементов или узаконенных тампонажных композиций, необходимо применять аэрированные тампонажные растворы. Аэрированные тампонажные растворы приготавливаются на базе стандартных бездобавочных или с минеральными добавками портландцементов нормальной плотности и облегченных. Исходные тампонажные растворы, предназначенные для аэрирования, должны отвечать требованиям п. 5.9. Аэрированные тампонажные растворы должны применяться в сочетании с аэрированными буферными жидкостями. ТАМПОНАЖНЫЕ МАТЕРИАЛЫ И РАСТВОРЫ ДЛЯ ЦЕМЕНТНЫХ МОСТОВ: При выборе тампонажного материала для конкретной скважины необходимо руководствоваться требованиями п. 5.7. Параметры и свойства тампонажного раствора (камня) для цементных мостов любого назначения должны отвечать требованиям к раствору (камню) для первичного цементирования скважин. Тампонажный камень цементных мостов, предназначенных для забуривания вторых стволов, должен отвечать следующим дополнительным требованиям: Тампонажный камень на основе портландцементов должен иметь прочность при изгибе через 24 часа твердения не менее чем в 1,5 раза большую по сравнению с прочностью камня из стандартного портландцементного раствора с В/Ц = 0,5. Тампонажный камень на основе шлаковых цементов должен иметь прочность при изгибе через 24 часа твердения не менее чем в 1,3 раза большую по сравнению с прочностью камня из стандартного шлакопесчаного раствора с В/Ц = 0,43 ¸ 0,45. Примечания: Повышенная прочность тампонажного камня обеспечивается за счет снижения В/Ц для портландцементных растворов до 0,37 ¸ 0,42 и для шлаковых растворов до 0,35 ¸ 0,4. Технологические свойства тампонажных растворов с пониженным В/Ц обеспечиваются введением химических реагентов - регуляторов сроков загустевания и схватывания, пластификаторов и пеногасителей. Применение облегченных тампонажных материалов и аэрированных тампонажных растворов для цементных мостов не допускается. ЗаключениеТаким образом, бурение нефтяных и газовых скважин в районах многолетнемерзлых пород обладает своими особенностями и связано с определёнными сложностями. Однако, соблюдение описанных выше рекомендаций позволяет существенно снизить риски возникновения внештатных ситуаций при проведении буровых и эксплуатационных работ в районах залегания многолетнемерзлых пород, и как следствие повышает безопасность персонала, а также даёт возможность снижать сроки и стоимость строительства скважин. Список использованной литературы1. Горский А.Т. Формирование цементного камня в условиях одновременного воздействия положительной и отрицательной температур. - Нефть и газ Тюмени, Тюмень, 1969, №3, с. 22 - 26. 2. N. M. Klujucec, A. S. Telford, C. C. Bombardieri. Cementing Arctic Wells Through Permafrost. SPE 7257, 1972. 3. Тимовский В.П., Артамасов Б.А., Тарадыменко Ю.Я. ЦНТ - эффективный тампонажный материал для крепления низкотемпературных скважин //Теория и практика крепления и ремонта скважин. - Краснодар: 1987. - С. 64-67. 4. Егоров Н. Г. Бурение скважин в сложных геологических условиях. – Тула: ИПП «Гриф и К», 2006. – с. 301. 5. Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: Автореф. дис. …докт. техн. наук. – Ухта, 2018. 6. Сериков Д. Ю., Гинзбург Э. С. Повышение эффективности разрушения средних и твёрдых пород за счёт использования косозубого вооружения шарошек // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №4. – с. 18–22. | ||||||