Отчет. Участие в проведении ремонтноисправительных, ловильных и ремонтноизоляционных работ. Эксплуатация и обслуживание оборудования крс

Скачать 116.76 Kb. Скачать 116.76 Kb.

|

|

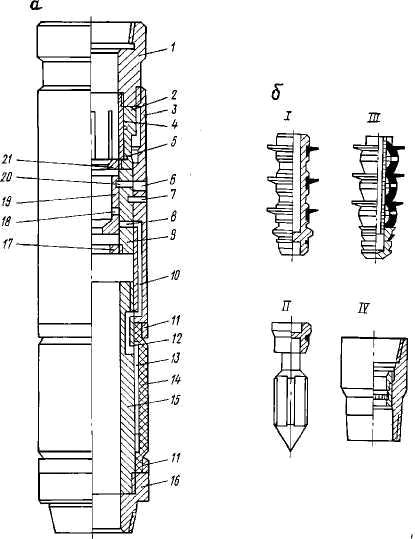

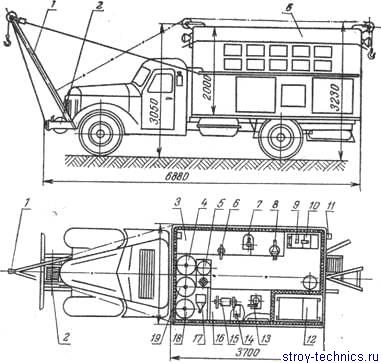

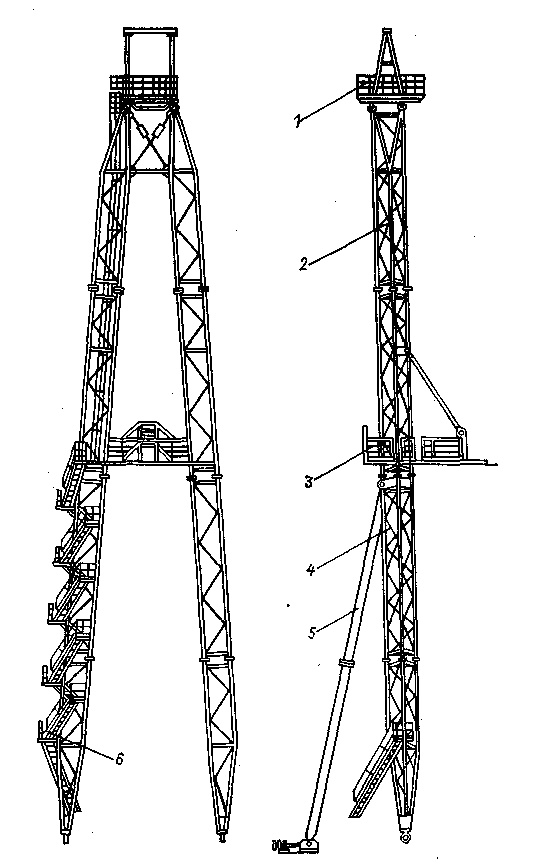

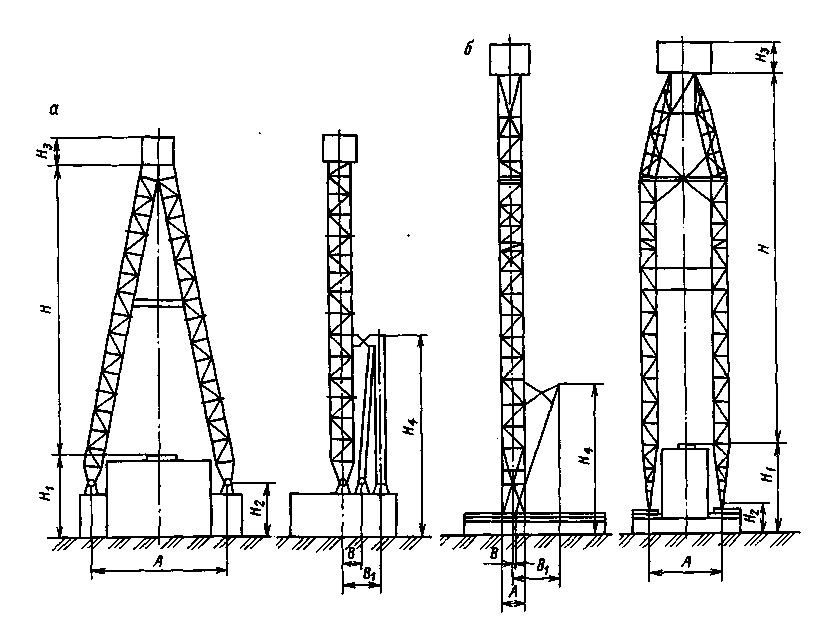

Участие в проведении ремонтно-исправительных, ловильных и ремонтно-изоляционных работ. Эксплуатация и обслуживание оборудования КРС. Содержание: 1. Цементирование с применением пакеров. 2. Цементирование нефтецементным раствором. 3. Цементирование с применением синтетической смолы. 4. Передвижные агрегаты. 5. Буровые установки. 6. Вышки, мачты. 7. Список литературы В процессе цементирования можно использовать пакеры, как извлекаемые, так и неизвлекаемые. Применение пакеров имеет ряд преимуществ: на участок обсадной колонны от пакера до устья не передается высокое давление в заливочных трубах в процессе продавливания цементного раствора; возможно цементирование под давлением при негерметичности верхней части обсадной колонны; исключается возможность попадания цементного раствора в затрубное пространство. При капитальном ремонте скважин для транспортировки и приготовления цементного раствора используется цементосмесительная машина СМ-4М на базе автомобиля ЗИЛ-131А. Эта машина имеет вместимость бункера 3,2 м3 и обеспечивает по раствору плотностью 1,7-2,0 г/см3 подачу 0,4-0,6 м3/мин. В состав СМ-4М входят редуктор, бункер со шнеком, смесительное устройство, система контроля и регулирования. Редуктор (одноступенчатый) соединен с коробкой отбора мощности автомобиля. Шнек представляет собой винт, а валом шнека служит труба 114х6 мм. Смесительное устройство - гидроэлеватор в виде приемной воронки с диффузором, переходящим в выкидную трубу с соплом. Для проведения цементировочных работ (включая опрессовку) используются цементировочные агрегаты на базе автомобиля большой грузоподъемности. Пакер действует следующим образом (см. рис. 1.5). Перед цементированием участка скважины, расположенного выше пакера, в обсадную колонну вкидывают падающую пробку, которая садится в посадочную втулку 19 и перекрывает проходной канал пакера. При избыточном давлении не менее 3 МПа, создаваемом в обсадной колонне над пробкой, втулка 19 смещается вниз до упора в кольце 17 нижней втулки 9. Под воздействием избыточного давления жидкость из обсадной колонны закачивается сквозь отверстия 18 и 8 и по каналам 10 и 12 под уплотняющий рукав 14, расширяя его до герметичного перекрытия затрубного пространства скважины. При дальнейшем повышении избыточного давления над пробкой до 8-10 МПа нижняя втулка 9 смещается вниз до упора в патрубок 15. При этом герметично закрываются впускные каналы 10 и открываются циркуляционные отверстия 6, сквозь которые происходит цементирование скважины выше па-керов второй ступени. Циркуляционные отверстия закрываются при посадке в пакер верхней цементирующей пробки и образовании над ней избыточного давления не менее 4 МПа. При этом пробка сдвигает вниз к герметичному перекрытию циркуляционных отверстий верхнюю втулку 2, которая закрепляется в этом состоянии выступами 5 цанги 4. Удаление верхней и падающей пробок и посадочных седел с проходного канала пакера совершается путем их разбуривания после окончания периода ОЗЦ и опрессовки обсадной колонны выше пакера.  Рис. 1.5. Дополнительные приспособления для цементирования скважин с пакером ПДМ 2. При этом способе цемент затворяют на углеводородной жидкости. Для улучшения смешивания тампонажного цемента и углеводородной жидкости и превращения их в однородную массу в нефтецементый раствор добавляют ПАВ: крезол, асидол, ОП-10, фенол, нафтанат кальция. Добавка ПАВ способствует сохранению подвижности раствора в течение длительного времени и облегчает замещение углеводородной жидкости при контакте раствора с водой. Нефтецементный раствор по сравнению с водоцементным имеет следующие преимущества. При контакте с водой раствор отфильтровывает углеводородную жидкость, быстро загустевает и твердеет, без контакта с водой – сохраняет подвижность в течение длительного времени. Поэтому он способен проникать в глубокие трещины при продавки и вымываться из пласта в процессе освоения скважины. Нефтецементный раствор приготавливают в замерной емкости насосной установки следующим образом. Замерную емкость сначала заполняют расчетным объемом углеводородной жидкости, в которой растворяют поверхностно- активные вещества. Эту смесь перемешивают насосом установки до получения однородного раствора, после чего цемент затворяют обычным путем. Полученный Нефтецементный раствор закачивают в замерную емкость другого агрегата и перемешивают до получения однородной массы. Процесс заливки протекает в следующей последовательности. В НКТ закачивают порцию углеводородной жидкости в объеме, достаточном для образования в эксплуатационной колонне столба высотой 20 м (нижняя буферная пробка), который препятствует смешиванию нефтецементного раствора с водой, вытесняемой из труб и затрубного пространства. Вслед за нижней буферной пробкой в скважину закачивают нефтецементный раствор, а затем создают верхнюю буферную пробку, закачивая углеводородную жидкость в объеме, который занимает в трубах высоту 100-120 м. это делается для предохранения нефтецементного раствора от смешивания с продавочной жидкостью. По достижении столбом цементного раствора нижнего конца НКТ кран затрубного пространства на устьевой арматуре закрывают и продавливают нефтецементный раствор в пласт. Продавливание считают законченным по достижении максимального давления. Обратной промывкой вымывают излишки раствора, после чего приподнимают трубы на высоту, при которой исключается возможность их прихвата. Скважину оставляют в покое на срок, необходимый для твердения цемента, после чего ее промывают или разбуривают цементную пробку, колонну испытывают на герметичность и перфорируют в намеченном интервале. 3. Цементирование с использованием синтетической смолы проводят путем закачки смеси через отверстия фильтра или через специально простреленные отверстия с применением пакера. После закачки смесь оставляют в интервале фильтра скважины, а излишки вымывают. Через сутки разбуривают пластмассовую пробку, испытывают колонну на герметичность и перфорируют ее против продуктивного пласта. 4. Основное назначение передвижных средств — механизация демонтажно-монтажных, разборочно-сборочных и ремонтных работ, доставка бригад и комплектов деталей к местам ремонта. Выпускаемые нашей промышленностью передвижные мастерские позволяют выполнять текущие ремонты машин, а также сопутствующие ремонту работы по техническому обслуживанию. В настоящее время промышленностью выпускаются передвижные мастерские А-701М, А-703, А-704. Для ремонта строительных машин создана мастерская ССТО-1, для технического обслуживания— маслозаправочная станция МС-130. В некоторых строительных организациях используется маслозаправочная станция ЦНИИОМТП-2. сновное оборудование мастерской: грузоподъемное устройство— стрела с лебедкой грузоподъемностью 1,2 т; насосная установка модель П-3/20; бензоэлектрический агрегат АБ-4-Т/230М; отопитель 0-30; емкости для масла; прибор для регулировки форсунок дизелей КП-1609; набор режущих, мерительных и слесарных инструментов. Оборудование мастерской, за исключением грузоподъемного устройства, смонтировано в кузове, который является также и ее производственным помещением. Кузов состоит из каркаса с наружной и внутренней обшивками и термоизоляцией между ними. На задней стенке кузова имеется входная дверь, а на боковых — дверцы для доступа к электростанции, системе раздачи масел и моечной установке. Привод оборудования мастерской А-701 М осуществляется от бензоэлектрического агрегата, установленного в кузове, а выдача масел — под давлением сжатого воздуха, поступающего в баки от компрессора автомобиля. Для этой дели в комплекте мастерской предусмотрены маслопроводы с самонаматывающимися шлангами. Баки заправляют при помощи насоса со всасывающим шлангом и нагнетательной магистралью. Например, мастерская для ремонта машин агрегатным методом, изготовленная Дарницким заводом по ремонту дорожной техники, смонтирована на шасси автомобиля ЗИЛ-131 и укомплектована оборудованием, серийно выпускаемым промышленностью. В ней размещен передвижной компрессор СО-7А производительностью 0,5 м3/мин, давлением 0,5 МПа; гидравлический 10-тонный пресс и ящик с инструментом и инвентарем; верстак с тисками П-120; красконагнетательный бак, бачки для краски, канистры, паяльная лампа, комплект инструментов для технического обслуживания; лебедка; смазочная станция и ящик для смазочного материала; контрольные приборы и др.  Рис. 19.3. Передвижная мастерская А-701М и схема расположения оборудования в мастерской: 1 — стрела грузоподъемного устройства; 2 —лебедка; 3 — верстак; 4 — бак для дизельного масла; 5 — солидолонагнетатель; 6 — кузов; 7 — электродрель; 8 — тиски слесарные; 9— моечная установка; 10— место размещения ручного насоса; 11— отопительная установка; 12— бензоэлектрический агрегат; 13 — прибор для регулирования форсунок дизелей; 14 — барабан с самонаматывающимся шлангом и пистолетом; 15 — электрозаточной станок; 16 — верстак; 17 — наковальня; 18—бак для трансмиссионного масла; 19 — бак для рабочей жидкости гидросистемы. 5. Буровая установка это комплекс наземного оборудования, необходимый для выполнения операций по проводке скважин. Все буровые установки подразделены на 11 классов, для глубокого разведочного и эксплуатационного бурения. Класс буровой установки подбирается по условной глубине бурения скважин при массе 1 м бурильной колонны 30 кг. В зависимости от назначения скважины, ее глубины, геологических и климатических условий района, транспортного сообщения буровые установки комплектуются по-разному, при этом во всех случаях стремятся к наиболее простому набору бурового оборудования, обеспечивающему качественное, безаварийное, с минимальными затратами времени и средств, сооружение скважины. 1 - буровая вышка с талевой системой, подъемной лебедкой, элементами управления и настилом для сборки, приемки, хранения бурильных и обсадных труб;2 - силовой блок, состоящий из нескольких дизельных или электрических двигателей, предназначенный для привода ротора и подъемной лебедки, включающий систему трансмиссий, редукторов, карданов и шкивов;3 - насосный блок для промывки ствола скважины, включающий один-два или три буровых насоса с электрическим или дизельным приводом. 4 - циркуляционная система, включающая несколько емкостей для хранения бурового раствора, перемешивателей с электроприводом, блок приготовления и регулирования свойств бурового раствора, блок очистки от выбуренной породы, желоба с задвижками для манипуляции с выходящим из скважины при бурении потоком жидкости. 6. Бывают А-образные (рис. 4.3, 4.4) и П-образные (рис. 4.4). Состоят из двух ног, несущих основную нагрузку. В зависимости от высоты собираются из 3-х ÷ 5-и сварных секций, изготовленных из труб или профильного проката. Секции стыкуются посредством фланцевых соединений. Верхние секции имеют проушины для соединения с подкронблочной рамой, на которой установлены козлы и площадка для обслуживания и ремонта кронблока.  1 – площадка для обслуживания кронблока; 2 – сварные секции; 3 – балкон; 4 – ноги; 5 – подкосы; 6 – маршевые лестницы Рис. 4.3 – Мачтовая А-образная вышка Ноги вышки шарнирно соединяются с опорой, центрирующей вышку относительно оси ротора. Подкосы соединяются с ногами вышки и башмака- ми, установленными на основании вышки. Балкон для верхового рабочего и магазин для свечей крепятся к ногам вышки посредством кронштейнов. Стояк манифольда располагается внутри ноги вышки. Для обслуживания и смены бурового рукава имеется небольшая площадка. Маршевые лестницы доходят до балкона и монтируются на одной из ног вышки. Выше балкона внутри ноги устанавливаются туннельные лестницы. Мачтовые буровые вышки для буровых установок завода «Уралмаш» изготовляются следующих типов: А-образные (ВМ), П-образные (ВМП) и четырехопорные (ВУ). А-образные вышки применяются в буровых установках классов 3200/200 ÷ 5000/320, П-образные - в установках класса 5000/320 и выше.  а — вышки А-образные; б — вышки П-образные Рис. 4.4 – Буровые вышки мачтового типа: Примеры обозначения: ВМА-45х200; ВМР-45х320; ВМП-45х320 ВМ – вышка мачтовая А-образная; А – с АСП; Р – с ручной расстановкой свечей; ВМП – вышка мачтовая, П-образная; 45 – полезная высота; 200, 320 – допускаемая нагрузка на крюке, тс. Мачтовые вышки собирают в горизонтальном положении и поднимают в вертикальное положение при помощи специальных механизмов подъема (подъёмной стрелы или портала). До начала сборки вышки монтируют основание вышечно-лебедочного блока и устанавливают на нем оборудование. Для сборки вышки готовят рабочую площадку размером 30x60 м и располагают на ней детали и секции ног вышки в последовательности, соответствующей очередности монтажных работ. Сборку мачт вышки начинают с установки нижних секций с помощью крана в проушины основания (шарнирные опоры) и крепления их осями. Верхние концы секций устанавливают на выкладки из брусьев (монтажную опору) так, чтобы они находились в горизонтальном положении. Затем последовательно соединяют секции мачт между собой и крепят их болтами или замками в зависимости от конструкции соединений. Обе мачты можно собирать одновременно или поочередно. При сборке мачт проверяют их положение относительно продольной оси вышки. После сборки мачт устанавливают подкронблочную раму с кронблоком и козлами и крепят ее к шарнирным опорам верхних секций. В верхней части мачты соединяют между собой. При помощи тяг центрируют вышку. На собранные мачты вышки устанавливают переходные площадки и маршевые лестницы, стояк, оттяжки, подкосы, балконы с пальцами и люльками. Для подъёма вышек в вертикальное положение применяют специальные механизмы подъёма. В современных БУ используют порталы, служащие для поддержания вышки в вертикальном положении при её эксплуатации. Список литературы https://stydopedya.ru/2_42421_primenenie-pakerov-pri-tsementirovanii.html https://studfile.net/preview/2183005/page:3/ https://helpiks.org/2-1629.html https://studopedia.net/4_24796_pravila-obsluzhivaniya-mehanizmov-talevoy-sistemi.html |