Учебное пособие для профессиональной подготовки электромонтеров по ремонту и обслуживанию электрооборудования

Скачать 1.2 Mb. Скачать 1.2 Mb.

|

|

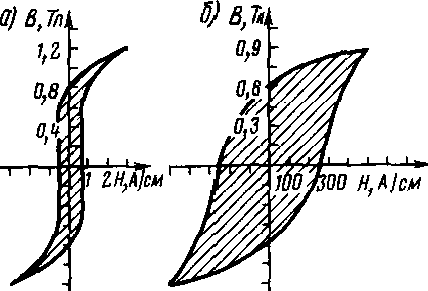

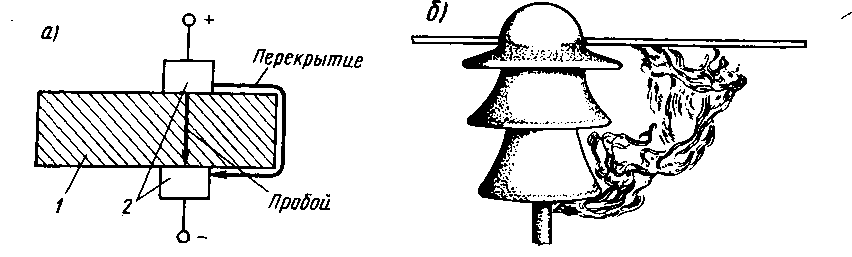

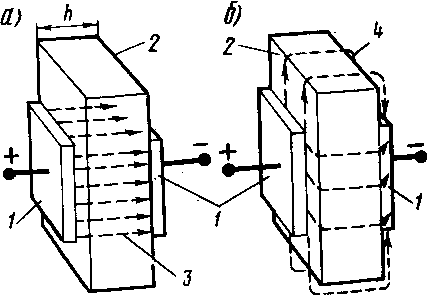

Глава III МАГНИТНЫЕ МАТЕРИАЛЫ 3.1. Классификация магнитных материалов В электротехнических устройствах применяют ферромагнитные материалы — железо, никель, кобальт и их сплавы. В зависимости от ширины петли гистерезиса ферромагнитные материалы разделяются на магнитно-мягкие и магнитно-твердые. Магнитно-мягкие материалы обычно используют для работы в переменном магнитном поле, так как малая ширина петли гистерезиса (рис. 13, а) обусловливает сравнительно малые потери энергии приперемагничивании. К магнитно-мягким материалам относится электротехническая сталь, которая имеет малую коэрцитивную силу и высокую магнитную проницаемость. Поэтому ее применяют для изготовления магнитопроводов в электрических машинах и аппаратах. Еще большую магнитную проницаемость и меньшую коэрцитивную силу имеют сплав железа и никеля — пермаллой; сплав железа, алюминия и кремния — альсифер и др., которые применяют в устройствах радиотехники и автоматики.  Рис. 13. Петли гистерезиса магнитно-мягких (а) и магнитно-твердых (б) материалов Магнитно-твердые материалы (рис. 13, б) служат для изготовления постоянных магнитов, используемых в электроизмерительных приборах, телефонах, некоторых реле и пр. К ним относятся закаленная углеродистая сталь, кобальтовая сталь и различные сплавы из алюминия, никеля, железа, кобальта: магнико, алнико и др. 3.2. Электротехническая сталь Она является магнитно-мягким материалом, широко применяемым в электротехнических изделиях. В сталь вводят 0,8÷4,8 % кремния, что резко повышает удельное электрическое сопротивление. В результате этого в электротехнической стали резко снижаются потери мощности от вихревых токов. Вместе с тем введение кремния снижает потери на гистерезис и увеличивает магнитную проницаемость в слабых и средних полях. Электротехническая сталь обладает малой коэрцитивной силой и имеет высокую магнитную проницаемость, что делает ее основным материалом, используемым для изготовления различных магнитопроводов в электрических машинах и аппаратах. Электротехническую сталь изготовляют в виде листов толщиной 0,05÷2 мм горячей или холодной прокатки. Различие горячекатаной и холоднокатаной сталей объясняется в значительной степени их кристаллической структурой. Крупнокристаллические материалы обладают большей магнитной проницаемостью и меньшей коэрцитивной силой, чем мелкокристаллические. Механическая же и термическая обработки позволяют, как известно, изменять размеры кристаллов, а следовательно, а магнитные свойства ферромагнитных материалов. Снижение толщины листа электротехнической стали благоприятно сказывается на снижении потерь от вихревых токов. Из листовой электротехнической стали 1-го класса изготовляют магнитопроводы различных контакторов реле и регуляторов, из стали 2-го класса — сердечники роторов и статоров электрических машин переменного тока и якорей машин постоянного тока, из стали 3-го класса — магнитопроводы силовых трансформаторов и статоры крупных синхронных машин. Для изготовления остовов электрических машин постоянного тока применяют стальное литье с содержанием углерода до 1 %. Отлитые из такой стали изделия подвергают медленному отжигу. Сварные детали электрических машин изготовляют из конструкционной углеродистой или слаболегированной стали. Из листов этой же стали выполняют главные полюсы машин постоянного тока. Ответственные детали электрических машин — валы якорей и роторов, стяжные шпильки, пружины — изготовляют из стали с повышенными механическими свойствами — легированной, содержащей в своем составе хром, никель, вольфрам и молибден. В некоторых электротехнических устройствах возникает необходимость применения немагнитных материалов и, в частности, немагнитных стали или чугуна. Из них выполняют, например, крышки, кожуха и крепежные детали силовых трансформаторов. Для получения такой стали и чугуна в их состав вводят значительные добавки никеля(20÷25 % для стали и 9÷12 % для чугуна), которые способствуют созданию особой кристаллической структуры, препятствующей образованию областей самопроизвольного намагничивания. Немагнитная сталь и чугун являются парамагнитными материалами. 3.3.Пермаллой Для получения больших индукций в слабых магнитных полях применяют железоникелевые сплавы. Из них наибольшее распространение получил пермаллой (79 % никеля, 10÷18% железа, остальное — медь, молибден, марганец, хром). По содержанию никеля пермаллой делится на две группы: высоконикелевый и низконикелевый. Высоконикелевый пермаллой содержит никеля до 80 %; его применяют для изготовления сердечников магнитных усилителей, катушек индуктивности, реле и пр. К этой группе относятся марки 79НМ (легированный молибденом с медью) и 80НХС (легированный молибденом с хромом). Высокая магнитная проницаемость и большое удельное сопротивление этих сплавов обеспечивают пониженные потери при высоких частотах перемагничивания вплоть до диапазона радиочастот. Низконикелевый легированный пермаллой марки 50НХС содержит 38÷50 % никеля с добавкой марганца, кремния и хрома. Такой пермаллой имеет меньшеезначение относительной магнитной проницаемости, чем легированный высоконикелевый, но более высокое значение удельного сопротивления; его применяют для изготовления сердечников трансформаторов, катушек индуктивностей и пр. Низконикелевый пермаллой марок 65НП и 50НП имеет петлю гистерезиса прямоугольнойформы.Все пермаллои выпускаются в виде холоднокатаных лент или горячекатаных листов (или прутков). Железоникелевые сплавы весьма чувствительны к механической обработке и удару. Поэтому готовые ленты или листы должны подвергаться отжигу для снятия внутреннего напряжения. Если после отжига изделия подвергаются механическим воздействиям (удару, изгибу и т. д.), то это приводит к снижению магнитной проницаемости. Электрическую изоляцию между листами или витками пермаллоя получают путем нанесения огнеупорных окислов алюминия, магния, хрома или кремния. 3.4. Ферриты и магнитодиэлектрики По своему составу ферриты представляют собой сложные соединения окислов железа с окислами других металлов. Их изготовляют из соответствующих порошков в виде требуемых деталей (измельчают исходные материалы до стадии порошка, формируют детали и обжигают их). Ферриты имеют сравнительно малое значение индукции и большое удельное электрическое сопротивление. Последнее обстоятельство и определяет их широкое применение в высокочастотной технике. Магнитодиэлектрики получают путем прессования порошков ферромагнитного материала (например, сплава альсифер) со связывающими компонентами, в качестве которых применяются смолы. Смола, окружающая частицы ферромагнитного материала, является хорошим изолятором, что обеспечивает значительное сопротивление магнитодиэлектрика при высокой магнитной проницаемости. Глава IV ЭЛЕКТРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ 4.1. Основные характеристики электроизоляционных материалов В электрических машинах и аппаратах токоведущие части надежно изолируют одну от другой и от окружающих деталей. Например, проводники обмотки якоря должны быть изолированы друг от друга и от сердечника якоря, витки обмоток возбуждения — один от другого, а также от полюсов и остова машины и т. д. Для изоляции токоведущих деталей между ними и соседними деталями прокладывают материалы, практически не проводящие электрического тока (диэлектрики). Такие материалы называют электроизоляционными. В их основе лежат как органические, так и неорганические вещества с соответствующими добавками для пропитки и склеивания. Кроме твердых диэлектриков, широкое применение в трансформаторах, выключателях и других электротехнических установках получили жидкие диэлектрики: различные трансформаторные масла и др. Довольно часто в различных электротехнических установках и устройствах в качестве диэлектрика используются воздух или определенные газы. В современном электромашиностроении и аппаратостроении широко применяют разнообразные изоляционные материалы. Все они отличаются друг от друга электрическими, механическими и химическими свойствами. Важнейшими электрическими характеристиками электроизоляционных материалов являются электрическая прочность, удельное электрическое сопротивление (объемное и поверхностное), диэлектрическая проницаемость и значение диэлектрических потерь. Однако для практических целей немаловажное значение имеют и другие характеристики этих материалов: механическая прочность, гибкость и эластичность, нагревостойкость, морозостойкость, гигроскопичность, химическая стойкость и т. п. Электрическая прочность диэлектриков. При повышении напряжения, приложенного к диэлектрику, может наступить пробой — потеря диэлектриком его электроизоляционных свойств с образованием токопроводящего канала высокой проводимости. Напряжение Uпр, при котором наступает пробой, называется пробивным. Напряженность электрического поля Eпр, при которой произошел пробой, характеризует электрическую прочность диэлектрика, Eпр = Uпр /h где h — кратчайшее расстояние по диэлектрику между точками приложения напряжения. Электрическая прочность для сухого незапыленного воздуха составляет примерно 30 кВ/см, пропитанной лаком хлопчатобумажной ленты 40÷50 кВ/см, электрокартона 80÷100 кВ/см, фарфора 60÷150 кВ/см, слюды 300÷2000 кВ/см. Напряженность электрического поля Е, которая допускается в изолирующем материале электротехнической установки в процессе эксплуатации, обычно в несколько раз ниже электрической прочности Eпр примененного диэлектрика. Следовательно, и пробивное напряжение изоляции в несколько раз больше номинального (рабочего) напряжения установки. Отношение пробивного напряжения к номинальному определяет запас прочности изоляции. При выходе электротехнических изделий с завода-изготовителя или после их ремонта они подвергаются испытаниям на электрическую прочность изоляции путем приложения определенного напряжения между токоведущими частями (например, между различными обмотками трансформатора) и между токоведущими частями и корпусом. Напряжение, которым испытываются установки, обычно несколько ниже пробивного, но в несколько раз превышает номинальное рабочее. Это напряжение называется испытательным, и при его приложении не должен наступать пробой изоляции. Кроме электрооборудования, испытательным напряжением проверяют изоляцию всех защитных средств: диэлектрические перчатки, коврики, штанги, инструмент с изолированными ручками и т. д. Пробивное напряжение зависит не только от изоляционного материала, но и от конфигурации проводников, между которыми проложена изоляция. Дело в том, что от формы проводников зависит равномерность электрического поля. В неравномерном электрическом поле пробой образуется в тех местах диэлектрика, где имеет место наибольшая напряженность поля (выше Eпр), например вблизи выступающих углов токоведущих частей электрических установок. Через токопроводящий канал, при пробое происходит концентрированный электрический разряд с образованием дуги и частичным сгоранием материала диэлектрика. Процесс и развитие пробоя в газообразных, жидких и твердых диэлектриках имеют свои особенности. Пробой воздуха, как и других газов, происходит вследствие развития процесса ударной ионизации. При приложении электрического поля свободные ионы и электроны, которые всегда в небольшом количестве имеются в газе, начинают перемещаться в направлении поля. При этом каждая заряженная частица приобретает определенную энергию. Если эта энергия достаточно велика, то при столкновении электронов с молекулами газа происходит ионизация молекул, т. е. их расщепление на электроны и положительные ионы. В результате ионизации создаются новые пары положительных ионов и электронов. Каждый из электронов может в свою очередь ионизировать молекулы и создавать новые электроны и положительные ионы. Тем самым создается лавинный процесс. Электрическая прочность воздуха или газа зависит от расстояния между электродами, давления газа, температуры и степени неоднородности электрического поля. При малых расстояниях между электродами наблюдается значительное увеличение пробивной напряженности. Так, при нормальных атмосферных условиях электрическая прочность воздуха при расстоянии между электродами 1 см составляет около 32 кВ/см, а при расстоянии 0,0005 см — 700 кВ/см. При больших давлениях газа расстояние между отдельными молекулами становится меньше и тем самым уменьшается длина свободного пробега электрона, а следовательно, снижается его энергия. Для создания условий начала ударной ионизации потребуется большая напряженность. Электрическая прочность жидких диэлектриков в значительной степени зависит от наличия в них примесей воды, газа, мельчайших механических частиц. Очистка жидких диэлектриков, в частности масел, от примесей заметно повышает электрическую прочность. Электрическая прочность очищенного трансформаторного масла практически не зависит от температуры до 80°С, а затем начинает несколько понижаться. Пробой твердых диэлектриков может происходить по различным физическим причинам. Различают тепловой и электрический пробой. Тепловой пробой (рис. 14, а) может произойти в твердом диэлектрике 1 при длительном приложении к нему напряжения (например, в точках 2). При этом через диэлектрик проходит некоторый ток утечки, вызывающий его разогрев. При достаточно высокой напряженности Е происходит сильный разогрев диэлектрика, а так как все твердые диэлектрики являются плохими проводниками тепла, то их нагрев сопровождается быстрым увеличением тока утечки. В результате происходит лавинообразный процесс нарастания температуры диэлектрика и его разрушения: он обугливается или расплавляется. Вследствие неоднородности электрического поля и структуры диэлектрика разрушение может произойти не по всей поверхности, а в одной или нескольких точках. Причиной электрического пробоя твердых диэлектриков является ударная ионизация молекул. В месте прохождения электрического тока происходит местныйразогрев и разрушение диэлектрика. По сравнению с тепловым электрический пробой развивается за очень короткий промежуток времени (10-7—10-8 с) после того, как напряженность поля достигла критического значения. Электрический пробой возникает при значительно больших значениях напряжения, чем тепловой. Поэтому для твердых и жидких диэлектриков различают электрическую прочность при кратковременном и длительном приложении напряжения, причем электрическая прочность в последнем случае ниже.  Рис. 14. Пробой и перекрытие твердого диэлектрика  Рис. 15. Пути прохождения токов утечки: а — через толщу диэлектрика; б — по его поверхности Потеря диэлектриком изоляционных свойств может наступить также вследствие его перекрытия по поверхности. Это явление называется перекрытием изоляции, или поверхностным разрядом (см. рис. 14, а). Обычно перекрытие наступает при значительно меньшей напряженности, чем пробой. Напряжение, при котором наступает перекрытие, в значительной степени зависит от расстояния между токоведущими частями и состояния поверхности Диэлектрика (влажность, загрязненность, шероховатость). Поэтому поверхность фарфоровых изоляторов и других изоляционных деталей делают полированной и волнистой (для увеличения пути возможного перекрытия). Конструкция изоляторов, предназначенных для наружной установки, предусматривает также ребра (рис. 14,б), чтобы их поверхность хотя бы частично оставалась сухой во время дождя, чем достигается необходимая стойкость к перекрытию. При перекрытии твердая изоляция непосредственно не повреждается если она не будет оплавлена или обожжена электрической дугой, возникшей при мощном поверхностном разряде. Во многих случаях последствия перекрытия легко устраняют зачисткой поврежденной поверхности и покрытием ее изоляционным лаком. Поэтому изоляторы и другие изоляционные изделия проектируют таким образом, чтобы их пробивное напряжение было выше напряжения перекрытия по поверхности. Удельное сопротивление. В реальном диэлектрике всегда имеется некоторое количество свободных электронов и ионов. Под действием электрического поля эти электроны и ионы перемещаются внутри диэлектрика, образуя так называемый ток утечки. Ток утечки при нормальных условиях работы электрической установки должен быть очень малым по сравнению с рабочими токами, протекающими по ее токоведущим частям (проводам, шинам, кабелям). В случае приложения к токоведущим частям 1 (рис. 15) напряжения токи утечки 3 и 4 могут проходить через диэлектрик двумя путями: через толщу диэлектрика 2 по всему его объему (рис. 15, а) и по поверхности (рис. 15, б). Различают объемные и поверхностные токи утечки, а также удельное объемное сопротивление диэлектрика и его удельное поверхностное сопротивление. Удельное объемное сопротивление измеряют, как и у проводниковых материалов, в омметрах (Ом*м); оно равно сопротивлению куба из данного материала с ребром 1 м при прохождении тока от одной его грани к противоположной. Удельное поверхностное сопротивление измеряют в омах, оно представляет собой сопротивление квадрата, вырезанного из поверхности изоляции данного материала, при прохождении тока от одной его стороны к противоположной. Таким образом, общее сопротивление изоляции Rиз определяется объемным и поверхностным сопротивлениями данного изоляционного материала. Сопротивление изоляции определяет значение общего тока утечки в данной электротехнической установке. Изоляционные материалы под влиянием атмосферных воздействий и света изменяют свои изоляционные свойства в результате электрохимических процессов и механического повреждения изоляции. Это явление называется старением изоляции. Влага, пропитывая изоляционные материалы, сильно уменьшает их сопротивление. Некоторые материалы (гигроскопичные) легко отсыревают даже от соприкосновения с воздухом, поглощая находящуюся в нем влагу. После просушки отсыревшие материалы вновь восстанавливают свои изоляционные качества (сопротивление их значительно возрастает). При механическом разрушении изоляционного материала (разрыве, пробое, растрескивании, изломе) он полностью или частично теряет свои изоляционные свойства. Поверхностное сопротивление диэлектрика определяется в основном состоянием его поверхности, степенью ее загрязнения и влажностью окружающей среды. При повышенной влажности на поверхности изоляционных материалов образуются тонкие пленки влаги, через которые проходят токи утечки. Особенно сильно понижается в этом случае сопротивление у гигроскопичных материалов (непропитанные ткани, ленты, бумага и др.). Смолы же и лаки негигроскопичны; и на их поверхности не так легко образуется пленка влаги. Поэтому гигроскопичные материалы пропитывают смолами и лаками. Фарфоровые изоляторы для повышения поверхностного сопротивления покрывают стекловидной глазурью. Без этого шероховатая поверхность фарфора легко бы загрязнялась и на ней образовывался бы слой пыли, через который проходили бы большие токи утечки. С гладкой поверхности изоляторов дожди смывают оседающую пыль, и они восстанавливают свое высокое поверхностное сопротивление. Сопротивление изоляции электрических машин снижается также в результате загрязнения угольной пылью от щеток. Скапливающаяся и увлажненная пыль создает на деталях электрических машин токопроводящие мостики, поэтому надо периодически очищать изоляцию и продувать электрические машины и аппараты сжатым воздухом. При длительной работе и сильных превышениях температуры токоведущих частей изоляция обмоток машин и аппаратов усыхает. Механическая прочность пленки лака нарушается и образуются трещины, сквозь которые внутрь изоляции проникает пыль, влага и грязь. При этом сопротивление изоляции понижается и может возникнуть электрический пробой. Для предотвращения этого усохшую изоляцию следует периодически вновь пропитывать или покрывать изоляционными лаками. При эксплуатации электрических установок необходимо систематически контролировать состояние изоляции путем измерения ее сопротивления при плановых осмотрах и ремонтах электрооборудования. |