Учебное пособие по СМ.07. Учебное пособие по СМ. Учебное пособие для выполнения исследовательских лабораторных работ Издание шестое, Переработанное и дополненное Челябинск

Скачать 6.27 Mb. Скачать 6.27 Mb.

|

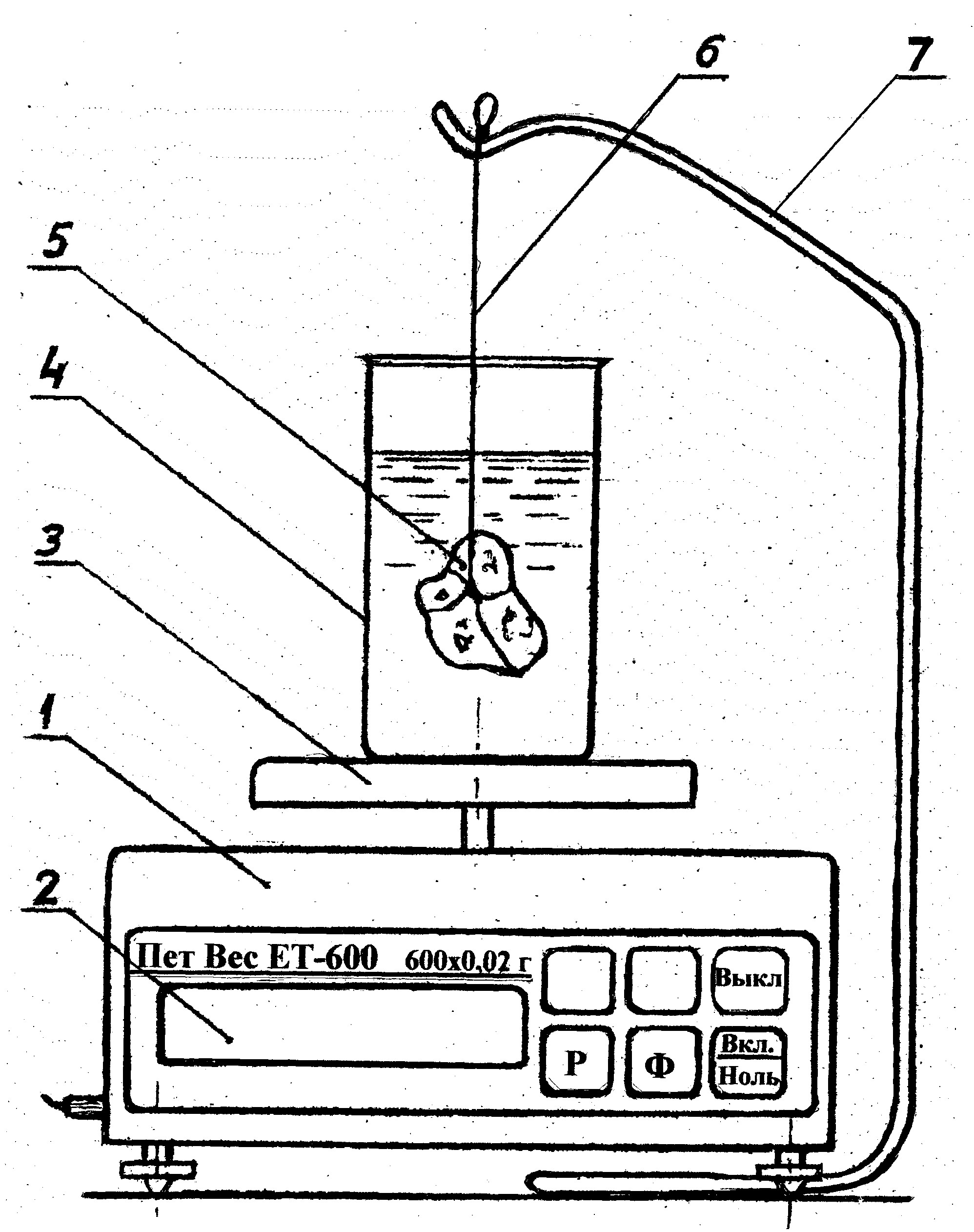

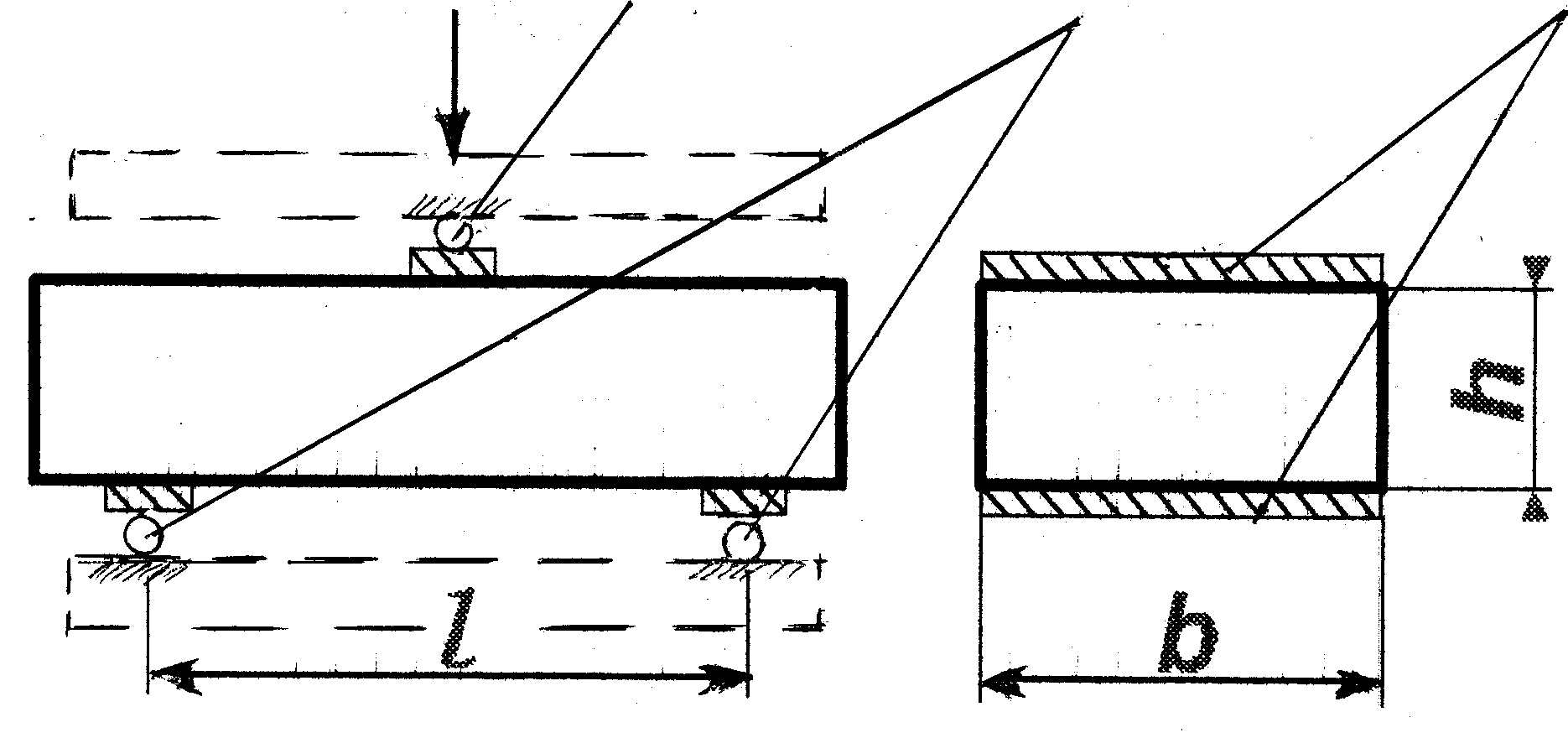

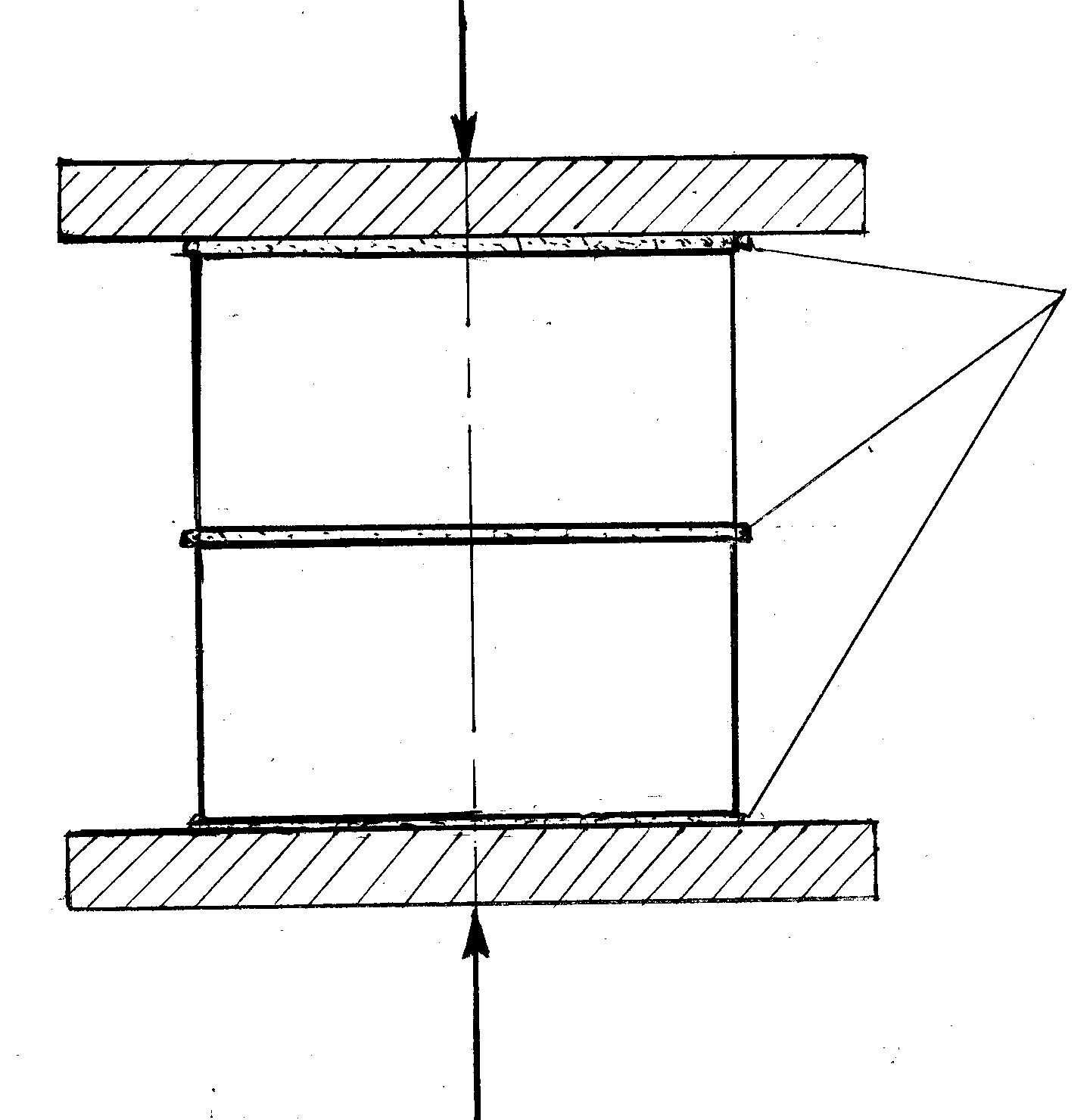

МЕТОДЫ ИСПЫТАНИЙI Определение водопоглощения, открытой пористости и плотности Для испытаний берутся образцы кирпича в виде целых изделий и отколотые или выпиленные образцы из облицовочных плиток и плиток для полов объемом 50...100 см3 . Образцы высушиваются до постоянной массы, очищаются от пыли и грязи, взвешиваются: кирпичи с погрешностью 1 г, а другие образцы с погрешностью 0,01 г. Для определения водопоглощенияобразцы стеновой керамики насыщают водой комнатной температуры в течение48 часов. Предварительно определяют геометрические размеры кирпича с погрешностью 0,1 мм. Каждый линейный размер вычисляют как среднее арифметическое трех измерений – двух параллельных друг другу ребер и средней линии между ними. Затем образцы кирпича укладывают в сосуд с водой на ложковые грани в один ряд на подкладку. Уровень воды в сосуде должен быть выше верха образцов в пределах 2…10 см. Расстояние между образцами должно быть не менее 2 см. Через 48 часов образцы вынимают из сосуда с водой, обтирают влажной мягкой тканью и взвешивают не позднее чем через 5 минут, чтобы определить их массу в насыщенном водой состоянии. Масса воды, вытекшая из пор образца на чашку весов, должна включаться в массу насыщенного водой образца. Образцы керамических плиток насыщаются водой при их кипячении в течение 3 часов с последующим охлаждением в воде при температуре 20±2 оС. При кипячении образцы помещают на сетчатую подставку. Охлажденные в воде образцы вытирают влажной тканью и взвешивают. При необходимости ускорения испытаний допускается производить насыщение образцов кирпича в течение 2 часов, а образцов плиток и труб в течение 1 часа кипячением, при этом процесс насыщения остается неизменным, а установленный показатель водопоглощения по массе в процентах умножается на коэффициент 1,1 (установлен сравнительными определениями водопоглощения). Для определения открытой пористости образца, равной его водопоглощению по объему Wоб, и средней плотности образца необходимо определить его объем. Для образцов неправильной геометрической формы применяют объемомер (рисунок 5) или лабораторные весы с кронштейном для гидростатического взвешивания (рисунок 13).  Рисунок 13 − Схема гидростатического взвешивания На чашку 3 весов 1 ставят стакан 4 с водой, куда опускают парафинированный образец 5, подвесив его за нитку 6 на кронштейне 7. Образец предварительно взвешивают на воздухе. После установки на весы стакана с водой его взвешивают и, повторно нажав кнопку ВКЛ., обнуляют дисплей 2. После опускания образца в воду дисплей весов покажет массу образца в воде. Разница масс образца на воздухе и в воде равна его объему в мл. Водопоглощение по объему показывает степень заполнения водой объема образца и характеризует величину открытой пористости образца m нас. – m сух. W об = p от = ----------------- · 100% , (11) r воды · Vобр где m сух. – масса сухого образца, г; m нас – масса насыщенного водой образца, г; r воды – плотность воды, г/см3; V обр – объем образца, см3. Плотность образцов изделий строительной керамики определяют по формуле m сух. r обр = ------- , г/см3, (12) V обр где m сух. – масса сухого образца, г; Vобр – объем образца, см3. Водопоглощение, открытую пористость и плотность керамических материалов и изделий вычисляют как среднее арифметическое результатов параллельных испытаний трех образцов. 2 Определение пределов прочности кирпича при изгибе и сжатии Для испытания на изгиб используют целые кирпичи (без трещин), на постелях которых выравнивают места опирания катков и приложения нагрузки слоем цементно-песчаного раствора толщиной не более 3 мм и шириной 25…30 мм. Вместо раствора допускается применять прокладки из строительного войлока толщиной 5 мм. Образцы до испытания выдерживают в помещении не менее 3 суток. Обмер образцов производят металлической линейкой с погрешностью 1 мм. Высоту определяют как среднее арифметическое значение двух измерений боковых граней, а ширину как среднее арифметическое двух измерений верхней и нижней граней. При испытании образец укладывают на ложок (b = 120 мм, h = 65 мм) на два опорных катка 2, расстояние между которыми l = 200 мм, посередине пролета прикладывают сосредоточенную нагрузку через третий каток 1 (рисунок 14). Нагрузку на образец передают через прокладки из раствора или войлока 3, непрерывно и равномерно со скоростью, обеспечивающей его разрушение не ранее чем через 20 с после начала испытания. Предел прочности при изгибе отдельного образца определяют по наибольшей нагрузке P, установленной при испытании, с учетом геометрических характеристик его сечения. 1 2 3  Рисунок 14 − Схема испытания кирпича на изгиб 1 – стержни цилиндрические стальные для восприятия нагрузки при испытании; 2 – места опирания образца на упоры; 3 – слои цементного раствора состава 1:3 толщиной 3…5 мм; N – разрушающая нагрузка. Пределы прочности при сжатии и изгибе для кирпича испытываемой партии вычисляют с погрешностью 0,1 МПа как среднее арифметическое значение результатов испытания пяти образцов. Для испытания на сжатие кирпич распиливают или разделяют любым способом на две равные половины без раздробления. Допускается применять половинки, полученные в результате испытания кирпича на изгиб. Обе половины кирпича накладывают постелями одна на другую местами распила в разные стороны и соединяют цементно-песчаным раствором. Верхнюю и нижнюю поверхности образцов выравнивают тем же раствором с соблюдением их параллельности. Вместо раствора допускается применять прокладки из строительного войлока толщиной 5 мм. Испытание производят на прессе, устанавливая образец в центре опорной плиты и плотно прижимая верхней плитой пресса, которая должна прилегать по всей верхней грани образца (рисунок 15). Нагрузка на образец при испытании должна возрастать равномерно со скоростью, обеспечивающей его разрушение через 20...60 секунд после начала испытания. Величина разрушающей нагрузки должна составлять не менее 10 % от предельно развиваемого прессом усилия. Предел прочности при сжатии отдельного образца вычисляют путем деления максимальной нагрузки, отмеченной при испытании, на площадь поперечного сечения образца, которая вычисляется как среднее арифметическое двух измерений площадей верхней и нижней граней  Рисунок 15 – Схема испытания кирпича на сжатие 1 – слои цементного раствора состава 1:3 толщиной 3…5 мм; N – разрушающая нагрузка. По этим результатам с учетом наименьших показателей прочности, установленных при испытании отдельных образцов, в соответствии с техническими требованиями ГОСТ 530, устанавливают марку кирпича по прочности (таблица 16). Таблица 16 − Технические требования к прочности керамического кирпича

Все четыре показателя прочности испытанной партии кирпича (R сж средний, R сж наименьший, R изг средний, R изг наименьший) должны соответствовать данным одной строки таблицы ГОСТа для определяемой марки. Если хотя бы один из четырех показателей окажется меньше – марка партии кирпича принимается на одну ступень (строку) ниже. Выводы по работе По результатам испытаний установить и проанализировать зависимости между плотностью, водопоглощением и открытой пористостью изделий строительной керамики различной степени спекания. Увязать полученные результаты с назначением и условиями эксплуатации различных изделий. Сделать выводы о соответствии испытанных материалов требованиям ГОСТ по водопоглощению. Дать заключение о марке керамического кирпича по прочности. Контрольные вопросы 1 Что является сырьем для производства керамических материалов? 1 Диабазы, базальты. 2 Глины, трепелы, диатомиты. З Известняки, известковые туфы. 4 Гипсосодержащие горные породы. 2 Каков химико-минералогический состав сырья для производства изделий строительной керамики? 1 Аморфный и кристаллический кремнезем. 2 Карбонаты и сульфаты кальция с песчаными примесями. 3 Водные алюмосиликаты с железистыми, карбонатными и другими примесями. 4 Безводные алюмосиликаты с различными примесями и добавками. 3 Какую роль в керамической шихте выполняют отощающие добавки? I Понижают водопотребность шихты и уменьшают усадку при сушке . 2 Понижают температуру спекания шихты. 3 Повышают плотность и прочность изделий. 4 Уменьшают плотность и повышают пористость изделий. 4 Какие добавки способствуют уменьшению плотности и повышению пористости керамических изделий? I Шамот. 2 ПАВ. 3 Угольная мелочь. 4 Полевые шпаты. 5 Какие процессы определяют спекание керамических изделий? 1 Процессы удаления химически связанной воды из сырьевой смеси. 2 Процессы частичного плавления сырья при обжиге. 3 Процессы разложения минералов сырья и образование аморфных кремнезема и глинозема. 4 Процессы разложения карбонатных примесей и выгорание органики. 6 По какому показателю оценивают степень спекания керамического черепка? 1 По водопоглощению по массе. 2 По общей пористости. 3 По прочности черепка. 4 По открытой пористости. 7 Для чего используют весы с приспособлением для гидростатического взвешивания? 1 Для определения массы образца в сухом состоянии. 2 Для определения массы образца в насыщенном водой состоянии. 3 Для определения объема образца. 4 Для определения пористости образца. 8 Как практически определяется показатель открытой пористости керамических образцов? I По показателям плотности вещества и плотности материала. 2 По показателю водопоглощения по объему. 3 По показателю водопоглощения по массе. 4 По массе образца в сухом состоянии и объему образца. 9 Как устанавливают марку керамического кирпича по прочности? I По среднему результату определения предела прочности на сжатие пяти стандартных образцов. 2 По средним результатам испытаний пяти стандартных образцов на сжатие и изгиб без учета наибольшего и наименьшего показателей прочности. 3 По средним результатам испытаний пяти стандартных образцов на сжатие и изгиб с учетом наименьших показателей прочности отдельных образцов. 4 По наименьшим результатам испытаний пяти стандартных образцов на сжатие и изгиб. 10 Как повысить эффективность изделий стеновой керамики? 1 Повышение плотности и прочности стеновых материалов с целью улучшения их конструктивного качества. 2 Значительное увеличение размеров и массы изделий для повышения уровня индустриализации кладочных работ. 3 Выпуск пустотелых керамических изделий укрупненных размеров с целью экономим материальных и трудовых ресурсов при возведении стен. 4 Выпуск изделий разных по размерам и свойствам для различных условий эксплуатации. Лабораторная работа № 4 ОЦЕНКА КАЧЕСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПО ВНЕШНЕМУ ВИДУ 1 Требования к качеству и приемка изделий Керамические кирпичи (рядовые − 250×120×65 мм и утолщенные − 250×120×88 мм) и камни (250×120×138 мм) сплошные (пустотность до 13 %) и эффективные (пустотность до 45 %) являются самыми массовыми изделиями, применяемыми для каменной кладки в зданиях и сооружениях (рисунок 16). Кирпичи и камни керамические выпускают марок по прочности 75...300 с вертикальными пустотами и марок 25...100 − с горизонтальными пустотами. Морозостойкость F 15, 25, 35, 50 циклов, водопоглощение не менее 8 % у полнотелых и не менее 6 % у эффективных изделий. Пустоты могут быть сквозными и несквозными, круглыми диаметром не более 20 мм, квадратными со стороной не более 20 мм, щелевидными шириной не более 16 мм. Поверхность изделий должна быть плоской, ребра − прямолинейными или закругленными (r ≤ 15 мм), ложковые и тычковые грани − гладкими или рифлеными. Допуски для оценки качества кирпича по дефектам внешнего вида (таблица 17). Таблица 17 − Дефекты внешнего вида кирпича керамического

Примечание: * − для лицевых поверхностей изделий по ГОСТ 7484-78. Приемку по внешнему виду проводят по двухступенчатому плану альтернативного контроля (таблица 18). Таблица 18 − Правила приемки кирпича керамического по внешнему виду

Вторую ступень контроля проводят, если число изделий с дефектами превышает число Ае, но меньше числа Re I-й ступени. Для приемосдаточных испытаний кирпича керамического по другим показателям из выборки изделий, принятых по внешнему виду, отбирают число образцов в соответствии с таблицей 19 с примечаниями. Примечания к таблице 19 * − для изделий пластического формования из лессов, трепелов, диатомитов; ** − масса для камней, кг; *** − водопоглощение для пустотелых изделий; (КСГ) − карбонатосодержащие глины; (+ДТ) – глины с добавкой диатомитов и трепелов; (ДТ) − лицевые кирпичи из диатомитов и трепелов. Недожог и пережог – не допускаются. 2 Характеристика технологических воздействий на керамические изделия 2.1 Приготовление формовочной массы Глины как осадочные породы перемежаются с линзами песков, известняков и другими примесями. Заготовку глины производят с усреднением состава на складе вылеживания. Формовочные массы составляют из глин, отощителей, порообразователей и они проходят через операции измельчения (вальцы камневыделительные и тонкого измельчения с зазором 1…2 мм, смесительные бегуны и др.), пароувлажнения до ω = 18...22 % при пластическом способе формования или 6…8 % при полусухом способе прессования. Итог этих операций – гомогенная смесь, не содержащая зерен СаСО3 крупнее 0,5...0,8 мм для предупреждения появления "дутиков" в изделиях (отслоений сверхдопустимых размеров на поверхностях). 2.2 Формование изделий Формование кирпича керамического при полусухом прессовании выполняется пресс-автоматами, при пластическом формовании – вакуум-прессами (рисунок 18). В вакуум-прессе формовочная масса проходит через отделение окончательного смешения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||