Учебное пособие по СМ.07. Учебное пособие по СМ. Учебное пособие для выполнения исследовательских лабораторных работ Издание шестое, Переработанное и дополненное Челябинск

Скачать 6.27 Mb. Скачать 6.27 Mb.

|

|

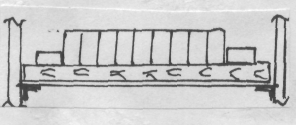

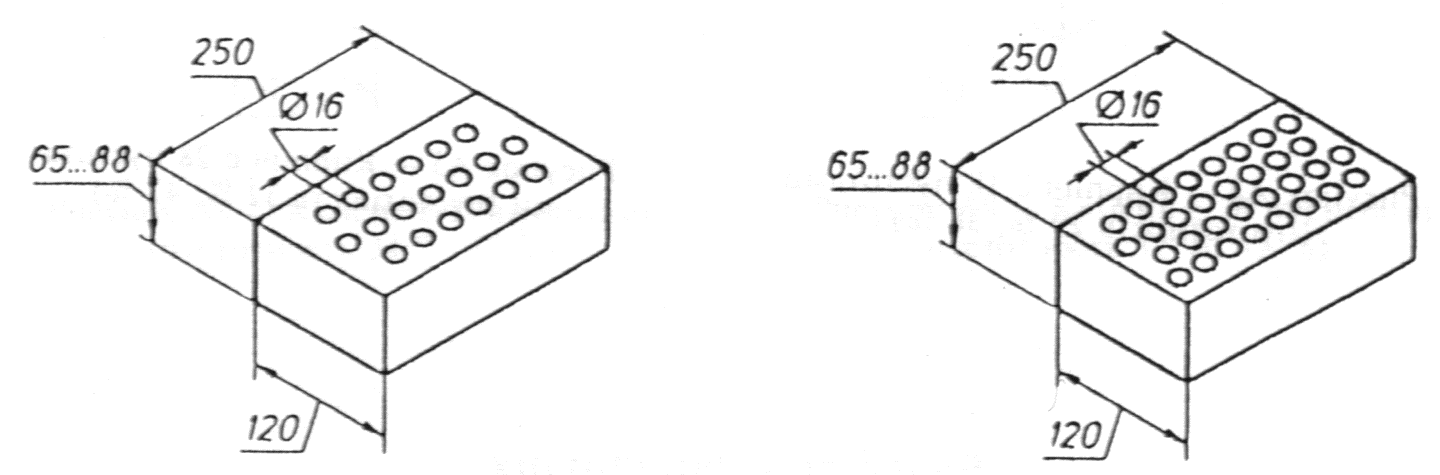

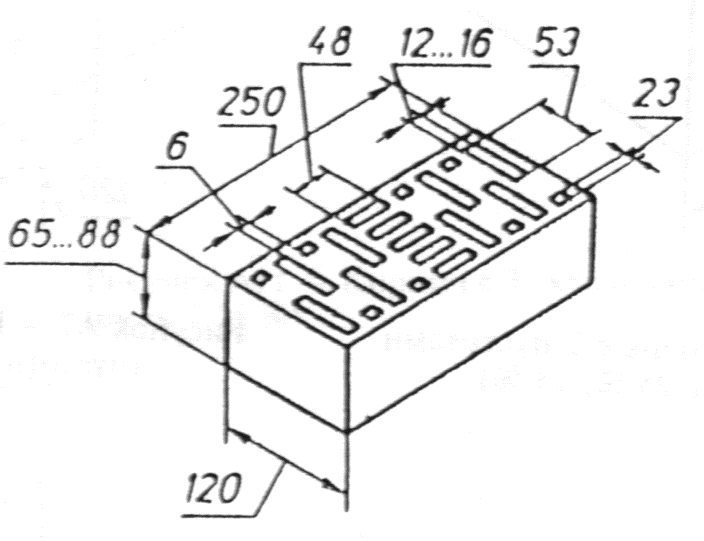

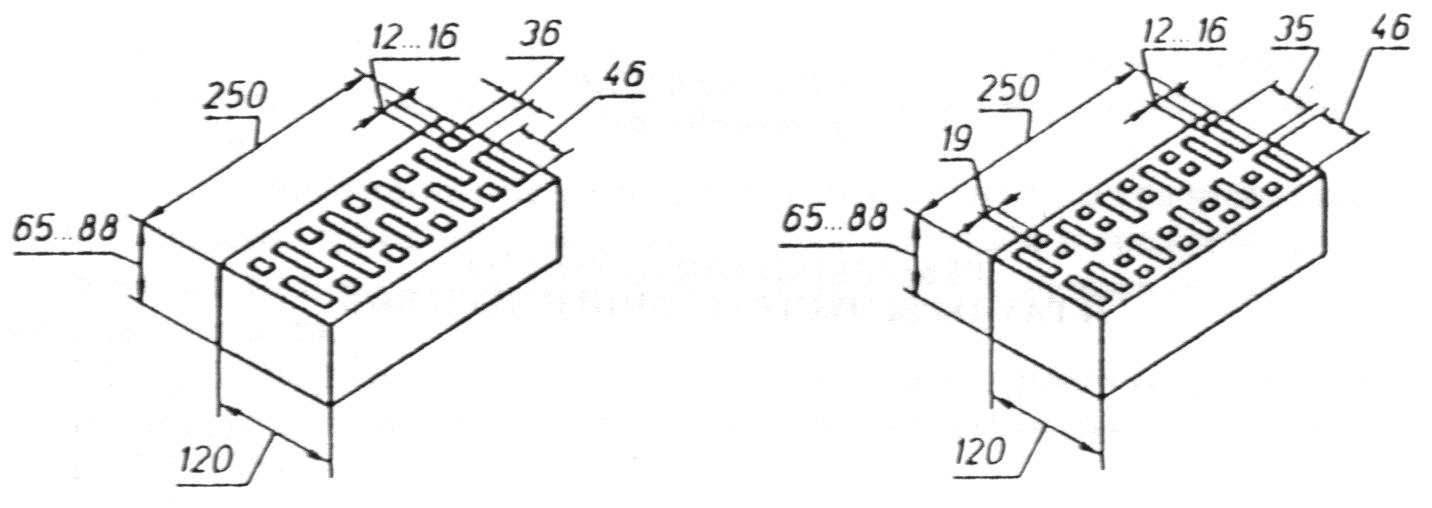

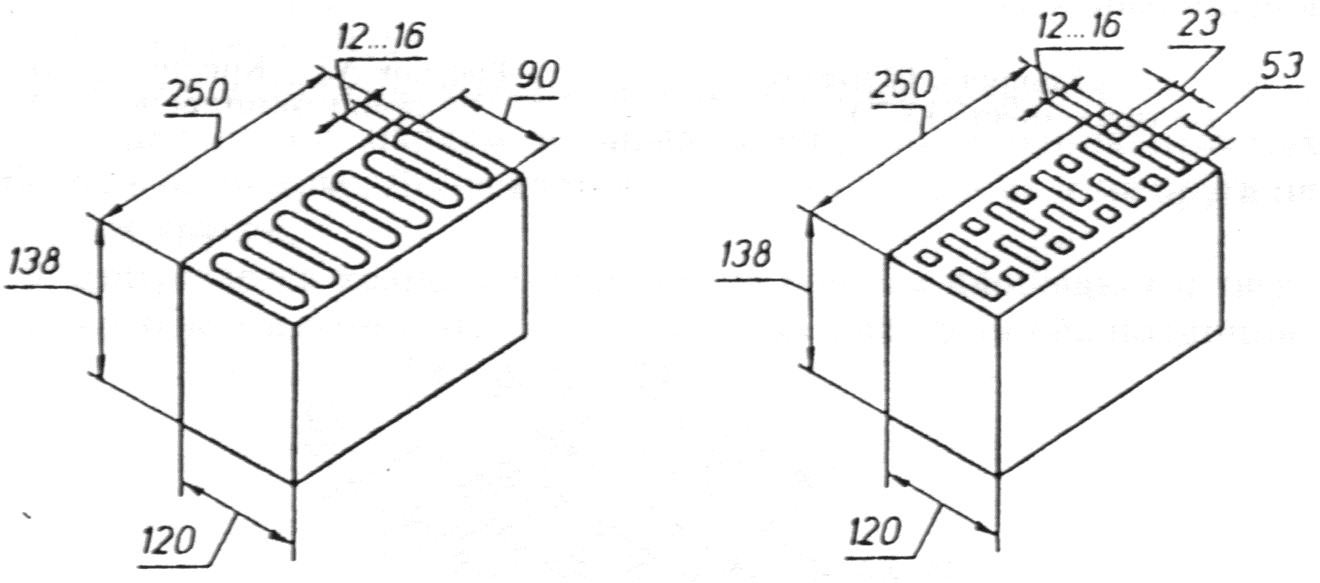

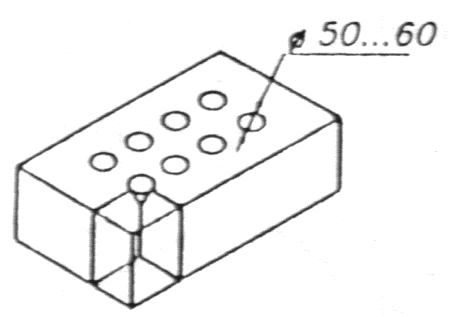

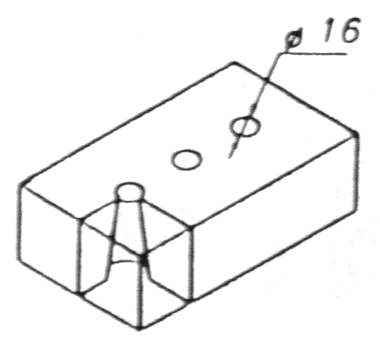

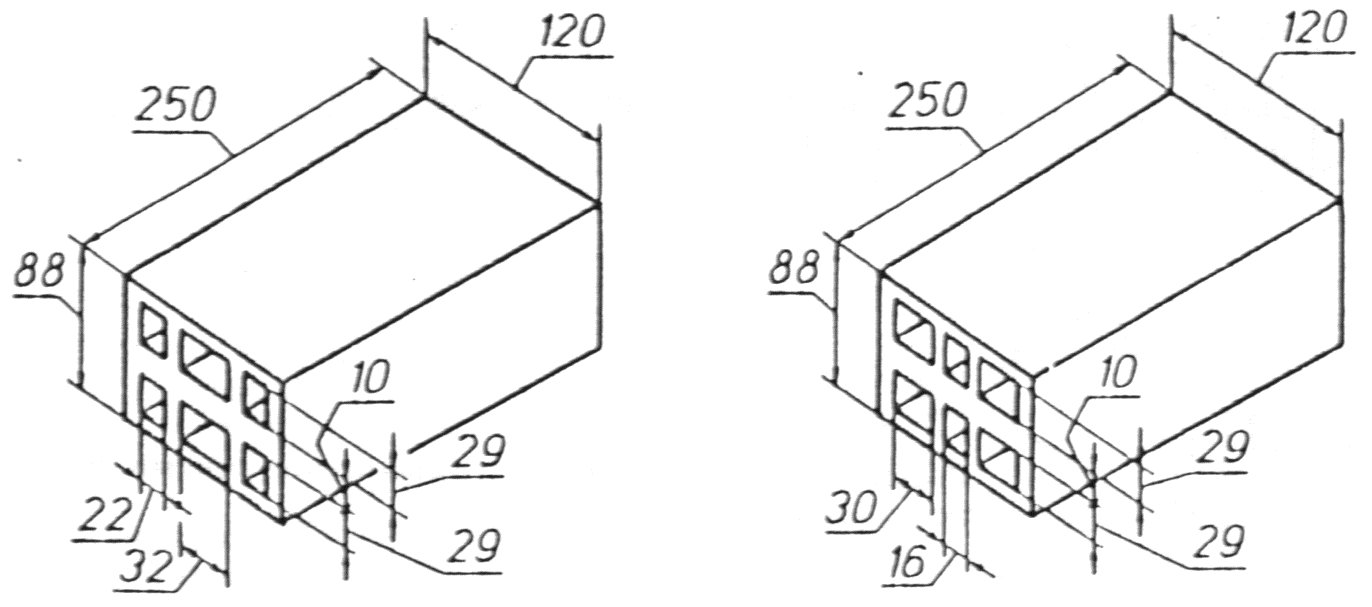

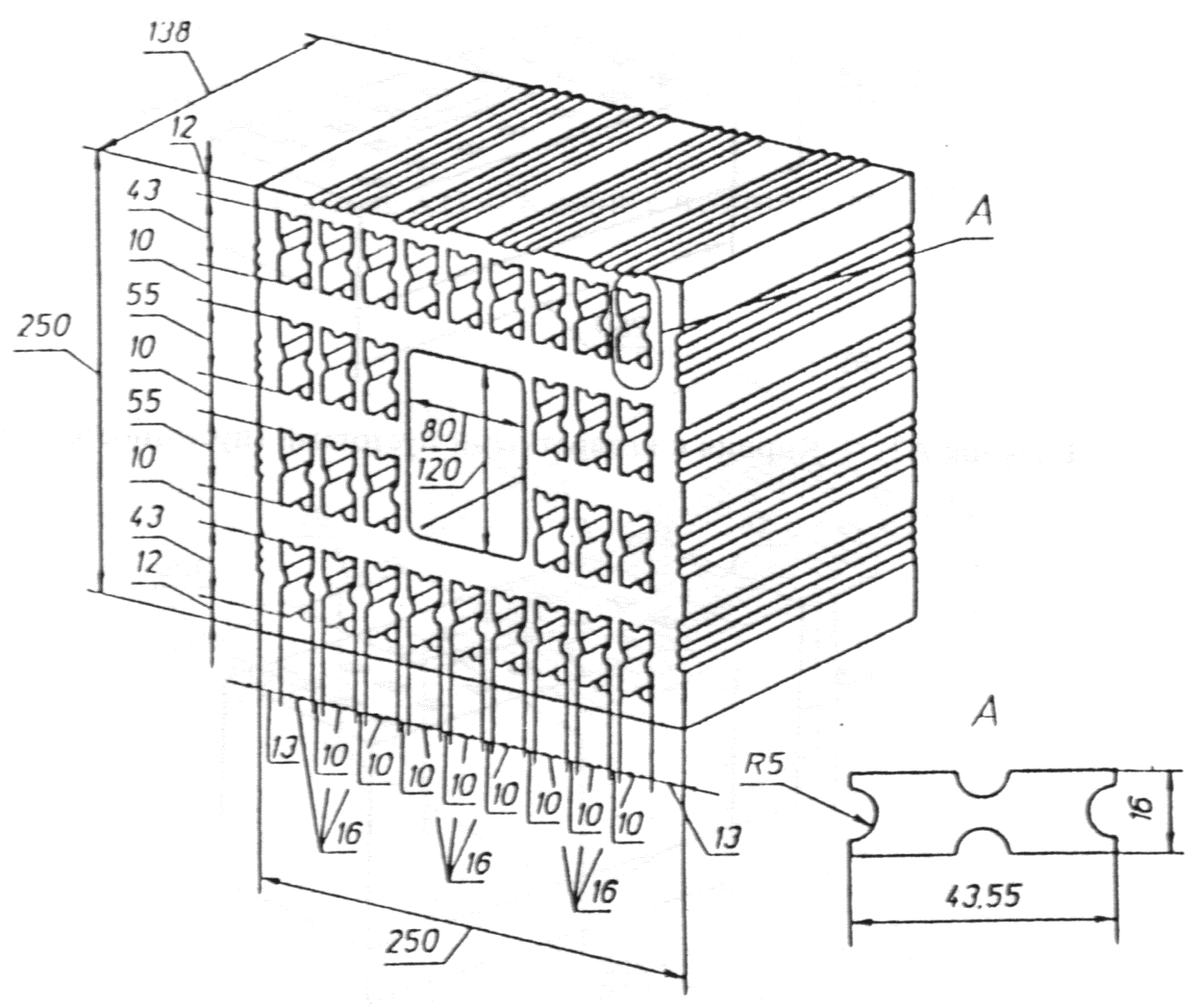

1, отделение уплотнения 3, решетку с ножами 4, вакуум-камеру 5 с разрежением 90…96 кПа для снижения объема пузырьков воздуха, захваченных в смесителе с 2...4 до 0,4…0,5 %. Воздух затрудняет смачивание глины, мешает ее равномерному уплотнению, деформирует глиняный брус после мундштука, способствует образованию свилей при сушке и обжиге. Далее масса уплотняется в цилиндре 7 и через переходную головку 8 и мундштук 9 выходит брусом на резательный стол. Формующие поверхности мундштука изготовляются из специальных твердых сплавов или износостойкого чугуна. Не должно быть качаний выпорного вала 6 и увеличения просвета между краями лопастей вала и стенкой цилиндра 7 сверх 2...3 мм. При большом просвете возможно обратное течение глины вдоль стенок цилиндра и расслоение массы.  1 Кирпич с 19 пустотами 2 Кирпич с 32 пустотами (пустотность 13 %) (пустотность 22 %)  3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)  4 Кирпич с 18 пустотами 5 Кирпич с 28 пустотами (пустотность 29 и 38 %) (пустотность 32 и 42 %)  6 Камень с 7 пустотами 7 Камень с 18 пустотами (пустотность 25 %, 33 %) (пустотность 27 и 36 %) Рисунок 16 – Рекомендуемые формы и размеры изделий пластического формования  1 Кирпич прессованный с 8 несквозными отверстиями (пустотность 11 %)  2 Кирпич прессованный с 3 сквозными отверстиями (пустотность 2,25 %)  3 Кирпич экструзионный с 6 горизонтальными пустотами  4 Камень экструзионный с 30 пустотами и пустотой для захвата при кладке (пустотность 45 %) Рисунок 17 − Рекомендуемые формы и размеры изделий прессованных и экструзионного формования 2.3 Сушка отформованных изделий Сушка отформованных изделий производится в течение 48…72 ч. обычно в туннельных сушилках, где теплоносителем является отработанный горючий газ обжиговых печей с t = 90...120°С. Обязательными операциями является раздвижка кирпичей на полках вагонеток, контроль температуры и ритма толкания. Влажность кирпича после сушки должна находиться в пределах 6...8%. Дефекты после сушки показаны в таблице 20 Таблица 19 – Порядок приемосдаточных испытаний партии кирпича, прошедшей приемку по внешнему виду

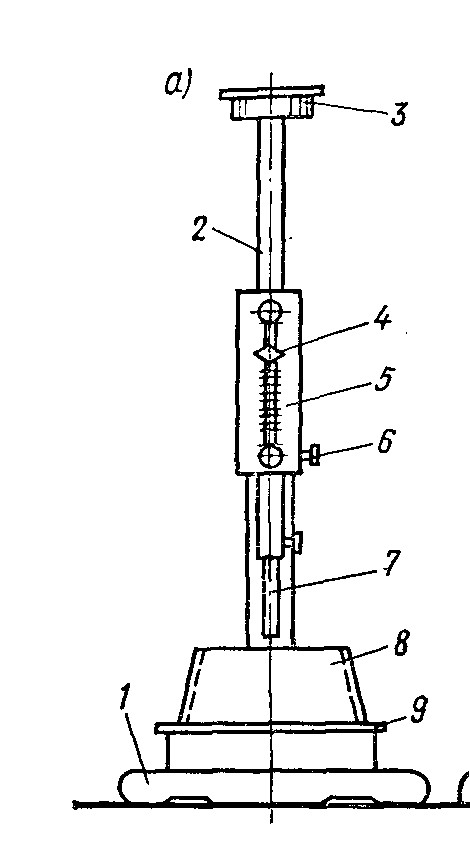

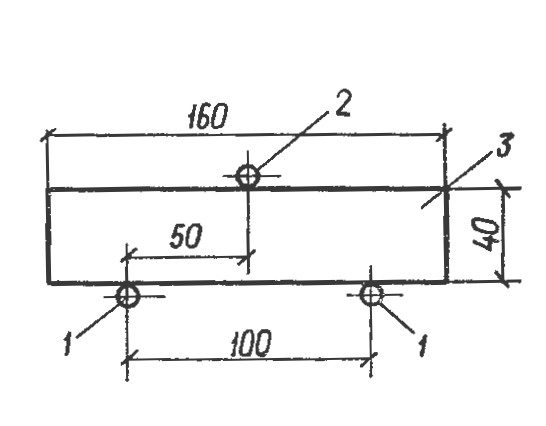

Рисунок 18 − Горизонтальный ленточный вакуумный пресс: 1 − смеситель. 2 − лопасти. 3 − уплотняющие винты. 4 − решетка с ножами. 5 − вакуум-камера. 6 − вал. 7 − корпус (цилиндр) пресса. 5 − переходная головка. 9 − мундштук Таблица 20 – Дефекты кирпича после сушки

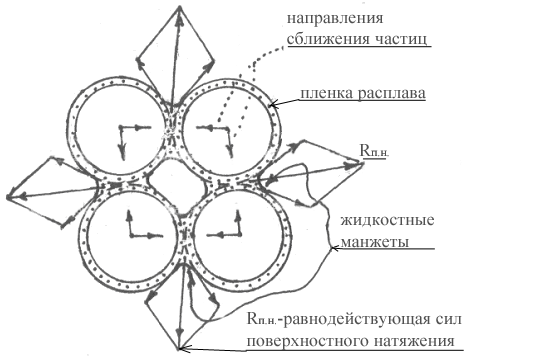

4 Обжиг изделий Обжиг изделий выполняется в туннельных печах на горючем природном газе, результатом обжига являются физико-химические превращения глины в черепок. При температурах 110...120°С удаляется свободная вода; 200...450°С выгорают порообразующие добавки; 450...700°С удаляется химически связанная вода; 900...1200 °С минералы разлагаются на отдельные оксиды, появляются легкоплавкие соединения, переходящие в жидкий расплав, обволакивающий своей пленкой остальные твердые частицы. Происходит стяжение этих частиц поверхностным натяжением расплава через деформацию жидкостных манжет, уменьшается межзерновая пористость (рисунок 19).  Рисунок 19 − Схема стяжения частиц поверхностным натяжением расплава В таблице 21 представлены возможные дефекты кирпича керамического после обжига. 3 Проведение оценки качества кирпича Измерение дефектов внешнего вида производится с помощью металлических линеек и угольников с делениями по 1,0 мм, а штангенциркуля, точность измерений – с погрешностью 1 мм. Отклонения от перпендикулярности измеряется для тычковых граней приложением длинной стороны угольника к ложковой грани. Непрямолинейность измеряется для ложковых граней по наибольшему просвету между линейкой, приложенной к ложку и его поверхностью. Результаты измерений отклонений фактических размеров от номинальных, величин дефектов внешнего вида заносятся в регистрационные таблицы. Обобщение результатов позволяет сделать вывод о соответствии кирпича требованиям ГОСТ. Таблица 21 – Возможные дефекты кирпича керамического после обжига

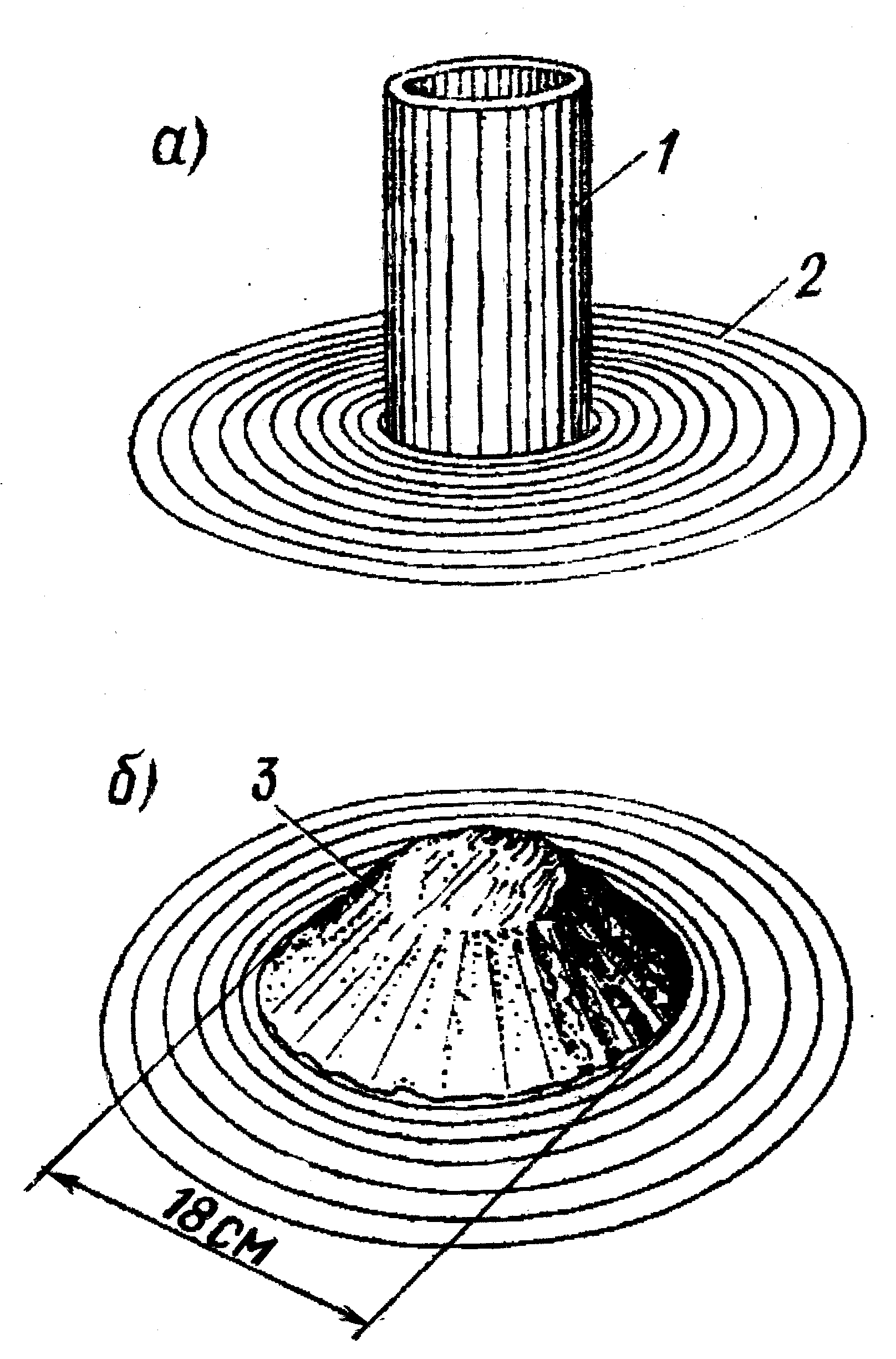

Контрольные вопросы 1 По каким дефектам оценивается качество внешнего вида кирпича? 1 По непрямоугольности углов 2 По отбитостям углов и ребер, по трещинам от ложка и тычка, по количеству кирпича-половняка. 3 По непрямолинейности граней, по герметическим размерам. 4 По величине водопоглощения, массы, уровню морозостойкости. 2 Что является причиной «сушильных» трещин? 1 Чрезмерное количество добавок-отощителей в формовочной массе? 2 Отсутствие добавок-отощителей. 3 Повышенная температура сушки в начальный период процесса, отсутствие раздвижки сырцовых кирпичей на полках вагонеток. 4 Медленный подъем температуры в сушильной камере. 3 Что является причиной обжиговых трещин от ложка и тычка кирпича? 1 Повышенное количество выгорающих добавок. 2 Замедленное перемещение обжиговых вагонеток через печь. 3 Отсутствие выгорающих добавок 4 Резкое снижение температуры в зоне охлаждения и повышенная скорость охлаждения после зоны спекания. 4 Каков механизм обжиговой усадки кирпича? 1 Испарение свободной влаги из формовочной массы при обжиге. 2 Действие сил поверхностного натяжения жидкостного расплава в зоне температуры спекания керамического черепка. 3 Удаление химически связанной воды из формовочной массы. 4 Образование расплава. 5 Для чего необходимо вакуумирование формовочной массы при получении кирпича по пластическому способу формования? 1 Для уменьшения объема и массы формовочной массы. 2 Для снижения сил внутреннего трения между частицами глины при прохождении через мундштук вакуумного пресса. 3 Для снижения отходов при производстве кирпича. 4 Для обеспечения сплошности глиняного бруса по выходе из мундштука вакуум-пресса и предотвращения его свилеватости. 6 Какие вещества можно использовать в качестве отощителей для формовочной массы? 1 Шамот, древесные опилки, известняк. 2 Добавки из отходов угледобычи, древесные опилки. 3 Песок, зола, шлак, шамот. 4 Известняк, доломит. 7 Каков допуск по наличию и протяженности трещин в рядовом кирпиче? 1 Не более одной трещины от тычка и ложка с глубиной распространения по постели не более 30 мм по перпендикуляру трещин. 2 Не более одной трещины от тычка и ложка с глубиной распространения по постели длиной 30 мм от начала до конца трещин. 3 Трещин не должно быть. 4 Две трещины глубиной 30 мм и более от ложковой поверхности по постели. 8 Что происходит с зернами известняка, содержащимися в формовочной смеси, во время обжига? 1 Ничего не происходит. 2 Зерна известняка разрыхляются на мелкие частицы. 3 Диссоциация известняка в оксид кальция и диоксид углерода. 4 Известняк образует основные соединения в кирпиче. 9 Что такое «дутики» в керамическом кирпиче? 1 Пустоты, образовавшиеся в керамическом черепке при разложении неорганических компонентов. 2 Пустоты, образовавшиеся в керамическом черепке при выгорании органических добавок. 3 Пластичные отслоения на поверхности керамических кирпичей и камней, появляющиеся в результате гидратации зерен окиси кальция. 4 Местные отслоения на поверхности изделий, имеющие обычный для обжигового черепка цвет. Лабораторная работа № 5 СТРОИТЕЛЬНЫЙ ГИПС Общие сведения Неорганические вяжущие вещества представляют собой искусственно полученные тонкоизмельченные порошки, способные при затворении водой образовывать пластично-вязкую и легко формуемую массу – вяжущее тесто, которое в результате физико-химических процессов постепенно затвердевает и переходит в камневидное состояние. Неорганические вяжущие вещества образуют с водой пластичное тесто, которое способно легко растекаться даже в том случае, если в него добавлять большое количество твердых материалов (песка, щебня), благодаря чему растворные и бетонные смеси при изготовлении строительных изделий и конструкций плотно заполняют формы сложной конфигурации или растекаются по поверхности ровным однородным слоем. Через некоторое время тесто любого вяжущего вещества загустевает, схватывается и отвердевает, превращаясь в искусственный камень, связывая зерна заполнителей в прочный монолит. Количество воды, введенное при затворении вяжущего вещества, влияет на пластично-вязкие свойства теста. Чем больше воды, тем выше текучесть теста, тем медленнее проходят процессы коагуляции и кристаллизации, тем медленнее оно загустевает и твердеет. Окончательная прочность камня на основе вяжущих веществ связана, главным образом, с его плотностью, которая зависит от разницы между количеством воды, взятой при затворении (30…100 % от массы вяжущего), и количества воды, фактически связываемой минералами вяжущего при его гидратации (15…30 %). Избыточное количество воды нужно для получения пластичной смеси и с течением времени оно неизбежно испаряется, оставляя после себя поры, снижающие плотность, прочность и долговечность искусственного камня. Поэтому при изучении свойств вяжущих веществ и при сравнении их технических показателей с нормативными всегда применяют смесь стандартной консистенции, содержащую строго установленное количество воды. Строительный гипс получают при нормальном давлении в результате термической обработки при температуре 150…170 °С природного гипсового камня, измельченного в порошок до или после этой обработки. Происходит частичная дегидратация двуводного гипса по реакции CaSO4·2H2O = CaSO4·0,5H2O + 1,5Н2О. Кроме полуводного сульфата кальция гипсовое вяжущее содержит примеси глины, кварца, которые ухудшают качество вяжущего вещества. Твердение гипсовых вяжущих веществ происходит по теории А.А. Байкова: – на первом, подготовительном этапе частицы полугидрата при затворении водой начинают растворяться с поверхности до образования насыщенного раствора, одновременно начинается гидратация полуводного гипса по реакции CaSO4·0,5H2O + 1,5Н2О = CaSO4·2H2O. Этот период характеризуется вязкопластичным текучим состоянием гипсового теста; – на втором этапе (коллоидации) наряду с гидратацией растворенного полугидрата происходит прямое присоединение воды к твердым частичкам полуводного гипса; продукт гидратации – двуводный гипс образуется в виде высокодисперсных кристалликов, которые, выделяясь из пересыщенного раствора, образуют коллоидно-дисперсную систему в виде геля, где частички двугидрата связаны силами молекулярного сцепления (ван-дер-ваальсовыми); этот период характеризуется схватыванием (загустеванием) теста; – на третьем этапе (кристаллизации) образовавшийся неустойчивый гель перекристаллизовывается в более крупные кристаллы, которые объединяются между собой в сростки, обеспечивая твердение и рост прочности камня вяжущего. Названные этапы следуют не строго друг за другом, а налагаются один на другой и продолжаются до тех пор, пока весь полуводный гипс не перейдет в двуводный. При высыхании гипсовых изделий из водного раствора выделяется оставшийся в нем двугидрат, упрочняющий контакты в кристаллических сростках. Многие вяжущие вещества при твердении дают усадку, что может привести к растрескиванию и снижению прочности искусственного камня. Для того чтобы уменьшить вредные последствия усадки, в растворы и бетоны вводят большое количество каменных заполнителей – песка, гравия, щебня. Гипсовые растворы и бетоны можно готовить и без заполнителей, т. к. гипс при твердении увеличивает свой объем на 0,5…1,0 %. Это свойство очень ценно, отлитые гипсовые изделия твердеют с уплотнением и точно передают очертания формы. Цель работы Изучить основные свойства гипсовых вяжущих веществ и исследовать влияние на них количества воды, взятой при затворении гипсового теста; определить марку гипсового вяжущего вещества. Порядок выполнения работы Каждое звено студентов проводит следующие испытания: – определяет текучесть гипсового теста и изготовляет из него 3 образца-балочки размером 4х4х16 см; – определяет сроки схватывания гипсового теста; – испытывает образцы с определением пределов прочности при изгибе и сжатии. При этом одно из звеньев проводит все испытания в стандартных условиях (на гипсовом тесте нормальной густоты), а также определяет тонкость помола вяжущего. Три других звена проводят испытания при величине водозатворения отличающиеся от нормальной густоты гипсового теста (по заданию преподавателя). MEТОДЫ ИСПЫТАНИЙ 1 Определение нормальной густоты и текучести гипсового теста Текучесть гипсового теста определяется с помощью вискозиметра Суттарда (рисунок 20а), который состоит из латунного (стального) цилиндра 1 с внутренним диаметром 50 мм и высотой 100 мм, листа стекла 2 с концентрическими окружностями снизу. Перед испытанием стекло и внутреннюю поверхность цилиндра протирают влажной тканью, цилиндр ставят в центре стекла. В чистую резиновую чашку, предварительно протертую влажной тканью, вливают воду затворения. Затем в нее в течение 2...5 секунд засыпают 300 г гипсового вяжущего вещества. Массу перемешивают ручной мешалкой в течение 30 с, начиная отсчет времени от начала затворения (всыпания гипса). После окончания перемешивания цилиндр вискозиметра заполняют гипсовым тестом, излишки которого срезают металлической линейкой. Через 45 секунд, считая от начала затворения, или через 15 секунд после окончания перемешивания цилиндр быстрым правильным движением поднимают вертикально на высоту 15…20 см и отводят в сторону. Диаметр расплыва полученной лепешки 3 измеряют металлической линейкой сразу после поднятия цилиндра в двух перпендикулярных направлениях с погрешностью 5 мм и вычисляют среднее арифметическое. Величина диаметра расплыва служит критерием текучести гипсового теста (рисунок 20б). Нормальной густотой НГ гипсового теста считают такую его консистенцию, при которой тесто, вытекая из цилиндра вискозиметра, расплывается в лепешку до диаметра 175...185 мм. Если диаметр не соответствует стандартному значению, то испытание повторяют с измененной дозировкой воды. Нормальная густота выражается в процентах как отношение массы воды к массе гипсового вяжущего вещества в граммах. По результатам испытаний строят график зависимости диаметра расплыва (текучести теста) от количества воды затворения. Прибор Вика (рисунок 21), с помощью которого определяют сроки схватывания вяжущего вещества, состоит из конического кольца 8 и подвижного стержня 2 с указателем-стрелкой 4. Стержень заканчивается стальной иглой 7 и свободно перемещается вертикально в направляющих после освобождения стопорного устройства 6. Масса стержня с иглой равна 300 г. Шкала прибора 5, укрепленная на станине 1, имеет деления от 0 до 40 мм. 2 Определение сроков схватывания Перед испытанием проверяют: свободно ли опускается стержень, а также нулевое положение подвижной части. Для определения сроков схватывания готовят тесто из 300 г вяжущего, которое всыпают в воду в течение 2...5 с и тесто перемешивают ручной мешалкой в течение 30 с.

Рисунок 20 − Схема определения диаметра расплыва гипсового теста После этого тесто сразу заливают в кольцо 8 прибора Вика, предварительно протертое и смазанное минеральным маслом и установленное на металлическую пластинку 9. Для удаления попавшего в тесто воздуха кольцо с пластинкой встряхивают 4…5 раз путем поднятия и опускания одной из сторон пластинки примерно на 10 мм. Далее излишки теста срезают линейкой и выравнивают поверхность. Кольцо на пластинке устанавливают на основание 1 прибора Вика примерно по центру под иглой 7. Подвижную часть прибора с иглой устанавливают в такое положение, при котором конец иглы касается поверхности гипсового теста, а затем иглу свободно опускают в кольцо с тестом, отпуская винт-стопор 6.

Рисунок 21 − Схема прибора Вика Погружение производят один раз каждые 30 с, начиная с целого числа минут. После каждого погружения иглу тщательно вытирают, а пластинку с кольцом передвигают так, чтобы игла при новом погружении попадала в другое место. Начало схватывания определяют числом минут, истекших от момента добавления вяжущего к воде, до момента, когда игла первый раз не доходит до дна кольца на 1 мм, а конец схватывания – от начала затворения до момента, когда игла погружается в тесто не глубже чем на 1 мм. Погружение иглы 7 замеряют по шкале 5 и стрелке 4. Марка гипсового вяжущего по срокам схватывания устанавливается на тесте нормальной густоты (таблица 21). Таблица 21 − Виды гипсовых вяжущих веществ по срокам схватывания

По результатам испытаний, полученным всей подгруппой студентов, строится график зависимости сроков схватывания от количества воды, взятой при затворении гипсового вяжущего каждым звеном, и делается вывод о ее влиянии на сроки схватывания гипса. 3 Определение тонкости помола Тонкость помола гипсовых вяжущих определяют просеиванием высушенной при 50…55 ºС пробы массой 50 г через сито № 02 на приборе для механического просеивания. Просеивание считается законченным, если при контрольном просеивании вручную в течение I мин через сито проходит не более 0,05 г вяжущего. Тонкость помола характеризуется остатком на сите в процентах к первоначальной массе просеиваемой пробы, вычисленной с погрешностью 0,1 %. За величину тонкости помола принимают среднее арифметическое двух испытаний. Марку гипсового вяжущего по тонкости помола устанавливают с учетом технических требований ГОСТ 125 (таблица 22). Таблица 22 − Виды гипсовых вяжущих веществ по тонкости помола

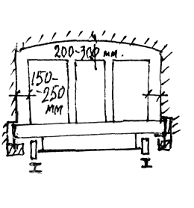

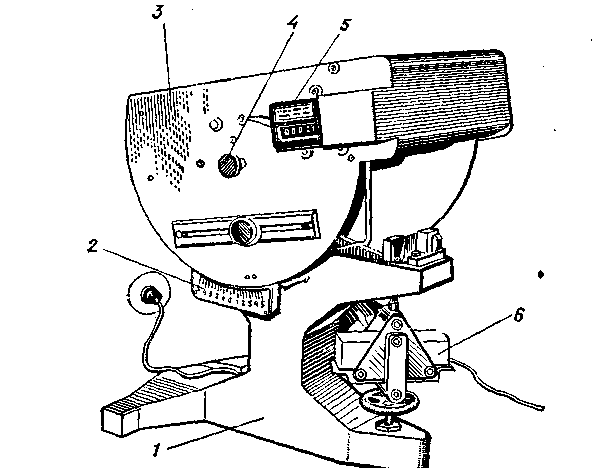

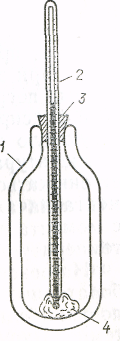

4 Изготовление образцов-балочек Для изготовления трех образцов-балочек размером 4х4х16 см отвешивают по 1200 г гипсового вяжущего вещества для каждого звена, а количество воды берут по вариантам, предлагаемым для каждого звена раздельно. Вяжущее вещество в течение 5…20 секунд засыпают в сферическую чашу с уже залитой водой, и интенсивно перемешивают ручной мешалкой в течение 60 секунд до получения однородной массы. Готовую смесь заливают в слегка смазанную минеральным маслом металлическую форму, отсеки которой наполняют одновременно. Для удаления вовлеченного воздуха форму после заливки встряхивают 5 раз, для чего ее поднимают за торцовую сторону на высоту 8...10 мм и опускают. После наступления начала схватывания излишки гипсового теста срезают металлической линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов от их середины к краям. Через 10…20 минут после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении до испытания. 5 Определение марки гипсового вяжущего вещества по прочности Через 2 часа после контакта вяжущего с водой при затворении теста, образцы-балочки, подвергаются испытанию на изгиб на испытательной машине МИ-100 (рисунок 22).  Рисунок 22 − Испытательная машина МИИ-100 для определения предела прочности при изгибе: / — станина; 2 — шкала; 3 — коромысло; 4 — рукоятка тумблера; 5 — счетчик; 6 — испытываемый образец На рисунке 23 показана схема расположения образца 3 при испытании. Образец устанавливают на опоры 1 обоймы так, чтобы направление действия нагрузки от нагружающего валика 2 прибора было параллельно слоям укладки гипсового теста.  Рисунок 23 – Схема испытания образцов-балочек на изгиб Предел прочности при изгибе вычисляют в МПа как среднее арифметическое результатов испытания трех образцов одной серии. Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Половинку балочки 2 помещают между двумя стальными пластинами 1 таким образом, чтобы направление нагрузки было параллельно слоям укладки гипсового теста (рисунок 24).  Рисунок 24 − Схема испытания образцов-половинок балочек на сжатие Время нагружения образца до разрушения должно составлять от 5 до З0 с, скорость нарастания нагрузки при испытании 0,5…1,5 MПa/с. Марка гипсового вяжущего вещества по прочности устанавливается по результатам испытания образцов, изготовленных из теста нормальной густоты с учетом требований ГОСТ 125 (таблица 23). Предел прочности при сжатии одного образца вычисляют как частное от деления разрушающей нагрузки на рабочую площадь пластинки, равную 25 см2. Таблица 23 − Марки гипсовых вяжущих веществ по прочности

Предел прочности при сжатии для образцов одной серии вычисляют как среднее арифметическое испытаний шести образцов без максимального и минимального результатов. По результатам испытаний всех серий образцов строятся графики зависимости пределов прочности при изгибе и при сжатии гипсового камня от количества воды, взятой при затворении теста, устанавливается комплексная марка гипсового вяжущего по срокам схватывания, тонкости помола и прочности. Контрольные вопросы 1 К какой группе вяжущих относятся гипсовые вяжущие вещества по способу (условиям) твердения? 1 К вяжущим гидравлического твердения. 2 К вяжущим воздушного твердения. 3 К вяжущим смешанного типа твердения. 4 К вяжущим автоклавного твердения. 2 Какой процесс лежит в основе производства низкообжиговых гипсовых вяжущих? 1 Термическая обработка с целью частичной дегидратации. 2 Термическая обработка с целью полной дегидратации. 3 Термическая обработка с целью полной дегидратации и разложения. 4 Термическая обработка с целью полной дегидратации и полного разложения. 3 С какой целью для затворения гипсовых вяжущих берут воды больше, чем требуется для химической реакции гидратации? 1 Для увеличения объема теста и экономии вяжущего. 2 Для повышения плотности и прочности гипсовых изделий. 3 Для обеспечения быстрого схватывания и твердения вяжущего. 4 Для получения однородного пластичного и удобоукладываемого теста. 4 Какой процесс определяет образование прочного камня при твердении гипса? 1 Образование пространственной коагуляционной структуры из коллоидных частичек двугидрата. 2 Обезвоживание и уплотнение геля при испарении воды. 3 Экзотермическое выделение тепла при гидратации полуводного гипса. 4 Рост кристаллов двугидрата гипса и образование кристаллических сростков. 5 Каковы причины формирования развитой пористости в искусственном гипсовом камне? 1 Быстрое схватывание и формирование "дефектной" структуры. 2 Большое количество пузырьков воздуха, вовлеченных при затворении теста. 3 Значительная разница между количеством воды, вводимой при затворении. и количеством воды, связываемой при гидратации гипса. 4 Заметное объемное расширение гипса при его схватывании и твердении. 6 В чем выражается показатель нормальной густоты гипсового теста? 1 В размере диаметра расплыва гипсового теста в миллиметрах при его вытекании из цилиндра вискозиметра Суттарда. 2 В процентах, как отношение массы воды, взятой при затворении, к массе гипсового вяжущего, 3 В количестве воды в миллилитрах, взятой при эатворении гипса. 4 В стандартной консистенции гипсового теста, характеризуемой диаметром расплыва 175…185 мм при вытекании из цилиндра вискозиметра Суттарда. 7 Каким периодом времени характеризуется конец схватывания гипса? 1 От начала затворения до момента, когда игла прибора Вика noгpузится в тесто не более чем на 39 мм. 2 От начала затворения до момента, когда игла прибора Вика впервые не дойдет до дна кольца. 3 От начала затворения до момента, когда игла прибора Вика погрузится в тесто не более чем на 1 мм. 4 От начала затворения до момента, когда игла прибора Вика не будет погружаться в тесто. 8 Каким периодом времени характеризуется начало схватывания гипса? 1 От начала затворения до момента, когда игла прибора Вика noгpузится в тесто не более чем на 39 мм. 2 От начала затворения до момента, когда игла прибора Вика впервые не дойдет до дна кольца. 3 От начала затворения до момента, когда игла прибора Вика погрузится в тесто не более чем на 1 мм. 4 От начала затворения до момента, когда игла прибора Вика не будет погружаться в тесто. 9 Чем характеризуют тонкость помола гипсового вяжущего? 1 Остатком на сите № 02 в процентах к первоначальной массе пробы. 2 Остатком на сите № 02 в граммах пробы массой 50 г. 3 Отношением массы, прошедшего через сито № 02 к первоначальной массе. 4 Количеством гипса в граммах, прошедшего через сито № 02. 10 В каком возрасте испытывают стандартные образцы для определения марки гипса по прочности? 1 Через 15 минут после конца схватывания. 2 Через 1 час после начала затворения гипса водой. 3 Через 2 часа после начала затворения гипса водой. 4 Через 28 суток после изготовления. 11 В каких условиях рекомендуется эксплуатировать изделия на основе гипсовых вяжущих? 1 В сухих помещениях с температурой не выше 25°С. 2 В сухих помещениях с температурой не выше 50°С. 3 В сухих помещениях с температурой не выше 80°С. 4 В условиях среды с относительной влажностью воздуха до 90% и температурой до 30°С. Лабораторная работа № 6 СТРОИТЕЛЬНАЯ ИЗВЕСТЬ Общие сведения Строительной известью называют минеральное вяжущее вещество, получаемое умеренным обжигом (не до спекания) карбонатных горных пород (известняков, мела, доломитов и т.п.), состоящих преимущественно из углекислого кальция СаСО3 и небольшого количества углекислого магния MgCO3, а также примесей кварца и глины, которые ухудшают качество строительной извести. В зависимости от содержания оксида магния MgO строительную известь разделяют на кальциевую (MgO<5 %), магнезиальную (MgO = 5…20 %) и доломитовую (MgO = 20…40 %). Получение строительной извести происходит по следующей реакции СаСО3 = СаО + СО2. В зависимости от характера последующей обработки получают следующие виды извести: − негашеная комовая (кипелка) СаО. Под действием воды известь гасится с большим выделением тепла. Лучше применять куски одинакового размера. Это связано с возможностью появления недожога и пережога извести. Воздушная известь − единственное вяжущее вещество, которое переводится в тонкодисперсное состояние под действием воды (гашением), т.е. химическим путем. Является полуфабрикатом для получения других видов извести. По скорости гашения различают быстрогасящуюся известь (скорость гашения менее 8 мин), средне гасящуюся известь (скорость гашения 8…25 мин) и медленногасящуюся известь (скорость гашения более 25 мин); − негашеная молотая (Смирнова) СаО. Данная известь представляет собой тонкомолотый порошок извести-кипелки. Недостаток – быстрая потеря вяжущих свойств из-за высокой гигроскопичности. Желательно использовать сразу после помола. Время хранения 10…15 суток в сухих складах. Можно вводить тонкомолотые минеральные добавки. Для ускорения твердения вводят CaCL2, для замедления – гипс, H2SO4 и ЛСТ. Кроме того, гипс и H2SO4 повышают прочность; − известь гидратная (пушонка). Получается в результате гашения негашеной извести по реакции СаО + Н2О = Са(ОН)2 + Q. Тепла выделяется до 280 ккал/кг. При гашении следует добавлять 60…80 % воды, тогда комья негашеной извести рассыпаются в порошок (пух), объем увеличивается в 2-3 раза. Если гашение происходит в замкнутом объеме, то появляются большие напряжения. Этот момент раньше использовали при раскалывании горных пород. Известь-пушонка, реагируя с СО2 воздуха, самопроизвольно переходит в известь-пыленку с потерей вяжущих свойств. Красочный слой при использовании пыленки – отбеливает (пачкает), т.к. известь не затвердевает на окрашиваемой поверхности и не сцепляется с ней; − известковое тесто. Получается при добавлении в негашеную известь 200…300 % воды. Применяется для получения кладочных и штукатурных растворов; − известковое молоко. Можно получать при добавлении воды более 400 % или после отстаивания известкового теста. Применяют как лакокрасочный материал. Качество известкового теста и известкового молока улучшается пропорционально времени. В зависимости от вида извести и условий твердения различают гидратное, карбонатное и гидросиликатное твердение. − гидратное твердение. Этот вид твердения происходит без выделения тепла, т.к. гашение извести уже произошло вне теста. Эффект твердения обусловливается взаимным сцеплением и срастанием образующихся субмикроскопических частичек гидроксида кальция и усиливается тем, что из-за химического связывания воды значительно увеличивается доля твердой фазы. При длительном твердении происходит карбонизация раствора; − карбонатное твердение. Процесс постепенного затвердевания растворных и бетонных смесей, изготовленных из гашеной извести, при воздействии на них СО2 воздуха по реакции Са(ОН)2 + nН2О + СО2 = СаСО3 + (n+1)Н2О. Одновременно протекает 2 процесса: кристаллизация гидроксида кальция Са(ОН)2 из насыщенного водного раствора и образование СаСО3. Возможно также образование соединений типа СаСО3·nСа(ОН)2.·mН2О. Испарение воды уплотняет массу. Дальнейшее высыхание упрочняет ее, но процесс твердения идет очень медленно (месяцами и даже годами); − гидросиликатное твердение. Процесс постепенного превращения известково-кремнеземистых смесей в камневидное тело, обусловленный образованием гидросиликатов кальция при тепловлажностной обработке в автоклавах при давлении 8…10 атм и температуре 170…200 оС. Са(ОН)2 + SiO2 + nН2О = СаО·SiO2·(n+1)Н2О. Основные свойства строительной извести: белая, при твердении уменьшается в объеме, медленно твердеет, кроме извести Смирнова. Прочность зависит от условий твердения: при гидратном твердении прочность достигает 2 МПа через 28 суток, при карбонатном твердении прочность снижется, а при автоклавной обработке прочность может достичь 20 МПа. Применяется для получения растворов, бетонов низких марок, силикатного кирпича, известково-шлакового и известково-зольного кирпича, автоклавных материалов, смешанных вяжущих, красочных составов. Цель работы Изучить основные свойства строительной извести и исследовать возможность их регулирования. Порядок выполнения работы Для решения задач исследования, поставленных в работе, каждое звено студентов проводит следующие испытания: − определяет содержание в извести активных СаО+MgO; − определяет скорость гашения извести. 1 Определение содержания в извести активных СаО+MgO. Суммарное содержание в извести активных СаО+MgO (при наличии оксида магния до 5 %) определяют титрованием навески извести соляной кислотой НСL до тех пор, пока все активные частицы СаО и MgO не будут нейтрализованы кислотой. Для этого негашеную комовую, молотую или карбонатную известь в количестве 4-5 г предварительно растирают в течение 5 мин в фарфоровой или агатовой ступке. Растертую известь в количестве 1 г (гидратную известь в количестве 1,0…1,2 г) помещают в коническую колбу вместимостью 250 мл и наливают 150 мл дистиллированной воды. Затем добавляют 3…5 стеклянных бус или оплавленных кусочков стеклянных палочек (длиной 5…7 мм), закрывают стеклянной воронкой (или часовым стеклом) и нагревают содержимое колбы в течение 5…7 мин, не доводя до кипения. Раствор охлаждают до температуры 20…30 °С. Стенки колбы и стеклянную воронку смывают дистиллированной водой, добавляют 2…3 капли 1 %-го спиртового раствора фенолфталеина и титруют при постоянном взбалтывании раствором соляной кислоты до полного обесцвечивания. Титрование считается оконченным, если по истечении 8 мин не изменится цвет окрашивания содержимого колбы. Титрование следует производить медленно, добавляя кислоту по каплям. Содержание СаО+MgO (%) для негашеной извести определяется по формуле А = VТ СаО 100/m, (13) где А - содержание (СаО+MgO), %; V − объем раствора 1Н соляной кислоты, пошедшей на титрование, мл; Т СаО − титр 1Н раствора соляной кислоты, г по массе СаО; т − масса навески извести, г. Содержание СаО+MgO (%) для гидратной извести определяется с учетом ее влажности W по формуле А = VТ СаО 100/[m(100 – W)], (14) где А - содержание (СаО+MgO), %; V − объем раствора 1Н соляной кислоты, пошедшей на титрование, мл; Т СаО − титр 1Н раствора соляной кислоты, г по массе СаО; т − масса навески извести, г. 2 Определение скорости гашения извести Гашение извести сопровождается выделением значительного количества тепла. При этом температура гасящейся извести повышается до определенного максимума. С окончанием реакции прекращается выделение тепла, и температура смеси падает. Момент начала снижения температуры смеси является признаком прекращения реакции гашения извести. Для определения скорости гашения извести используют прибор (рисунок 25), который состоит из термосной колбы 1, термометра со шкалой на 150 °С 2 и пробки 3,  Рисунок 25 − Прибор для определения скорости гашения извести От измельченного порошка воздушной извести, хранившейся до испытания в герметичном сосуде, берут навеску извести, масса которой определяется на основании определения активных СаО+MgO по формуле M = 1000/А. (15) где А - содержание (СаО+MgO), %. В условиях учебной лаборатории (не проводя испытаний на содержание активных СаО+MgO) можно принять размер навески 12 г. Навеску засыпают в сосуд прибора, вливают 25 мл воды температурой 20 °С и закрывают пробкой, в которой плотно установлен термометр. При этом следят, чтобы ртутный шарик термометра был погружен в реагирующую смесь 4. Через каждые 30 с фиксируют показания термометра и делают соответствующую запись в журнале для лабораторных работ. Температура смеси сначала возрастает, а затем начинает снижаться. Запись наблюдений прекращают с момента начала падения температуры. Время, прошедшее с момента затворения извести водой до начала падения температуры, характеризует скорость гашения извести. На основании полученных данных в журнале для лабораторных работ учащиеся строят графики, откладывая по оси абсцисс время от начала опыта, по оси ординат температуру, а по максимуму устанавливают скорость гашения извести. По результатам испытания делается вывод о скорости гашения извести, на основании которой определяют группу извести (таблица 24). Таблица 24 – Технические требования к строительной извести

Контрольные вопросы 1 Что представляет собой воздушная известь? 1 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей до 6 %. 2 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей от 6 до 20 %. 3 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей более 25 % 4 Продукт обжига не до спекания кальциево-магниевых карбонатных пород, имеющих глинистых примесей от 20 до 25 % 2 Как определяется время и температура гашения извести? 1 Время поднятия температуры при гашении до максимума. 2 Время начала снижения максимальной температуры при гашении извести. 3 Время и температура максимально развивающиеся при гашении извести. 4 Время и начало снижение температуры при гашении извести. 3 Какая известь относится к быстрогасящейся? 1 Если время гашения составляет не более 25 минут. 2 Если время гашения составляет более 25 минут. 3 Если время гашения составляет не более 8 минут. 4 Если время гашения составляет от 8 до 25 минут. 4 Чем определяется качество воздушной извести после обжига? 1 Количеством СаО+MgO 2 Размерами кристаллов СаО+MgO 3 Пористостью сухой смеси. 4 Количеством СаО+MgO, размерами кристаллов и пористостью. 5 Каково содержание активных СаО+MgO в извести 1 сорта? 1 Не менее 65 % 2 Не менее 75 %. 3 Не менее 85 %. 4 Не менее 95 %. 6 Какая воздушная известь относится к высоко экзотермической? 1 Если температура гашения 70 оС. 2 Если температура гашения 80 оС. 3 Если температура гашения 90 оС. 4 Если температура гашения не менее 90 оС. 7 Какова химическая формула воздушной негашеной извести? 1 СаО. 2 СаО | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||