|

МВ и ТКМ2013. Учебное пособие для заочников Казань, 2013 удк 621. 7 Г41

Федеральное агентство по образованию

Государственное образовательное учреждение Государственное образовательное учреждение

высшего профессионального образования высшего профессионального образования

«Казанский научно исследовательский технологический университет»

Материаловедение и Технология конструкционных материалов

Учебное пособие для заочников

Казань, 2013

УДК 621.7

Г41

Авторы : профессор Ф.А. Гарифуллин, доцент В.В.Жиляков, доцент Р.Ш. Аюпов

Материаловедение и технология конструкционных материалов. Учебное пособие для заочников: /Казан. научн. исследовательский технол. ун – т .Сост.: профессор Ф.А. Гарифуллин ,В.В. Жиляков, Р.Ш. Аюпов

Казань, 2013. 125с.

Предназначена для студентов технологических специальностей, изучающих дисциплину «Материаловедение и технология конструкционных материалов» совмещенный курс.

Подготовлены на кафедре технологии конструкционных материалов. Печатаются по решению методической комиссии общепрофессиональных дисциплин.

Рецензенты: профессор Ф. М.Галимов КНИТУ им. Туполев

профессор А.Я.Мутрисков КГЭУ

Часть 1. Материаловедение

Раздел 1. Строение металлов

Изучение этой темы следует начать с анализа типов химической связи в твердых телах, причем особое внимание уделить металлическому типу связи. Металлические тела характеризуются кристаллическим строением. Однако свойства реальных кристаллов определяются известными несовершенствами кристаллического строения. В связи с этим необходимо рассмотреть виды несовершенств и, особенно в строении дислокаций (линейных несовершенств), причинах их легкого перемещения в кристаллической решетке и влияния на механические свойства.

Термодинамические причины фазовых превращений являются одним из частных случаев общего закона природы - стремлением любой системы к состоянию с наименьшим запасом энергии (в данном случае свободной энергии). Основываясь на этом законе рассмотреть процесс кристаллизации, состоящий из двух элементарных процессов: зарождения кристаллов и их роста, а также в определяющем влиянии на эти параметры степени переохлаждения. При изучении процесса кристаллизации необходимо иметь в виду решающее значение реальной среды в формировании структуры литого металла, а также возможность искусственного воздействия на строение путем модифицирования.

Вопросы для самопроверки:

1. В чем сущность металлического, молекулярного, ионного и ковалентного типов связи? 2. Каковы характерные свойства металлов и чем они определяются?3. Что такое полиморфизм?4.Что такое параметр кристаллической решетки, плотность упаковки и координационное число?5. Виды дислокаций и их строение. 6. Что такое анизотропия свойств кристаллов?7. Каковы термодинамические условия равновесия?

8. Физическая сущность процесса кристаллизации? Что такое степень переохлаждения?10. Какова связь между величиной зерна, скоростью зарождения, скоростью роста кристаллов и степенью переохлаждения?

11. Формы кристаллов и влияние реальной среды на процесс кристаллизации. Образование дендритной структуры.

Раздел 2.Теория сплавов

Исходя изосновных понятий в теории сплавов, дать определение, что такое твердый раствор, химическое соединение и механическая смесь. Освоить методику построения диаграмм состояния для различных случаев взаимодействия компонентов в твердом состоянии.

При изучении диаграмм состояния уметь применять правило отрезков (для определения доли каждой фазы или структурной составляющей в сплаве), правило фаз (для построения кривых нагревания и охлаждения), определять химический состав фаз.

С помощью правил Курнакова Н.С. уметь установить связь между составом, строением и свойствами сплава.

Вопросы для самопроверки:

Что такое компонент, фаза, физико-химическая система, число степеней свободы? 2. Приведите объяснение твердого раствора, механической смеси, химического (металлического) соединения. 3. Как строятся диаграммы состояния?4. Приведите уравнение правила фаз и объясните физический смысл числа степеней свободы. 5. Проведите анализ диаграммы состояния для случая образования непрерывного ряда твердых растворов.6. Проведите анализ диаграммы состояния для случая полной нерастворимости компонентов в твердом состоянии.7. Начертите и проанализируйте диаграмму состояния для случая образования эвтектики, состоящей из огр аниченных твердых растворов. 8. Проанализируйте диаграмму состояния для случая образования химического соединения. 9.Каким образом определяются концентрация фаз и их количественное соотношение? 10. В чем различие между эвтектоидным и эвтектическим превращениями? 11. Правила Н.С. Курнакова.

Раздел 3. Пластическая деформация и механические свойства металлов

Следует изучить физическую природу деформации и разрушения. Особое внимание уделите механизму пластической деформации, ее влиянию на микро - и субмикроструктуру, а также на плотность дислокаций. Уясните связь между основными характеристиками, строением и механическими свойствами. Разберитесь в сущности явления наклепа и его практическом использовании.

Изучите основные методы исследования механических свойств металлов и физический смысл характеристик, определяемых при разных методах испытания.

Вопросы для самопроверки:

B чем различие между упругой и пластической деформациями?2. Как изменяется строение металла в процессе пластического деформирования?3. Как влияют дислокации на прочность металла?4. Почему наблюдается различие теоретической и практической прочности?5. Как влияет изменение строения на свойства деформированного металла?6. Какие характеристики механических свойств определяются при испытании на растяжение?7. Что такое конструктивная (конструкционная) прочность?8. От чего зависит и как определяется конструктивная прочность?

Влияние нагрева на структуру и свойства деформируемого металла

Необходимо знать сущность рекристаллизационных процессов: возврата первичной рекристаллизации, собирательной (вторичной) рекристаллизации, протекающих при нагреве деформированного металла. Уяснить, как при этом изменяются механические и физико-химические свойства.

Вопросы для самопроверки:

1. Как изменяются свойства деформированного металла при нагреве?2.В чем сущность процесса возврата?3. Что такое полигонизация?4. Сущность процессов первичной и вторичной рекристаллизации.5. В чем различие между холодной и горячей пластическими деформациями?6. Как изменяются строение и свойства металла при горячей пластической деформации?

Раздел 4. Железо и его сплавы

Студент обязан уметь на память вычертить диаграмму состояния железо-цементит и определить все фазы и структурные составляющие этой системы, четко разбираться в классификации железоуглеродистых сплавов и усвоить, что различие между тремя классами (техническое железо, сталь, чугун) не является формальным (по содержанию углерода). Разные классы сплавов принципиально различны по структуре и свойствам. Необходимо знать, что технические железоуглеродистые сплавы состоят не только из железа и углерода, но обязательно содержат постоянные примеси, попадающие в сплав в результате предыдущих операций при выплавке.

Разберите диаграмму состояния железо-графит, которая по графическому начертанию почти не отличается от диаграммы железо-цементит, что облегчает ее запоминание. Количественные изменения в положении линий диаграммы касаются смещения эвтектической и эвтектоидной линий в точке S' и E'. Качественное изменение заключается в замене в структуре во всех случаях цементита графитом.

Изучите влияние легирующих элементов на критические точки железа и стали и объясните, при каком сочетании углерода и соответствующего легирующего элемента могут быть получены легированные стали ферритного, перлитного, аустенитного и ледебуритного классов.

Необходимо уяснить влияние постоянных примесей на строение чугуна и разберитесь в различии металлической основы серых чугунов разных классов. Запомните механические свойства и назначение чугунов различных классов, их маркировку и применение. Обратите внимание на способы получения ковких и высокопрочных чугунов. Изучить физическую сущность процесса графитизации.

Вопросы для самопроверки:

1.Что такое феррит, аустенит, перлит, цементит и ледебурит?2. Какие превращения происходят в сплавах при температурах А1, А2, A3, A4, Аст.3..4. В каких условиях выделяется первичный, вторичный и третичный цементиты?4. Как влияют легирующие элементы на положение критических точек A1, А2, А3, А4, Аст?5.Какие легирующие элементы способствуют графитизации?6. Как влияют легирующие элементы на свойства феррита и аустенита?7.Как классифицируют легированные стали по структуре в равновесном состоянии?8. Каково строение эвтектики и эвтектоида в сером и белом чугунах? 9. Классификация, маркировка и применение чугунов.

10. Сравните механические свойства серого, ковкого и высокопрочного чугунов.

Раздел 5. Теория термической обработки стали

Теория и практика термической обработки стали — главные вопросы металловедения. Термическая обработка — один из основных способов влияния на строение, а, следовательно, и на свойства сплавов.

При изучении превращений переохлажденною аустенита особое внимание следует обратить на диаграмму изотермического распада, устанавливающую связь между температурными условиями превращения, интенсивностью распада и строением продуктов превращения. Разберитесь в механизме и особенностях перлитного, промежуточного и мартенситного превращений, происходящих соответственно в верхней, средней и нижней температурных областях. Уясните строение и свойства перлита, сорбита, троостита, бейнита, мартенсита и особенно различие и сходство одноименных структур, получаемых при распаде аустенита и отпуске закаленной стали.

Изучите влияние легирующих элементов на кинетику и характер превращения аустенита в перлитной, промежуточной и мартенситной областях. Рассмотрите причины получения различных классов сталей по структуре (перлитного, мартенситного, аустенитного). Уясните влияние легирующих элементов на превращения при отпуске. Следует помнить, что легирующие элементы, как правило, затормаживают процессы превращений. Запомните практическое значение термокинетических диаграмм.

Вопросы для самопроверки:

1. Механизм образования аустенита при нагреве стали. 2. Каковы механизмы и температурные районы образования структур перлитного типа (перлита, сорбита, троостита и бейнита)? 3. В чем различие между перлитом, сорбитом и трооститом? 4. Что такое мартенсит и в чем сущность и особенности мартенситного превращения?5. Что такое критическая скорость закалки?6. От чего зависит количество остаточного аустенита?7. В чем сущность превращений, происходящих при отпуске?8. Чем отличаются структуры троостита, сорбита и перлита отпуска от одноименных структур, образующихся при распаде переохлажденного аустенита?9.Каково практическое значение термокинетических диаграмм?

Раздел 6 :Технология термической обработки

Уясните влияние скорости охлаждения на структуру и свойства стали и физическую сущность процессов отжига, нормализации, закалки и обработки холодом. При изучении технологических процессов термической обработки особое внимание следует обратить на разновидности режимов и их назначение.Уясните различие между закаливаемостью и прокаливаемостью стали, а также факторы, влияющие на эти характеристики. Разберитесь в сущности способа получения высокопрочных деталей — термомеханической обработке.При изучении индукционной закалки уясните связь между глубиной проникновения закаленного слоя и частотой тока.

Вопросы для самопроверки:

Приведите определения основных процессов термической обработки: отжига, нормализации, закалки и отпуска .2.От чего зависит прокаливаемость стали и в чем ее технологическое значение?3. Для чего и как производится обработка холодом? 4.В чем сущность и особенности термомеханической обработки?5. Как регулируется глубина закаленного слоя при обработке токами высокой частоты?6. Каковы преимущества поверхностной индукционной закалки?

Раздел 7. Химико-термическая обработка стали и поверхностное упрочнение наклепом

Процесс химико-термической обработки состоит из выделения атомарного насыщающего вещества внешней средой, захвата (сорбции) этих атомов поверхностью металла и диффузии их внутрь металла. Поэтому нужно рассмотреть реакции в газовой среде при цементации или азотировании и усвоить современные представления о диффузии в металлах.

Вопросы для самопроверки:

1. В чем заключаются физические основы химико-термической обработки?2. Назначение и режим термической обработки после цементации.3. Каковы свойства цементированных и азотированных изделий?4. Как изменяются свойства изделий при дробеструйной обработке и какова природа этих изменений?5. Как влияет поверхностное упрочнение на эксплуатационные характеристики изделий?

Раздел 8. Конструкционные стали(углеродистые и легированные)

Требования к этой группе сталей. Их достоинства и недостатки. Необходимо усвоить принципы маркировки стали, и уметь по маркировке определить состав и особенности данной стали, а также иметь общее представление о разных группах стали.

Разобраться во влиянии легирующих элементов на изменение структуры и свойства стали, особое внимание уделите технологическим особенностям термической обработки легированной стали различных групп.

Рассмотрите способы классификации (по структуре в нормализованном состоянии, что особенно важно для машиностроителей, и по назначению), основные принципы выбора для различного назначения цементируемых, улучшаемых пружинно-рессорных, износостойких, высокопрочных, нержавеющих, жаростойких, жаропрочных и других сталей.

В качестве примеров следует указать две-три марки стали каждой группы, расшифровать состав, назначить режим термической обработки и охарактеризовать структуру, свойства и область применения.

Вопросы для самопроверки:

1. Как классифицируются легированные стали?2. Чем определяется выбор марки цементуемой стали для изделий различного назначения?3. Какова термическая обработка цементуемых деталей?4. Чем объясняется назначение процесса улучшения для конструкционной стали?5. Какие требования предъявляются к рессорно-пружинным сталям, как они классифицируются но прочностным свойствам? 6. Термическая обработка рессорно-пружинной стали.7. Какие вы знаете износостойкие стали?8. Каковы требования, предъявляемые к нержавеющим сталям?9. Каковы требования, предъявляемые к жаростойким сталям?10. Приведите примеры жаропрочных сталей перлитного, мартенситного и аустенитного классов. Укажите их состав, обработку, свойства и области применения.11. Каковы особенности и области применения металлокерамических сплавов?

Раздел 9 . Инструментальные стали

Необходимо изучить классификацию инструментальных сталей в зависимости от применения инструмента и в связи с этим рассмотрите основные эксплуатационные свойства инструмента каждой группы. Особое внимание следует уделить быстрорежущим сталям. Уясните причины их высокой красностойкости и особенности термической обработки.

При изучении штамповых сталей необходимо различать условия работы штампов для деформирования в холодном' состоянии и штампов для деформирования в горячем состоянии.

Вопросы для самопроверки:

1. Как классифицируются инструментальные стали?2.Приведите примеры углеродистых и легированных сталей, используемых для режущего инструмента. Укажите их состав, режим термической обработки, структуру и свойства.3.Укажите и расшифруйте основные марки быстрорежущей стали.4. Какова термическая обработка быстрорежущей стали?5. Как подразделяются штамповые стали? Требования, предъявляемые к штамповым сталям для деформирования металла в холодном состоянии и к сталям — для деформирования металла в горячем состоянии.6. Какие стали применяются для штампов холодной штамповки? 7. Какие требования предъявляются к сталям для измерительного инструмента? Укажите марки стали, их состав, термическую обработку, структуру и свойства.8. Что представляют собой твердые сплавы? Каковы их свойства и преимущества? Укажите марки твердых сплавов, их состав и назначение.

Раздел 10 . Специальные сплавы

В этом разделе изучаются стали и сплавы, обладающие особыми физическими свойствами: магнитные, с особыми свойствами теплового расширения и электрического сопротивления, а также сплавы новой техники на основе титана, никеля, кобальта и тугоплавких металлов.

Необходимо знать требования, предъявляемые к каждой группе сплавов, и их назначение. В качестве примеров укажите две-три марки стали или сплава данной группы, расшифруйте их состав, определите режим термической обработки собъяснением происходящих структурных превращений, охарактеризуйте получаемую структуру и свойства.

Вопросы для самопроверки:

1. Как классифицируются магнитные стали и сплавы? Требования, предъявляемые к магнитомягким материалам, и требования, предъявляемые к магнитотвердым материалам.2. Какие вы знаете магнитомягкие стали и сплавы? Укажите их состав, свойства и назначение.3. Какие вы знаете магнитотвердые материалы? Укажите их состав, термическую обработку, свойства и назначение.4. Какие требования предъявляются к сплавам с высоким электросопротивлением? Приведите примеры таких сплавов с указанием их состава, структуры, свойств и области применения.5. Приведите примеры сплавов с особенностями теплового расширения - их состав, свойства и назначение.6. Какие вы знаете сплавы с заданными упругими свойствами? Приведите их состав, свойства и назначение.7. Каковы особенности титановых сплавов и области их применения?8. То же о сплавах на основе никеля.9. То же о сплавах на основе кобальта.10. То же о сплавах на основе тугоплавких металлов.

Раздел 11 . Цветные металлы и сплавы.

11.1Алюминий, магний и их сплавы

Следует обратить внимание на основные преимущества алюминиевых и магниевых сплавов, связанные с их высокой удельной прочностью. Рассмотрите классификацию алюминиевых сплавов и обоснуйте технологический способ изготовления изделий из сплавов каждой группы. Разберитесь в основах теории термической обработки (старения) легких сплавов. Обоснуйте выбор способа упрочнения деформируемых и литейных сплавов.

Рассмотрите классификацию магниевых сплавов.

Вопросы для самопроверки:

1. Свойства и применение алюминия. 2. Как классифицируются алюминиевые сплавы? 3. Какие сплавы упрочняются путем термической обработки? Укажите их марки, состав, режим термической обработки, свойства. 4. В чем сущность процесса старения? 5. Какие вы знаете литейные алюминиевые сплавы? Приведите их марки, состав, обработку, свойства. 6.Какие вы знаете жаропрочные алюминиевые сплавы? Укажите предельные рабочие температуры их использования. 7. Каковы свойства магния? 8. Как классифицируются магниевые сплавы? 9. Укажите марки, состав, обработку, свойства и назначение различных сплавов на основе магния.

11.2 Медь и ее сплавы

Изучите классификацию медных сплавов и уясните маркировку, состав, структуру, свойства и области применения разных групп медных сплавов.

Вопросы для самопроверки:

Как влияют примеси на свойства чистой меди? 2. Как классифицируются медные сплавы? 3. Какие сплавы называются латунями? Их маркировка и состав. 4. Приведите несколько примеров латуней с указанием их состава, структуры, свойств и назначения. 5. Какие сплавы относятся к бронзам? Их маркировка и состав. 6. Укажите строение, свойства и назначение различных бронз. 7. Какой термической обработке подвергается бериллиевая бронза?

11.3 Цинк, свинец, олово и их сплавы.

Основное внимание обратите на области применения сплавов на основе цинка, свинца, олова. Укажите, каким должно быть строение антифрикционных сплавов в связи с предъявляемыми к ним требованиями.

Вопросы для самопроверки:

1. Укажите назначение и свойства сплавов на основе цинка. 2. Каковы требования, предъявляемые к антифрикционным сплавам? 3. Укажите состав, свойства и области применения сплавов на основе олова. 4. Укажите состав свойства и области применения сплавов на основе свинца.

Раздел 12. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

12.1Полимерные материалы

При изучении неметаллических материалов необходимо прежде всего усвоить, что в основе неметаллических материалов лежат полимеры. Обратите внимание на особенности строения полимеров, которые определяют их механические и физико-химические свойства.

Рассматривая пластические массы, необходимо понять, что это искусственные материалы, получаемые на основе органических полимерных связывающих веществ, которые являются обязательными компонентами пластмасс. Изучите различные группы пластических масс, их свойства и области применения.

Вопросы для самопроверки:

1. Что лежит в основе классификации полимеров? 2. Какие вы знаете наполнители пластмасс? 3. Укажите область применения термопластов и реактопластов. 4. В чем преимущества пластмасс по сравнению с металлическими материалами? Каковы их недостатки?

12.2 Резиновые материалы

Уясните состав резины, способы получения и влияние различных добавок на ее свойства. Подробно рассмотрите влияние порошковых и органических наполнителей на свойства резины, изучите физико-механические свойства и области применения резин, различных марок.

Вопросы для самопроверки:

1. Что представляет собой резина? 2. Объясните роль порошковых наполнителей. 3. В каких случаях применяются волокнистые наполнители?

12.3 Силикатные материалы

Поскольку большинство неорганических материалов содержит различные соединения кремния с другими элементами, эти материалы получили общее название силикатных материалов. Рассмотрите стеклокристаллические материалы (ситаллы) и их отличие от стекла минерального.

При изучении керамических материалов обратите внимание на отличие технической керамики от обычной. Разберитесь в химическом и фазовом составах технической керамики, ее свойствах и области применения.

Вопросы для самопроверки:

1. Какие силикатные материалы относятся к минеральному стеклу? Их отличительные свойства. 2. Укажите область применения ситаллов. 3. В чем отличие технической керамики от обычной? Укажите область ее применения.

12.4 Древесные материалы

Следует ознакомиться со строением древесины, ее достоинствами и недостатками как конструкционного материала.

Вопрос для самопроверки:

1. Укажите основные достоинства и недостатки древесины как конструкционного материала.

12.5 Композиционные материалы

Обратите внимание на принципиальное отличие композиционного материала, заключающееся в сочетании разнородных материалов с четкой границей раздела между ними. Укажите свойства композитов в зависимости от вида матрицы и формы, размеров и взаимного расположения наполнителя. Уясните возможность использования композитов в качестве жаропрочных материалов и способы повышения их жаропрочности.Виды композитов.

Вопросы для самопроверки:

1. Что такое композиты? 2. Как подразделяются композиты в зависимости от формы и размеров наполнителя? 3. Как подразделяются композиты по виду матрицы? 4. От чего зависят механические свойства композитов?

Раздел 13. Контрольные работы по материаловедению

Задания на контрольные работы выдают индивидуально каждому студенту. Задание включает вопросы и задачи по основным разделам дисциплины.

При выполнении контрольных работ студенты изучают методику выбора и назначения черных и цветных металлов и сплавов для изготовления конкретных деталей машин и различного вида инструментов, а также знакомятся с особенностями строения, технологией получения и областью применения наиболее распространенных неметаллических материалов. Одновременно студент должен научиться пользоваться рекомендуемыми справочными материалами с тем, чтобы уметь в дальнейшем правильно выбрать материал при курсовом и дипломном проектировании.

Контрольная работа выполняется в отдельной тетради с соблюдением всех норм ГОСТ. Контрольные работы после выполнения необходимо зарегистрировать и сдать в деканат до начала экзаменационной сессии. Во время сессии после прохождения и защиты лабораторных работ все студенты обязаны защитить сданные контрольные работы (до сдачи зачета и экзамена).

К экзамену по дисциплине «Материаловедение и ТКМ» допускаются студенты, выполнившие и защитившие, предусмотренные учебным планом:

- лабораторные работы;

- контрольные работы;

ЧАСТЬ 2.

Технология конструкционных материалов.

Раздел 1. Основы производства черных и цветных металлов

1.1 Руды, топливо, огнеупоры, флюсы.

Основным исходным сырьем для получения металлов из руд являются металлические руды, флюсы, топливо. Процессы извлечения металлов из руд протекают в агрегатах, в большинстве случаев рабочее пространство которых выложены огнеупорными материалами.

Изучите виды руд, их химические составы, процентное содержание железа, цветных металлов, а так же способы их подготовки к плавке (сортировка, дробление, усреднение, обогащение и т.д.)

Ознакомьтесь с флюсами, их видами, химическими составами и назначением. Кроме того, изучите виды топлива и огнеупорных материалов, применяемых в металлургии.

Вопросы для самопроверки:

Назовите способы получения металлов из руд. Опишите физико-химическую сущность процессов каждого способа, области применения.

Способы обогащения руд.

Назначение флюсов, виды флюсов и их химические составы.

Виды топлива и требования к ним.

1.2 Производство чугуна.

Чугун выплавляют в доменных печах, используя железные руды, топливо, флюсы. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды оксидом углерода, водородом и твердым углеродом, выделяющимся при сгорании топлива в печи. Ознакомьтесь с устройством доменной печи и ее работы, так же температурные режимы в разных зонах по высоте печи. Опишите реакции восстановления железа из руд.

Вопросы для самопроверки:

Что такое шихта и способы её изготовления.

Для чего, и в каком агрегате подогревают воздух, подаваемый в доменную печь.

Укажите приблизительно температуру в различных зонах доменной печи. В каких зонах доменной печи, и при каких температурах происходит процесс восстановления железа из оксидов.

Назовите продукты доменной плавки.

1.3 Производство стали.

Процессы получения стали из чугуна сводятся в основном к снижению количества входящих в него углерода, а так же примесей.

Подробно ознакомьтесь с устройством и принципом работы современных конверторов, мартеновских и электрических печей, с протекающими в них физико-химическими процессами. Особое внимание уделите кислородно-конверторному способу получения стали. Уясните какие изменения в технологии плавки стали вызвали применение кислородного дутья в конверторе. Изучите строение стального слитка, виды дефектов слитка и способы их устранения.

Вопросы для самопроверки:

В чем сущность процессов переработки чугуна в сталь.

Начертите схему устройства конвертора и объясните принцип его работы.

Чем отличается кислый конверторный процесс (бессемеровский) от основного (томасовского).

Дайте характеристику конверторной и мартеновской сталей и влияние кислого или основного мартеновского процесса на качество стали.

Объясните устройство и принцип работы дуговой плавильной электропечи и индукционной тигельной плавильной вакуумной печи.

1.4 Производство меди.

Приведите характеристики медных руд. Разберитесь в общей схеме пирометаллургического способа получения меди и принцип работы агрегатов, предназначенных для плавки штейна и получения черновой меди. Заключительная стадия получения чистой меди – огневое и электролитическое рафинирование.

Вопросы для самопроверки:

Назовите основные медные руды и укажите методы их обогащения.

Дайте характеристику современной промышленной схемы получения меди пирометаллургическим способом. Какие при этом происходят реакции?

1.5 Производство алюминия.

Рассмотрите виды алюминиевых руд- бокситы, нефелины, алуниты, их составы и способы получения из них глиноземы Al2О3. Следующая стадия- электролиз глинозема. Изучите устройство и принцип работы электролизера, состав и назначение криолита, реакцию диссоциации глинозема под действием постоянного электрического тока.

Вопросы для самопроверки:

Какие способы производства чистого глинозема?

Приведите схему электролиза и укажите, какие при этом происходят реакции.

Показатели производства: на 1т алюминия - расход основных материалов и электроэнергии.

1.6 Производство титана.

Ознакомьтесь с минералами и рудами титана (рутил, ильменит), методами переработки титановых руд, восстановлением тетрахлорида (TiCl4) магнием, а так же получением металлического губчатого титана различными способами. Рассмотрите способы плавки губчатого титана для получения титановых слитков (в индукционных и дуговых вакуумных печах с нерасходуемым и расходуемым электродами, плавка при помощи электронного луча).

Вопросы для самопроверки:

Назовите важнейшие титановые руды и их составы.

Какие вы знаете методы переработки титановых руд для получения металлического губчатого титана?

Изложите схему производства титановой губки магнийтермическим методом, его достоинства и недостатки.

Производство магния.

Ознакомьтесь с исходным сырьем для получения магния (магнезит, доломит, карналлит,- MgCl2·KCl·6H2О, бишофит - MgCl26H2O), предварительной подготовкой магниевых руд, а затем- со способами получения металлического магния из расплавленных хлоридов магния (Электролитический способ). Уясните, какие при этом происходя химические реакции. Разберитесь в заключительной стадии получения чистого магния- рафинирования его с целью удаления примесей, а так же технико-экономических показателях, характеризующих различные способы производства магния.

Вопросы для самопроверки:

Укажите важнейшие магниевые руды и их составы.

Опишите промышленную схему получения чистого магния.

Раздел 2. Основы литейного производства.

2.1 Общая характеристика литейного производства.

Основная продукция литейного производства- сложные заготовки деталей, называемых отливками. Отливки получают заливкой расплавленного металла в литейную форму, внутренняя рабочая полость которой имеет конфигурацию отливки. После затвердевания и охлаждения отливку извлекают из литейной формы. При этом форму разрушают (разовая литейная форма) или разбирают на части для повторного использования (многократная литейная форма).

Отливки получают литьем в песчаную литейную форму, в оболочковую литейную форму, в кокиль, под давлением, центробежным литьем. Модели могут быть используемы многократно и однократно (выплавляемые модели, сжигаемы модели).

Наиболее универсальным, но менее точным, является способ литья в песчаную форму, формовочный материал состоит в основном из кварцевого песка 90%, связующего- огнеупорной глины и небольшого количества присадок, например, сажи. Специальными методами литья получают отливки повышенной точности, с минимальными припусками на механическую обработку.

2.2 Физические основы производства отливок.

Качество отливки во многом определяется процессами взаимодействия литейной формы и отливки. Это взаимодействие- силовое, тепловое, химическое- проявляется во время заливки литейной формы расплавом и затвердевания отливки. Литейные свойства сплавов, которые характеризуют поведение сплава в процессе изготовления отливок, следует рассматривать с учетом взаимодействия литейной формы и отливки.

Изучите основные литейные свойства сплавов: жидкотекучесть, усадку, склонность к трещинообразованию и газопоглощению, ликвацию.

Вопросы для самопроверки:

Какие формовочные материалы применяют для изготовления литейных форм и стержней?

Какие материалы применяют для изготовления моделей и элементов литниковой системы?

Изучите основные литейные свойства сплавов и их влияние на качество отливок.

2.3Изготовление отливок из различных сплавов.

2.3.1.Отливки из серого чугуна с пластинчатым графитом.

Серый чугун- самый дешевый конструкционный материал, обладающий высокими прочностью и износостойкостью, малой чувствительностью к внешним надрезам, высокой демпфирующей способностью. Изучите устройство плавильных печей- вагранок, а так же дуговых и индукционных электрических печей.

Отливки из высокопрочного чугуна.

Высокопрочный чугун с шаровидным графитом получают при введении в расплавленный металл магния, церия и других элементов в очень малых количествах.

Изучая свойства высокопрочного чугуна, надо помнить, что он наряду с высокой прочностью обладает пластичностью. Плавку высокопрочного чугуна ведут в дуговых и индукционных электрических печах.

Чугун с шаровидным графитом имеет большую склонность к образованию усадочных раковин, усадочной пористостью и холодных трещин. Поэтому следует отметить особенность изготовления литейных форм, меры предупреждения дефектов в отливках и процессе заливки чугуна в литейные формы.

2.3.3. Отливки из ковкого чугуна.

Эти отливки получают из белого чугуна с последующим отжигом с целью разложения цементита Fe3C и получения графита хлопьевидной формы. При изучении технологии изготовления отливок надо обратить внимание на повышенную усадку белого чугуна, низкую жидкотекучесть и более высокую склонность к образованию трещин. Чугун заливают в формы при более высокой температуре, поэтому его плавят дуплекс- процессом или электрических печах.

Вопросы для самопроверки:

Области применения отливок из серого, высокопрочного и ковкого чугуна.

Меняется ли содержание серы и фосфора в процессе плавки чугуна в вагранке?

Как меняется химический состав чугуна в процессе ваграночной плавки.

Отливки из стали.

Сталь широко применяется для деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами, быть надежными и долговечными в эксплуатации. В нелигированных сталях углерод является основным элементом, определяющим механические и эксплуатационные свойства, а в легированных- содержание легирующих элементов.

Формовочные смеси для стальных отливок должны обладать повышенной огнеупорностью и податливостью. Обратите внимание на необходимость применения прибылей и холодильников, температуры заливки стали и методы подвода расплавленной стали в полость формы , а также на необходимость термической обработки стальных отливок для улучшения их структуры, механических свойств и снятия внутренних напряжения.

Вопросы для самопроверки:

Какими литейными и технологическими свойствами обладают углеродистые и легированные стали по сравнению с чугунами.

Требования к формовочным смесям для стальных отливок.

Виды термической обработки фасонных стальных отливок. Какие процессы происходят при этом в металле отливок?

2.3.4. Отливки из медных сплавов.

По химическому составу медные сплавы делят на бронзы и латуни. Изготовление отливок из медных плавок затруднено из-за повышенной усадки, образования оксидных пленок на поверхностях отливок, склонность к ликвации. Поэтому обратите внимание на подвод металла в форму, конструкции литниковой системы, методы предупреждения образования усадочных раковин и трещин.

2.3.5.Отливки из алюминиевых сплавов.

Алюминиевые сплавы плавят в электрических печах сопротивления и индукционных печах промышленной частоты.

Рассмотрите особенности изготовления отливок из алюминиевых сплавов при литье в песчаные формы, кокили, под давлением и меры предупреждения образования усадочных раковин, пористости и трещин в отливках. Для улучшения механических свойств алюминиевые отливки подвергают термической обработке.

2.3.6. Отливки из магниевых сплавов.

Изготовлении отливок из магниевых сплавов затруднено из-за высокой химической активности и низких литейных свойств. Рассматривая особенности изготовления отливок при литье в песчаные формы, кокили, под давлением, обратите внимание на подвод металла в форму, конструкции литниковых систем, на назначение фильтровальных сеток и меры предупреждения образования усадочных раковин, пористости и трещин. Для предупреждения загорания магния в формовочную смесь вводят специальные присадки из фтористых солей, а струю расплавленного металла присыпают серным порошком; для улучшения механических свойств отливки подвергают термической обработке.

2.3.7. Отливки из сплавов титана.

Отливки из титана и его сплавов изготавливают в медных кокилях, в формах из плотного графита, в оболочковых формах из высокоогнеупорных нейтральных окислов или графитного порошка на смоляной связке. Мелкие сложные отливки изготавливают литьем по выплавляемым моделям. Материалом для форм служит цирконий, диоксид циркония, а связующим- этилсиликат. Литниковая система должна обеспечивать быстрое заполнение формы и достаточное питание толстых сечений отливок

Вопросы для самопроверки:

Какие шихтовые материалы применяют для плавки медных, алюминиевых, магниевых и титановых сплавов?

Какие формовочные смеси применяются для изготовления литейных форм для цветных сплавов?

Какие конструктивные особенности выполнения литниковых систем для цветных сплавов?

Каковы особенности технологии изготовления отливок из алюминиевых, магниевых и титановых сплавов?

2.4. Методические указания к выполнению контрольного задания по литью.

Первый вопрос вариантов контрольной работы относится к первому разделу. Вопрос имеет обобщенный характер по одной из тем раздела. Чтобы ответить на него, следует изучить тему по рекомендуемой литературе.

Второй и третий вопросы относятся ко второму разделу. Для ответа на второй вопрос изучите материал по изготовлению отливок в песчаных формах. Третий вопрос требует изучения теоретических основ производства отливок, а также специальных методов литья.

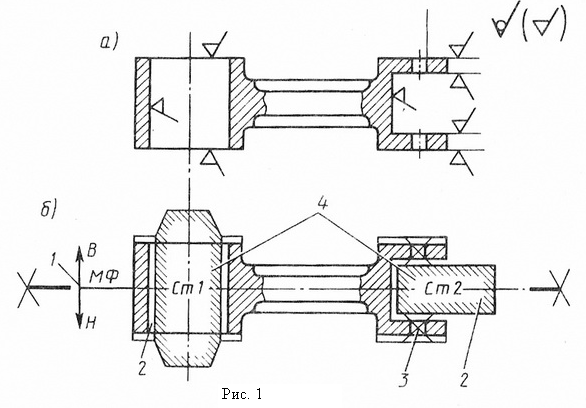

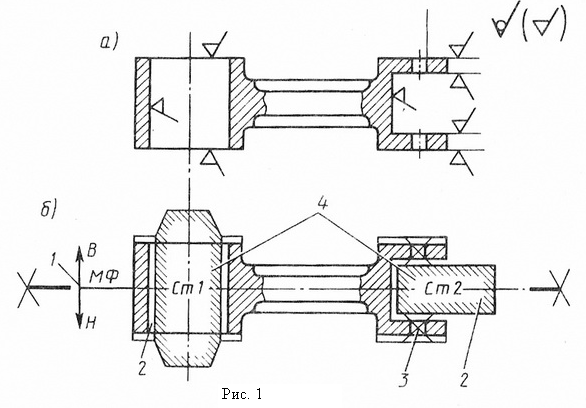

Основой для разработки технологического процесса изготовления отливок является чертежи детали (в контрольном задании даны эскизы деталей). На поверхностях детали, которые подвергались механической обработке после изготовления отливки, поставлены знаки . Основой для разработки технологического процесса изготовления отливок является чертежи детали (в контрольном задании даны эскизы деталей). На поверхностях детали, которые подвергались механической обработке после изготовления отливки, поставлены знаки .

Остальные поверхности механической обработке не подлежат, на что указывает знак в правом верхнем углу эскиза рис.1а. Остальные поверхности механической обработке не подлежат, на что указывает знак в правом верхнем углу эскиза рис.1а.

Этапы выполнения чертежа отливки и формы

выбрать положение отливки в форме, поверхность разъема форм и место подвода металла в форму;

составить эскиз отливки;

разработать конструкцию модели и составить эскизы модели и стержней;

произвести упрощенный расчет элементов литниковой системы;

определить размеры окон;

составить эскизный чертеж собранной формы.

При разработке эскиза «Элементы литейной формы» детали формы обозначают условно Рис.1б.

Разъем модели и формы показывают отрезком или ломаной штрих-пунктирной линией, заканчивающейся знаком « х ---- х », над которым указывают буквенное обозначение разъема 1 – «МФ».Направление разъема показывают сплошной основной линией, ограниченной стрелками и перпендикулярной линии разъема.

Положение отливки в форме при заливке обозначают буквами «В» (верх) и «Н» (низ). Буквы проставляют у стрелок показывающих направление разъема формы.

На эскизе отливки указывается припуски на механическую обработку, а также - какие отверстия выполняются литыми, а какие - механической обработкой. Припуски на механическую обработку 2,Рис.1б изображаются сплошной тонкой линией у поверхностей, где указаны знаки обработки (допускается выполнять линию припуска красным карандашом).

Отверстия и пустоты, не выполняемы при изготовлении отливки детали зачеркивают сплошной тонкой линией 3, которую допускается выполнять красным карандашом.

Под припуском на механическую обработку подразумевается слой металла (на одну сторону), снимаемый в процессе механической обработки. Величины припусков на механическую обработку в зависимости от наибольшего габаритного размера и положения отливки в форме , а также от применяемого сплава, приведены в приложении табл. №1.

Таблица 2.5.1

Припуски на механическую обработку.

Наибольший размер отливки

(длина или высота), мм

|

(i)

|

Припуски, мм

|

Массовое

производство

|

(ii) Серийное

производство

|

Единичное

производство

|

Отливки из серого чугуна

до 300

от 301

|

3

4-6

|

4

5-7

|

4

5-8

|

Отливки из стали

до 250

от 251

|

3

3-5

|

4

4-7

|

6

7-9

|

Отливки из цветных металлов

до 200

от 201

|

2

2-4

|

2

3-5

|

3

4-6

|

Стержни, их знаки. Изображают сплошной тонкой линией, которую допускается выполнять синим цветом. Стержни в разрезе штрихуют только у контурных линий 4. Размеры знаков стержней и зазоры между знаками стержней и модели принимают по ГОСТ 3606-80.

Стержни обозначают буквами "Ст" и порядковыми номерами, например, Ст1, Ст2 (рис. 1, б).

Литниковую систему и прибыли изображают сплошной тонкой линией, которую допускается выполнять красным цветом. На рис. I, литниковая система не показана.

При разработке чертежа (эскиза) " Элементы литейной формы" исходят из условия обеспечения качества отливки и экономичности се изготовления. Выбирая плоскость разъема, следует помнить, что наиболее ответственные поверхности отливки целесообразно располагать в нижней части формы или вертикально, так как в верхней части отливки скапливаются дефекты - газовые раковины и шлаковые включения. Плоскость разъема выбирают с учетом удобства формовки и извлечения модели из формы. Кроме того, желательно, чтобы отливка или по крайней мере ее базовые поверхности для механической обработки были расположены в одной полуформе.

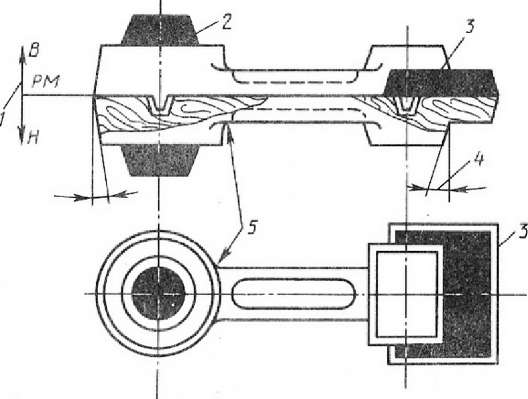

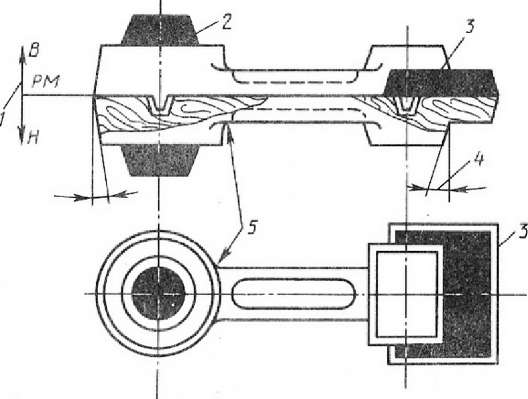

Припуски на механическую обработку и размеры знаковых частей стержня определены Государственным стандартом. Чертеж (эскиз) "Элементы литниковой формы" служит основой для разработки модельного комплекта: модели и стержневых ящиков. На рис. 2 дан эскиз деревянной модели для ручной формовки. Модель имеет разъем 1, стержневые знаки 2, 3 (они окрашены черным цветом), конфигурация которых соответствует конфигурации знаков,

Рис.2.

указанных на рис. 1б (Ст1 и Ст2). На модели предусматривают формовочные уклоны 4 на стенках, перпендикулярных плоскости разъема (определены Государственным стандартом), и радиусы скруглений в местах сопряжения стенок 5. Размеры моделей выполняют с учетом припусков на механическую обработку, технологических припусков и усадки сплава, из которого изготавливают отливку.

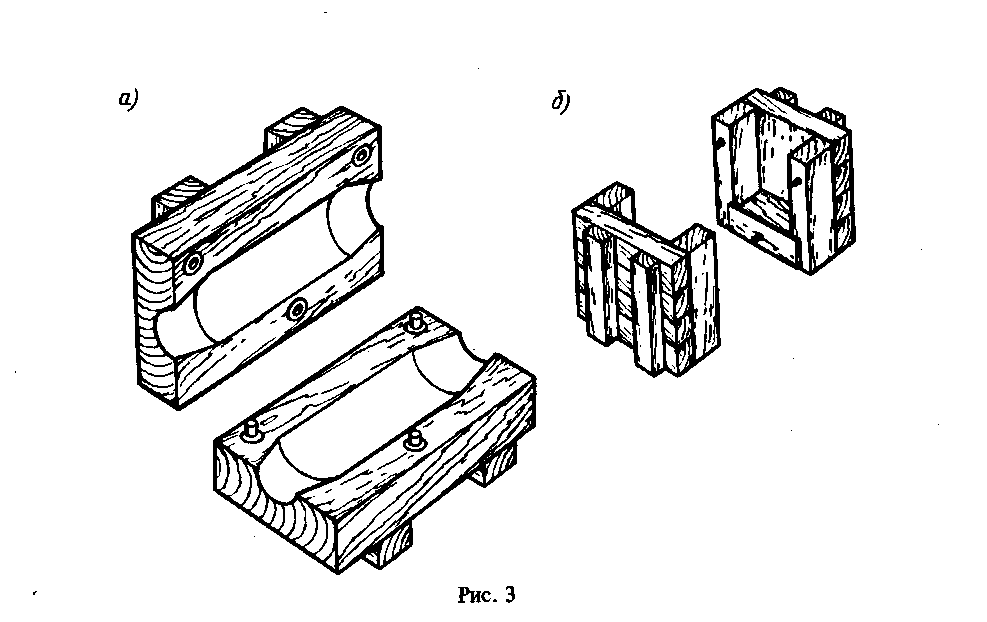

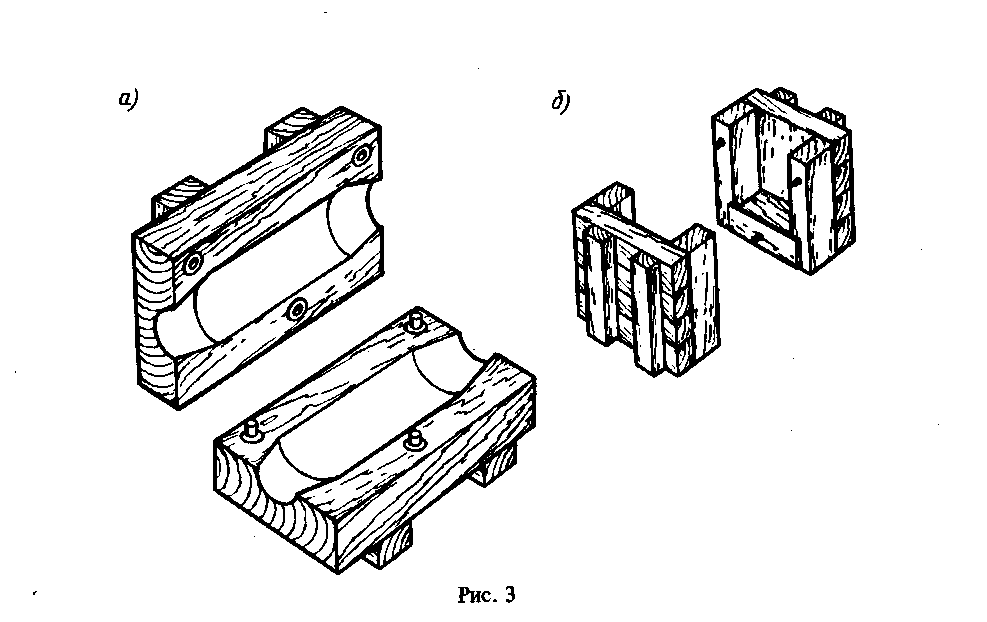

На рис. 3 показаны деревянные стержневые ящики, предназначенные для ручного изготовленья стержней: Ст1 - (а) и Ст2 (б).

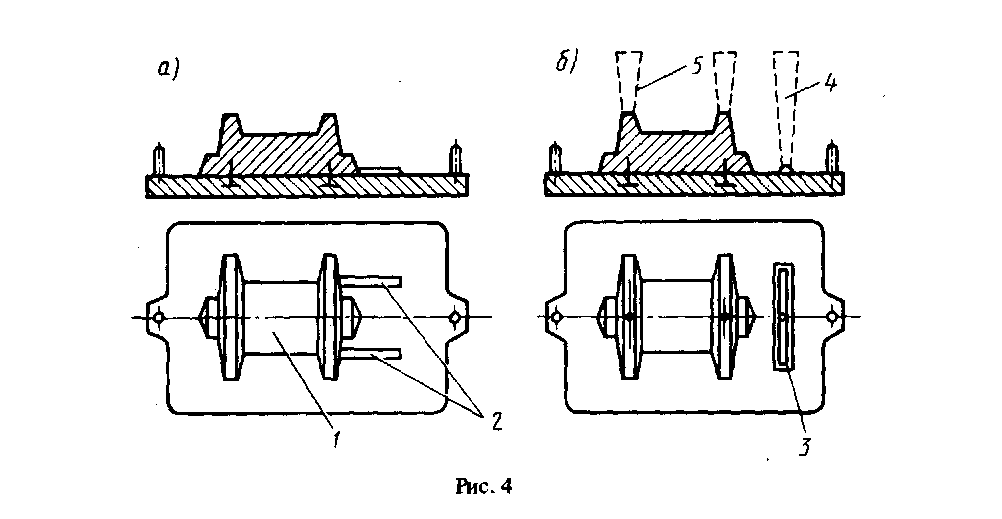

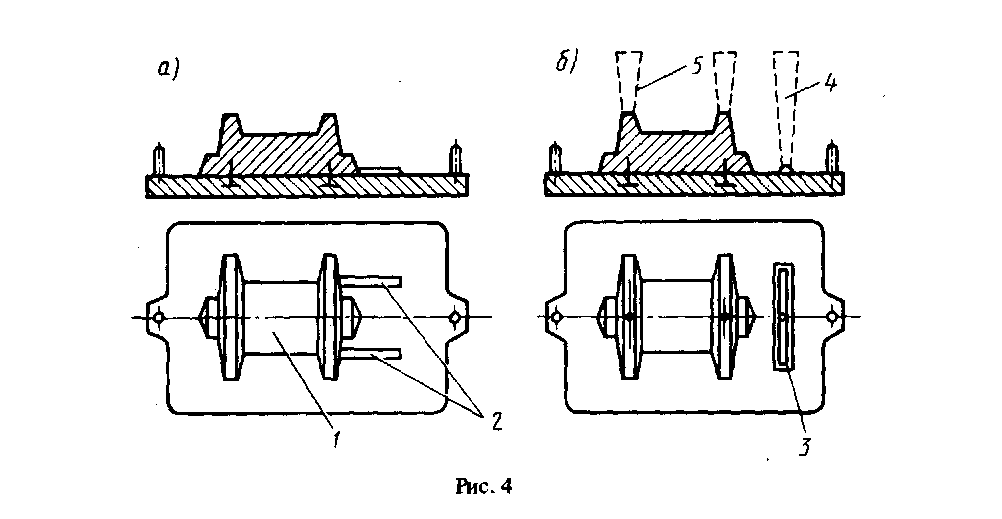

При машинном изготовлении фирмы применяют металлические модельные плиты, на которых монтируют модели и элементы литниковой системы. На рис. 4 показаны нижняя (а) и верхняя (б) модельные плиты для изготовления формы

Далее разрабатывается эскиз модели. Эскиз модели от эскиза отливки отличается увеличением всех размеров на величину усадки, а также наличием стержневых знаков и формовочных уклонов. Модель, как минимум, изготавливается из 2-х частей, поэтому на эскизе модели указывается обязательно плоскость разъема модели, которая совпадает с плоскостью разъема формы (опок), изображают сплошной линией, ограниченной стрелками, перпендикулярной к линии разъема и буквами В (верх) и Н(низ).

Средние величины усадки сплавов можно принять следующие: серый чугун- 1%; сталь- 2%; силумин- 1,3%; бронза- 1,5% .

Для облегчения извлечения модели из формы необходимо предусмотреть на её вертикальных стенках от плоскости разъема верх и низ формовочные уклоны, величины которых приведены в табл. №2.5.2

Таблица 2.5.2

Формовочные уклоны моделей.

Высота, мм

|

Уклоны

|

Деревянные модели

|

Металлические модели

|

До 20

20 – 50

50 – 100

100 – 200

200 – 300

300 – 500

|

3º

1º30'

1º

0º45'

0º30'

0º30'

|

1º30'

1º

0º45'

0º30'

0º30'

0º20'

| |

|

|

Скачать 24.61 Mb.

Скачать 24.61 Mb.