МВ и ТКМ2013. Учебное пособие для заочников Казань, 2013 удк 621. 7 Г41

Скачать 24.61 Mb. Скачать 24.61 Mb.

|

|

Величина стержневых знаков и их литейные уклоны приведены табл.№ 2.5.3, 2.5.4 и 2.5.5. Таблица 2.5.3 Длина горизонтальных знаков при формовке «по сырому», мм.

Таблица 2.5.4 Высота вертикальных знаков (нижних), мм.

Примечание: при отсутствии верхнего знака высота нижнего знака может быть увеличена на 50%. Высота вертикального верхнего знака выбирается в зависимости от размера нижнего знака:

Величины уклонов знаков моделей и стержневых ящиков приведены в табл. 2.5.5 Таблица 2.5.5. Зависимость величины уклонов от высоты знака.

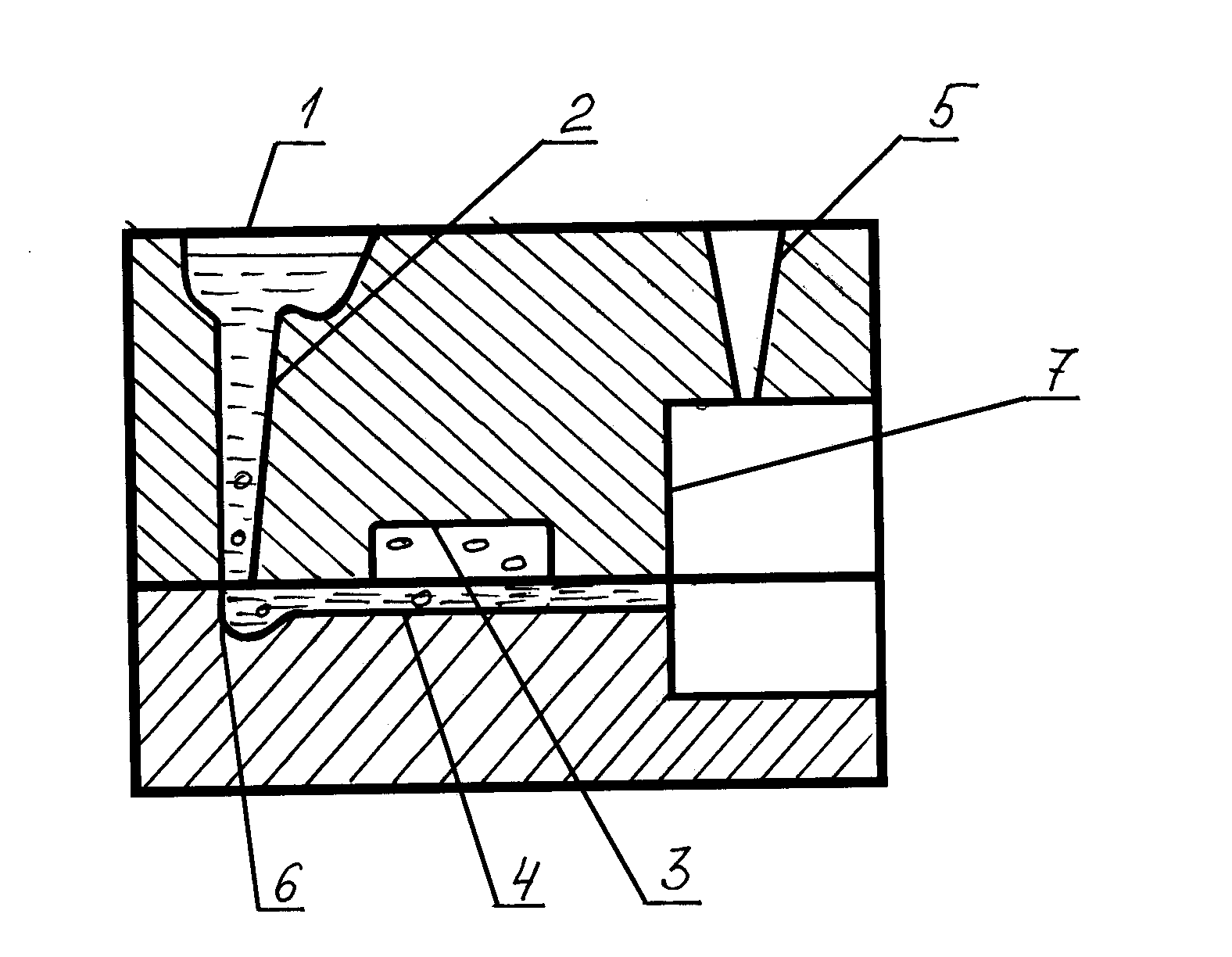

Стержень повторяет очертания внутренней полости отливки, размеры которой увеличены на величину стержневых знаков. Устройство литниковых систем. Система каналов, обеспечивающая подвод расплава в полость формы, питание отливки в процессе кристаллизации и улавливание шлака и песчаных включений, называется литниковой системой. На рис. 3.1 изображена часть отливочной собранной формы с элементами литниковой системы:  1- литниковая чаша; 2- стояк; 3- шлакоуловитель; 4- питатель; 5- выпор; 6- приямок; 7- форма. Литниковая чаша, имеющая форму воронки, предназначается для удобства заливки расплава в форму и частичного удержания шлака. Стояк представляет собой вертикальный канал круглого сечения, соединяющий литниковую чашу и шлакоуловитель. Шлакоуловитель представляет собой горизонтальный канал трапециодального сечения, выполняемый в верхней полуформе. Назначение шлакоуловителя- задержать шлак, попавший из литниковой чаши, и облегчать подвод металла к отливке. Питатели - тонкие и короткие каналы, соединяющие шлакоуловитель с литейной полостью формы. Они могут иметь различную форму поперченного сечения. Подвод металла в полость формы. Расплав в полость формы подводится при помощи питателей. Во избежание разрушения стенок формы или стержня питатели располагают так, чтобы струя расплава была направлена вдоль стенок или ребер отливки. Подвод расплава в полость формы выполняется с учетом литейных свойств сплава, конфигурации и толщины стенок отливок. Расчет литниковых систем. Размеры элементов литниковых систем рассчитываются в соответствии с весом отливок. Недостаточные размеры литниковых систем увеличивают продолжительность заполнения формы. В результате образуются спаи и недоливы, которые могут привести к браку литья. При завышенных размерах литниковых систем расплав, заполнив форму с большой скоростью, оказывает значительное давление на стержни и внутренние части формы. Такое заполнение формы вызывает обвалы её частей, размывы стержней и сопровождается искажением геометрических размеров отливки, что также может привести к браку литья. Поэтому размеры элементов литниковой системы для каждой вновь изготовляемой отливки устанавливается в строгом соответствии с её весом и сложностью, а также толщиной стенок. Для уменьшения попадания в полость формы воздуха, шлака необходимо, чтобы литниковая система была заполнена расплавом в течение всего периода заливки. Эти условия достигаются уменьшением сечений элементов литниковой системы по направлению движения расплава. Площади сечений стояка, шлакоуловителя и питателей находятся из соотношения: Fсм : Fшл : Fпит = 1,4 : 1,2 : 1 где Fпит- суммарная площадь поперечного сечений всех питателей, см² Расчету подлежит сечение питателей, после определения которого подсчитывается сечение шлакоуловителя и стояка, пользуясь указанным соотношением. Суммарное сечение питателей определяется по формуле: Fпит= Q/K*t*L, см² где Q-масса отливки, кг; t- продолжительность заливки, секунда; L- коэффициент жидкотекучести; K- удельная скорость заливки, кг/см²*сек. Вес отливки вычисляется приближенно на основании эскиза отливки. При этом средние значения плотности сплавов принимается, равными для чугуна – 7.1; стали – 7.8 Значение удельной скорости заливки K в зависимости от объемного коэффициента Kλ приведены в приложении, табл.№ 6. Kλ=Q/Vλ, где Vλ- габаритный объем отливки, дм³. Таблица 4.7.

Коэффициент жидкотекучести L для отливок из чугуна и цветных металлов принимается равным единице, а для стали – 0,8. Продолжительность заливки t вычисляется следующим образом: а) для чугуна и цветных сплавов t=1,11*S*√Q, сек; б) для стали t= S*√Q, сек, где S- поправочный коэффициент, зависящий от толщины стенки отливки. Значения S приведены в приложении, табл. №7.

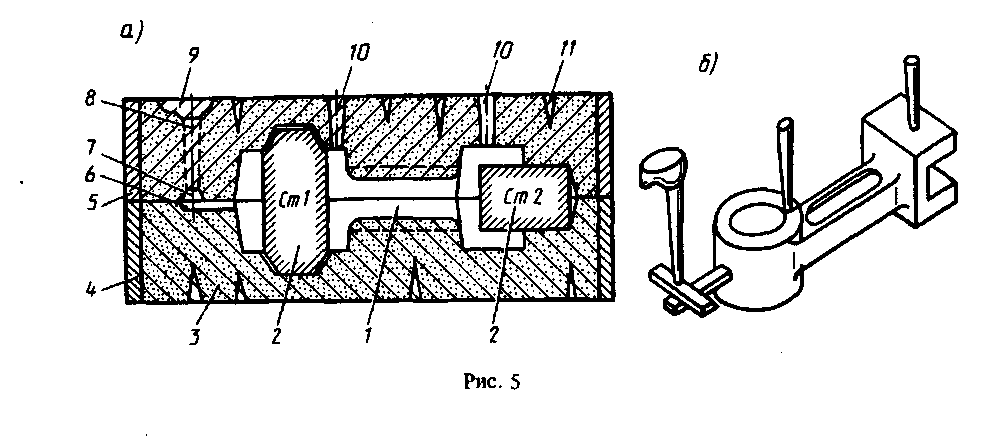

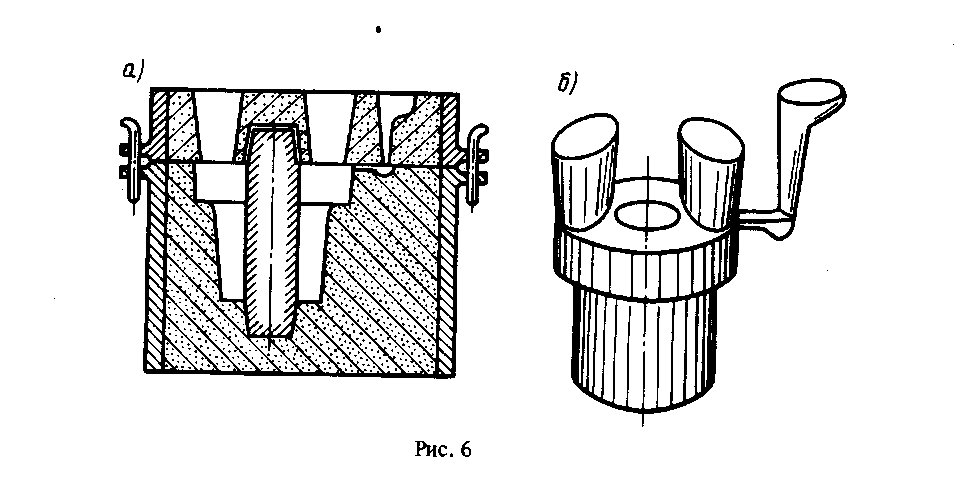

В эскизе необходимо изобразить схему расположения модели в литейной форме и элементов литниковой системы с обязательным указанием плоскости разъема формы и формовочных уклонов Эскиз собранной литейной формы (вертикальный разрез) для разрабатываемой технологии изготовления отливки (см. рис. 1) приведен на рис. 5.а, а готовой отливки с литниковой системой - на рис. 5. б. Литейная форма в сборе состоит из следующих элементов: полости формы 1, стержня 2, формовочной смеси 3, опоки нижней 4, опоки верхней 5, питателя 6, шлакоуловителя 7, стояка 8, литниковой чаши 9, выпора 10, газоотводящих каналов 11. Обратите внимание на графической изображение каждого элемента литниковой формы: полость формы и каналы литниковой системы не штрихуются, стержень заштрихован у контура. Формы для стальных отливок отличаются не только высокой огнеупорностью и податливостью, но и наличием прибылей, которые служат для компенсации большой усадки стали и предупреждения усадочных раковин в отливках. На рис. 6 показаны: литейная форма для стальной отливки (а) и отливка с литниковой системой (б). Обратите внимание на прибыли, а также на различие конструкций литниковой системы для чугунной (см. рис. 5) и стальной отливки (рис, 6). В форме для стального литья отсутствует шлакоуловитель, так как конструкция заливочного ковша обеспечивает задержание шлака.   . Раздел 3. Технология сварочного производства. 3.1. Общие сведения. Сваркой называется технологический процесс получения неразъемных соединений заготовок межатомными силами связи. На практике этого достигают тепловым, силовым воздействием или их сочетанием. При сварке плавлением происходит только тепловое воздействие - нагрев до расплавления кромок заготовок с образованием единой жидкой металлической ванны. В результате кристаллизации в зоне сварки образуются зерна, принадлежащие одновременно основному металлу и металлу шва. В зоне сварки устанавливается такое же атомно- кристаллическое строение металла, как в основном металле, что обеспечивает равномерное соединение. При сварке плавлением оксиды и другие примеси на свариваемых поверхностях частично разрушаются при нагреве, а частично переводятся в легкоплавкие шлаки, всплывающие на поверхность шва. При сварке давлением образование неразъемного соединения достигают в твердом состоянии силовым воздействием, если оно вызывает совместную пластическую деформацию заготовок в зоне сварки. При этом сминаются неровности, а оксиды и другие поверхностные пленки разрушаются и вытесняются из зоны при пластическом течении металла. Образовавшиеся чистые активированные поверхности приводятся в соприкосновение, между которых устанавливаются связи. Для металлов, обладающих высокой пластичностью (медь, алюминий, свинец), сварку давлением можно производить без нагрева (холодная сварка). Менее пластичные сплавы необходимо нагревать до температуры высокопластичного состояния, чтобы исключить местные разрушения при значительной пластической деформации в процессе сварки. Непластичные материалы (керамика, графит) образуют соединение в результате диффузии при длительном нагреве. Важно понять, что свариваемость металлов и сплавов зависит от химического состава и способа сварки. Уясните принцип деления металлов по степени свариваемости. К ограниченно сваривающимся металлам относят те, которые дают качественные соединения лишь при усложнении технологии сварки (подогрев, специальные сварочные материалы). Изучите причины ограниченной свариваемости металлов в виде дефектов, возникающих при сварке. Первой причиной являются напряжения и деформации в металле при сварке из-за неравномерного нагрева заготовок, которые действуют как на этапе кристаллизации шва, так и после полного охлаждения. В процессе кристаллизации сварной шов испытывает растяжение главным образом из-за того, что холодные зоны заготовки препятствую усадке и сокращению размеров остывающего шва. Этот фактор вызывает в шве образование горячих трещин, когда металл шва имеет крупнозернистое строение с повышенным содержанием легкоплавких примесей по границам зерен. В процессе дальнейшего охлаждения сварного соединения в нем накапливаются напряжения, вызывающие искажение формы конструкции. В случаях когда напряжения велики, а металл при сварке претерпел закалку (особенно часто это бывает при сварке заготовок из среднеуглеродистых легированных сталей), в сварном соединении образуются холодные трещины, возникающие после остывания шва, а также в течение нескольких суток после сварки. Свариваемость может быть низкой из-за снижения прочностных или антикоррозионных свойств сварных соединений в результате укрупнения зерен при высокотемпературном нагреве. Вопросы для самопроверки:

3.2Классификация методов сварки. Все методы сварки разделены на две большие группы: сварка плавлением и термомеханическая сварка. К первой группе относятся: электродуговая сварка ручная и автоматическая, сварка под флюсом, дуговая сварка в среде защитных газов, сварка плазменной струей, электрошлаковая сварка, сварка электронным лучем, лазерная сварка и газовая сварка и резка металлов. К термомеханической сварке относятся: электроконтактная сварка точечная, шовная и электростыковая, газопрессовая сварка, сварка трением, термокомпрессионная сварка, сварка взрывом, диффузионная сварка в вакууме.

Наиболее распространенным видом сварки является ручная электродуговая сварка покрытым плавящимся электродом. Существует также сварка неплавящимся (угольным или вольфрамовым) электродом дугой прямого действия, при которой соединения выполняется путем расплавления только основного металла, либо с применением присадочного металла. При применении постоянного тока различают сварку на прямой и обратной полярности. В первом случае электрод подключается к отрицательному полюсу и служит катодом, во втором- положительному и служит анодом. При сварке стремятся к минимальному напряжению на дуге, поэтому регулирование мощности дуги производят изменением тока сварочного источника, управляя его вольт- амперной характеристикой. Усвойте основные требования к источникам тока: легкое зажигание дуги и безопасность работы, что достигается напряжением холостого хода не более 60-70 В, чаще 25-40 В, стабильное горение дуги на заданном режиме, управление величиной сварочного тока.

Контактная сварка - наиболее распространенный способ сварки давлением, где нагрев металла производят теплотой, выделяемой при контакте двух заготовок при протекании через них электрического тока. Главное требование к нагреву- обеспечение совместной пластической деформации свариваемых заготовок. Стыковой сваркой сваривают заготовки компактных сечений (рельсы, прутки, трубы). Торцы заготовок нагревают, а затем сжимают для обеспечения совместной пластической деформации. Сварку ведут двумя способами: сопротивлением и оплавлением. Сварку сопротивление применяют при соединении небольших заготовок из однородных сплавов, с обработанными и очищенными торцами. Сварку оплавлением применяют при соединении крупных заготовок из любых сплавов без предварительной обработки торцов. Точечная и роликовая сварка предназначена для соединения листовых заготовок. Вытеканию жидкого металла препятствует сжатие листов электродами. Давление способствует получению плотного металла в сварной точке, несмотря на усадку жидкого металла при кристаллизации. Рассмотрите подготовку заготовок под сварку и их сборку, технологические возможности процессов и характерные области применения (материалы, толщины). Выбор типа машины для контактной сварки и её мощности зависят от размеров и формы заготовок, а также от теплопроводности и электросопротивления материала. Вопросы для самопроверки:

3.3 Методические указания к выполнению контрольного задания по сварке. Задание состоит из двух частей. Первая часть относится к изучению способа сварки, а вторая - к разработке схем технологических процессов сварки изделий. В первой части задания следует дать краткое описание сущность рассматриваемого процесса, во второй части разработать схемы технологического процесса сварки изделия и выполнить расчеты основных технологических параметров. Важным параметром технологического процесса дуговой сварки является подготовка кромок и сборка заготовок. Необходимо, прежде всего, указать тип сварного соединения, форму разделки кромок. Подготовку кромок под сварку выполняют по ГОСТу, номер которого указан на чертеже задания. Режим сварки - один из основных элементов технологического процесса, который определяет качество и производительность сварки. Основными параметрами режима являются: диаметр электрода в мм, сварочный ток в амперах (Iсв), напряжение на дуге в вольтах (Uд) и скорость сварки в м/час (Vсв). Определение режима сварки начинают с выбора диаметра электрода, его типа и марки. Диметр электрода выбирают в зависимости от толщины свариваемого металла, а его марку- от химического состава. Производительность процесса сварки определяют, исходя из коэффициента наплавки ɑн [г/А*час] Сварочный ток в зависимости от диаметра электрода определяют по эмпирической формуле: Iсв=K*dэл, где K- коэффициент, равный 50 А/мм dэл- диаметр электрода, мм Напряжение на дуге в среднем составляет 25..28 В. Скорость сварки (в м/час) определяют из выражения: Vсв= ɑн*Iсв/ɣ*Fнм*100, где ɑн- коэффициент наплавки, г/А*час; ɣ- плотность металла г/см³; Fнм- площадь поперечного сечения наплавленного металла шва, см²; представляющая сумму площадей элементарных геометрических фигур, составляющих сечение шва. Зная площадь сечения шва, плотность металла и длину сварных швов, определяют массу наплавленного металла на все изделие по формуле: Gнм=Fнм* ɣ *L, где Gнм- масса металла, г; Fнм- площадь сечения шва, см²; L- длина сварных швов, см; ɣ- плотность металла, г/см³. Расход толстопокрытых электродов с учетом потерь принимают равным 1,6..1,8 от массы наплавленного металла. Количество электроэнергии (кВт*ч), идущей на сварку изделия, определяют как произведение сварочного тока на напряжение дуги и на время сварки. Время сварки изделия подсчитывают, зная скорость сварки, или определяют по формуле: tсв=Gнм/ ɑн*Iсв. При автоматической сварке под слоем флюса в режим входит: диаметр электродной проволоки, сварочный ток, напряжение на дуге, скорость подачи электродной проволоки и скорость сварки. Режим автоматической сварки под флюсом назначают в такой последовательности: устанавливают требуемую глубину проплавления h, мм. При односторонней сварке она равна толщине (S) металла h=S, а при двусторонней h=0,6*S, сварочный ток выбирают из расчета Iсв=(80..100)*h, где Iсв- сварочный ток, А; h- глубина проплавления, мм. Далее определяют массу направленного на изделие металла. При определении расхода электродной проволоки, потери на разбрызгивание принимают 2..5% от массы наплавленного металла. Расход флюса, принимают равным массе наплавленного металла. Диаметр электродной проволоки выбирают по справочнику. Так, для толщин металла 8..20 мм он составляет 5мм, для меньших толщин от 2..4мм. Коэффициент наплавки металла ɑн составляет в среднем 14..18 г/А*ч Массу направленного металла, скорость сварки, расход электроэнергии и время сварки подсчитывают по той же методике, что и для ручного процесса. При сварке в средах защитных газов плавящимся электродом основными параметрами технологического режима являются: сварочный ток в амперах (Iсв), напряжение на дуге в вольтах (Uд), скорость сварки в м/час, диаметр электродной проволоки в мм (dэл), вылет электрода в мм (lэл). Для автоматической сварки применяют проволоку диаметром 3..5 мм, причем диаметр проволоки выбирают в зависимости от толщины металла. Так для толщин 4..12 мм рекомендуется проволока диаметром 2 мм. Значение напряжения на дуге определяют по формуле Uд = 8(dэл+1,6). Вылет электрода для электродных проволок dэл = 2..5 мм составляет 20..30 мм. Далее определяют массу наплавленного металла, время и скорость сварки по той же методике, что и для ручной сварки. Коэффициент наплавки ɑн следует принять равным 18..20 г/А*ч. При определении расхода электродной проволоки следует учитывать потери на угар и разбрызгивание 5..10% от массы наплавленного металла. При контактной сварке тип машины выбирают по справочнику в зависимости от параметров свариваемых заготовок и их химического состава: так при стыковой сварке сопротивлением и оплавлением- от площади поперечного сечения заготовок, мм²; при точечной и шовной сварке – от толщины свариваемых заготовок, мм. После выбора типа машины необходимо указать её техническую характеристику. Режим сварки - это совокупность основных показателей процесса. В режим стыковой сварки сопротивлением и оплавлением входят: плотность тока- j=(А/мм²); усилие осадки - p (Н); длительность прохождения тока- tсв (сек). Установочная длина при сварке сопротивление равна l=(0,5..0,7)*D, где D-диаметр заготовки, мм. При сварке оплавлением l=(0,5..1,0)*D Сварочный ток и усилие при осадке приближенно можно определить из следующих условий: Iсв = j * Fзаг, и P = p*Fзаг. Для расчета основных технологических параметров при точечной сварке следует определить диаметр контактной поверхности электрода, который зависит от тольщины свариваемых заготовок: dт =2S+3 мм, где S-толщина более тонкой заготовки, мм. Таким образом, можно определить и площадь контактной поверхности (Fэл) при точечной и шовной сварке. Сварочный ток и усилие, приложенное на электродах для этих видов сварки, подсчитывается как произведение площади контактной поверхности (Fэл) электрода на плотность тока j и давление P. Iсв = j*Fэл и P = p*Fэл. Для шовной сварки ток увеличивают в 1,5…2 раза, а усилия- на 10…30% по сравнению с точечной сваркой. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||