ТСП Лекции. Учебное пособие разработано авторским коллективом. Российская Федерация, Рязанский институт (филиал) Государственного образовательного учреждения высшего профессионального образования Московский государственный открытый университет

Скачать 15.98 Mb. Скачать 15.98 Mb.

|

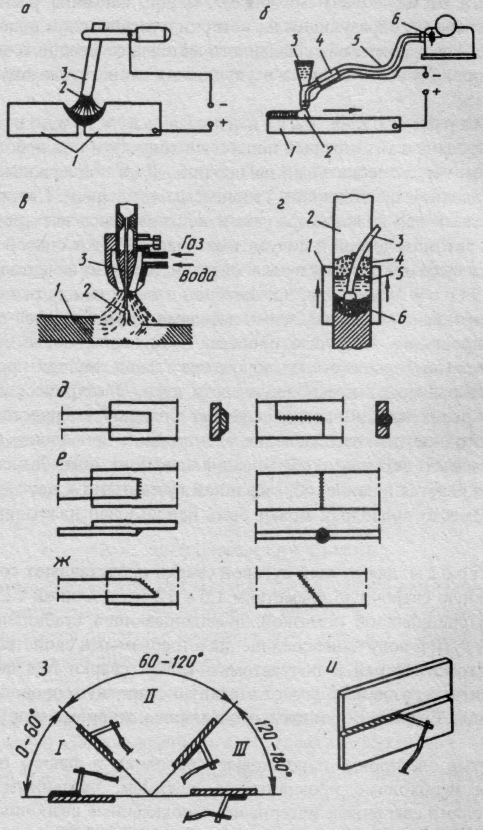

17.2. Электрическая сваркаЭлектрической сваркой называется способ сварки металла, при котором источником теплоты для получения необходимой температуры является электрическая энергия. Для получения сварных соединений на строительной площадке в основном применяют следующие способы электрической сварки: ♦ электродуговая ручная плавящимся электродом, при которой свариваемые детали нагреваются электрической дугой, горящей между ними и электродом. Дуга расплавляет кромки деталей и электрод, расплавленный металл образует сварной шов; ♦ электродуговая полуавтоматическая под флюсом, при которой сварка производится дугой, горящей под флюсом между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма ♦ электродуговая плавящимся электродом в углекислом газе, который подается в зону дуги под небольшим давлением через специальный наконечник. Этот способ характеризуется высокой производительностью и хорошим качеством шва; ♦ электрошлаковая, при которой в зазор между расположенными вертикально свариваемыми деталями подается флюс и электродная проволока. Жидкий металл удерживается в ванне, образованной прижатыми к деталям ползунами. Вместо проволоки может быть использован пластинчатый электрод. Сварочные работы для монтажа металлических и арматурных конструкций на строительных площадках в основном производятся с помощью электродуговой сварки. В основном применяется ручная дуговая сварка, которая постепенно вытесняется более совершенными видами сварки: полуавтоматической с использованием порошковой проволоки, полуавтоматической ванной и ванно-шовной, полуавтоматической с открытой дугой в среде защитного газа, электрошлаковой и т.д. По типам сварных швов при монтаже и сборке конструкций дуговую сварку можно подразделить на шовную и точечную, многошовную, ванную и ванношовную. Электроды для ручной дуговой сварки представляют собой проволоку стальную сварочную диаметром 1,6-12 мм и длиной 225-450 мм, покрытую специальной обмазкой, обеспечивающей стабильное горение сварочной дуги и получение соединения с требуемыми свойствами. Источниками питания сварочной дуги служат трансформаторы, преобразователи и выпрямители. Сварку конструкций следует производить после проверки правильности сборки.  Рис.17.1. Основные способы электрической сварки и положения швов: а - электродуговая ручная плавящимся электродом; 1 – свариваемые детали; 2 - электрическая дуга; 3 - электрод; б - электродуговая полуавтоматическая под флюсом; 1 - свариваемое изделие; 2 - электродная проволока; 3 - флюс; 4 - держатель; 5 - гибкий шланг; 6 - подающий механизм; в - электродуговая плавящимся электродом в углекислом газе; 1 - свариваемое изделие; 2 - дуга; 3 - присадочная проволока; г - электрошлаковая; 1 - ползуны; 2 - свариваемые детали; 3 - электродная проволока; 4 - флюс; 5 - шлак; 6 - сварной шов; д, е, ж - положение швов на плоскости (д - фланговой, е - лобовой, ж - косой); з - положение швов в пространстве; I - нижнее; II - вертикальное; III - потолочное; и - горизонтальный шов на вертикальной плоскости. Типы швов монтажных стыков стальных конструкций в зависимости от их положения приведены на рис. 17.1. Основные типы сварных соединений - одношовные и точечные. Шовные соединения могут выполняться с двумя накладками или внахлестку. Стыковые точечные соединения выполняют с двумя накладками из стержней четырьмя точками с одной стороны и с нахлесткой стержней, двумя точками с одной стороны и с нахлесткой стержней, двумя точками с каждой стороны. Техника сварки должна обеспечить получение сварного шва или точки с заданными размерами и необходимой прочности. Размеры шва (ширина bш и глубина провара hш), а также точки (длина lт и ширина bт) устанавливают расчетом и указывают в рабочих чертежах. Сварку арматурных стержней осуществляют в два приема: вначале собранные в кондукторе стержни закрепляют прихватками, располагаемыми с одной стороны, а затем накладывают швы вне кондуктора. Последовательность выполнения швов зависит от класса стали и ее химического состава. В последние годы для сварки внедряют новые способы - полуавтоматическую сварку порошковой проволокой, открытой дугой в среде защитного газа и под слоем флюса. 17. 3. Контроль качества и безопасность сварочных работПри производстве сварочных работ контролируется квалификация работающих, проводится контроль основных, сварочных и других материалов на стадии входного начального контроля, контроля механическими испытаниями для определения правильности выбора режима сварки, пооперационный контроль и, в завершение, приемка готовой продукции для акта скрытых работ, включающая и неразрушающие методы контроля. Методы контроля сварных соединений разделяют на две основные группы: неразрушающего контроля (НК) и разрушающего контроля (РК). При производстве электросварочных работ электросварщики должны быть обеспечены защитным шлемом или щитком со съемными защитными стеклами (светофильтрами). Монтажники, занятые в качестве подсобных рабочих на электросварке, также должны обеспечиваться щитками или очками с защитными стеклами. Перед началом сварочных работ должно быть обеспечено выполнение следующих требований: - наличие у сварщиков диэлектрических ковриков; установка сварочного оборудования в закрытом помещении или под навесом; - исправность электросварочного аппарата (трансформатора и регулятора), и отсутствие напряжения на его корпусе; наличие и правильность выполнения заземления корпуса сварочного аппарата, свариваемых конструкций, кожуха рубильника и пусковых устройств; исправность изоляции сварочных проводов и электродержателя; надежность и плотность соединения контактов, присоединение сварочного трансформатора к электросети через рубильник в защитном кожухе, помещенном в специальном запирающемся ящике; отсутствие вблизи места производства электросварочных работ легковоспламеняющихся веществ. В последнее время для охраны труда сварщиков используются передвижные и стационарные фильтровальные установки для вытяжки сварочных газов. Степень очистки достигает 98-99%. Предлагаются сварочные щитки с автоматическим регулированием плотности затемнения в зависимости от уровня светового излучения. Это позволяет исключить подъем щитка перед началом сварки, избежать травмы глаз в начале зажигания дуги. Такой щиток, например «Спидгласс», можно комбинировать с респираторным блоком, состоящим из фильтра, вентилятора и аккумулятора. Фильтр крепится на поясе сварщика. Очищенный воздух подается под щиток под обычным давлением, что предохраняет сварщика от вдыхания углекислого газа. |