Влияние положения образца при сварке на концентрацию легирующих. Удк влияние положения образца при сварке нержавеющей стали на концентрацию легирующих элементов в шве

Скачать 260.5 Kb. Скачать 260.5 Kb.

|

|

УДК ВЛИЯНИЕ ПОЛОЖЕНИЯ ОБРАЗЦА ПРИ СВАРКЕ НЕРЖАВЕЮЩЕЙ СТАЛИ НА КОНЦЕНТРАЦИЮ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ В ШВЕ Мамадалиев Р.А., Хызов А.А., Валитова Р.Р Тюменский индустриальный университет, г. Тюмень Аннотация Сварка стали 12х18н10т при основных положениях (вертикальный ,нижний, потолочной), приводит к изменению режимов в зависимости от положения будущего шва. При этом изменения режимов приводит к разности концентрации легирующих элементов в металле шва, что влияет на механические свойства шва и в челом конструкции. В статье рассматривается распределение легирующих элементов Cr и Ni в металле шва по слоям и положению шва. Так же определили как распределяются элементы по шву при комбинации электродов ОЗЛ -8, ЦТ-15,ЦЛ-11 .Образцы сваривали инверторным источником при одинаковых режимах менялось только положения шва. Ключевые слова: 12х18н10т, сварочный инвертор, потолочная сварка, вертикальная сварка, ОЗЛ-8, ЦЛ-11, ЦТ-15, хром, никель. Введение. Нержавеющие стали применяются во всех отраслях, где есть агрессивная среда. Так же рабочая температура нержавеющей стали может охватывать любую отрасль и конкурировать с другими материалами [1-3], что и является более знакомое и часто используемое в промышленности сталь 12Х18Н10Т. Требование к качеству более распространённому металлу так же растет при применении в промышленности [4-5]. Сварное соединения не осталось без внимания при сборке конструкции из этой стали, и разработка технологии сварки нержавеющей стали имеет индивидуальный подход [6]. Состав электрода, режимы сварки, материал стержня электрода может влиять на структуры металла шва и форму [7]. Разработанная формула и испытанная на оборудовании прошлого века может негативно влиять на качества шва по причине прогрессивного развития цифровых технологий [8-10].Цель данной работы изучить возможность более сбалансированного перехода легирующих элементов в металл шва при постоянных режимах в зависимости от положения шва. Материалы и методы исследования. Для эксперимента были подобраны пластины из стали 12Х18Н10Т толщиной 10 мм. Химический состав металла представлен в табл.1 Таблица 1. Результат химического анализа образцов стали 12Х18Н10Т до сварки.

Сварка производилась инверторным сварочным аппаратом Ресанта САИ 220 на постоянном токе обратной полярности с разными силами тока.Основные режимы при сварке представлены в таблице 2. При этом меняется только электрод и положения шва при сварке. Электрод ОЗЛ-8 используется для сварки корневого слоя шва, а электроды ЦЛ-11 и ЦТ-15 в комбинации с ОЗЛ-8. Режимы были подобраны по результатам исследования авторами [11]. Таблица 2. Режимы сварки исследуемых образцов во всех положениях.

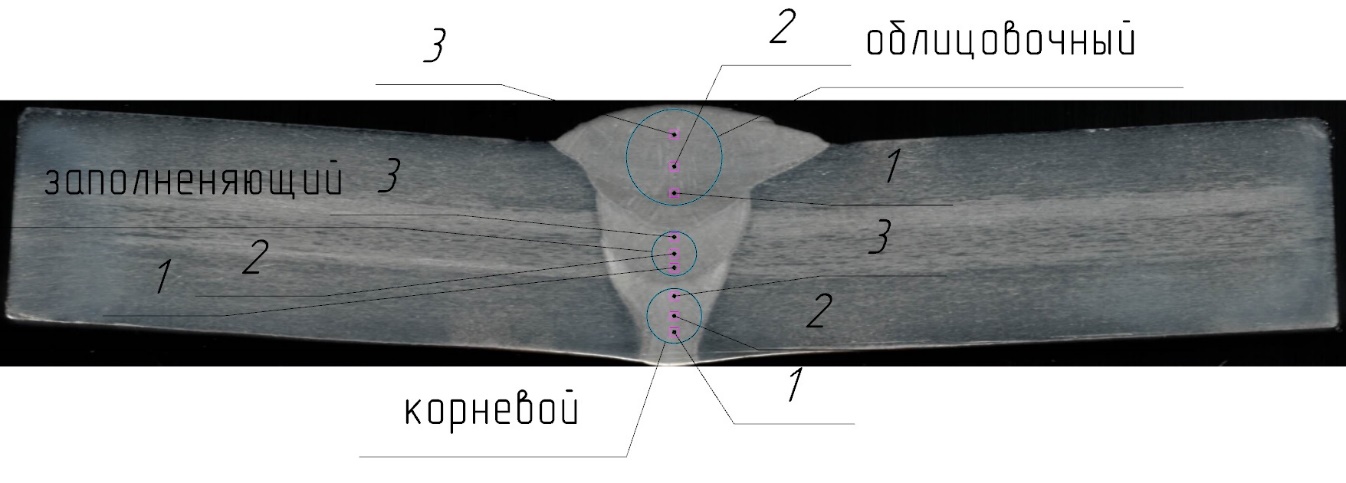

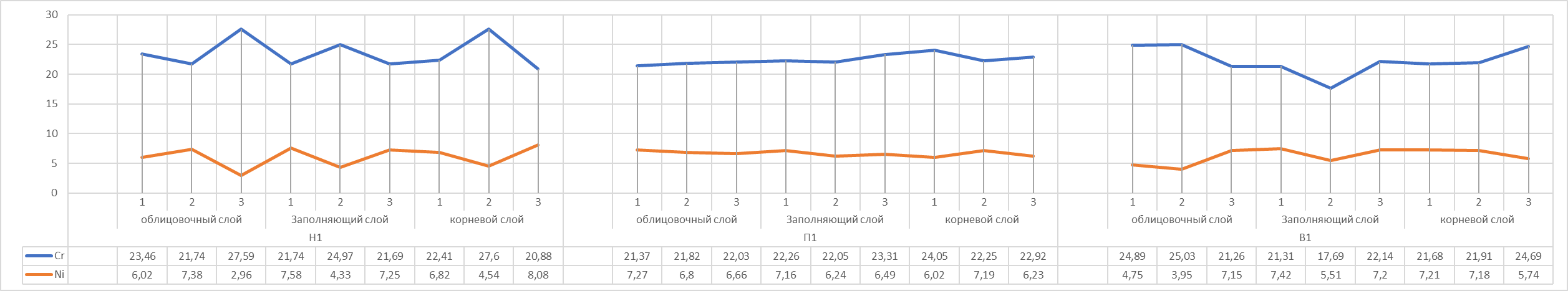

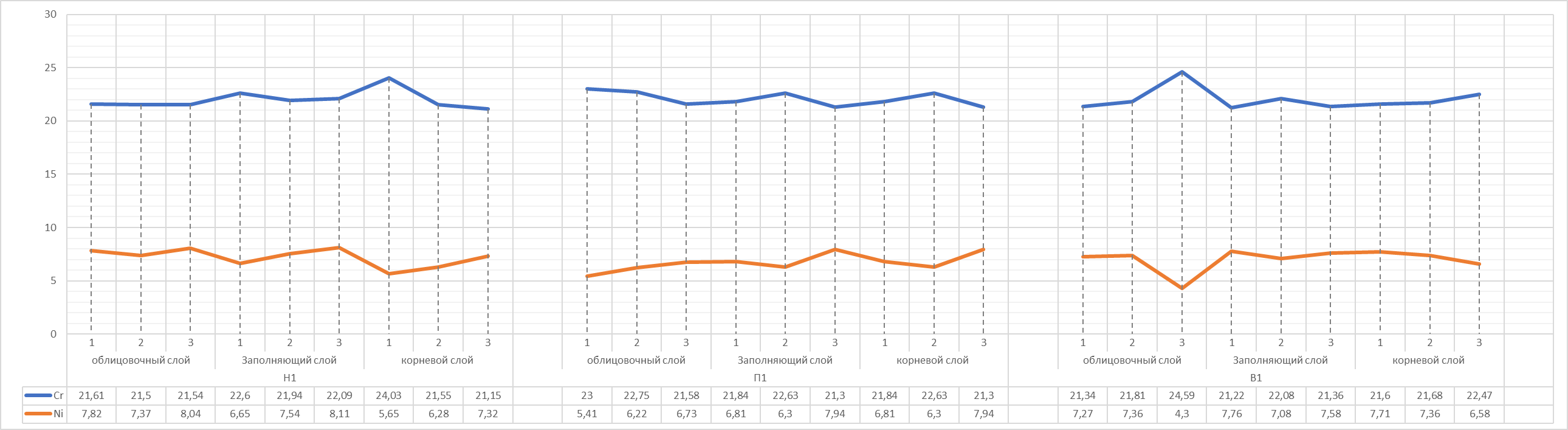

Химический анализ проводили на растровом микроскопе JSM- 6510A.Образец погружали в микроскоп и по запланированной схеме рисунок 2 проводили химический анализ по точке в каждом слое.  Рис.2 Расположения точек на металле шва по слоям. Таким образом мы смогли определить процент элементов в металле шва после сварки в разных положениях. Результаты. По результатам сварки и химического состава металла шва в микроскопе были построены графики  Рис 3. Результаты химического анализа при комбинации электродов ОЗЛ-8 и ЦТ-15. На рисунке 3 при сварки в потолочном положении шва комбинации ОЗЛ-8 и ЦТ-15 можно рассмотреть более устойчивый процент легирующих элементов Cr и Ni по всем слоям шва. Что не скажешь по положению нижнем , но можно заметит взаимозаменяемость элементов. Вертикальное положения шва повлияла на переход элементов в заполняющем слое образца, и на этом участке теряется взаимозаменяемость и переходит на совместную потерю процента .  Рис.4 Результаты химического анализа при комбинации электродов ОЗЛ-8 и ЦЛ-11. Результаты химического анализа комбинации ОЗЛ-8 и ЦЛ-11 показывают похожую взаимосвязь между Cr и Ni. При потолочном положении шва так же плавное распределение элементов по всему шву. А вот образец сваренный в вертикальном положении имеет более похожую на все остальные образцы и такую же плавность распределении элементов. Выводы: При в потолочном положении шва комбинации ОЗЛ-8 и ЦТ-15 можно рассмотреть более устойчивый процент легирующих элементов Cr и Ni по всем слоям шва. У ОЗЛ-8 и ЦЛ-11 при потолочном положении шва такое же плавное распределение элементов по всему шву. При положении нижнем заметна взаимозаменяемость элементов. Но в комбинации ОЗЛ-8 и ЦЛ-11 элементы распределены с малой разницей между собой в отличии от образцов с ЦТ-15. Вертикальное положения шва повлияла на переход элементов в заполняющем слое образца, и на этом участке теряется взаимозаменяемость и переходит на совместную потерю процента Но образец, сваренный комбинации ОЗЛ-8 и ЦЛ-11 в вертикальном положении имеет более похожую на все остальные образцы и такую же плавность распределении элементов. СПИСОК ЛИТЕРАТУРЫ Максимкин О. П. и др. Изменение микроструктуры и свойств облученной нейтронами аустенитной стали 12Х18Н10Т в результате пост-радиационных отжигов //Вестник НЯЦ. – 2008. – №. 4. – С. 99-105. Закирничная М. М., Чиркова А. Т., Кузеев И. Р. Изменение структуры и свойств металла труб змеевиков печей пиролиза в процессе эксплуатации //Известия высших учебных заведений. Нефть и газ. – 1998. – №. 2. – С. 87-92. Кузнецов М. А., Карцев Д. С. СТРУКТУРООБРАЗОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ ИЗ СТАЛИ 12Х18Н10Т //Металлургия: технологии, управление, инновации, качество. – 2014. – С. 332-337. Смирнов А. Н. и др. Влияние деформации на структуру и фазовый состав зоны термического влияния сварного шва стали 12Х18Н10Т //Фундаментальные проблемы современного материаловедения. – 2019. – Т. 16. – №. 1. – С. 9-15. Попова Н. А. и др. Влияние деформации на структурно-фазовое состояние зоны термического влияния в сварном шве стали 12Х18Н10Т //Известия высших учебных заведений. Физика. – 2019. – Т. 62. – №. 9. – С. 48-56. Трякина Н. Ю., Пояркова Е. В., Грызунов В. И. Анализ деградации структуры и механических свойств стали 12Х18Н10Т в процессе длительной эксплуатации //Металловедение и термическая обработка металлов. – 2009. – №. 9. – С. 11-15. Ильященко Д. П. Влияние энергетических параметров инверторных источников питания на структуру и свойства неразъемных соединений при ручной дуговой сварке : дис. – диссертация кандидата Технических наук: 05.02. 10/Ильященко Дмитрий Павлович. Смирнов И. В. и др. Сравнение показателей энергоэффективности традиционного инверторного источника питания для дуговой сварки и инверторного источника питания для сварки с управляемым тепловложением //Международный научный журнал Альтернативная энергетика и экология. – 2012. – №. 8. – С. 123-126. Болотов С. В., Белягов А. М. Установка для испытаний источников питания дуговой сварки : дис. – Белорусско-Российский университет, 2014. Сидоров В. П. и др. Оценка энергоэффективности инверторного источника питания для дуговой сварки с управляемым тепловложением //Международный научный журнал Альтернативная энергетика и экология. – 2011. – №. 11. – С. 96-102. Bakhmatov P.V., Mamadaliev R.A., Kravchenko A.S. (2021) Change in Weld Metal Structure and Properties for Multi-pass Butt Welding of Stainless Steel Process Piping. In: Shakirova O.G., Bashkov O.V., Khusainov A.A. (eds) Current Problems and Ways of Industry Development: Equipment and Technologies. Lecture Notes in Networks and Systems, vol 200. Springer, Cham. https://doi.org/10.1007/978-3-030-69421-0_53/ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||