УЛЬТРАЗВУКОВАЯ СВАРКА ПОЛИМЕРОВ И КОНТРОЛЬ КАЧЕСТВА СВАРНОГО ШВА. Ультразвуковая сварка полимеров и контроль качества сварного шва

Скачать 432.99 Kb. Скачать 432.99 Kb.

|

|

УЛЬТРАЗВУКОВАЯ СВАРКА ПОЛИМЕРОВ И КОНТРОЛЬ КАЧЕСТВА СВАРНОГО ШВА Палаев А. Г., Потапов А. И., Зинченко А. Г. Северо-Западный государственный заочный технический университет Интенсификация производственных процессов, повышение качества продукции во все времена является первостепенной задачей, как научных работников, так и производителей всевозможной продукции. Для обеспечения высокого качества выпускаемой продукции необходимы не только современные, эффективные, наукоёмкие технологии и оборудование, но и эффективные средства контроля и диагностирования. Благодаря научно-техническому прогрессу, появлению новых технологий и оборудования в последние годы получено много различных синтетических материалов, как например: синтетические ткани, полимеры, термопласты, композиционные материалы и изделия из них. С каждым годом всё большее применение в технологических процессах по получению, соединению и обработке изделий находит ультразвук. В науке и промышленности широко используется как слабый (приборы контроля), так и мощный (технологический) ультразвук. Мощные ультразвуковые колебания примененяются в различных технологических процессах. Ультразвуковые технологии – это высокоэффективные, наукоёмкие, экологически чистые технологические процессы. В промышленности широко используется ультразвуковая очистка и обезжиривание различных изделий. Ультразвук применяется для получения высокодисперсных эмульсий, диспергирования твердых тел в жидкости, коагуляции аэрозолей и гидрозолей, дегазации жидкостей и расплавов. Установлено влияние мощных ультразвуковых колебаний на структуру и механические свойства кристаллизующегося расплава. Ультразвук применяется для поверхностной финишной обработки металлов, резания (точения) металлов, сварки металлов и пластмасс. Ультразвуковая энергия и ультразвуковые колебания позволяют снимать остаточные напряжения в сварных швах, полученных при различных видах сварки. Обнаружено весьма эффективное воздействие ультразвука на интенсивность полимеризации клеев и клеевых соединений. Широкое внедрение в промышленность получила обработка твердых и сверхтвердых материалов. Хорошие перспективы применения ультразвуковых технологий при производстве изделий микроэлектроники. Но наиболее перспективным направлением применения ультразвука является ультразвуковая сварка, получившая в последние годы большое развитие во многих промышленно развитых странах Ультразвуковая сварка - это способ создания неразъёмных соединений с помощью энергии, выделяющейся в зоне контакта свариваемых деталей, при прохождении через последнюю ультразвуковых механических колебаний. Основным преимуществом ультразвуковой сварки материалов является локальная направленность теплового воздействия, и как следствие отсутствие деформации и напряжения, стабильность качества сварки. Кроме того, отсутствует тепловое и световое излучение при сварке, материал не доводится до расплавленного состояния. С помощью ультразвука можно сваривать однородные и разнородные материалы различной толщины без подготовки поверхности. Ультразвуковая сварка получает все большее применение при решении проблем соединения отдельных узлов и элементов в производстве изделий из полимерных термопластичных материалов. Это стало возможным благодаря совершенствованию технологии сварки, оптимизации режимов ультразвукового воздействия и повышению точности дозирования ультразвуковой энергии, вводимой в зону сварки. Условия ввода энергии и режимы сварки, как правило, оптимизируются в ходе экспериментальной отработки технологии для каждого изделия и затем используются при его серийном производстве. Ультразвуком сваривается большинство известных термопластичных полимеров. Ультразвуковая сварка тем более ценна, что для ряда полимеров она является единственно возможным надежным способом соединения. Полистирол — один из наиболее распространенных полимеров, применяемый в промышленности для изготовления различных изделий крупносерийного производства. Изделия из этого материала наиболее рационально сваривать ультразвуком. Ультразвуковая сварка полимеров — это наиболее эффективный и перспективный способ соединения различных изделий из жестких и мягких термопластичных материалов. Основные особенности ультразвуковой сварки полимеров: Коэффициент поглощения ультразвука твёрдыми полимерами меньше чем мягкими. Поэтому твёрдые полимеры можно сваривать воздействуя ультразвуковым инструментом не только непосредственно в точке соединения двух поверхностей, но и воздействуя на свариваемое изделие на некотором расстоянии (до 250 мм) от зоны сварки. Свариваемостью в “ближнем поле” обладают мягкие полимерные материалы и поропласты, характеризующиеся значительным затуханием акустической энергии (например: поливинилхлорид, полиэтилен и т. д.); Всевозрастающее повышение требований к качеству сварных соединений, расширение номенклатуры свариваемых материалов, увеличение размеров и усложнение конструкций изделий обуславливают необходимость поиска путей установления оптимального ультразвукового воздействия при формировании сварного соединения и получения стабильного качества сварки. Для выбора и поддержания оптимального воздействия в процессе формирования соединений требуется учитывать влияние всех факторов, осуществлять непрерывный контроль состояния соединяемых материалов и условий протекания процесса. Основными переменными ультразвуковой сварки являются: время ультразвукового воздействия, время выдержки (проковки), давление и амплитуда колебаний. Время сварки - это период, в течение которого действуют колебания. Оптимальное время сварки для каждого вида изделия определяется при отработке технологических режимов. Превышение оптимального времени ультразвукового воздействия может привести к выплескам расплавленного материала и ухудшения качества сварки. При получение избыточных выплесков потребуется дополнительная операция зачистки, что может ухудшить качество изделия и повысить трудозатраты на стоимость изделия. Опыт показывает, что время ультразвукового воздействия должна быть как можно меньше, но достаточной для протекания процессов, необходимых для достижения требуемого качества соединения. Время ультразвукового воздействия от долей секунды до нескольких секунд. После воздействия ультразвука необходима короткая выдержка или время проковки. Время проковки примерно равняется продолжительности цикла сварки. Во время проковки деталь удерживаются под давлением инструмента без колебаний и это позволяет сварному шву приобрести дополнительную прочность. Важным технологическим параметром сварочной установки является механическая колебательная система и амплитуда колебаний, передающих ультразвуковую энергию в свариваемые детали. Для достижения эффективной работы ультразвукового сварочного инструмента и передачи подводимой энергии в свариваемые изделия из полимеров, необходима высокая амплитуда колебаний, 30-70мкм Величина амплитуды колебаний инструмента, необходимая при ультразвуковой сварке некоторых полимеров на частоте 22 кГц (Таблица 1) Таблица 1.

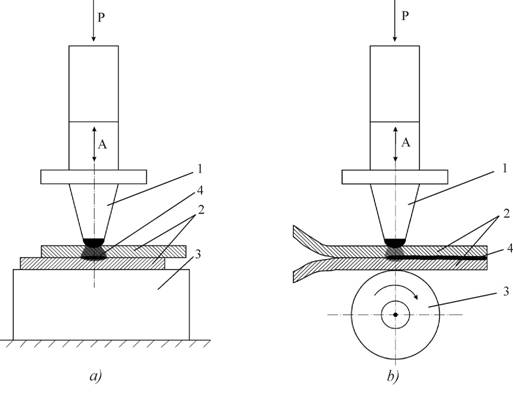

Усилие давление сварного наконечника на свариваемое изделие должно быть достаточным, чтобы в изделия можно было передать ультразвуковые колебания. Это же статическое давление обеспечивает скрепление деталей, когда в течение времени проковки в месте стыка отвердевает расплавленный материал. Для обеспечения качественной сварки важно определить оптимальное давление. Если давление недостаточно, это приводит к излишне продолжительному и неэффективному процессу сварки. Если давление слишком велико относительно мощности колебаний в сварочном наконечнике, это может вызвать чрезмерную нагрузку и заглушить колебательную систему и сварки не получится. Характер и качество сварки зависит от способности свариваемого материала передавать ультразвуковые колебания. Обычно потери энергии выше в случае полукристаллических полимеров, чем при сварке твердых аморфных полимеров. Материалы, имеющие высокий модуль упругости, обладают также низкими внутренними потерями ультразвуковых колебаний и, следовательно, позволяют достигать максимальной передачи энергии в зону сварки. Детали, изготовленные из полукристаллических полимеров, обычно требуют более высоких амплитуд, чем детали, изготовленные из аморфных пластмасс. Высокомолекулярные, вязкие пластмассы, характеризующиеся низким коэффициентом плавления MFI, свариваются при большем количестве энергии. Это означает большую длительность цикла сварки или требует более высокой мощности на выходе ультразвукового аппарата . Полимеры с низкой вязкостью расплава, характеризующиеся высоким коэффициентом плавления MFI, плавятся быстрее. Расплавленный материал может в таких случаях внезапно выйти за пределы области соединения и качество сварки ухудшится. Чтобы избежать этого, должны быть установлены оптимальные параметры: уровня мощности, амплитуды, сварочного давления, времени или скорость сварки. Степень влияния различных факторов на качество сварки до сих пор окончательно не определена. Низкое качество выражается в недостаточной прочности и большой хрупкости сварных швов. По сравнению с традиционными методами сварки, ультразвуковая сварка полимеров [1] имеет ряд преимуществ: высокая прочность соединения свариваемых материалов; отсутствие внутренних напряжений сварного шва; не требуется предварительная подготовка поверхности и зачистка поверхности шва изделия после сварки, место сварки зачастую незаметно. Технологическое оборудование для ультразвуковой сварки состоит из следующих узлов: источника питания, аппаратуры управления сварочным циклом, механической колебательной системы, привода давления и подачи. Важнейшим узлом, составляющим основу оборудования и технологии ультразвуковой сварки пластмасс, является механическая колебательная система. Эта система служит для преобразования электрической энергии в механическую, передачи этой энергии в зону сварки, согласования сопротивления нагрузки с внутренним сопротивлением системы и геометрических размеров зоны ввода энергии с размерами излучателя и изделия, получения необходимой величины колебательной скорости и амплитуды колебаний. Ультразвуковая система должна работать стабильно на резонансной частоте независимо от изменения сопротивления нагрузки. Ультразвуковая сварка полимеров заключается в интенсивном трении соединяемых поверхностей свариваемых деталей в зоне сварки, в образовании тепла в результате поглощения ультразвуковых колебаний материалом в точке касания с ультразвуковым инструментом и взаимной диффузии. Для сварки мягких пластмасс (полиэтилен высокой и низкой плотности, полипропилен, поливинилхлорид и др.), характеризующихся низким модулем упругости и большим коэффициентом затухания ультразвуковых колебаний широко используется шовная ультразвуковая сварка. Характерной особенностью УЗС этих материалов является значительное тепловыделение не только на границе раздела свариваемых материалов, но и в объемах, прилегающих к волноводу и опоре. Это приводит к существенной деформации поверхностей свариваемых деталей, выражающейся во внедрении рабочего торца волновода в пластмассу с вытеснением пластифицированного материала, причем глубина внедрения может составлять до 50% от суммарной толщины деталей. Поэтому ультразвуковая сварка мягких пластмасс рекомендуется использовать для соединения по контуру, чаще с одновременным обрезанием материала, выступающего за внешний контур рабочего торца волновода. Наиболее распространённые способы сварки: прессовая и шовная. Прессовый способ— точечная и контурная сварка. Шовная сварка— получение сварного шва неограниченной длины. При ультразвуковой сварке полимерных материалов вектор скорости ультразвуковых колебаний и направление приложения давления расположены перпендикулярно плоскости соединения свариваемых деталей. (рис. 1).  Рис.1.Схема ультразвуковой сварки полимерных материалов: а) продольные колебания, прессовая, точечная сварка б) продольные колебания, шовная сварка и резка 1- сварочный инструмент 2- свариваемые детали 3- опора, ролик 4- сварное соединение Технология ультразвуковой сварки для каждого вида изделий требует решения целого ряда технологических задач, связанных с выбором оптимальных режимов обработки, влияющих на качество получаемого изделия. На качество сварки влияет: амплитудно-частотная характеристика ультразвукового инструмента; величина акустической мощности, вводимая в зону сварки; усилие прижима ультразвукового инструмента к свариваемому изделию; время и скорость сварки. Подбор оптимальных режимов связан с контролем качества получаемого изделия. Объективный контроль качества (прочность и дефектность шва) является самой важной в данном технологическом процессе. Даже после отработки и регистрации технологических режимов ультразвуковой сварки конкретного вида изделий, из определённого материала в большинстве случаев требуется хотя бы выборочный выходной контроль качества получаемых изделий. В промышленности широко используются различные средства и методы контроля качества изделий, в том числе и качество сварного шва. Средства и методы неразрушающего контроля предназначены для выявления дефектов типа нарушения сплошности материала изделий. Они позволяют оценить также параметры технологического процесса сварки и другие качественные показатели продукции. Их подразделяют на акустические, капиллярные, магнитные, оптические, радиационные, радиоволновые, тепловые, электрические и электромагнитные. Для контроля качества сварных соединений из полимеров могут быть использованы только часть из них. Чувствительность методов контроля поверхностных дефектов может характеризоваться следующими данными (табл. 2). Таблица 2.

При визуальном контроле сварных соединений, проводимом с помощью оптических средств, используют лупы с фокусным расстоянием 125-12,5 мм и увеличением в 2-20 раз. Применяя для контроля сквозных и поверхностных дефектов сварных соединений капиллярные методы неразрушающего контроля, следует иметь в виду, что проникающие жидкости после обнаружения дефекта трудно удалить из дефектной полости. В ряде случаев могут быть использованы методы яркостной капиллярной дефектоскопии, при которой в качестве проникающей жидкости используют керосин, невязкое масло или их смеси, подаваемые под давлением или наносимые без давления с внутренней или внешней поверхности сварных швов. В качестве проявителя применяют мел, наносимый с другой стороны в виде водной суспензии с добавками поверхностно-активных веществ или суспензии на основе органических растворителей. При определении герметичности сварных швов замкнутых полых сварных конструкций из пластмасс широко используют контроль воздухом в водяных ваннах. Давление воздуха назначают, исходя из прочности соединений. Герметичность швов пластмассовых изделий больших размеров можно проверять воздухом с предварительным промыливанием сварных швов снаружи и подачей воздуха внутрь. Сварные швы конструкции из жестких пластиков контролируют после покрытия швов мыльным раствором переносной вакуум-камерой шаговым способом. За каждый цикл проверяют герметичность участка шва, равного длине вакуум-камеры. Можно добавлять в воздух, подаваемый в замкнутую сварную конструкцию, аммиак, обычно не более 1 % к воздушному объему. В качестве проявителя снаружи швы покрывают тканью или бумагой, пропитанной 5%-ным водным раствором азотнокислой ртути или спиртоводным раствором фенолфталеина. Дефектное участок, место утечки воздуха проявляется в виде черных или фиолетовых пятен. При люминесцентной дефектоскопии используют проникающие жидкости, способные люминесцировать под воздействием ультрафиолетовых лучей. При капиллярном контроле необходимо поверхности тщательно очищать от загрязнений. Сквозные дефекты со значительной степенью достоверности могут быть выявлены при помощи галлоидных течеискателей. В отличие от жидких проникающих составов для контроля сквозных несплошностей в сварных швах замкнутых пластмассовых конструкций (емкостях, трубопроводах) применяют газообразные среды с добавлением в небольших дозах веществ, на которые реагируют галлоидные течеискатели. Это, например, четыреххлористый углерод, меркаптаны, гелий. К электрическим методам контроля сквозных дефектов сварных швов пластмассовых конструкций относятся электроискровой и электролитический. Электроискровая дефектоскопия основана на диэлектрических свойствах полимеров, к которым с внутренней и наружной стороны подводят электроды индуктора под напряжением 15-20 кВ. При синхронном движении электродов вдоль шва через сквозной дефект происходит разряд (проскакивает искра), что может фиксироваться визуально или с помощью загорающейся сигнальной неоновой лампы. Дефектоскоп электроискровой КРОНА-2И.   Дефектоскоп электроискровой КРОНА-2И предназначен для контроля сплошности полимерных, эпоксидных, эмалевых и битумных изоляционных покрытий магистральных трубопроводов в процессе их строительства. Обеспечивает выявление локальных сквозных нарушений (дефектов) сплошности изоляционных покрытий трубопроводов с сухой поверхностью. Может быть использован в системах автоматического контроля изоляционных покрытий магистральных трубопроводов (имеет выводы для подключения к нему устройств внешней сигнализации и дистанционного включения). Технические характеристики: Минимальный диаметр выявляемых дефектов - 0,6±0,2 мм Напряжение разряда (импульсное) - 1...37 с шагом 0,5 kV Напряжение разряда (постоянное) - 0,5...4 с шагом 0,2 kV Погрешность измерения испытательного напряжения, не более - 5% Диапазон температур -30...+50С Напряжение питания - 6V Непрерывная работа при автономном питании, не менее 4 часов В отличие от предыдущего метода электролитический контроль основан на погружении сварной конструкции в электролит (обычно 3 - 4%-ный раствор поваренной соли), или, наоборот, электролит заливают в сварную конструкцию. Электродом-щупом проверяют все швы, другой электрод помещают в электролит. В зоне дефекта вследствие возникающей электропроводности регистрирующий прибор (гальванометр) фиксирует отклонение указателя. Для проверки качества сварных швов пластмассовых изделий эффективен контроль ультразвуком. Пластмассы, особенно со значительным количеством пластификатора, обладают большим коэффициентом затухания ультразвуковых колебаний. Поэтому рекомендуется использовать ультразвуковые генераторы с минимальными частотами (не более 15 МГц), чтобы затухание ультразвуковых колебаний на низких частотах было меньше. Для возбуждения упругих УЗ-колебаний в контролируемом шве или околошовной зоне используют чаще всего пьезоэлектрические преобразователи; представляющие собой пластины, изготовленные из монокристалла кварца или пьезокерамических материалов - титаната бария, цирконата-титаната свинца и др. Поверхность этих пластин покрывают слоем серебра, служащего электродом. При подаче на электроды переменного электрического напряжения пьезопластины совершают вынужденные механические колебания с частотой, аналогичной частоте тока.При воздействии на пластину упругих механических колебаний на ее электродах возникает переменное электрическое напряжение с частотой действующих на нее механических колебаний. Если пьезопластину приложить к поверхности контролируемого материала, то в нем также будут возбуждаться и распространяться упругие волны. В зависимости от режима работы генератора они могут быть непрерывные или импульсные. Для предохранения пьезопластины и улучшения условий ввода колебаний в контролируемый объект и приема отраженных колебаний от дефекта пьезопластину заделывают в специальные устройства - испытательные головки или датчики.Сварные соединения пластмассовых конструкций контролируют при двустороннем доступе к сварному шву теневым методом, т. е. подачей с одной стороны изделия УЗ-колебаний, а с другой стороны шва их приемом. Таким методом можно контролировать нахлесточные соединения, полученные вибротрением, ультразвуком, контактной сваркой проплавлением.При одностороннем доступе или невозможности ведения головок непосредственно по шву (при контактной сварке встык оплавлением, сварке экструдируемой присадкой с галтелью и др.) соединение контролируют эхо-импульсным методом сдвиговыми ультразвуковыми колебаниями.Для этой цели применяют призматические искательные головки, рассчитанные на распространение сдвиговых колебаний в контролируемой детали под углами 40-80°. Сварные соединения контролируют с учетом вероятностного расположения опасных дефектов. Например, в стыковых соединениях жестких пластиков, выполненных прессовыми способами (контактной сваркой, трением, ИК-излучеиием и т. д.), наиболее опасный дефект - несплавление или дефект, возникающий при монтажных операциях, - трещины, располагаемые параллельно поверхностям стыкуемых кромок деталей. Эти дефекты обнаруживаются при зигзагообразном перемещении искателя по поверхности сваренных деталей непосредственно вблизи сварного шва.Выявляемость дефектов зависит от угла наклона пьезоэлемента, расстояния до дефекта и ориентации его относительно ультразвукового пучка, а также шага перемещения. Чем больше толщина контролируемых сваренных деталей, тем под меньшим углом наклона должны находиться пьезоэлементы в искательных головках. Ультразвуковым контролем можно выявлять несквозные дефекты в сварных швах тавровых соединений и соединений, выполненных внахлестку, что невозможно выявить другим способом контроля.  Дефектоскоп ультразвуковой широкого применения А 1212 Дефектоскоп А1212 предназначен для обнаружения и определения координат нарушений сплошности и неоднородности в изделиях из металлов и пластиков. Он позволяет контролировать сварные швы, измерять толщины стенок изделий, осуществлять поиск мест коррозии, трещин, внутренних расслоений и дефектов. А1212 может применяться для контроля продукции и оборудования в металлургической, химической, нефтегазовой промышленности, в машиностроении, энергетике, на транспорте. Прибор рассчитан на использование стандартных методик и методов ультразвукового контроля. Он совместим с широким спектром преобразователей (совмещёнными, раздельными, раздельно-совмещёнными, в том числе прямыми и наклонными) как отечественного, так и зарубежного производства с рабочими частотами от 1 до 10 МГц. Оперативная смена преобразователей и режимов работы обеспечивается наличием сохраняемой библиотеки на 15 настроек. Параметры и режимы работы прибора устанавливаются через меню в режиме настройки. Базовый комплект поставки: блок электронный, два кабеля, пять преобразователей, четыре сухих элемента питания, сумка, эксплуатационная документация. |