Реферат упорные подшипники. упорные подшипники. Упорные подшипники газотурбинных установок 2 Методы изготовления подшипников 8

Скачать 289.45 Kb. Скачать 289.45 Kb.

|

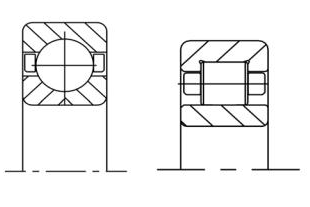

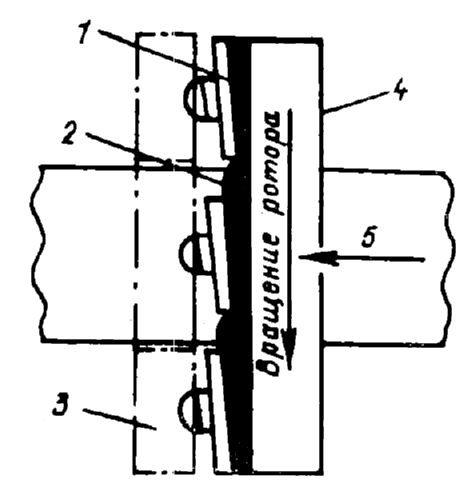

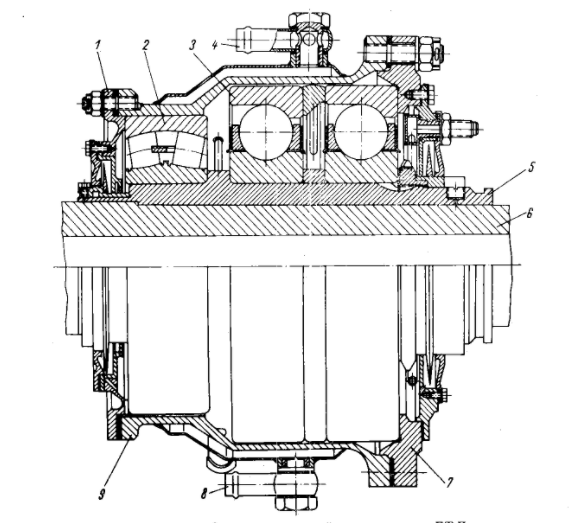

ОглавлениеУпорные подшипники газотурбинных установок 2 Методы изготовления подшипников 8 Материалы подшипников ГТУ 10 Заключение 13 Список использованных источников 14 Упорные подшипники газотурбинных установокОпоры ГТУ служат для передачи усилия от вращающихся роторов к корпусам. Опоры воспринимают значительные статические и динамические усилия от валов двигателя. Они должны обеспечивать достаточную жесткость силовой схемы двигателя и необходимое центрирование валов во всем диапазоне реализуемых нагрузок. В настоящее время получили распространение следующие типы опор: -опоры жесткого типа, воспринимающие усилия во всех направлениях; -упруго-демпферные опоры, устанавливаемые преимущественно на радиальные подшипники; -опоры межроторного типа. Подшипники являются наиболее ответственными элементами опор ГТД - именно в них происходит непосредственный силовой контакт между ротором и статором двигателя. Подшипники ГТД должны обеспечивать безотказную работу в течение требуемого ресурса при заданных уровнях скоростей и нагрузок. Поэтому для них необходимо обеспечить определенные условия смазки, охлаждения, а также защиты от внешних неблагоприятных воздействий (тепловых потоков, твердых частиц загрязнений и т.д.). Для осуществления этих функций предназначены механические компоненты, образующие масляную и внешние воздушные полости опор, система смазки, а также система наддува уплотнений и охлаждения опор. В современных ГТД, в основном, применяются подшипники качения, обладающие по сравнению с подшипниками скольжения рядом преимуществ: меньшим коэффициентом трения, большей устойчивостью к попаданию загрязнений и работе с перекосом, меньшими размерами по длине, меньшей потребностью в смазке, возможностью работы в широком диапазоне частот вращения.  Рисунок 1 – Типы подшипников ГТУ Подшипники качения классифицируют по следующим признакам: 1)по направлению воспринимаемой нагрузки относительно оси вала - радиальные, радиально-упорные, упорные; 2)по форме тел качения - шариковые, роликовые. В опорах роторов ГТД применяются, как правило, однорядные шариковые и роликовые подшипники с сепараторами. Наличие сепаратора позволяет распределить тела качения (шарики, ролики) равномерно по окружности. При этом исключается их взаимное задевание (трение) и обеспечивается стабильный процесс распределения нагрузки. Упорные подшипники судовых газовых турбин и компрессоров служат для восприятия осевого усилия и для фиксации вала в осевом направлении. Осевые усилия изменяются по величине и направлению с изменением ре жима работы турбины и направления движения судна. Нагрузка на упорные подшипники в современных судовых турбинах может достигать свыше 100 кН. Упорный подшипник состоит из гребня, откованного вместе с ротором, или съемного, упорных подушек, расположенных по обе стороны гребня и опирающихся на неподвижную опору так, что они могут наклоняться под некоторым углом к плоскости гребня. В современных турбинах применяют только одногребенчатые упорные подшипники. В состоянии покоя рабочая плоскость подушки расположена параллельно плоскости гребня. При пуске турбины гребень силой трения затягивает масло в зазор между подушкой и гребнем, причем подушка имеет скос, который облегчает подсасывание масла в начальный период. По мере увеличения частоты вращения ротора под действием осевой и гидродинамических сил подушка поворачивается, образуя масляный клин. Масло к сегментам подается через отверстия, расположенные в нижней половине обоймы. Подшипник имеет от 8 до 12 сегментов.  Рисунок 2 – Принцип действия одногребенчатого упорного подшипника. По конструкции различают следующие виды упорных подшипников: - жесткие, у которых упорная обойма установлена жестко в корпусе; - самоустанавливающиеся со сферическими обоймами, которые имеют возможность поворота вслед за гребнем; - самоустанавливающиеся с уравнительным устройством для выравнивания давления; - опорно-упорно комбинированные; Жесткий упорный подшипник (рис. 3) состоит из кованого гребня, жестко насаженного на вал ротора на шпонке и застопоренного гайкой. С обеих сторон гребня расположено по восемь бронзовых упорных подушек, залитых слоем баббита. Подушки упираются в стальные каленые пальцы, плотно вставленные в гнезда стальных обойм. В гнездо подушки палец входит с зазором, вследствие чего подушка может слегка поворачиваться на сферической поверхности пальца. Каждая обойма выполнена из двух половин, причем нижняя помещается в ложе стула, а верхняя в крышке подшипника. Для установки и крепления крышки служат шпонки и шпильки. Для выхода воздуха при плотной постановке пальца, а также для выколачивания пальца при разборке имеются специальные отверстия.  Рисунок 3 – Жесткий упорный подшипник 1- упорный гребень; 2 – упорные подушки; 3 – пальцы; 4 – обойма; 5 – стул; 6 – крышка; 7, 8 – шпонки; 9 – гайка, 10 – отверстие; 11 – прокладки; 12 – приспособление для перемещения ротора; 13 – трубка для подвода масла; 14,15 – каналы; 16 – полость; 17 – уплотнения; 18 – маслоотбойник; 19 – обтекатель; 20 – винт; 21 – отверстия для слива масла; 22 – втулка; 23 – крышка; 24 – корпус; Самоустанавливающийся упорный подшипник (рис. 4) с уравнительным устройством имеет примерно такое же назначение. Отличие его заключается в том, что гребень через масляный клин передает давление на упорные подушки, которые, опираясь на нажимные подушки, передают его на уравнительные (балансирные) подушки, а эти полушки через обоймы - на корпус турбины. Подвод масла осуществляется от центра к периферии, отдельно для переднего и заднего хода. Выход масла на слив сверху также раздельный. Достоинство такого упорного подшипника заключается в том, что при прогибах вала ротора давление на опорные подушки продолжает распределяться равномерно, благодаря чему исключается повреждение трущихся поверхностей подушек и гребня. Это достигается тем, что более нагруженная подушка несколько утоплена и с помощью нажимных и уравнительных подушек прижимает к гребню соседние упорные подушки.  Рисунок 4 – Опорно-упорный подшипник ГТД 1 – передняя крышка; 2 – опорный подшипник; 3 – спаренный упорный подшипник; 4 – штуцер для подвода охлаждающей жидкости; 5 – втулка; 6 – вал движителя; 7 – силовая крышка; 8 – штуцер для отвода жидкости; 9 – корпус подшипника; Методы изготовления подшипниковПоскольку сам подшипник состоит из отдельных конструктивных деталей — кольца, тела качения (шарики или ролики), сепаратор, заклепки, защитные шайбы — то и его производство состоит из изготовления отдельных деталей, сборки и дополнительных работ по испытанию качества собранного изделия, маркировки, смазки и упаковки. Необходимо отметить, что при производстве подшипников применяются специальные подшипниковые стали — для колец и тел качения свои, для сепаратора — свои, ведь подшипник зачастую испытывает колоссальные физические, а иногда и термические и даже химические воздействия. Если для колец и тел качения используется в основном сталь, то для сепаратора это могут быть сплавы на основе других тяжелых и легких металлов (сепараторы бывают из латуни, алюминиевых сплавов, бронзы, чугуна, пластических материалов). Исходя из типа подшипника, определяется и технология его производства, которая часто бывает весьма различной. Рассмотрим стадии изготовления наиболее распространенного типа подшипника — шарикового однорядного радиального подшипника основного конструктивного исполнения. Изготовление колец подшипника: 1. Производство исходной заготовки по заданному диаметру подшипника 2. Обработка давлением и вальцевание исходной заготовки (металлической трубы или прута). Вальцевание представляет собой плющение и сдавливание исходного слоя для придания ему большей плотности, гладкости и равномерной толщины. Происходит это посредством пропуска заготовки между двумя вращающимися валами (отсюда термин — вальцевание). 3. Токарная обработка заготовки — нарезка из заготовок отдельных колец и обработка всех поверхностей с целью придания будущему кольцу подшипника нужных диаметров (внешнего и внутреннего) и ширины. 4. Термическая обработка колец подшипника — закалка (нагрев до температуры 850 градусов Цельсия и быстрое охлаждение в жидкости) и отпуск (содержание колец при температуре 170 градусов). 5. Шлифовка поверхностей колец подшипника — внешние и внутренние и боковые стороны. Шлифовка дорожек качения на внутреннем и внешнем кольцах подшипника. 6. Суперфиниширование — Шлифование дорожек качения до окончательной степени гладкости Изготовление тел качения подшипника (шарики): 1. Нарезка исходных заготовок из специальной стальной проволоки заданных размеров в зависимости от диаметра тел качения. 2. Сдавливание предварительных заготовок и придание им шарообразной формы вплоть до размеров близких к окончательным — с разницей до 100 микрон. 3. Термическая обработка тел качения — закаливание, охлаждение и отпуск. 4. Шлифовка тел качения, придание им окончательных размеров и последующая полировка. Изготовление сепаратора: 1. Пробивка исходной заготовки (стального листа определенной ширины и толщины) под отверстия для тел качения (шариков). 2. Штамповка предварительного сепаратора — придание отверстиям и профилю сепаратора необходимой формы. 3. Сверление отверстий под заклепки, с помощью которых кольца сепаратора будут соединены в одно целое. Завершительным этапом является сборка подшипника. Производство более сложных подшипников подразумевает наличие еще нескольких промежуточных этапов изготовления. Материалы подшипников ГТУКольца и тела качения подшипников работают при значительных сосредоточенных нагрузках, вызывающих высокие контактные напряжения, в условиях многоциклового воздействия. Одновременно рабочие поверхности этих деталей подвергаются истиранию вследствие проскальзывания, сопровождающего процесс вращения подшипника. Контактные напряжения в рабочих зонах могут достигать весьма больших значений (порядка 4000 МПа). В связи с этим к подшипниковым материалам предъявляется ряд специфических требований, основное из которых наличие высокой твердости. Твердость колец и тел качения подшипников, как правило, должна быть не менее 59 HRC. В ряде случаев для специфических условий применения, когда нагрузки на подшипники малы, допускается использование материалов, имеющих твердость в пределах 45…50 HRC. Кроме этого, подшипниковые материалы должны обладать высокими прочностными характеристиками, сопротивлением износу, удовлетворительными усталостными свойствами, вязкостью (сопротивлением хрупкому разрушению). Для определенной группы подшипников необходимо, чтобы материалы могли противостоять воздействию повышенных температур и агрессивных сред (тепло- и коррозионностойкие подшипниковые материалы). Материалы для деталей подшипников характеризуются высокой структурной и размерной стабильностью. Для достижения указанного комплекса свойств необходимо, чтобы подшипниковые материалы обладали минимальной загрязненностью неметаллическими включениями, удовлетворительной макроструктурой, отсутствием микронесплошностей, регламентированными структурными характеристиками перлита, мартенсита, карбидной составляющей и т.п. Принимая это во внимание, подшипниковые материалы можно разделить на три основные группы. Первая группа — стандартные подшипниковые материалы, включающие в себя высокоуглеродистые хромистые твердокалящиеся стали и низкоуглеродистые легированные конструкционные стали с поверхностным упрочнением. Вторая группа — теплопрочные и коррозионностойкие высокоуглеродистые легированные стали и сплавы. Третья группа — неметаллические материалы. Отечественная промышленность при производстве подшипников использует следующие материалы: 1) Хромистые высокоуглеродистые твердокалящаеся стали, изготавливаемые методом электрошлакового переплава. Подшипники, изготовленные из этой стали могут работать при температуре до 120 С. Для повышения рабочей температуры подшипников необходима дополнительная термообработка стали (отпуск при более высокой температуре), но при этом твердость стали уменьшается. В этом случае подшипники из данной стали применяются при температурах эксплуатации ниже 200 С. 2) Коррозионно-стойкая высокохромистая сталь, изготавливаемая методом электрошлакового переплава. В зависимости от температуры эксплуатации подшипников применяют два варианта термообработки деталей: с низким отпуском 150…160 С и с отпуском на вторичную твердость при 400…420 С. Подшипники из данной стали применяются, как правило, в местах неимеющих циркуляционной смазки . 3) ЭИ347Ш – легированная вольфрамом теплопрочная подшипниковая сталь, изготавливаемая методом электрошлакового переплава. Подшипники, изготовленные из этой стали могут работать при температуре до 450 С, поэтому широко применяются в опорах основных валов ГТД. По сравнению со сталью ШХ15-Ш данная сталь менее технологична и имеет более высокую стоимость. 4) М50 — молибденовая теплопрочная сталь. Высокая чистота материала достигается методом двойного вакуумного переплава (вакуумно-индукционная выплавка с последующим вакуумно-дуговым переплавом). В настоящее время М50 является преобладающей сталью, используемой для производства подшипников ГТУ, работающих при высокой температуре. Подшипники, выполненные из этой стали, могут работать при температуре до 320 С. ЗаключениеПодшипники являются одним из самых высоконагруженных узлов газотурбинной установки. Работая при высокой скорости вращения и больших осевых, они должны обеспечивать долгую наработку. Выход из строя подшипников, является одним из самых тяжелых по своим последствиям проявлением дефектов газотурбинной установки. Так же можно сформулировать следующие выводы: Упорные подшипники – одни из самых нагруженных элементов газотурбинной установки. В ГТУ используются подшипники легкой серии и высокой точности. Упорный подшипник является сложным приспособлением состоящим из нескольких частей. От качества подшипника во многом зависит срок службы газотурбинной установки. Подшипники постоянно совершенствуются, как в области конструкции так и в области материалов. Список использованных источников1. Иноземцев А.А., Сандрацкий В.Л.. Газотурбинные двигатели. Пермь. ОАО «Авиадвигатель». 2006 г. 2. Коллектив авторов. Опоры роторов ГТУ. Общие сведения./ Учебное пособие/ Уфа – УГАТУ/ 2014г – 201 с. 3. Слободянюк Л. И., Поляков В.И. Судовые паровые и газовые турбины и их эксплуатация/ Ленинград – судостроение/ 1983г – 151с |