ОТЧЕТ ПО ПРАКТИКЕ ПМ02. Управления логистическими процессами в закупках, производстве и распределении

Скачать 285.08 Kb. Скачать 285.08 Kb.

|

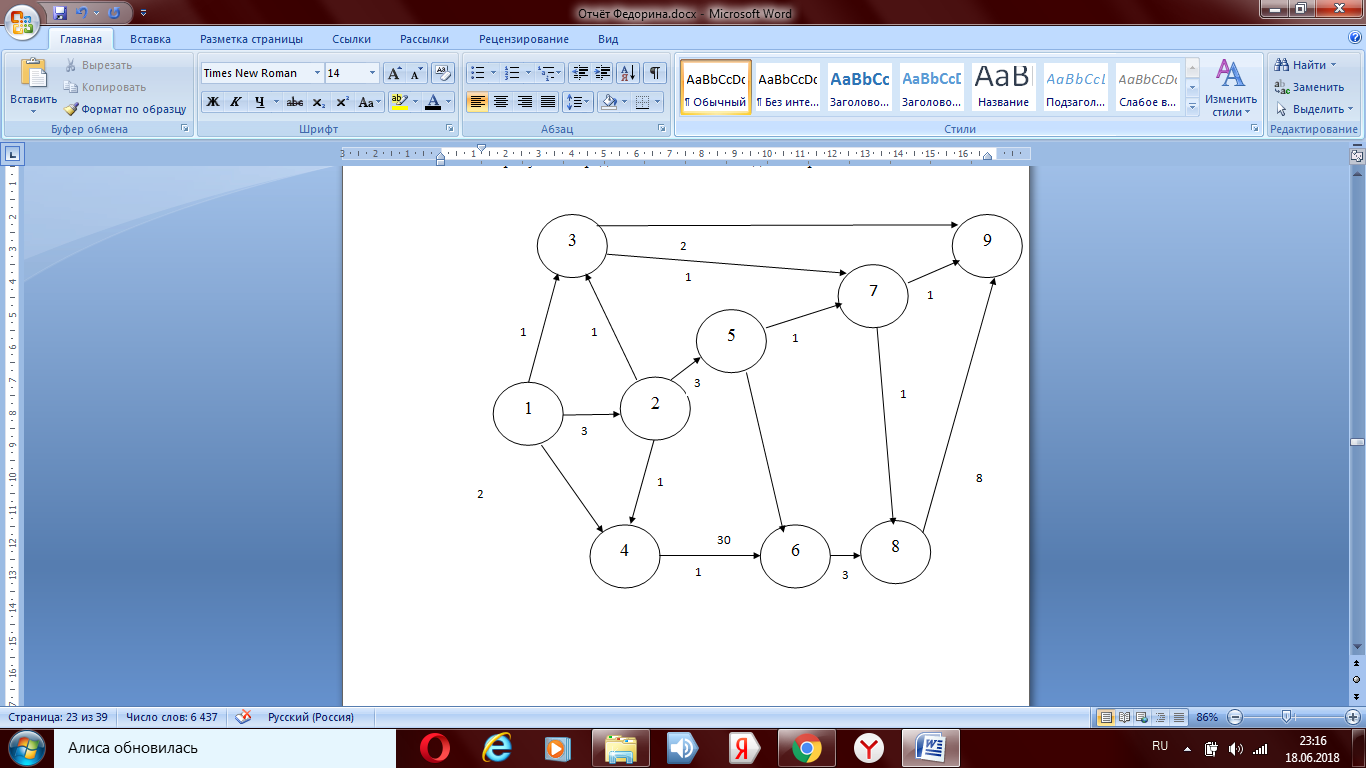

Рисунок 2 – Сетевой метод планирования Проведём расчёты всех возможных путей, которые представлены в таблице 8. Таблица 8- Расчёты всех возможных путей в организации «ПРОГРЕСС»

Таким образом, критическим путём является путь, который составляет 17 часов 30 минут. 2.2 Анализ движения запасов в организации Таблица 9 – Структура запасов за месяц в организации ООО «ПРОГРЕСС»

Фанера – 1800 штук. Каркас – 1800 штук. Наполнители – 1800 штук. Пружины – 1800 штук . Механизм трансформации – 1800 штук. Обивочная ткань – 1800 штук. Оргалит – 1800 штук. Поролон – 1800 штук. Мешковина – 1800 штук. Замки - 1800 штук. Скобы - 1800 штук. Клей - 1800 штук. Ножки - 1800 штук. Сушилка - 1800 штук. Болты - 1800 штук. Таким образом, исходя из таблицы 8, можно сделать выводы, в организации ООО «ПРОГРЕСС», в месяц используется по 1800 штук каждого материала. В общем в месяц выходит 2250 штук. Таблица 10- Структура запасов за месяц в организации ООО «ПРОГРЕСС»

Фанера – 2250 штук. Каркас – 2250 штук. Наполнители – 2250 штук. Пружины – 2250 штук. Механизм трансформации – 2250 штук. Обивочная ткань – 2250 штук. Оргалит – 2250 штук. Поролон – 2250 штук. Мешковина – 2250 штук. Замки – 2250 штук. Скобы - 2250 штук. Клей - 2250 штук. Ножки - 2250 штук. Сушилка - 2250 штук. Болты - 2250 штук. Таким образом, исходя из таблицы 10, можно сделать вывод, что за год выходит по 2250 штук материалов В общем вышло 27000 штук. Таблица 11- Расчёт затрат связанных с накоплением запасов

Таким образом, исходя из таблицы 11, видно, что общая цена ресурсов за месяц составляет 409650 руб, общая цена запасов за год составляет 737370000 руб. 2.3 Оценка рациональности структуры запасов Рассмотрим структуру ресурсов за год в организации «ПРОГРЕСС» в таблице 12. Таблица 12 – Структура ресурсов за год в организации «ПРОГРЕСС»

Продолжение таблицы 12

Исходя из данных таблицы 12, составим диаграмму структуры за год в ООО «ПРОГРЕСС», которую можно увидеть на рисунке 4.  Рисунок 4 – Диаграмма структуры ресурсов за год в ООО «ПРОГРЕСС» Таким образом, исходя из рисунка 2, можно сделать вывод, что большая часть ресурсов состоит из скоб - 30 %. А меньшую часть запасов составляют каркас – 1%, болты – 1%, клей – 2%, ножки – 3%. 2.4 Характеристика склада и расчет затрат на складирование Характеристика склада ООО «ПРОГРЕСС»: Класс склада –«А». Общая площадь складского комплекса 4000 м.кв. (1700 м.кв. - склад, 300 - м.кв. - офис). Высота помещения - 11м. Рабочая высота - 9м. Емкость полочного хранения - 2000 ячеек размером 50x40x60см (с возможностью увеличения количества ячеек до 4000 путем достройки 3-его этажа). Ворота автоматические (3шт), оснащены тепловыми завесами, доклевеллерами и докшелтерами. Полы ровные, беспылевые, нагрузка до 5т/кв.м. Температурный режим +18-21C в любое время года. Система вентиляции. Система пожаротушения - автоматическая, сплинкерная. Пожарная сигнализация. Отопление осуществляется от собственной котельной, теплоноситель - горячая вода Телекоммуникации- оптоволокно. Автоматизация - автоматическая система управления складом. Территория склада ООО «ПРОГРЕСС». Один контрольно-пропускных пункта. Подъездные пути – асфальт. На территории имеется автомобильная стоянка на 5 еврофур. Стоянки у здания – асфальт. Возможно хранение контейнеров на территории. Система безопасности Круглосуточное видеонаблюдение. Видеозапись. Вооруженная охрана. Металлоискатели. Системы охранной и пожарной безопасности. Перемещение материальных потоков в логистической цепи невозможно без концентрации в определённых местах необходимых запасов, для хранения которых предназначены соответственные склады. Движение через склад связано с затратами живого и овеществлённого труда, что увеличивает стоимость товара. В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, использование транспортных средств и издержек обращения. Современный крупный склад – это ложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определённую структуру и выполняет ряд функций по преобразованию материальных потоков, а также накоплению, переработке и распределению грузов между потребителями. При этом в силу многообразия параметров, технологических и объёмно-планировочных решений, конструкций оборудования и характеристик разнообразной номенклатуры перерабатываемых грузов склады относят к сложным системам. В то же время вклад сам является лишь элементом системы более высокого уровня – логистические цепи, которая и формирует основные и технические требования к складской системе, устанавливает ели и критерии её оптимального функционирования, диктует условия переработки груза. Поэтому склад должен рассматриваться не изолировано, а как интегрированная составная часть логистические цепи. Только такой подход позволит обеспечить успешное выполнение основных функций склада и достижение высокого уровня рентабельности. При создании складской системы нужно руководствоваться след. основным принципом: лишь индивидуальное решение с учётом всех влияющих факторов может сделать её рентабельной. Предпосылкой этого является чёткое определение функциональных задач и основательный анализ переработки груза как внутри, так и вне склада. Разброс гибких возможностей необходимо ограничить благоразумными практически выгодными показателями. Это означает, что любые затраты экономически оправданными, т.е. внедрение любого технологического и технического решения, связанное с капиталовложениями, должно исходить из рациональной целесообразности, а не из модных тенденций и предлагаемых технических возможностей на рынке. Основное назначение склада – концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного выполнения заказов потребителей. Основные задачи логистики складирования: размещение складской сети; складирование и подготовка грузов для поставок (производственные и другие услуги); целенаправленное управление товарными запасами; организация процесса складских поставок. Складское хозяйство играет большую роль в логистике складирования. В большинстве логистических систем роль его состоит не столько в хранении, сколько в распределении продукции на основе заданных критериев. Склады играют важную роль на всех уровнях народного хозяйства. На общегосударственном уровне экономики создание складской системы сталкивается не с техническими, а с экономическими, стратегическими и социальными аспектами. На региональном уровне актуальность складов велика в связи с развитием и созданием территориально-производственных комплексов. На местном уровне складской инфраструктуры схема размещения и работа системы складов напрямую влияют на грузопотоки и транспорт промышленных районов и узлов. На уровне предприятия склады влияют на общий ритм и организацию основных процессов производства на предприятиях. Функции склада: Концентрация и хранение запасов, обеспечение непрерывного производства или снабжение при ограничении, связанном с источником ресурсов и колебаниями потребительского спроса. Консолидация грузов (объединение грузов в более крупную смешанную партию отправки потребителям, территориально расположенным в одном районе сбыта). Схема Разукрупнение грузов (сортировка на более мелкие партии, предназначенные нескольким заказчикам). Управление ассортиментным состоянием (накопление и формирование ассортимента продукции в ожидании заказов потребителей с последующей их сортировкой в соответствии с заказами). Комплектация партии грузов (пересортировка партии грузов, полученных от поставщиков и их консолидация в партии отправки потребителям). РАЗДЕЛ 3 Оптимизация процессов транспортировки и проведение оценки стоимости затрат на хранение товарных запасов 3.1 Описание гаража с транспортом Оборудование грузового шиномонтажа для коммерческого транспорта предназначено для обслуживания большегрузных автомобилей, Шиномонтажные станки оснащаются мощным приводом, одной или двумя монтажными головками и высокопрочными дисками для отрыва борта. Колесо фиксируется зажимами различных конструкций в вертикальной плоскости. Балансировочные станки для колес массой до 200 кг предназначены для балансировки колес легковых автомобилей, грузовой техники, коммерческого транспорта. Для облегчения работ станки оснащаются встроенными приспособлениями для подъема и опускания колеса. Шиномонтажный станок. Бывают автоматические и полуавтоматические. В полуавтоматических станках опускание шиномонтажной лапки происходит вручную, путём нажатия на вал сверху. Фиксацию осуществляет механическое устройство. Автоматически происходит лишь вращение стола, путём нажатия педали, поэтому такие станки называются полуавтоматическими. В автоматических станках опускание лапки и вращение стола имеет пневматический привод, поэтому они и называются автоматическими. Автоматический станок требует меньше физических затрат от оператора, что повышает производительность труда и скорость обработки одного колеса. Поэтому на участке, где ожидается большой поток автомобилей, лучше приобрести автоматический станок. Балансировочный станок. Существует большое множество видов балансировочных станков от самых простых (ручной привод, ручной тормоз, ручной ввод параметров и т.д.) до балансировочно-диагностических стендов, где все процессы (ввод параметров, остановка колеса в месте установки груза, диагностика износа протектора и т.д.) происходят в автоматическом режиме. Самые распространенные требования предъявляемые к балансировочным станкам это: возможность балансировки как стальных, так и литых дисков, точность балансировки не более 1г. Станки удовлетворяющие этим требованиям можно отнести к среднему классу, доля продаж которого составляет около 80%. Станки этого класса можно разделить на автоматы (с автоматическим вводом параметров) и полуавтоматы (с ручным вводом параметров). Компрессор. Наиболее применяемые компрессоры на «шиномонтажках» - это поршневые компрессоры, с давлением не менее 10 бар, т.к. рабочее давление шиномонтажного станка составляет 8-10 бар. По объёму ресивера (накопителя) можно сказать следующее: если вы планируете использовать его только на 1 шиномонтажный станок, то достаточно будет объёма в 50 литров. Если подключать к компрессору дополнительное оборудование (гайковёрт, бурмашинка, продувоный пистолет и т.д.), тогда объём должен быть не менее 100 литров. 3.2.Затраты на содержание транспорта и гаража их оценка и анализ. Таблица 13 - Затраты на обслуживание гаража и транспорта за год

Наглядно затраты представим на рисунке 5. |