Сочинение. Урок 1 введение 2 часа

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

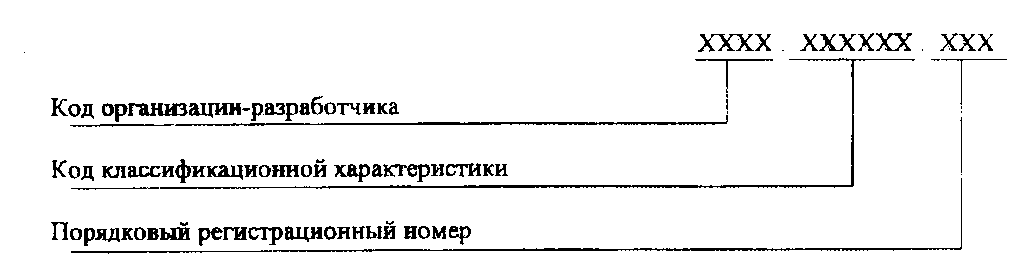

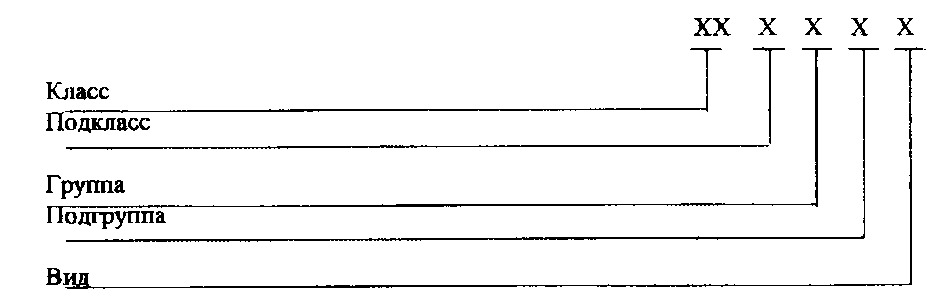

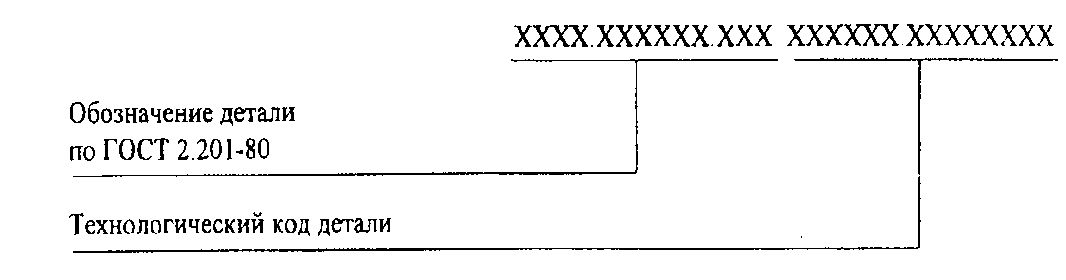

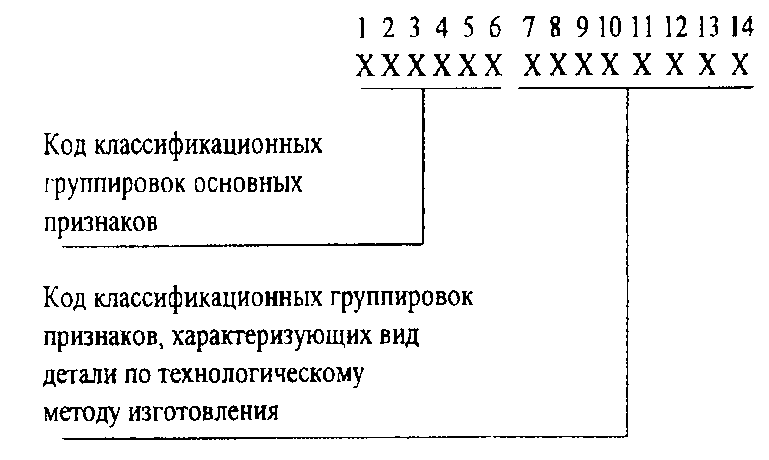

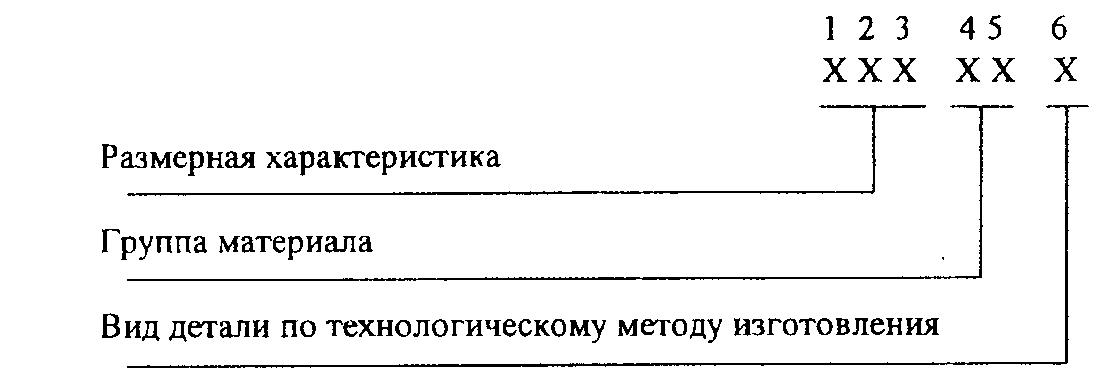

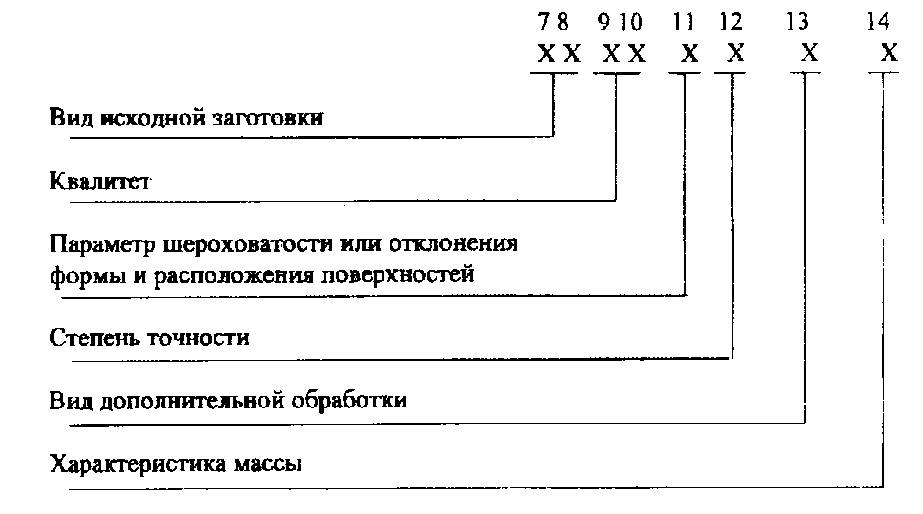

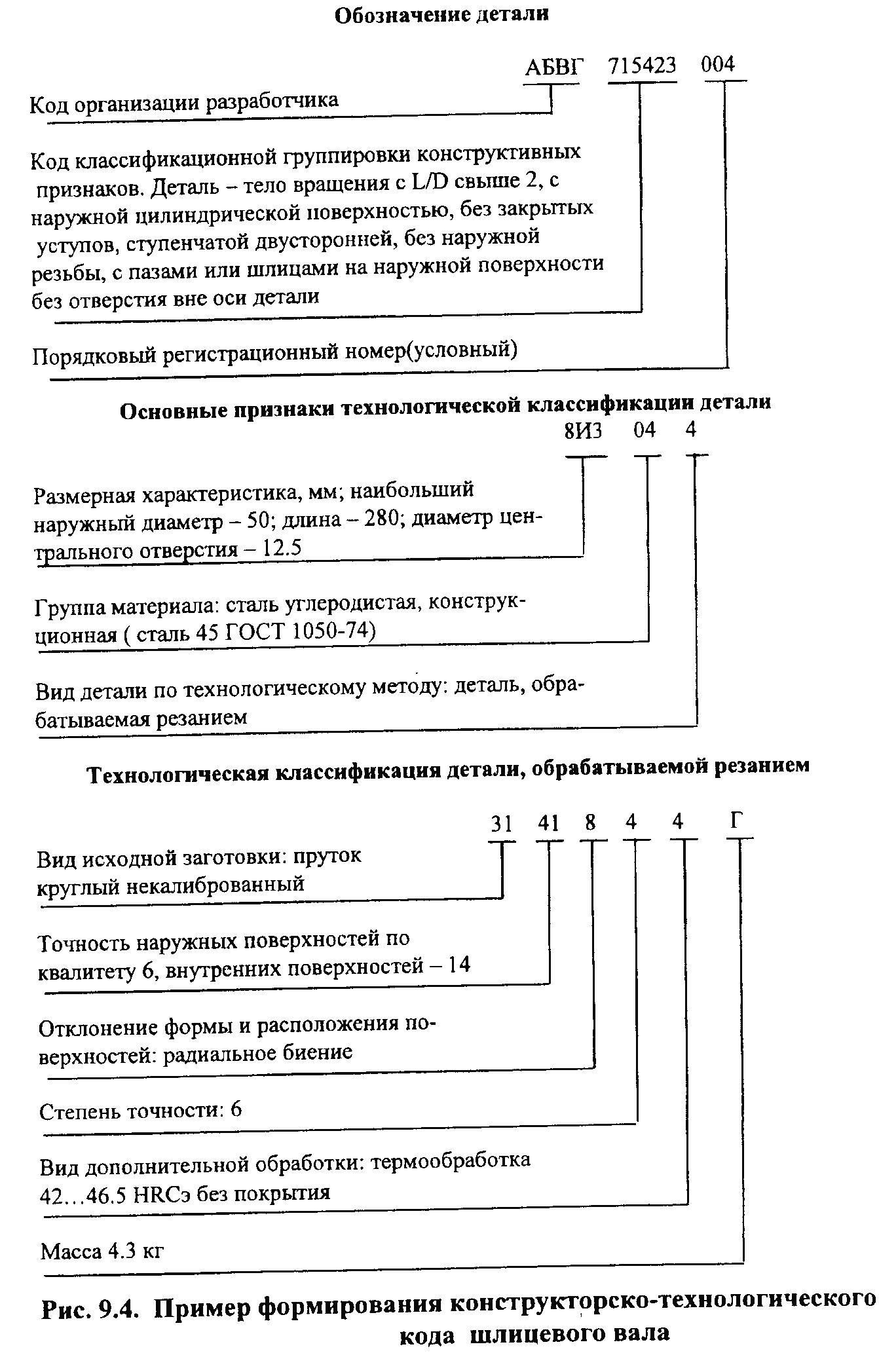

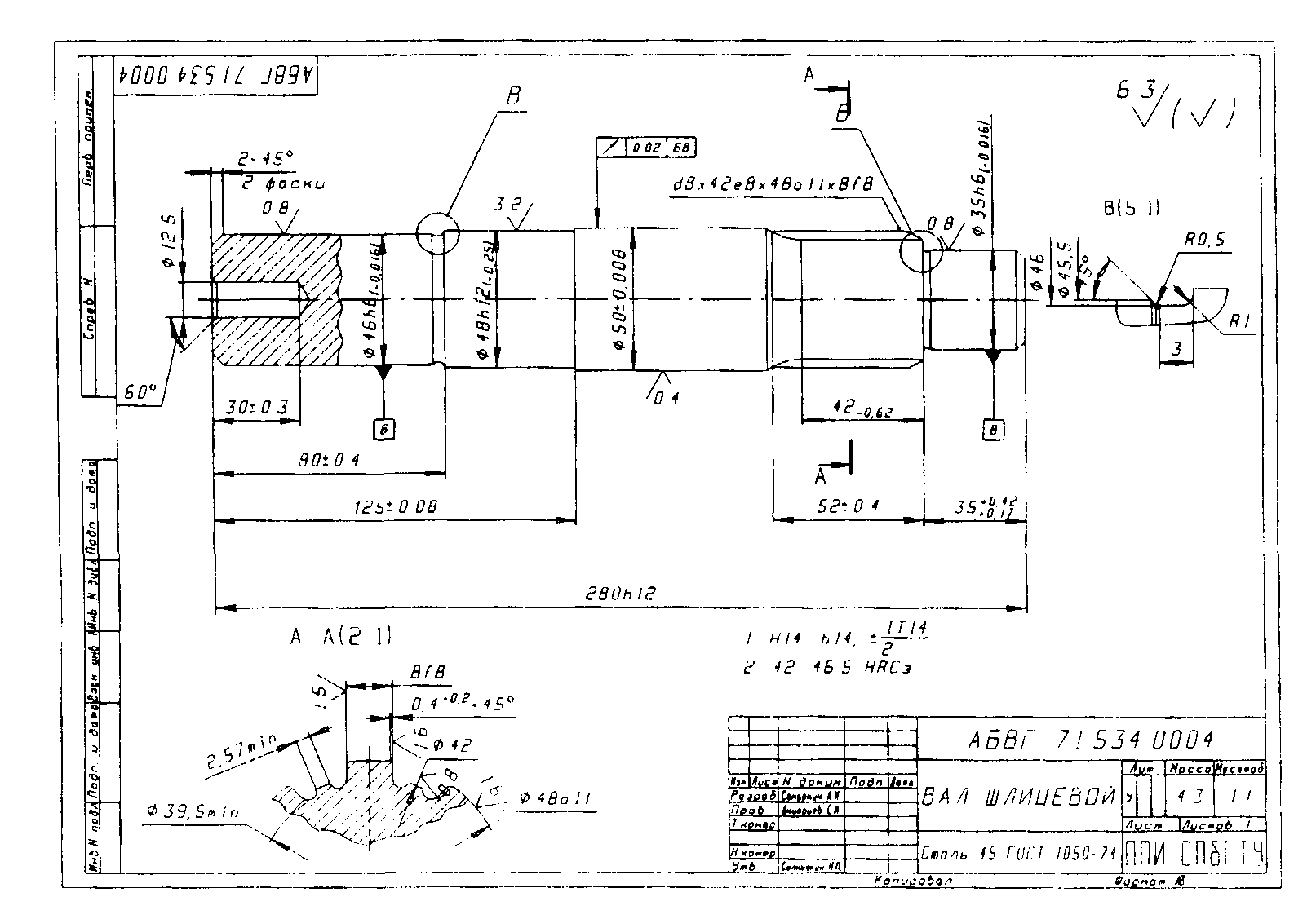

Принципы организации производственного процессаГлавная задача организации производственного процесса заключается в рациональном сочетании всего множества работ, выполняемых на рабочих местах в подразделениях и на участках предприятия. Решить эту задачу можно в том случае, если осуществлять организацию производства по строгому плану с соблюдением ряда обязательных принципов. Принципы организации производства могут быть классифицированы на основные, которые обязательные при организации любого производственного процесса, и дополнительные, зависящие от уровня технического развития и степени взаимодействия производственной организации с внешней средой. К основным принципам организации производства относятся: специализация, пропорциональность, параллельность, непрерывность, прямоточность и ритмичность. Дополнительными принципами организации производства являются: автоматичность, гибкость, комплексность, надежность и экологичность. Рассмотрим названные принципы в отдельности. - Принцип специализации означает, что все подразделения предприятия (цехи и участки) в максимально возможной степени должны быть специализированы на выполнении отдельных работ, входящих в общий комплекс изготовления готового изделия (производства автомобиля, постройки судна, выпечки хлебобулочной продукции и т. д.). - Принцип пропорциональности требует, чтобы все подразделения предприятия и участки цеха по своей пропускной способности (мощности) были равны или пропорциональны друг другу. - Принцип параллельности подразумевает одновременное выполнение отдельных частей производственного процесса применительно к разным частям общей партии деталей. Чем шире фронт работ, тем меньше при прочих paвных условиях, длительность изготовления продукции. Усложнение продукции, использование полуавтоматического и автоматического оборудования, углубление разделения труда увеличивают число параллельно проводимых процессов по изготовлению одного продукта, органическое сочетание которых надо обеспечить, то есть дополняет пропорциональность принципом параллельности. - Принцип непрерывности подразумевает ликвидацию перерывов в производстве каждого конкретного изделия. В условиях сложного многозвенного процесса изготовления продукции непрерывность производства, позволяющая обеспечить ускорение оборачиваемости оборотных средств, приобретает все большее значение. Повышение непрерывности выступает важнейшим направлением интенсификации производства. На рабочем месте она достигается в процессе выполнения каждой операции путем сокращения вспомогательного времени (внутриоперационных перерывов), на участке и в цехе при передаче полуфабриката с одного рабочего места на другое (межоперационных перерывов) и на предприятии в целом; сведения перерывов до минимума в целях максимального ускорения оборачиваемости материальных и энергетических ресурсов (межцехового пролеживания). Степень непрерывности производственного процесса характеризуется коэффициентом непрерывности β, исчисляемым как соотношение длительности технологической части производственного цикла продолжительности Ттех и продолжительности полного производственного цикла Т: β = Ттех / Т Обеспечивая непрерывность движения предметов труда, одновременно необходимо свести к минимуму остановки оборудования для переналадки, в ожидании поступления материалов и т. п. Это требует повышения однообразия работ, выполняемых на каждом рабочем месте, а также использования быстро переналаживаемого оборудования (станков с программным управлением), копировальных станков и т. д. - Принцип прямоточности требует организации такой работы, чтобы передвижение деталей, узлов и других конструкций совершалась по кратчайшему пути. - Принцип ритмичности, осуществляемый при серийном производстве, означает обеспечение сдачи изделий через равные или уменьшающиеся промежутки времени. Принцип ритмичности предполагает равномерный выпуск продукции и ритмичный ход производства. Уровень ритмичности может быть охарактеризован коэффициентом ритмичности δ, который определяется отношением фактических объемов выпуска продукции nf, но не больше планового задания, к плановому выпуску продукции n: δ = nf / n Равномерный выпуск продукции означает изготовление в равные промежутки времени одинакового или постепенно возрастающего количества продукции. Ритмичность производства выражается в повторении через равные промежутки времени частных производственных процессов на всех стадиях производства и осуществлении на каждом рабочем месте в равные промежутки времени одинакового объема работ, содержание которых в зависимости от метода организации рабочих мест может быть одинаковым или различным. Ритмичность производства является одной из основных предпосылок рационального использования всех его элементов. При ритмичной работе обеспечиваются полная загрузка оборудования, нормальная его эксплуатация, улучшается использование материально-энергетических ресурсов, рабочего времени. Обеспечение ритмичной работы является обязательным для всех производственных подразделений – основных, обслуживающих и вспомогательных цехов, материально-технического снабжения. Неритмичная работа каждого звена предприятия приводит к нарушению нормального хода всего производства. - Принцип автоматичности означает выполнение производственного процесса без участия рабочего, функция которого при современной организации производства сводится лишь к наблюдению. - Одним из важнейших принципов современной организации производства является принцип комплексности. Современные процессы изготовления продукции характеризуются сращиванием и переплетением основных, вспомогательных и обслуживающих процессов, при этом вспомогательные и обслуживающие процессы занимают все большее место в общем производственном цикле. Это связано с известным отставанием механизации и автоматизации обслуживания производства по сравнению с оснащенностью основных производственных процессов. В этих условиях становится все более необходимой регламентация технологии и организации выполнения не только основных, но и вспомогательных и обслуживающих процессов производства. -Принцип надежности предполагает обеспечение устойчивого хода производственного процесса, безотказности задействованной техники и применяемых технологий. -Принцип экологичности нацелен на экологическое обеспечение производственных процессов в соответствии со стандартами ISO. При проектировании производственных систем разрабатывается комплекс следующих технологических, экономических и организационных задач: - Технологические задачи, разрабатываемые в процессе организационного проектирования основного производства, включают в себя: 1)определение состава рабочих процессов; 2)выбор технологического процесса и оборудования; 3)определение трудоемкости операций, норм расхода материалов и потребности в площадях; 4)разработка компоновки цехов и планировка участков. - Экономические задачи: 1)определение себестоимости и рентабельности выпуска изделия; 2)расчет необходимых основных и оборотных фондов; 3)оценка социально-экономической эффективности организационных изменений; 4)инвестиционное обоснование проекта. - Организационные задачи: 1)определение принципов построения производственной системы, 2)разработка производственной и организационной структуры, 3)выбор методов организации производства и труда, 4)определение системы оперативного управления производством, 5) установление экономических отношений между участниками производственного процесса – подразделениями или отдельными исполнителями. Организационное проектирование осуществляется в четыре этапа: -1- предпроектная подготовка, -2- техническое проектирование, -3- рабочее проектирование, -4- внедрение. Этап предпроектной подготовки связан с разработкой и обоснованием общей концепции организации производства, а также проведением комплексного обследования объекта проектирования. Техническое проектирование ведется на основе утвержденного технического задания. На этом этапе разрабатываются основные положения системы организации производства, принципы ее функционирования, методы сопряжения с другими подсистемами. Рабочее проектирование предполагает детальную разработку организации процессов производства: проведение необходимых инженерных расчетов, составление структурных схем, формирование материальных и информационных потоков, разработку календарно-плановых нормативов организации производства. Внедрение организационного проекта требует обучения и психологической подготовки персонала. На этом этапе вводятся в действие новые инструкции и положения, перестраивается производственная и организационная структуры, внедряются новые методы организации производства и труда. В учебной литературе выделяются следующие методы организационного проектирования: оригинальное, типовое, автоматизированное проектирование и моделирование организации производства. Метод оригинального проектирования характеризуется тем, что все виды проектных работ при его использовании ориентированы на создание индивидуальных проектов. При этом могут создаваться не только индивидуальные проекты организации производственных систем, но и соответствующие методики проведения проектных работ (например, методики обслуживания состояния организации производства, управления организационными изменениями и др.). Основное достоинство данного метода заключается в том, что получаемый в результате проектирования индивидуальный проект организации производства в максимальной степени учитывает его особенности. Методы типового проектирования предполагают разбиение создаваемой системы на множество составляющих компонентов (подсистем, алгоритмов и т. д.) и создание для каждого из них законченного проектного решения, которые затем с некоторыми модификациями используются для проектирования конкретной производственной системы. Организационное проектирование - комплекс технических, организационных и экономических решений, определяющих строение производственной системы (ее пространственную, временную и организационную структуру), а также программу реализации организационных изменений. Цель организационного проектирования - разработка новых производственных систем или предложений по совершенствованию организации и управлению производством существующих систем, направленных на существенное улучшение социально-экономических показателей работы предприятия при безусловном выполнении экономических требований к производству. Методы организации производства- совокупность приемов и операций по изготовлению продукции или оказанию услуг, выполняемых при определенном сочетании элементов производственного процесса. Различают следующие методы организации производства: - единичный; - партионный; - поточный. - Единичный метод организации производства – при котором изготавливается широкая номенклатура продукции в единичных экземплярах. - Партионный метод организации производства - при котором периодически изготавливается относительно ограниченная номенклатура продукции в количествах, определяемых партиями их выпуска и запуска. Партионный метод характерен для серийного типа производства. - Поточный метод организации производства – это метод, основанный на ритмичной повторяемости согласованных во времени и пространстве основных, вспомогательных и обслуживающих производственных операций, выполняемых на специализированных рабочих местах, расположенных по ходу технологического процесса. Поточный метод организации производства характерен для массового и крупносерийного типов производства. На выбор метода организации производства влияют следующие факторы: 1)номенклатура выпускаемой продукции; 2)масштаб (годовая программа) выпускаемой продукции; 3)периодичность выпуска; 3)трудоемкость продукции; 4)характер технологии производства. Выбор метода производства во многом зависит от типа производства. Тип производства – комплексная характеристика организационно-технологического уровня производства, представляющая собой совокупность номенклатуры продукции, объема производства, повторяемости продукции, выпуска однотипной продукции, характера загрузки рабочих мест. При этом номенклатура и масштаб (программа) выпускаемой продукции определяют уровни концентрации, специализации, кооперирования и комбинирования производства. Тип производства определяется совокупностью характеристик: 1)номенклатурой выпускаемой продукции; 2)технологией производства; 3)составом технологического оборудования; 4)длительностью производственного цикла и т. д. Основными показателями, характеризующими тип производства, являются следующие: - показатель массовости (γm): γm = t / r где: t – затраты времени на выполнение единицы производственной работы (трудоемкость); r – такт выпуска (запуска) изделий (деталей); -показатель закрепления операций (Кзо) – отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение цикла, к числу рабочих мест: Кзо = Кo / S где: Кo – число детале-операций, обрабатываемых на рабочих местах; S – число рабочих мест в цехе (на участке). Урок 3 (продолжение) Тема в журнале - Метод разработки технологического процесса, определяющий состав и последовательность действий. Выбор вида технологического процесса. Классификация деталей В зависимости от условий производства и назначения проектируемого процесса применяются различные виды и формы технологических процессов (ТП). По степени унификации ТП подразделяются на единичные и унифицированные. . Разработка единичных ТП характерна для оригинальных изделий, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии. Унифицированный ТП - это технологический процесс, относящийся к группе изделий, характеризующихся общностью конструктивных и технологических признаков. Унифицированные ТП подразделяются на типовые и групповые. Они нашли применение в мелкосерийном, серийном и частично в крупносерийном производствах. Типовой ТП - это технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Групповой ТП - это технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. В настоящее время появилось новое направление - модульная технология в основе которой лежит модульный ТП. Модульный ТП - технологический процесс, состоящий из типовых ТП (блоков) изготовления модулей поверхностей, из которых состоит деталь. Модульный ТП объединяет в себе преимущества единичного, типового и группового процессов. Подробное описание принципов проектирования типовых, групповых и модульных ТП приводится в п. 9.11. По стадии разработки, состоянию технологической подготовки технологические процессы делятся на следующие виды:• перспективный;• проектный;• временный;• стандартный;• рабочий; Перспективный ТП - это ТП, соответствующий современным достижениям науки и техники, методы и средства осуществления которого предстоит освоить на предприятии. Рабочий ТП - это ТП, выполняемый по рабочей документации (разрабатывается только на уровне предприятия для изготовления конкретного изделия). Проектный ТП - это ТП, выполняемый по предварительному проекту технологической документации. Временный ТП - это ТП, применяемый на предприятии в течение ограниченного периода времени. Стандартный ТП - это ТП, установленный стандартом. ТП, в состав которого включаются не только технологические операции, но и другие: транспортирование, контроль, очистка заготовок по ходу ТП, называют комплексным ТП. Комплексные ТП проектируются для автоматических линий и автоматизированных ГПС. Технологический процесс разрабатывают на основе имеющегося типового или группового ТП. Для этого по технологическому классификатору деталей формируют технологический код. По коду изделие относят к определенной классификационной группе и действующему для нее типовому или групповому ТП. При отсутствии соответствующей классификационной группы ТП разрабатывают как единичный, с учетом ранее принятых прогрессивных решений в действующих единичных ТП. Технологический код разрабатывают на основе технологического классификатора. Детали кодируются буквенно-цифровым алфавитом кода. В структуре кода за каждым признаком закреплены определенные разряде (позиции) и число знаков. Система буквенно-цифрового кодирования однозначная. Она включает цифры от 1 до 9 и прописные буквы русского алфавита от А до Я, кроме буквы 3. Технологический классификатор деталей (ТКД) машиностроения и приборостроения [16] является логическим продолжением и дополнением Классификатора ЕСКД, разработанного в качестве информационной части ГОСТ 2.201-80 Обозначение изделий и конструкторских документов. Этот стандарт устанавливает структуру обозначения изделия и основного конструкторского документа, которая имеет вид:  Код классификационной характеристики присваивают изделию или документу по Классификатору ЕСКД. Код имеет вид:  Классификатор ЕСКД включает 100 классов, из которых 51 класс составляют резерв, в котором могут быть размещены новые виды изделий. На все детали машиностроения и приборостроения установлены шесть классов: 71...76. Основным признаком деления (кроме класса 76) является геометрическая форма. Классы 71-76 охватывают детали всех отраслей промышленности основного и вспомогательного производства: • класс 71: детали - тела вращения типа колес, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей и др.; • класс 72: детали - тела вращения с элементами зубчатого зацепления, трубы, шланги, проволочки, разрезные секторы, сегменты, изогнутые из листов, полос и лент; аэрогидродинамические; корпусные, опорные, емкостные, подшипников; • класс 73: детали - не тела вращения: корпусные, опорные, емкостные; • класс 74: детали - не тела вращения: плоскостные; рычажные, грузовые, тяговые; аэрогидродинамические; изогнутые из листов, полос и лент: профильные; трубы; • класс 75: детали - тела вращения и (или) не тела вращения, кулачковые, карданные, с элементами зацепления, арматуры, санитарно-технические. разветвленные, пружинные, ручки, посуды, оптические, электрорадио-злектронные, крепежные; • класс 76: детали технологической оснастки, инструмента (сверла, метчики, пластины режущие, матрицы, пуансоны и т. д.). Технологический классификатор деталей (ТКД) представляет собой систематизированный свод наименований признаков деталей, их составляющих частных признаков и их кодовых обозначений в виде классификационных таблиц. Структура полного конструкторско-технологического кода детали состоит из обозначения детали по ГОСТ 2.201-80 и технологического кода длиной четырнадцать знаков:  Технологический код состоит из двух частей: постоянная часть из шести знаков - кодовое обозначение классификационных группировок основных признаков; переменная часть из восьми знаков - кодовое обозначение классификационных группировок признаков; характеризующих вид детали по технологическому методу ее изготовления (здесь и на других схемах цифры 1, 2 и т. д. обозначают номер позиции технологического кода):  Структура постоянной части технологического кода детали имеет вид:  Структура переменной части технологического кода зависит от вида деталей по технологическому методу изготовления: 1 - детали, изготовляемые литьем;2 - детали, изготовляемые ковкой и объемной штамповкой;3 - детали, изготовляемые листовой штамповкой;4 - детали, обрабатываемые резанием;5 - детали, термически обрабатываемые;6 - детали, изготовляемые формообразованием из полимерных материалов и резины;7 - детали с покрытием;8 - детали, обрабатываемые электрофизикохимически; 9 - детали, изготовляемые порошковой металлургией. Структура переменной части технологического кода деталей, обрабатываемых резанием, имеет вид:  В качестве примера на рис. приведены результаты формирования конструкторско-технологического кода детали, обрабатываемой резанием - вал шлицевой (рис. 9.5). Конструкторско-технологический код шлицевого вала состоит из 27 позиций: АБВГ.715423.004.8И3044.3141844Г.   Рис. 5. Вал шлицевой 4. Оформление технологической документации Основные технологические документы подразделяются на документы общего и специального назначения. К первым относятся технологические документы, применяемые независимо от характера технологических методов изготовления или ремонта изделий. Документами общего назначения являются карта эскизов (КЭ) и технологическая инструкция (ТИ). Карта эскизов - графический документ, содержащий эскизы, схемы и таблицы, предназначенные для пояснения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия, включая контроль и перемещения. КЭ оформляется на каждую операцию и установ. На эскизе приводится схема установки заготовки, указываются размеры с допусками и шероховатость поверхностей, обрабатываемых на данной операции (установе), а также необходимые дополнительные сведения (требования к форме, взаимному расположению и т.д.). В единичном и мелкосерийном производстве допускается не разрабатывать операционных эскизов. Технологическая инструкция предназначена для описания технологических процессов, методов и приемов, повторяющихся при изготовлении изделий, правил эксплуатации средств технологического оснащения и используется в целях сокращения объема разрабатываемой технологической документации. Документы специального назначения предназначены для описания технологических процессов и операций в зависимости от типа и вида производства и заранее предусмотренных технологических методов изготовления или ремонта изделий. К числу обязательных документов такого рода относится маршрутная карта (МК). Маршрутная карта - документ, содержащий полное описание технологического процесса изготовления изделия по всем операциям, включая контроль и перемещение изделия, в технологической последовательности с указанием данных об оборудовании, оснастке, материальных, трудовых и других затратах. Взамен маршрутной карты допускается использовать соответствующие карты технологического процесса (КТП). Она предназначена для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов, технологических режимов и данных о технологических средствах оснащения, материальных и трудовых затратах. Для единичных технологических процессов разрабатывается операционная карта (ОК), в которой содержится описание технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. В условиях единичного и мелкосерийного производства допускается не заполнять операционные карты. Вся необходимая информация в этом случае заносится в маршрутные карты или КТП. Карта типового (группового) технологического процесса (КТТП) предназначена для описания типового (группового) технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта с указанием переходов и общих данных о средствах технологического оснащения, материальных и трудовых затратах. Кроме указанных выше документов применяются другие: комплектовочная карта, ведомость оснастки, ведомость технологических документов, ведомость операций и др. Степень подробности заполнения документации зависит от типа и характера производства, а также от сложности и точности обрабатываемых изделий .В соответствии с ГОСТ 3.1109-82 в технологической документации могут быть приняты приведенные ниже описания технологического процесса. Маршрутное описание технологического процесса, при котором производится сокращенное описание всех технологических операций в маршрутной карте без указания переходов и технологических режимов. Маршрутное описание используется в единичном, мелкосерийном и опытном производствах. Операционное описание технологического процесса, при котором производится полное описание всех технологических операций с указанием переходов и технологических режимов. Операционное описание применяется в серийном и массовом производствах и для особо сложных и дорогих деталей в мелкосерийном и единичном. Маршрутно-операционное описание технологического процесса, при котором производится сокращенное описание технологических операций в маршрутной карте с полным описанием отдельных операций в других технологических документах. Маршрутно-операционное описание рекомендуется к применению в серийном, мелкосерийном и опытном производствах, когда изготовляемое изделие включает в себя отдельные сложные и точные детали. Выбор комплекта форм документов для технологического процесса производится в зависимости от типа и характера производства и видов разрабатываемых и применяемых технологических процессов. Выбор и определение состава документов на технологический процесс определяет разработчик документов. В таблице приведены рекомендации по выбору комплекта форм технологической документации в зависимости от типа производства и вида технологического процесса.

Условные обозначения: ТЛ - титульный лист; ВТД - ведомость технологических документов, МК - маршрутная карта; ВТП (ВТО) - ведомость деталей (сборочных единиц) к типовому (групповому) ВО - ведомость оснастки; КК - комплектовочная карта, КТП - карта технологического процесса, КЭ - карта эскизов; КТТП - карта типового (группового) технологического процесса, КТИ - карта технологической информации, ОК - операционная карта, ВОП - ведомость операций, Примечание Звездочкой отмечены документы, необходимые для разработки. Остальные документы выбираются по усмотрению разработчика. Самостоятельная работа 1.Продукты технологического процесса. Конечным результатом технологического процесса является готовая продукция, т.е. такие изделия и материалы, процесс труда над которыми на данном предприятии полностью закончен, и они укомплектованы, упакованы, приняты отделом технического контроля и могут быть отправлены потребителю. Незаконченные производством изделия называются незавершенными. Продукция делится на основную, составляющую цель производства, и побочную, получаемую попутно. Например, в доменном производстве основной продукт — чугун, а побочные — доменный шлак и колошниковый газ, которые используются в народном хозяйстве. Кроме основных и побочных продуктов в процессе производства обычно получают так называемые отходы, разделяемые в зависимости от возможностей дальнейшего использования на возвратные и безвозвратные. Первые могут быть еще полезны в другом производстве, вторые называются отбросами. Осуществляя технологический процесс, человек ставит перед собой две задачи: 1) получить изделие, которое удовлетворяло бы его потребностям; 2) затратить на его изготовление меньше труда, материалов, энергии и т.д. Каждое изделие может удовлетворять ту или иную потребность человека только в том случае, если оно обладает качеством, которое определяет его назначение. Без надлежащего качества изделие становится ненужным человеку и затраченные на него труд и предметы природы расходуются бесполезно. Под качеством продукции следует понимать соответствие ее признаков и свойств требованиям технического прогресса и обоснованным запросам народного хозяйства, вытекающее из условий практического использования изделий. Качество продукции не является ее постоянным свойством. Оно изменяется с процессом производства и повышением требований, предъявляемых к готовой продукции потребителями. Совершенствование технологий производства позволяет непрерывно улучшать качество выпускаемой продукции. Чем выше ее уровень, тем эффективнее и производительнее общественный труд. Использование в народном хозяйстве более совершенной продукции ведет к снижению расходов на эксплуатацию, ремонт, удлиняет сроки службы и поэтому как бы увеличивает объем производства изделий. Но повышение качественных характеристик товаров нередко вносит значительные изменения в процесс производства, вызывает усложнение технологии, удлиняет цикл работ. Увеличивается количество операций и оборудования, повышается трудоемкость обработки. Все это может привести к увеличению себестоимости, снижению фондоотдачи, дополнительным капитальным вложениям. Поэтому повышение качества продукции должно преследовать строго определенные, экономически обоснованные задачи. Но даже если улучшение качества изделий требует дополнительных затрат, то ценность изделий обычно возрастает в большей пропорции, чем растут затраты. Качество продукции тесно связано с рентабельностью. 2.Пути совершенствования технологических процессов Совершенствование технологических процессов — это стержень, сердцевина всего развития современного производства. Совершенствование технологии производства, его интенсификация — это также создание и внедрение новых процессов, использующих менее дефицитное сырье, вторичное топливо — сырьевые ресурсы, сокращение стадии переработки исходного сырья, создание малооперационных, малоотходных, безотходных технологических процессов. В совершенствовании технологических процессов важное значение имеют следующие направления. Типизация технологических процессов. Одно и то же изделие часто можно получить при помощи различных технологических процессов. Многочисленность методов обработки заставляет применять типизацию, близких по своему характеру технологических процессов. Типизация заключается в сведении многообразных технологических процессов к ограниченному числу рациональных типов и внедрению этих однохарактерных процессов в ряде производств. При проведении типизации в первую очередь производится разбивка изделий на классы по общности технологических задач, решаемых при их изготовлении. Вторым этапом типизации является разработка типовой технологии. Если изделия весьма сходны по конструктивно-технологическим признакам, то для них может быть спроектирован единый технологический процесс. Если же степень унификации изделий меньшая, то для таких изделий разрабатывается технологический процесс с меньшей детализацией. Типовые технологические процессы способствуют внедрению в производство наиболее прогрессивных технологических процессов. Использование типовых процессов упрощает разработку процессов для конкретных изделий и сокращает необходимое для этого время, а также ускоряет подготовку производства по выпуску продукции. Типовые технологические процессы применяются на предприятиях массового, крупносерийного, серийного, а также мелкосерийного производства при повторяющемся выпуске одних и тех же изделий. При небольших партиях изделий и частой перенастройки оборудования их использование не дает ощутимого экономического эффекта по сравнению с обработкой по индивидуальным процессам. В этих условиях наиболее производительной и экономичной является групповая технология. Для разработки групповых технологических процессов также производится классификация изделий. Они объединяются в классы по признаку однородности оборудования, применяемого для их обработки, а внутри классов — в группы по признаку геометрической формы, габаритов и общности подлежащих обработке поверхностей. За основное изделие группы принимаются наиболее характерные изделия, имеющие все признаки изделий, включенных в данную группу. Для каждой группы изделий разрабатывается технологический процесс (называется групповым) и групповая наладка с применением одинакового технологического оснащения. Групповая технология обеспечивает экономию трудовых и материальных затрат на всех этапах производства., дает возможность эффективно использовать рабочее время, оборудование и средства для дальнейшего повышения технологического уровня производства. Так, затраты времени на разработку технологических процессов уменьшаются на 15—20% по сравнению с затратами на разработку индивидуальных процессов, а затраты времени на проектирование и изготовление групповой оснастки снижаются в среднем на 50%. 3.Технологичность конструкций изделий. В комплексе требований, предъявляемых к технико-экономическим показателям изделий, важное место занимают вопросы технологичности конструкций. Обеспечение технологичности конструкций изделий является одной из задач технологической подготовки производства. Технологичность конструкции изделия определена ГОСТ 14.205-83 как совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Стандартами ЕСТПП установлена обязательность отработки конструкции на технологичность на всех стадиях создания изделий. По области проявления различают три вида технологичности: производственную, эксплуатационную и ремонтную. Производственная технологичность заключается в сокращении затрат, средств и времени на конструкторскую и технологическую подготовку производства, а также на изготовление, контроль и испытание изделий Эксплуатационная технологичность заключается в сокращении затрат средств и времени на техническое обслуживание, текущий ремонт и утилизацию изделия. Ремонтная технологичность заключается в сокращении затрат при всех видах ремонта, кроме текущего. Главными факторами, определяющими требования к технологичности конструкции, являются:• вид изделия; • объем выпуска; • тип производства. Вид изделия определяет главные конструктивные и технологические признаки, обуславливающие основные требования к технологичности конструкции Объем выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации технологических процессов Технологичность одного и того же изделия может быть различной для разных типов производства. 4. Показатели технологичности конструкции изделия Оценка технологичности и отработка на технологичность производится на основе определенных показателей путем технологического контроля конструкторской документации по стадиям проектирования изделия. Различают два вида оценки технологичности конструкции изделия: • качественная; • количественная. Качественная оценка - характеризует технологичность конструкции, обобщенной на основании опыта конструктора («хорошо» - «плохо», «допустимо» - «недопустимо») и предшествует количественной. Количественная оценка - производится на основе сравнения показателей технологичности проектируемого изделия, которые устанавливаются стандартами ЕСТПП, с базовыми. Количественная оценка - выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Количественная оценка технологичности создает предпосылки для планомерного улучшения технологичности изделий. Количественные показатели подразделяются на основные и вспомогательные. К основным количественным показателям относятся: • трудоемкость изготовления; • себестоимость изготовления; • материалоемкость; • энергоемкость. К вспомогательным показателям технологичности относятся коэффициенты: • точности, • шероховатости; • применения типовых технологических процессов, • унификации конструктивных элементов и др. Конкретные показатели, учитывающие специфику изделий и производства, устанавливаются отраслевыми стандартами. Существуют частные, комплексные и базовые показатели технологичности конструкции изделий. Выбор базовых показателей технологичности является исходным этапом для отработки конструкции изделия на технологичность. Определение базовых показателей основывается на статистических данных о ранее созданных конструкциях, имеющих общие конструктивно-технологические признаки с проектируемой. В процессе разработки изделия сравнение конструкций следует производить по базовым показателям. 3. Отработка конструкции изделия на технологичность Улучшение технологичности конструкции изделий проводится с целью повышения производительности труда, снижения затрат и сокращения времени на проектирование, изготовление, техническое обслуживание и ремонт изделия при обеспечении необходимого качества и называется отработкой конструкции изделия на технологичность. Отработка конструкции изделий на технологичность позволяет снизить на 15-25 % трудоемкость и на 5-10 % себестоимость изделий. Технологичность конструкции изделия обеспечивается следующими мероприятиями:• отработкой конструкции на технологичность на всех стадиях проектирования изделия, при технологической подготовке производства, при изготовлении изделия, включая и область эксплуатации;• совершенствованием условий выполнения работ при производстве, эксплуатации и ремонте изделий и фиксации принятых решений в технологической документации;• количественной оценкой технологичности конструкции изделий; • технологическим контролем конструкторской документации; • подготовкой и внесением изменений в конструкторскую документацию по результатам технологического контроля по ГОСТ 2.121-73, обеспечивающих достижение базовых значений показателей технологичности Конструкторская и технологическая преемственность является одним из главных принципов подготовки производства. Применение этого принципа позволяет максимально использовать все лучшее, что создано ранее. Например, при конструировании новых изделий машиностроения до 80 % конструктивных решений переходит от изделия к изделию Урок 4 | ||||||||||||||||||||||