Устройство ЭВМ. Устройство ЭВМ для управления электроприводами. Устройство эвм для управления электроприводами Функциональные схемы электроприводов с микропроцессорным управлением

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

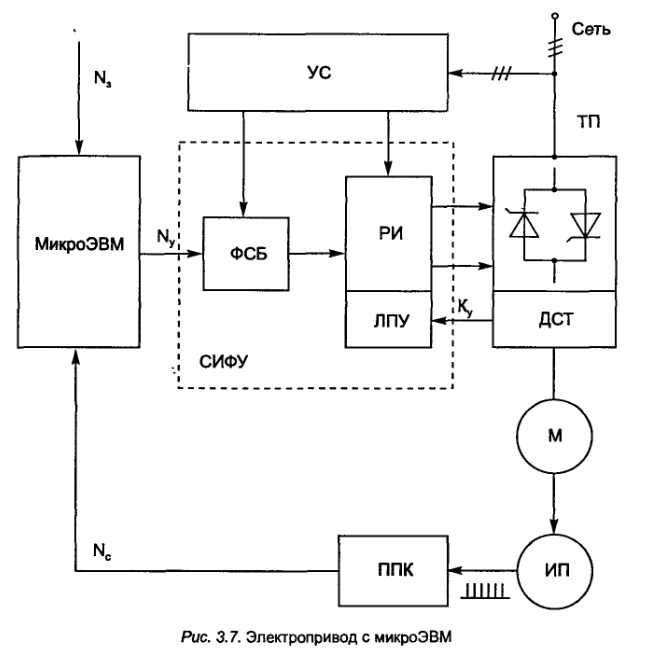

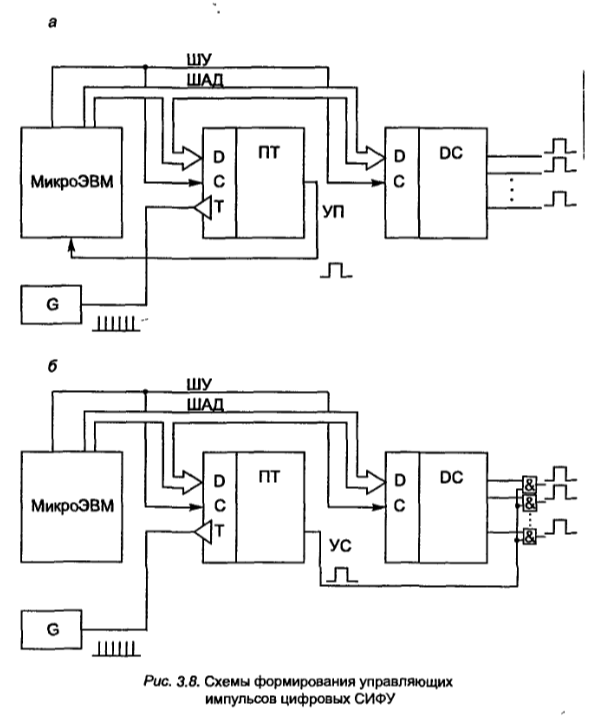

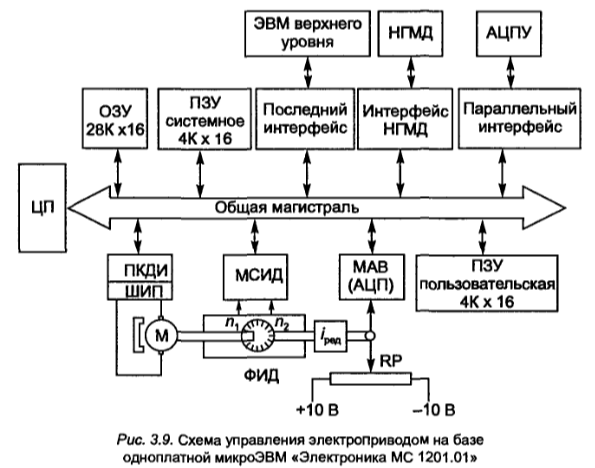

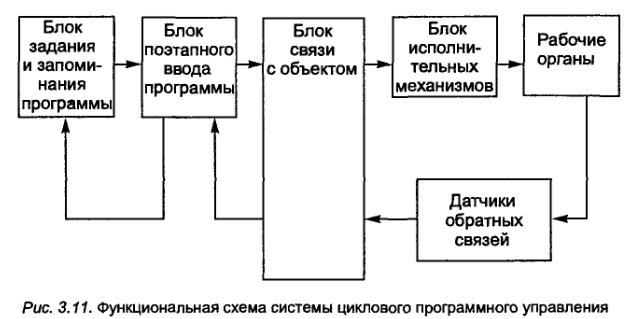

Устройство ЭВМ для управления электроприводами Функциональные схемы электроприводов с микропроцессорным управлением Микропроцессорное управление электроприводами широко используется в станках с ЧПУ, промышленных и транспортных роботах, автоматических линиях, оборудовании металлургической, химической промышленности и т. п. Однокристальные МП и микро ЭВМ применяется практически везде, где необходима силовая преобразовательная техника. Основные достоинства МПС в управлении электроприводами: ·гибкость системы, обеспечиваемая возможностью реализации различных способов управления программными средствами; ·обеспечение заданной точности регулирования; · возможность изменения параметров регуляторов, работающих в реальном времени; ·возможность линеаризации характеристик управления реализации нелинейных функций; ·унификация аппаратуры. При этом управление электроприводами – это только часть функций МТС, которая используется для решения траекторных задач( в станках с ЧПУ и промышленных роботах); управления электроавтоматической; обработки сигналов датчиков, характеризующих состояние объекта управления; диагностики оборудования, включая собственно электропривод и преобразователь мощности. Широкое применение микропроцессорных средств управления электроприводом не означает полного отказа от элементов аналоговой техники. Уровень использования дискретных и аналоговых устройств определяется технико-экономическими показателями системы ( стоимость, габариты, надежность и т. п.). Анализ многочисленных электроприводов позволяет сделать вывод о том, что предпочтение отдается аналого-цифровой структуре, в которой границей, разделяющей аналоговую и цифровую части системы, является контур регулирования тока. В то же время известны и полностью цифровые системы.  Рис 3.7 Для снижения требования к быстродействию МПС широко используется аппаратно-программная реализация алгоритмов управления. Пример электропривода постоянного тока с тиристорным преобразователем приведен на рис. 3.1. Его основными функциональными узлами являются микро ЭВМ, СИФУ с устройством синхронизации (УС), реверсивный тиристорный преобразователь (ТП) с датчиками состояния тиристоров (ДСТ) и измерительный преобразователь ИП перемещений. Алгоритмы, требующие большего объема вычислений, реализованы аппаратно. К ним относятся формирования кода скорости , фазосмещение импульсов управления тиристорами, лотка раздельного управления ТП. Программным путем реализуются следующие функции управления: прием и обработка дискретной информации измерительного преобразователя «перемещение – цифровой код» (ППК), расчет кода управляющего воздействия в соответствии с применяемыми законами управления. Программным путем реализованы регуляторы стандартной настройки СП, ПИ, ПИД) в контурах положения и скорости. Для управления двигателем М применяется реверсивный ТП с раздельным управлением, обеспечивающим лучшие массогабаритные показатели. ТП имеет лучшие динамические показатели при мостовой схеме соединения вентилей. Одновременная работа групп вентилей при встречно-параллельной схеме ТП исключается логическим переключающим устройством (ЛПУ), получающим сигналы от ДСТ. Фазосмещение импульсов управления ТП осуществляется единой для всех каналов СИФУ с устройством синхронизации УС. Одноканальная СИФУ обусловливает аппаратные затраты на наладку и обслуживание. УС формирует код цифровой развертки, поступающий в фазосдвигающий блок ФСБ. Код жестко синхронизирован с началом и концом интервала напряжения сети. Распределитель импульсов РИ формирует отпирающие импульсы по тиристорам ТП с учетом фазы напряжения питания. ЛПУ осуществляет выбор группы тиристоров по знаковому разряду кода управления Ку при отсутствии тока в ТП, что фиксирует ДСТ. В качестве ИП применяется фотоэлектрический датчик ВЕ-178. Обработка сигналов датчика с целью получения кода скорости N0 производится в ППК, режим работы которого зависит от абсолютного значения частоты вращения вала двигателя. Переключение режимов осуществляется сигналом от микроЭВМ. Рассмотренная схема электропривода может быть реализована на основе микроЭВМ «Электроника-60», «Электроника НЦ-80» и их модификаций. Время реализации программы для микроЭВМ «Электроника-60» составляет примерно 1,5 мс. Электропривод снабжен системой диагностики отказов отдельных блоков, которая формирует сигналы прерывания программы МП. Программными средствами производится идентификация модуля, вызвавшего прерывания, вырабатывается реакция системы и соответствующая информация выводится на дисплей. Представленный привод обеспечивает диапазон регулирования не менее 10 и полосу пропускания от 20 до 35 Гц. 3.1.2. Цифровая СИФУ СИФУ должна обеспечивать запаздывание на расчетное время импульса управления тиристором относительно момента перехода через нуль напряжения питания (момента его естественного отпирания). Реализация задержки возможна программным путем или с помощью внешнего устройства, называемого таймером, который фактически выполняет функцию реле времени. Программный способ реализации временных задержек имеет несколько недостатков. Во-первых, когда выполняется программа отсчета времени, МП не может выполнять какую-либо программу. Он начнет работать по другим программам лишь при выполнении программы задержки. Во-вторых, если требуется большое время задержки, то необходимо использовать при программировании несколько регистров. Первый способ в современном электроприводе с МПС практически не применяется из-за недостаточного быстродействия МП. Рассматриваемая задача легко решается с помощью программируемого аппаратного таймера (ПТ). Таймер представляет собой счетчик на вычитание, начальное состояние которого устанавливается программным путем. Таймер имеет специальный вход, на который подаются тактовые импульсы от генератора тактовых импульсов либо от другого источника. Когда содержимое счетчика становится равным нулю, счетчик вырабатывает импульсный сигнал на выходе. Возможны два варианта схем формирования управляющих импульсов. В первой схеме (рис. 3.8, а) сигналом ШУ в таймер ПТ записывается код, соответствующий рассчитанной ЭВМ временной задержке импульса от начала отсчета. Отсчитав заданную задержку времени, таймер посылает сигнал программе управления прерыванием, и микроЭВМ прерывает процесс вычислений и выдает в дешифратор код, соответствующий нужному номеру тиристора, включаемого в данный момент. Здесь код расшифровывается и выдается импульс на управляющий электрод тиристора. Во второй смехе (рис. 3.8, б) микроЭВМ одновременно с выдачей в таймер (ПТ) временной задержки на дешифратор сообщает код, соответствующий номеру управляемого тиристора. При переполнении таймера вырабатывается импульс, который поступает на схему управления, состоящую из схем И (по количеству тиристоров преобразователя), где производится также усиление сигналов. В обеих схемах заполнение таймеров производится сигналами генератора С. Для реализации временной задержки в МПС серии К580 имеется БИС программируемых счетчиков – таймеров КР580ВИ53.  3.1.6. Модуль управления электроприводом на базе одноплатной микроЭВМ «Электроника МС 1201.01» Особенностью цифровых систем управления роботов и манипуляторов является включение микроЭВМ в основной замкнутый контур регулирования. При этом на микроЭВМ возлагаются функции задающего, цифрового сравнивающего и корректирующего устройств, устройства обработки сигналов датчиков обратных связей, регуляторов со сложными алгоритмами управления, диагностического устройства и др. Структура варианта такой системы управления одним звеном манипулятора приведена на рис. 3.9.  Система выполнена на основе одноплатной микроЭВМ «Электроника МС 1201.01» и является следящей по положению. Электродвигатель М степени подвижности манипулятора питается от транзисторного реверсивного ШИП (рис. 3.10, а). Управ-  ления ШИП производится через интерфейсный модуль «Код длительность импульсов» (ПКИД, рис 3.9). Угловое перемещение вала двигателя измеряется фотоимпульсным датчиком обратной связи (ФИД), число импульсов которого пропорционально углу поворота. Промышленностью выпускаются датчики, вырабатывающие следующее число импульсов на один оборот: 1000, 1024, 2000, 2048 и более. Ятя сопряжения такого датчика с микроЭВМ служит интерфейсный модуль связи МСИД, с помощью которого число импульсов датчика заносится в определенную ячейку памяти микроЭВМ. Каждый импульс датчика суммируется с содержимым выбранной ячейки памяти, что обеспечивает формирование текущего значения координаты, которое доггупно для процессора в любое время. Такой датчик измеряет относительное угловое положение вала двигателя. Специфика работы манипулятора такова, что иногда требуется определить абсолютное значение требуемой координаты в рабочем пространстве технологического комплекса. Для этой цели служит аналоговый датчик на основе потенциометра КР, ось которого соединена с валом рабочего органа манипулятора. Преобразование аналогового сигнала потенциометра в цифровой код осуществляется модулем аналогового ввода (МАВ), основой которого является АЦП, подключенный к общей магистрали микроЭВМ. Сигнал на отработку перемещения электроприводом звена поступает от ЭВМ верхнего уровня, которая осуществляет планирование траектории и выработку управляющих воздействий для всех звеньев манипулятора (как правило, 5...6). Для связи с ЭВМ верхнего уровня служит последовательный интерфейс. Вся система работает в реальном времени. Одноплатная микроЭВМ «Электроника МС 1201.01», входящая в состав системы управления, выполнена на основе БИС серии К1801, реализующей магистрально-модульный принцип организации. В этот комплект входит 16-разрядный центральный процессор, обеспечивающий управление системным интерфейсом, со следующими функциональными интерфейсными блоками, подключенными к общей магистр&ти: ОЗУ емкостью 28Кх1б; СПЗУ — системное ПЗУ емкостью 4Кх16; последовательный интерфейс; устройство байтового параллельного интерфейса; устройство интерфейса накопителя на гибком магнитном диске (НГМД); устройство для установки ПЗУ пользователя емкостью 4Кх16, предназначенное для хранения исполнительных программ. В основу организации рассматриваемой микроЭВМ положен принцип общей магистрали, как и для микроЭВМ «Электроника-60». Такая же унификация имеет место в конструктивном исполнении, системе команд, организации и интерфейсе магистрали. Усилитель мощности (ШИП) (рис. 3.10, а), выполненный на транзисторах VT1....VT4 и диодах VDI...VD4, может работать в двух режимах. При симметричном режиме транзисторные ключи в течение периода коммутации включаются попарно. В интервале t1 (рис. 3.10, б) ток проводят ключи VT1 и VT2, а в интервале t2 — соответственно VT3 и VT4. При этом на якоре двигателя М возникают разнополярные импульсы напряжения. Среднее значение напряжения на якоре U/ср= Ud(2g-l), где Ud — напряжение источника постоянного тока; g= t1/(t1+t2) = = t1/Tком; Тком — период коммутации. Очевидно, что среднее значение напряжения Ucр меняет свой знак при g < 0,5 и равно нулю при g = 0,5. При симметричном управлении нулевые паузы в двигателе отсутствуют и механические характеристики привода линейны при всех нагрузках. Вместе с тем симметричный режим отличается повышенным уровнем пульсации тока якоря. При несимметричном режиме коммутируются транзисторные ключи VT1 и VT2; вторая пара транзисторов (VT3 и VT4) используется для изменения направления вращения. Например, в интервале t1 включены транзисторы VTI и VT2 (рис. 3.10, б). В интервале t2 транзистор VT2 выключается, а ток якоря замыкается по цепи VT1 — якорь — VD3, обеспечивая нулевое значение напряжения на нагрузке. Характер изменения напряжения Uя и тока iя показан на рис. 3.10, в, где Iср — средний ток якоря двигателя. Модуль аналогового ввода (см. рис. 3.9) служит для преобразования напряжения постоянного тока потенциометрического датчика в цифровой двоичный код и ввода его в микроЭВМ. Входное напряжение 10 В преобразуется в 11-разрядный двоичный код (с учетом знакового разряда) с помощью АЦП поразрядного уравновешивания за время не более 100 мкс. АЦП содержит 16-канальный мультиплексор аналоговых сигналов, усилитель и собственно 10-разрядный АЦП. Сопряжение АЦП с обшей магистралью осуществляется с помощью трех адресуемых регистров: номера канала, буферного регистра данных и состояния. Профаммный доступ к этим регистрам организуется с помощью дешифратора. Для приема и обработки импульсной последовательности сигналов фотоимпульсного датчика (ФИД) скорости служит модуль связи МСИД, задачей которого является выделение знака направления вращения вала двигателя и в соответствии с этим изменение в режиме прямого доступа к памяти содержимого ячеек памяти (инкрементирование или декрементирование), отведенной для хранения текущего положения управляемой координаты. На вход МСИД с выхода ФИД поступают две последовательности сигналов, сдвинутых на 1/4 периода их следования. Это обеспечивает чувствительность схемы к направлению вращения. Максимальная частота обмена с ячейкой памяти зависит от частоты вращения двигателя и параметров ФИД. 3.2. Цикловое программное управление электроприводами 3.2.1. Функциональный состав цикловых систем программного управления Значительная доля оборудования промышленных предприятий выполняет обработку однотипной продукции с редкой сменой циклов движений. Циклом называется совокупность элементарных операций, осуществляемых в определенной последовательности и обеспечивающих выполнение оборудованием рабочих функций. Работа такого оборудования автоматизируется с помощью цикловых систем программного управления (ЦПУ). Удачно выбранная система ЦПУ оборудованием обеспечивает гибкость его автоматизации, т.е. возможность перехода на выпуск нового изделия в пределах определенной номенклатуры, и решает противоречия между сроками и стоимостью изготовления специального оборудования и сроками обновления изделия, выпускаемого с его помощью. Элементарные операции называются этапами цикла или тактами работы системы и разделяются на рабочие и вспомогательные. В течение этапа цикла в системе не происходит изменений в состоянии управляющих воздействий. Этапы цикла характеризуются следующими параметрами: скоростью и направлением перемещения рабочего органа, наличием смазки и охлаждения, видом режущего инструмента и т.д. Применительно к металлообработке параметры рабочих этапов цикла определяют режимы обработки. В системах ЦПУ программа содержит в числовом виде только информацию о цикле и режимах обработки, а величину перемещения рабочих органов залают настройкой (обычно вручную) датчиков перемещений (кулачков, упоров и др.). Кроме управления в функции пути в оборудовании с ЦПУ широко применяется управление в функции времени или других параметров (давления, температуры, силы зажатия и т.д.). В обобщенном виде система ЦПУ представлена на рис. 3.11. Программа работы оборудования в виде этапов цикла формируется в блоке задания и запоминания программы. С помощью блока поэтапного ввода команды программы вводятся в исполнительный механизм через блок связи с объектом. Режим работы системы, т.е. переход от выполненного этапа цикла к следующему, зависит от положения рабочего органа, которое контролируется датчиками обратных связей. В качестве последних широко применяются различные путевые переключатели, в том числе бесконтактные, микропереключатели, по команде которых блок поэтапного ввода программы приступает к опросу программы очередного этапа цикла.  Как отдельные устройства системы ЦПУ, так и вся система могут строиться не только на электрических компонентах, но и на пневматических, гидравлических, хотя электрические компоненты наиболее распространены. Блок задания и запоминания программы может быть выполнен в виде штекерной панели, панели кнопок или переключателей. Блок поэтапного ввода программы реализуется обычно в виде счетно-распределительной схемы, построенной на шаговых искателях, электромагнитных реле или логических элементах. Имеются также примеры выполнения этого блока в виде барабанных командоаппаратов, в которых имеются барабаны с фиксированными в гнездах кулачками, воздействующими на переключатели по мере его вращения. Согласование блока ввода программы с исполнительными элементами оборудования и датчиками обратных связей выполняет блок связи с объектом, Здесь же происходит усиление (ослабление) и потенциальная развязка сигналов. Исполнительный механизм находится непосредственно на технологическом оборудовании и осуществляет отработку заданных программой этапов цикла. Под исполнительным механизмом (ИМ) понимают электрический, гидравлический, пневматический или иной привод рабочих органов оборудования, муфты (электромагнитные, гидравлические и др.), электромагниты, гидрозолотники и т.п. Датчики обратных связей, осуществляющие контроль окончания отработки этапов цикла, обычно монтируются непосредственно на технологическом оборудовании. Рабочие органы (РО) — это различные механизмы технологического оборудования, участвующие в реализации управления (суппорты станков, поворотные столы, насосы, механизмы роботов и манипуляторов и Т.Д.). Как указывалось, контроль отработки программы наиболее часто осуществляется с помощью путевых переключателей. Контроль в функции врсмснис помощью реле времени используется в тех случаях, когда применение других способов затруднительно и когда время отработки этапа программы колеблется мало. Примером может служить включение привода периодической подачи круга плоскошлифовального станка. Контроль в функции давления удобно использовать для механизмов перемещения рабочих органов, приводимых в движение гидроцилиндрами. Контроль в функции тока можно применять в электромеханических зажимных устройствах с приводом от электродвигателей. Для ряда механизмов применяется также контроль в функции числа операций. Цикловые системы являются простейшим видом программного управления и характерны тем, что информация о величинах перемещений рабочих органов задается посредством относительно трудоемкой настройки кулачков-упоров, воздействующих на путевые переключатели. В отличие от них в системах ЧПУ размерная информация о перемещениях задастся на программоносителе с помощью одного из видов цифровых кодов. Таким образом, система ЧПУ является более гибкой и универсальной. Следует также заметить, что в системах ЧПУ применяются элементы циклового управления, в основном для задания движения вспомогательных механизмов. Например, в гибких производственных модулях цикловое управление используется для задания цикла работы механизма смены инструмента, ориентации приспособлений-спутников, поворотных столов и т.д. При этом программа цикла вводится в систему ЧПУ, а ее отработка определяется настройкой конечных (путевых) переключателей. В таких системах перенастройка переклю»>ателей производится крайне редко или вообще не производится. Гибкость цикла определяется возможностями ЧПУ. Вместо путевых выключателей применяются также кодовые метки, индуктивные и оптические датчики перемещений. 3.2.2. Способы формализации работы электроприводов технологического оборудования Алгоритм управления. Функционирование объекта управления (технологического комплекса) — это взаимодействие его рабочих органов в соответствии с его структурой и алгоритмом управления. Под алгоритмом управления понимается совокупность правил выработки управляющих воздействий на исполнительные элементы объекта управления, обеспечивающих его функционирование с целью решения поставленной перед ним задачи. Выработку указанных воздействий осуществляет устройство управления на основе программы, введенной в том или ином виде оператором либо поступившей от ЭВМ верхнего уровня по каналам локальной вычислительной сети, и сигналов датчиков, поступающих от объекта управления. Структура и содержание алгоритма управления зависят от особенностей того объекта, которым предстоит управлять. Многообразие объектов управления не позволяет сформировать единый подход к построению алгоритмов управления ими. Предполагая, что все технологические последовательности объекта управления в конечном счете представляют собой повторяющиеся циклы, выделяют два существенно различных вида моделей: комбинационные и последовательные. В первом случае последующее функционирование объекта определяется только его состоянием при выполнении предшествующих операций, во втором — последовательностью смены предшествующих операций. Общий подход при формализации технологического цикла предполагает следующие этапы: 1) составление содержательного описания, в котором в произвольной форме описывается технологический цикл при нормальном его протекании и в аварийных ситуациях. Способы описания и его детализация зависят прежде всего от целей описания. Само описание также различается по степени формализации — от использования естественного языка до построения формализованной математической модели; 2) разбиение цикла на этапы (такты), характеризуемые неизменным состоянием исполнительных приводов и контролируемых параметров; 3) анализ переходов от одного такта к другому при нормальных и аварийных ситуациях для выявления причин переходов, т.е. выявление изменения состояния командных и исполнительных органов, являющихся причиной перехода; 4) установление причинно-следственных и логических ситуационных связей между входами и выходами объекта управления, обусловленных требованиями технологии; 5) составление формализованного графического представления алгоритма функционирования в виде схемы, таблицы, циклограммы и т.п. Таблицы истинности. Для формального описания комбинационных моделей, в которых дальнейший ход цикла определяется состоянием входов и выходов объекта управления только в данном такте, часто используют таблицы истинности, отражающие однозначное соответствие дискретных состояний входов и выходов. Активное (включенное) или пассивное (отключенное) состояние исполнительного элемента либо уровень контролируемого сигнала (высокий, низкий) может обозначаться любыми символами. Обычно для этих целей используются дискретные сигналы «I» и «О*. При числе п входных сигналов возможны Л^=2Л сочетаний комбинаций их единичного и нулевого уровней. Поскольку последовательность смены комбинаций в данном случае роли не играет, в таблице истинности их удобно располагать в виде кодов натурального ряда двоичных чисел. Следует также отметить, что все комбинации состояний входов и датчиков могут реально иметь место. Таблица состояний. Число строк таблицы соответствует числу состояний, число столбцов — числу возможных комбинаций переменных; крайний столбец слева фиксирует номера исходных состояний. Над таблицей приводится мнемограмма. В клетках таблицы проставляются номера состояний, обусловленных исходным состоянием и возникшей комбинацией управляющих переменных. |